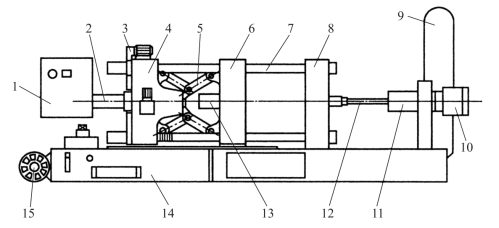

压铸机的主要组成如图4-7所示。压铸机的主要组成机构有合模(型)机构、压射机构、动力系统和控制系统等。

图4-7 卧式冷室压铸机的组成

1—控制柜;2—合模缸;3—模具高度调节机构;4—曲肘支承座板;5—曲肘机构;6—动模座板;7—拉杆;8—定模座板;9—蓄能器;10—增压器;11—压射缸;12—压室与冲头;13—顶出缸;14—底座与传动液箱;15—泵及电动机

1.压铸机的开合模机构

开合模及锁模机构统称合模机构,它是带动压铸模的动模部分使模具分开或合拢的机构。由于压射填充时的压力作用,合拢后的动模仍有被胀开的趋势,故这一机构还要起锁紧模具的作用。推动动模移动合拢并锁紧模具的力称为锁模力,在压铸机标准中称之为合型力。合模机构必须准确可靠地动作,以保证安全生产,并确保压铸件尺寸公差要求。

压铸机的合模机构上都附有顶(推)出铸件的装置,这一装置称为顶出器,它可分为机械顶出器和液压顶出器两种形式。现代压铸机采用液压顶出器,装于动模板的背面,由两个动力油缸组成,由顶(推)出板将油缸连接在一起,顶出板上顶(推)杆孔较多,并与动模板上的孔相对应,便于铸件选择合适的顶杆位置。顶杆顶出后能延时一段时间返回,以利清理和上涂料,这些动作由电磁阀和控制系统控制。

为了满足铸件特殊部位抽芯的需要,压铸机的动模板和定模板上都附有液压抽芯器,以供压铸模设计液压抽芯之用。由控制系统的选择开关设定抽芯器动作。

压铸机的合模机构上都设有防护门以防止从压铸模分型面喷溅出金属液烫伤操作人员。

合模机构的传动形式主要有全液压合模机构和液压、曲肘式合模机构两种。压铸机合模机构主要有如下两种形式。

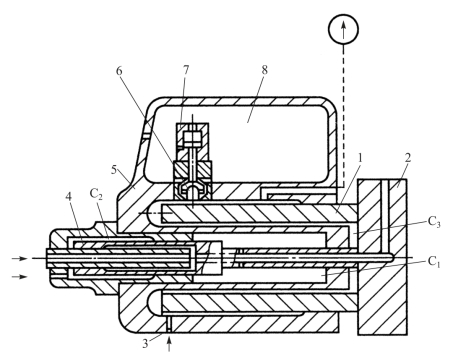

1)液压合模机构

液压合模机构的动力是由合模缸中的压力油产生的,压力油的压力推动合模活塞带动动模安装板及动模进行合模,并起锁紧作用。液压合模机构的优点是:结构简单,操作方便;在安装不同厚度的压铸模时,不用调整合模液压缸座的位置,从而省去了移动合模液压缸座用的机械调整装置;在生产过程中,在液压不变的情况下锁模力(合型力)可以保持不变。但是,这种合模机构具有通常液压系统所具有的一些缺点:首先,合模的刚性和可靠性不够,压射时胀型力稍大于锁模力时压力油就会被压缩,动模会立即发生退让,使金属液从分型面喷出,既降低了压铸件的尺寸精度,又极不安全;其次,对大型压铸机而言,合模液压缸直径和液压泵较大,生产率低;第三,开合模速度较慢,并且液压密封元件容易磨损。这种机构一般用在小型压铸机上。液压合模机构如图4-8所示。

图4-8 液压合模机构

1—外缸;2—动模固定板;3—增压器口;4—内缸;5—合模缸;6—充填阀塞;7—充填阀;8—充填油箱;

C1—开模腔;C2—内合模腔;C3—外合模腔

该机构由合模缸5、内缸4、外缸1和动模固定板2组成。合模缸座、内缸、外缸组成开模腔C1、内合模腔C2和外合模腔C3。

当向内合模腔C2通入高压油时,内缸4向右运动,带动外缸1与动模固定板2向右移动,产生合模动作。随着外缸1的移动,外合模腔C3内产生负压,充填阀塞6被吸开,充填油箱中的常压油进入外缸内。动模合拢后,增压装置通过增压器口3对外合模缸中的常压油突然增压,使得压射金属液时合模力增大,压铸模锁紧而不致胀开。

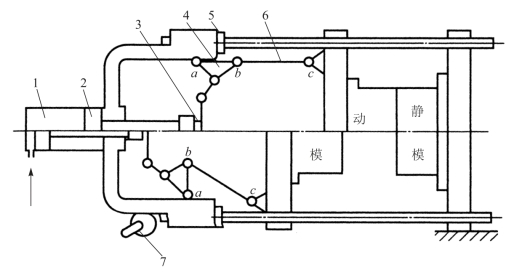

2)机械合模机构

机械合模机构可分为曲肘合模机构、各种形式的偏心机构、斜楔式机构等。

目前,国产压铸机大都采用曲肘合模机构,如图4-9所示。此机构由3块座板组成,并用4根导柱将它们串联起来,中间是动模座板,由合模缸的活塞通过曲肘机构来带动。动作过程原理如下:压力油进入合模缸1,推动合模活塞2带动连杆3,使三角形铰链4绕支点摆动,通过力臂6将力传给动模安装板,产生合模动作。为了适应不同厚度的压铸模,用齿轮齿条7使动模安装板与动模作水平移动,进行调整,然后用螺母5固定。要求压铸模闭合时,a、b、c3点恰好能成一直线,亦称为“死点”,即利用这个“死点”进行锁模。(https://www.xing528.com)

曲肘合模机构的优点如下。

图4-9 曲肘合模机构

1—合模缸;2—合模活塞;3—连杆;4—三角形铰链;5—螺母;6—力臂;7—齿轮齿条

(1)可将合模缸的推力放大,因此与液压合模机构相比,其合模缸直径可大大减小,同时压力油的耗量也显著减少。

(2)机构运动性能良好,曲肘离死点越近,动模移动速度越低,两半模可缓慢闭合。同样在刚开模时,动模移动速度也较低,便于型芯的抽芯和开模。

(3)合模机构开合速度快,合模时刚度大而且可靠,控制系统简单,使用维修方便。

但是这种合模机构存在如下缺点:不同厚度的模具要调整行程比较困难;曲肘机构在使用过程中,由于受热膨胀的影响,合模框架的预应力是变化的。这样,容易引起压铸机拉杆过载;肘杆精度要求高,使用时其铰链内会出现高的表面压力,有时因油膜破坏而产生强烈的摩擦。综上所述,曲肘合模机构是较好的,特别适用于中型和大型压铸机,现代压铸机已为弥补调整行程困难的缺点而增加了驱动装置,通过齿轮自动调节拉杆螺母,从而达到自动调整行程的目的。

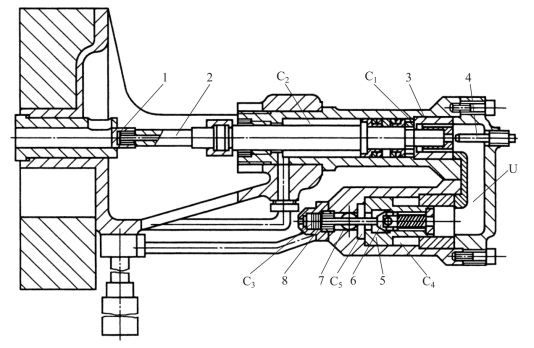

2.压铸机的压射机构

压铸机的压射机构是将金属液推送进模具型腔,填充成形为压铸件的机构。不同型号的压铸机有不同的压射机构,但主要组成部分都包括压室、压射冲头、压射杆、压射缸及增压器等。它的结构特性决定了压铸过程中的压射速度、压射比压、压射时间等主要参数,直接影响金属液填充形态及在型腔中的运动特性,因而也影响了铸件的质量。具有优良性能的压射机构的压铸机是获得优质压铸件的可靠保证。

压射系统发展的总趋势在于获得快的压射速度、压铸终止阶段的高压力和低的压力峰。现代压铸机的压射机构的主要特点是三级压射,也就是低速排除压室中的气体和高速填充型腔的两级速度,以及不间断地给金属液施以稳定高压的一级增压。

卧式冷室压铸机多采用三级压射的形式。图4-10所示为J1113型压铸机的压射机构,是三级压射机构的一种形式。其三级压射过程如下。

(1)慢速。开始压射时,压力油从进油孔7进入后腔C5,推开单向阀6,经过U形腔,通过通油器3的中间小孔,推开压射活塞2,即为第一级压射。这一级压射活塞的行程为压射冲头刚好越过压室浇道口,其速度可通过调节螺杆4作补充调节。

图4-10 三级压射机构

1—压射冲头;2—压射活塞;3—通油器;4—调节螺杆;5—增压活塞;6—单向阀;7—进油孔;8—回程活塞;

C1—压射腔;C2—回程腔;C3—尾腔;C4—背压腔;C5—后腔;U—U形腔

(2)快速。压射冲头越过浇料口的同时,压射活塞尾端圆柱部分便脱出通油器,而使压力油得以从通油器蜂窝状孔进入压射腔C1,压力油迅速增多,压射速度猛然增快,即为第二次压射。

(3)增压。当填充即将终了时,金属液正在凝固,压射冲头前进的阻力增大,这个阻力反过来作用到压射腔C1和U形腔内,使腔内的油压增高足以闭合单向阀,从而使来自进油孔7的压力油无法进入C1和U形腔形成的封闭腔,而只在后腔C5作用在增压活塞5上,增压活塞便处于平衡状态,从而对封闭腔内的油压进行增压,压射活塞也就获得增压的效果。增压的大小是通过调节背压腔C4的压力来得到的。

压射活塞的回程是在压力油进入回程腔C2的同时,另一路压力油进入尾腔C3推动回程活塞8,顶开单向阀6,U形腔和C1腔便接通回路,压射活塞产生回程动作。

合模机构和压射机构通过拉杠连成一个牢固的整体,并一同固定在机座上。压铸机上都设有冷却和润滑系统。冷却系统的作用是输送冷却水供压铸模及模板冷却之用,同时也供给液压油冷却器冷却之用。润滑系统的作用是定时、定量输送润滑油给曲肘机构中的回转副,以降低摩擦因数,保证机器正常运转。压铸机的运行是由液压传动系统来进行的。压铸机的控制、操纵系统大都采用液压操纵与控制系统控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。