压铸模、压铸设备和压铸工艺是压铸生产的3个要素。在这3个要素中,压铸模最为关键。

压铸模是由定模和动模两个主要部分组成的。定模固定在压铸机压室一方的定模座板上,是金属液开始进入压铸模型腔的部分,也是压铸模型腔的所在部分之一。定模上有直浇道直接与压铸机的喷嘴或压室连接。动模固定在压铸机的动模座板上,随动模座板向左、向右移动与定模分开和合拢,一般抽芯和铸件顶出机构设在其内。

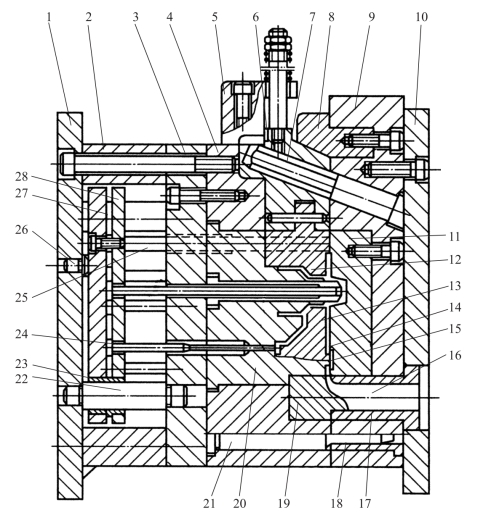

压铸模的基本结构如图4-1所示。

压铸模通常包括以下结构单元。

(1)成形部分。定模与动模合拢后,形成一个构成铸件形状的空腔,通常称之为型腔。构成形腔的零件即为成形零件,成形零件包括固定的和活动的镶块与型芯。有时,又可以同时成为构成浇注系统和排溢系统的零件,如局部的横浇道、内浇口、溢流槽和排气槽等部分。

(2)模架。包括各种模板、座架等构架零件。其作用是将模具各部分按一定的规律和位置加以组合和固定,并使模具能够安装到压铸机上。图4-1中,件4、9、10等就属于这类零件。

(3)导向零件。图4-1中,件18、21为导向零件。其作用是准确地引导动模和定模合拢或分离。

(4)顶出机构。它是将铸件从模具上脱出的机构,包括顶出和复位零件,还包括这个机构自身的导向和定位零件,如图4-1中的件22、23、24、25、27、28。对于在重要部位和易损部分(如浇道、浇口处)的推杆,应采用与成形零件相同的材料来制造。

(5)浇注系统。与成形部分及压室连接,引导金属液按一定的方向进入铸型的成形部分,它直接影响金属液进入成形部分的速度和压力,由直浇道、横浇道和内浇口等组成,如图4-1中的件14、15、16、17、19。(https://www.xing528.com)

(6)排溢系统。排溢系统是排除压室、浇道和型腔中的气体的通道,一般包括排气槽和溢流槽。而溢流槽又是储存冷金属和涂料余烬的处所。有时在难以排气的深腔部位设置通气塞,借以改善该处的排气条件。

(7)其他。除前述的各结构单元外,模具内还有其他结构如紧固用的螺栓、销钉以及定位用的定位件等。

上述的结构单元是每副模具都必须具有的。此外,由于铸件的形状和结构上的需要,在模具上还常常设有抽芯机构,以便消除影响铸件从模具中取出的障碍。抽芯机构也是压铸模中十分重要的结构单元,其形式是多种多样的。另外,为了保持模具温度场的分布符合工艺的需要,模具内还设有冷却装置或冷却-加热装置,对实现科学地控制工艺参数和确保铸件质量来说,这一点尤其重要。具有良好的冷却(或冷却-加热)系统的模具,其使用寿命往往可以延长一倍以上。

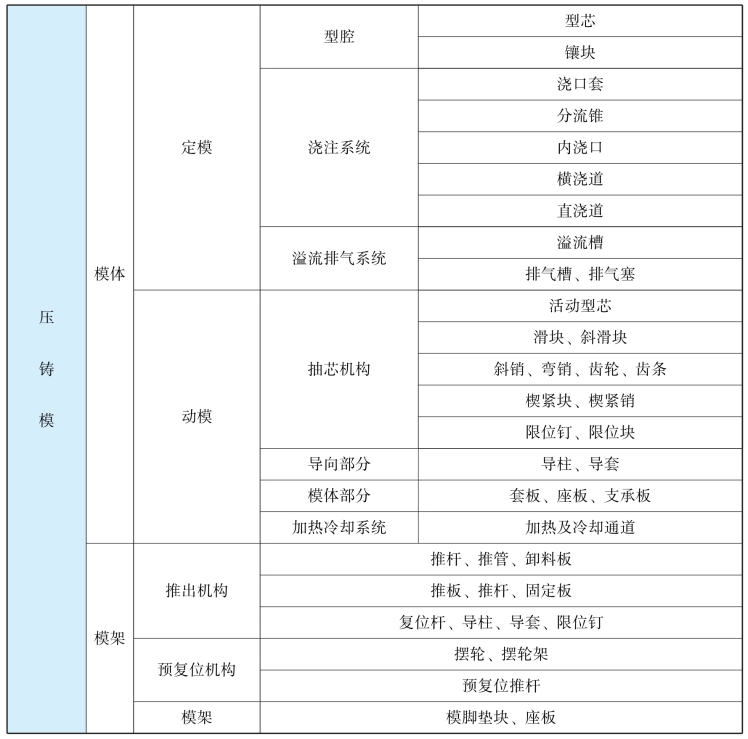

压铸模的结构组成如表4-1所示。

图4-1 压铸模的基本结构

1—动模座板;2—垫块;3—支承板;4—动模套板;5—限位块;6—滑块;7—斜销;8—楔紧块;9—定模套板;10—定模座板;11—定模镶块;12—活动型芯;13—型腔;14—内浇口;15—横浇道;16—直浇道;17—浇口套;18—导套;19—导流块;20—动模镶块;21—导柱;22—推板导柱;23—推板导套;24—推杆;25—复位杆;26—限位钉;27—推板;28—推杆固定板

表4-1 压铸模的结构组成

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。