真空压铸是利用辅助设备将压铸模型腔内的空气抽除而形成真空状态,并在真空状态下将金属液压铸成形的方法。真空压铸主要有以下特点。

(1)消除或显著减少压铸件中的气孔,增大压铸件的致密度,提高压铸件的力学性能和表面质量,改善镀复性能,使压铸件能进行热处理。

(2)从压铸模型腔抽出的空气显著地降低了充填反压力,可采用较低的压射压力(比常用的压射压力低10%~15%),可在提高强度的条件下使压铸件壁厚减小25%~50%。

(3)可减小浇注系统和排气系统。

(4)在现代压铸机上可以在几分之一秒内抽成所需要的真空度,并且压铸模型腔中反压力的减小增大了压铸件的结晶速度,缩短了压铸件在压铸模中停留的时间。因此,采用真空压铸法可提高生产率10%~20%。

(5)密封结构复杂,制造及安装困难,成本较高,而且难以控制。

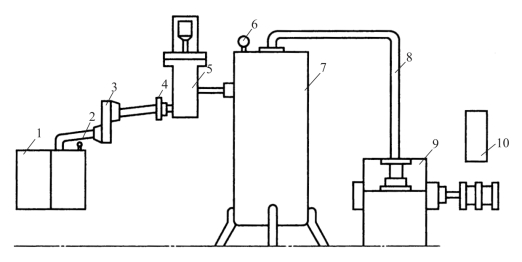

真空压铸需要在很短的时间内达到所要求的真空度,因此必须根据型腔的容积先设计好预真空系统,如图3-8所示。

真空压铸的抽气装置大体上有以下两种类型。

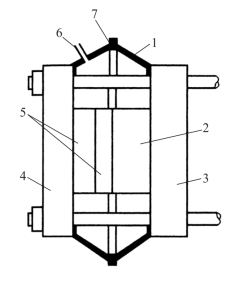

(1)利用真空罩封闭整个的压铸模,一些压铸机制造厂将其作为辅助装置随同主机一起供应,其装置如图3-9所示。合模时将整个压铸模密封,金属液浇注到压室后,利用压射冲头将压室密封,打开真空阀,将真空罩内空气抽出,再进行压铸。

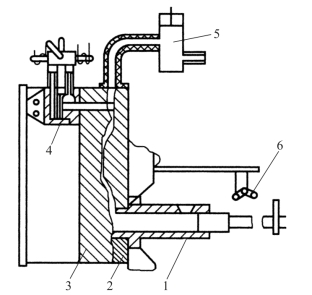

(2)借助分型面抽真空,其装置如图3-10所示。此法简单易行,可单独配置。(https://www.xing528.com)

图3-8 预真空系统示意

1—压铸模;2—真空表;3—过滤器;4—接头;5—真空阀;6—真空表;7—真空罐;8—真空管道;9—真空泵;10—电动机

图3-9 真空罩抽真空示意

1—真空罩;2—动模座;3—动模架;4—定模架;5—压铸模;6—通往真空阀;7—弹簧垫衬

图3-10 由分型面抽真空示意

1—压室;2—定模;3—动模;4—油缸;5—真空阀;6—行程开关

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。