设计压铸件时,除了结构、形状等方面有一定要求外,还应使铸件适应压铸工艺性。

1.简化模具结构、延长模具寿命

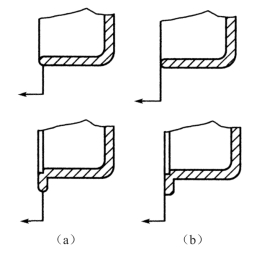

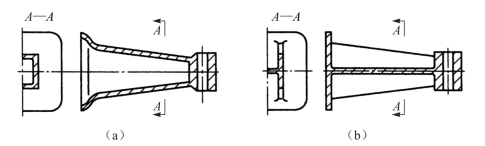

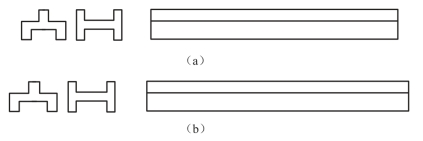

(1)设计压铸件尽可能使分型面简单。图2-6(a)中,压铸件在模具分型面处有圆角,则压铸件上会出现动定模的交接印痕(飞边),图2-6(b)所示为改进后的结构。图2-7(a)中,压铸件由于圆柱形凸台而使分型复杂(点画线所示),而且压铸件上会在动定模交接处出现飞边。将凸台延伸至分型面就可使分型面简单,如图2-7(b)所示。

图2-6 避免产生分型痕迹

图2-7 改变压铸件结构使分型面简单

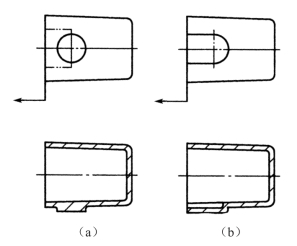

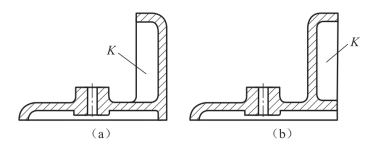

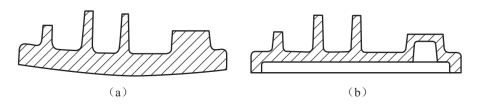

(2)避免模具局部过薄,保证模具有足够的强度和刚度。图2-8(a)中,压铸件上的孔离凸缘边距离过小,易使模具在a处断裂。改变压铸件结构如图2-8(b)所示,a≥3mm,使模具有足够强度。

图2-8 改变压铸件结构增加镶块强度

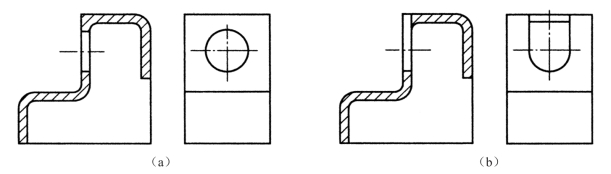

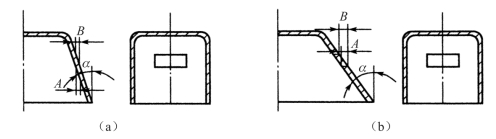

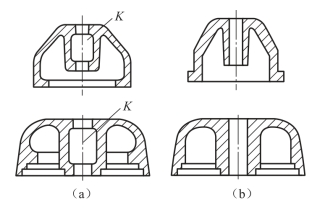

(3)避免或减少侧向抽芯。图2-9(a)中,压铸件侧壁圆孔需设侧向抽芯机构。图2-9(b)改变了侧壁圆孔结构,可省去侧向抽芯。图2-10(a)中,压铸件上的孔需侧向抽芯。图2-10(b)增大壁的斜度,保证B≥A+(0.1~0.2)mm,则孔可分别由动定模形成,不需另设抽芯机构。图2-11(a)中,压铸件的中心方孔较深,抽芯距离长,需设专用抽芯机构,且型芯为悬臂状伸入型腔,易变形,难以控制侧壁壁厚。将方孔改为图2-11(b)所示结构,则不需要抽芯。

图2-9 改变侧孔形状避免侧向抽芯

图2-10 改变侧壁斜度避免侧向抽芯

图2-11 改变结构避免侧向抽芯(https://www.xing528.com)

2.有利于脱模与抽芯

图2-12(a)中,压铸件的内法兰和轴承孔中的内侧凹无法抽芯,改为图2-12(b)所示结构,则抽芯方便。

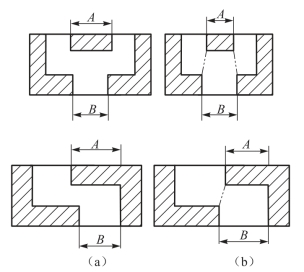

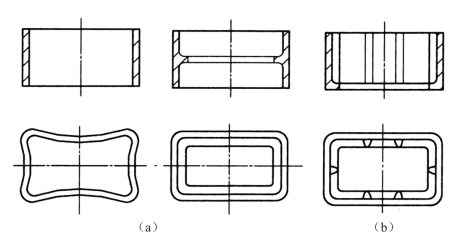

图2-13(a)中,K处侧型芯无法抽出,改变凹坑方向如图2-13(b)所示,则抽芯方便。图2-14(a)中,压铸件的矩形孔B<A,无法抽芯,图2-14(b)中,B>A+(0.1~0.2)mm,型芯能方便抽出。孔亦可由动定模形成,不需抽芯。

图2-12 改变侧凹便于侧向抽芯

图2-13 改变侧凹方向便于抽芯

图2-14 改变矩形孔尺寸便于抽芯

3.防止压铸件变形

压铸件形状结构设计不当,收缩时会产生变形或出现裂纹。解决的方法除设置加强肋外也可采用改变铸件结构的方法。图2-15(a)中,压铸件断面厚薄不匀,容易产生翘曲变形。改成均匀壁厚可避免,如图2-15(b)所示。图2-16(a)中,板状零件收缩时容易产生翘曲变形,如图2-16(b)所示改为有凹腔,可避免或减少翘曲变形。箱形薄壁件收缩变形如图2-17(a)所示,采用加肋的方法来避免变形,如图2-17(b)所示。

图2-15 改变断面形状避免翘曲变形

图2-16 改变板状零件结构防止翘曲变形

图2-17 防止箱形薄壁件变形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。