不论零件如何复杂,都可以将其分解为壁、连接壁的圆角、孔和槽、肋、凸台、螺纹等部分,这些部分就是组成零件的结构单元。

1.壁的厚度、连接形式及连接处的圆角

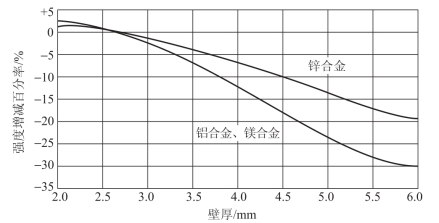

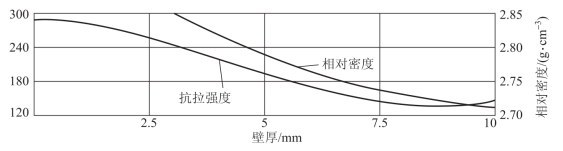

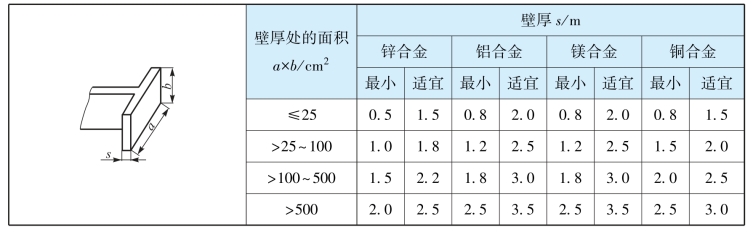

压铸件壁的厚薄对其质量有很大的影响。压铸件表面0.8~1.2mm的表层由于快速冷却而晶粒细小、组织致密,它的存在使压铸件的强度较高。而若是厚壁压铸件,其壁中心层的晶粒粗大,易产生缩孔、缩松等缺陷。通常,压铸件的力学性能随着壁厚增加而降低,而且也增加了材料的用量和压铸件的重量。图2-1所示为铸件壁厚对抗拉强度的影响。图2-2所示为铝合金压铸件壁厚与抗拉强度及比重的关系。当然,壁太薄可能出现欠铸、冷隔等缺陷。因此,在保证压铸件有足够强度和刚度的条件下,以薄壁和均匀壁厚为佳。一般情况下,壁厚不宜超过4.5mm,同一压铸件内,最大壁厚与最小壁厚之比不要大于3。压铸件总体尺寸越大,壁厚也应越厚。而壁厚一定时,该壁厚的面积也应受到一定的限制。压铸件的最小壁厚与适宜壁厚如表2-15所示。

图2-1 压铸件壁厚对抗拉强度的影响

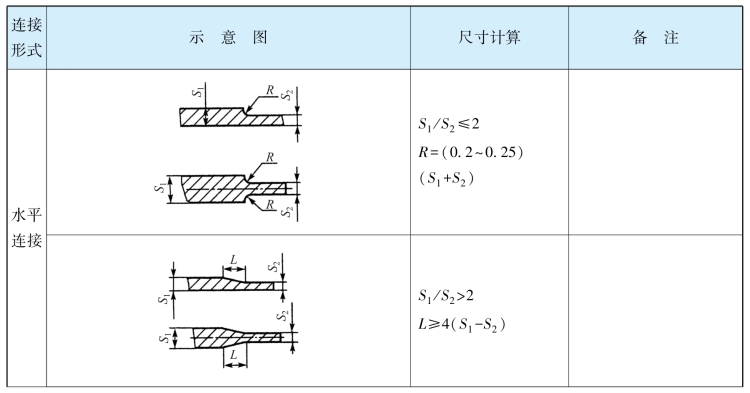

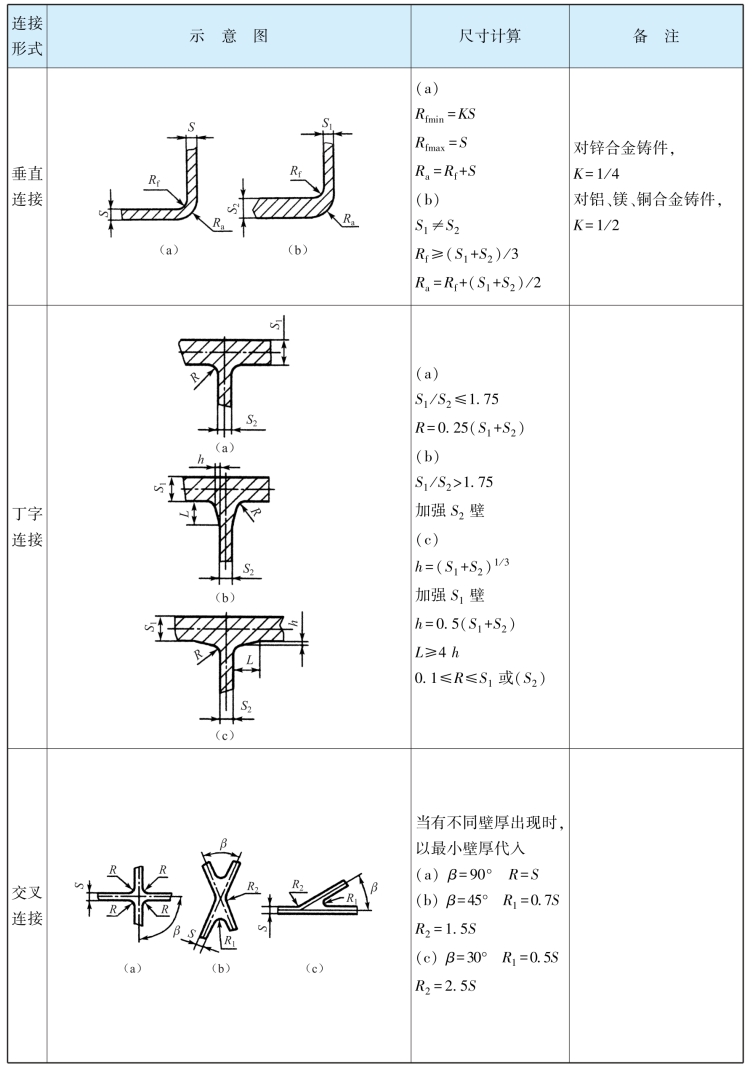

为有利于金属液流动和压铸件成形,避免压铸件和压铸模产生应力集中和裂纹,压铸件壁与壁的连接通常采用国内外设计标准推荐的圆角和隅部加强渐变过渡连接。各种过渡连接形式及尺寸计算如表2-16所示。

图2-2 铝合金压铸件壁厚与抗拉强度及相对密度的关系

表2-15 压铸件最小壁厚和适宜壁厚

表2-16 压铸件壁的连接形式及尺寸计算

续表

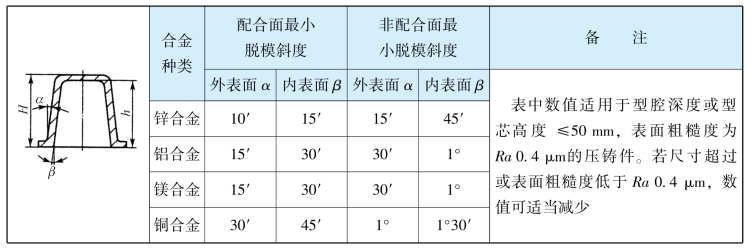

2.脱模斜度

脱模斜度又称铸造斜度。为了便于压铸件从压铸模中脱出及防止划伤铸件表面,铸件上所有与模具运动方向(即脱模方向)平行的孔壁和外壁均需具有脱模斜度。最好在设计压铸件时就在结构上留有斜度。若压铸件设计时未考虑脱模斜度,则由压铸工艺来考虑。

脱模斜度一般不计入公差范围内,其大小根据合金性质、脱模深度、形状复杂程度以及壁厚而定。一般高熔点合金压铸件的脱模斜度大于低熔点合金压铸件的;脱模深度浅的大于深的;形状复杂的大于形状简单的;厚壁的大于薄壁的;内孔的大于外壁的。一般在满足压铸件使用要求的前提下,脱模斜度应尽可能取大值。表2-17所示为最小脱模斜度值。

表2-17 最小脱模斜度值

3.压铸孔和槽

压铸成形的一个特点是能直接铸出小而深的孔和槽,对一些精度要求不很高的孔和槽,可以不必再进行机械加工就能直接使用,从而节省了金属和机械加工工时。

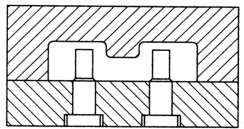

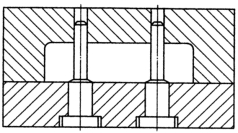

压铸件上可以铸出的孔和槽的最小尺寸和深度是有限制的。此外,孔径与孔距也有关系。因为压铸后铸件收缩时,不但对模具上的型芯产生很大的包紧力,同时整个铸件亦向基本形状的几何中心方向收缩,所产生的收缩力使细长型芯可能因此而弯曲或折断。为此,必要时可采取阻碍收缩的措施,如图2-3所示,或改变型芯悬臂受力状态,如图2-4所示。

图2-3 用阻碍收缩措施减少收缩

图2-4 改变型芯悬臂受力状态

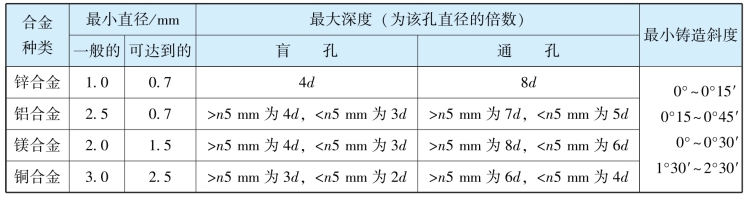

可压铸出的孔的最小直径、最大深度和最小斜度如表2-18所示。

表2-18 压铸孔的最小直径、最大深度和最小斜度

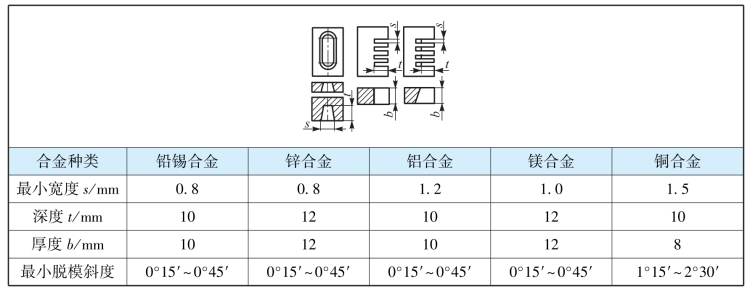

可压铸出的长形方孔和槽的最小尺寸如表2-19所示。(https://www.xing528.com)

表2-19 压铸长形方孔和槽的最小尺寸

4.肋

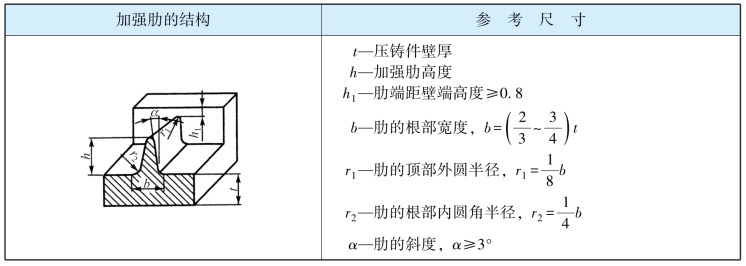

要提高薄壁压铸件的强度和刚度,单纯依靠增加铸件壁厚是不妥的,优先采用的方法应该是设置加强肋。加强肋还可以防止或减少压铸件收缩变形、脱模时的变形和开裂,并可作为金属液充填时的辅助通道。

肋应当布置在铸件受力较大处,而且对称布置。肋的厚度要均匀,方向应该与料流方向一致。表2-20所示为肋的结构及参考尺寸。

表2-20 肋的结构及参考尺寸

5.压铸齿与螺纹

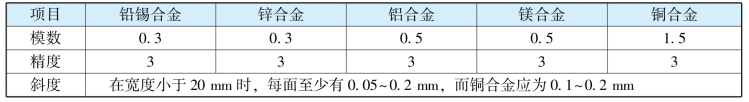

齿与螺纹都可以直接压铸出来。压铸齿的最小模数可按表2-21选取。

表2-21 压铸齿的最小模数

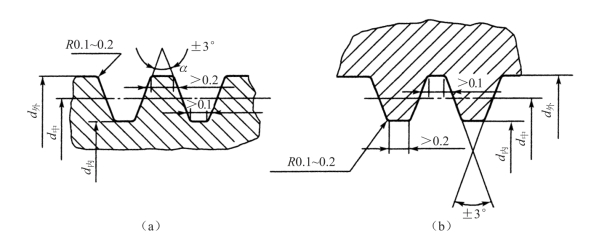

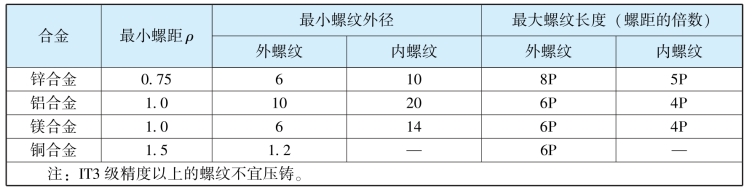

压铸螺纹表层的耐磨性和耐压性比机械加工螺纹好,但尺寸精度、形状的完整性及表面粗糙度差一些。当压铸的螺纹较长时,会产生由于合金收缩而造成的螺距累积误差,因此压铸螺纹不宜过长。压铸螺纹的牙形要避免尖锐,应是圆头或平头,如图2-5所示。压铸螺纹的最小尺寸如表2-22所示。

图2-5 压铸平头牙形螺纹

(a)外螺纹;(b)内螺纹

表2-22 压铸螺纹的最小尺寸 mm

6.嵌件

压铸件内镶入金属或非金属制件,与压铸件形成牢固不可分开的整体,此镶入的制件称为嵌件。压铸件内镶入嵌件的目的是使压铸件的某一部位能够具有特殊的性能,如强度、硬度、耐蚀性、耐磨性、导磁性、导电性、绝缘性等,或代替部分装配工序,或者将复杂件转化为简单件。

设计有嵌件的压铸件应注意以下几点。

(1)嵌件与压铸件应牢固连接。为防止嵌件受力时在压铸件内移动、旋转或拔出,将嵌件镶入压铸件的部分的表面设计成适当的凹凸状,最常采用的有滚花、滚纹、切槽、铣扁等方法。

(2)嵌件放入模具内时与模具应有可靠的定位和合理的公差配合。

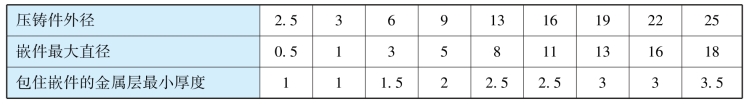

(3)嵌件周围的金属层厚度不能过薄,以提高铸件对嵌件的包紧力及防止金属层产生裂纹。金属层厚度可按嵌件直径选取,包住嵌件的金属层最小厚度如表2-23所示。

(4)嵌件镶入铸件的部分不应有尖角,以免压铸件在尖角处开裂。

(5)嵌件与压铸件基体之间不应产生电化学腐蚀,必要时嵌件外表面可加镀层。

(6)有嵌件的压铸件应避免热处理,以免两种材料的热膨胀系数不同而产生不同的体积变化,导致嵌件在压铸件内松动。

表2-23 包住嵌件的金属层最小厚度 mm

7.凸纹、凸台、文字与图案

压铸件上可以压铸出凸纹、凸台、文字和图案。它们最好是凸体,以便模具加工。文字大小一般不小于GB4457.3—1984规定的5号字,文字凸出高度大于0.3mm,一般取0.5mm。线条最小宽度为凸出高度的1.5倍,常取0.8mm。线条最小间距大于0.3mm,脱模斜度为10°~15°。线端应避免尖角,图案应尽量简单。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。