金属液充填压铸模型腔的过程是一个非常复杂的过程,它涉及流体力学和热力学的一些理论问题。研究充填理论的目的在于运用这些理论以更好地指导选择合理的工艺方案和工艺参数,从而消除压铸生产中出现的各种缺陷,以获得优质的压铸件。充填过程主要有以下3种现象。

(1)压入。压射系统有必需的能量,对注入压室内的金属液施加高压力和高速度使熔液经压铸模的浇口流向型腔。

(2)金属液流动。熔液从内浇口注入型腔,而后熔液流动并充填型腔的各个角落,以获得形状完整、轮廓清晰的铸件。

(3)冷却凝固。熔液充填型腔后冷却凝固,此现象在充填过程中自始至终地进行着,必须在完全凝固前充满型腔各个角落。

为了探明压铸时液态金属充填型腔的真实情况,许多压铸工作者进行了一系列的实验研究工作,提出了各种充填理论。国内外压铸工作者对金属液充填形态提出的各种不同观点归纳起来有3种:喷射充填理论、全壁厚充填理论、三阶段充填理论。

1.喷射充填理论

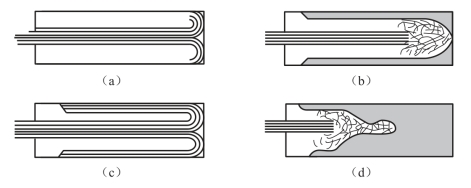

这是最早提出的一种金属充填理论,它是由弗洛梅尔(L.Frommer)于1932年根据锌合金压铸的实际经验并通过大量实验而得出的。实验铸型是一个在一端开设浇口的矩形截面型腔。通过研究,人们认为金属液的充填过程可以分为两个阶段,即冲击阶段和涡流阶段。在速度、压力均保持不变的条件下,金属液进入内浇口后仍保持内浇口截面的形状冲击到对面的型壁(冲击阶段)。随后,由于对面型壁的阻碍,金属液呈涡流状态,向着内浇口一端反向充填(涡流阶段)。这时,铸型侧壁对此回流金属流的摩擦阻力以及此金属流流动过程中温度降低所形成的黏度迅速增高,使此回流金属流的流速减慢。与此同时,一部分金属液积聚在型腔中部,导致液流中心部分的速度大于靠近型壁处的速度。图1-3所示为金属液在型腔内的充填形态。

图1-3 金属液在型腔内的充填形态

(a)冲击型壁;(b)回流;(c)积聚在型腔远端;(d)积聚在型腔中部

大量的实验证实,这一充填理论适用于具有缝形浇口的长方形铸件或具有大的充填速度以及薄的内浇口的铸件。

根据这一理论,金属液充填铸型的特性与内浇口截面积Ag和型腔截面积A1的比值有关,压铸过程中应采用Ag/A1>(1/4~1/3),以控制金属液的进入速度,从而保持平稳充填。在此情况下,应在内浇口附近开设排气槽,使型腔内的气体能顺利排除。

2.全壁厚充填理论

该理论是由布兰特(W.G.Brandt)于1937年用铝合金压入试验性的压铸型中得出的。实验铸型具有不同厚度(0.5~2mm)的内浇口和不同厚度的矩形截面型腔。内浇口截面积与型腔截面积之比Ag/A1在0.1~0.6的范围内,用短路接触器测定金属液在型腔内的充填轨迹。

该理论的结论如下。

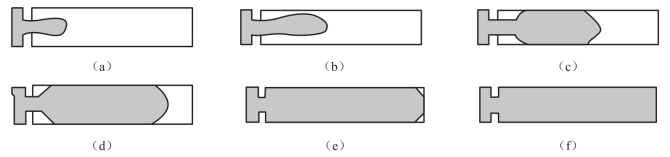

(1)金属液通过内浇口进入型腔后,即扩展至型壁,然后沿整个型腔截面向前充填,直到整个型腔充满金属液为止。其充填形态如图1-4所示。(https://www.xing528.com)

(2)整个充填过程中不出现涡流状态,在实验中没有发现金属堆积在型腔远端的任一实例,凡是远端有欠铸的铸件,在浇口附近反而完全填实。因此认为喷射充填理论是不符合实际情况的,并且推翻了喷射充填理论所提出的将复杂铸件看成若干个连续矩形型腔的说法。同时认为,无论Ag/A1的值大于或小于1/4~1/3,其结果并无区别。

按这种理论,金属的充填是由后向前的,流动中不产生涡流,型腔中的空气可以得到充分的排除。至于充填到最后,在进口处所形成的“死区”,完全符合液体由孔流经导管的水力学现象。

图1-4 全壁厚充填理论的充填形态

(a)进入型腔;(b)开始扩展;(c)扩展至型壁;(d)向前充填;(e)充至型壁;(f)充满型腔

3.三阶段充填理论

此充填理论是巴顿(H.K.Barton)于1944—1952年提出的。

按三阶段充填理论所做的局部充填试验表明,其充填过程具有3个阶段,如图1-5所示。

图1-5 三阶段充填理论的充填形态

(a)形成薄壳层;(b)继续充填;(c)即将充满;(d)充满型腔后形成封闭水力学系统

第一阶段:金属液射入型腔与型壁相撞后,就相反于内浇口或沿着型腔表面散开,在型腔转角处,由于金属液积聚而产生涡流,在正常均匀热传导下,与型腔接触部分形成一层凝固壳,即为铸件的表层,又称为薄壳层。

第二阶段:在铸件表层形成壳后,金属液继续充填铸型,当第二阶段结束时,型腔完全充满,此时,在型腔的截面上,金属液具有不同的黏度,其最外层已接近于固相线温度,而中间部分黏度很小,还处于液态。

第三阶段:金属液完全充满型腔后,型腔、浇注系统和压室是一个封闭的水力学系统,在这一系统中各处压力是相等的,压射力通过铸件中心还处于液态的金属继续作用。

在实际生产中,大多数铸件(型腔)的形状比充填理论试验的型腔要复杂得多。通过对各种不同类型压铸件的缺陷分析和对铸件表面流痕的观察可知,金属在型腔中的充填形态并不是由单一因素决定的。例如,在同一铸件上,工艺参数的变动也会引起充填形态的改变;在同一铸件上,其各部位结构形式的差异亦可能产生不同的充填形态。至于采取哪种形态,则是由金属流经型腔部位的当时条件而定的。

上述3种充填理论,在不同的工艺条件下都有其实际存在的可能性,其中,全壁厚充填理论所提出的充填形态是最理想的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。