1. 深孔预裂爆破在煤矿井下应用的方法与原理

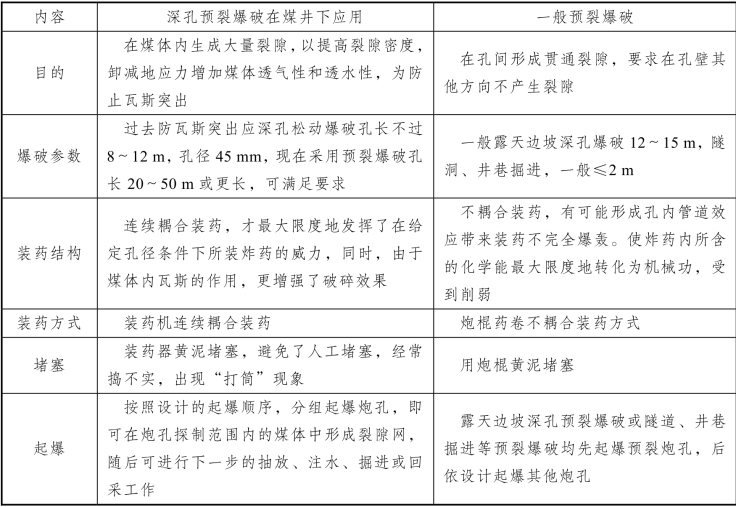

由于深孔预裂爆破在煤矿井下应用的目的不同于一般预裂爆破。其区别见表12-28 所示。

表12-28 煤矿井深孔预裂爆破与一般预裂爆破的区别

2. 钻孔[54]

按照设计的爆破方案,在爆破作用区内,打一定数量的钻孔。钻孔数量的多少视一次起爆的孔数而定,一般为5~10 个。孔深在20~50 m,根据煤层条件还可适当加长,孔径为75 mm。在打钻时遇到软煤应采用风力排粉打钻工艺,以保持孔形完好,便于装药爆破,也可根据煤质硬软适当增大或缩小孔径。

3. 应用实例[54]

(1)煤巷掘进防治煤与瓦斯突出。(https://www.xing528.com)

焦作矿务局焦西矿为煤与瓦斯突出矿井。“七五”期间,曾把该矿煤巷掘进防突措施的研究列为国家科技攻关项目。试验中采用了深孔预裂爆破技术。由于该项技术主要是为了在巷道断面内沿掘进方向形成一个卸压条带,故又称为深孔控制卸压爆破。具体做法是在掘进工作面向前方打3~5 个直径为50 mm 的炮孔,孔长一般为20~30 m,其中装药孔为1~2 个,其余作为控制导向孔,起裂隙导向及提供补偿空间作用。每次爆破后,留下5 m 的安全距离,掘进15~25 m。采取措施后,月进度由原来的40~50 m,提高到95 m,提高了1~1.4 倍。大大缓解了工作面接替紧张、采掘严重失调的矛盾。采取深孔控制卸压爆破后,卸减了工作面前方的集中应力,使集中应力带向煤体深处转移。同时,由于增加了爆破裂隙,煤体内的瓦斯大量涌出,降低了煤层瓦斯压力,从而达到了防突目的[20]。

(2)提高单一低透气性煤层的抽放效率[54]。

单一低透气性煤层的瓦斯抽放一直是抽放瓦斯中最困难的问题,必须对煤体进行预处理,增加煤体内的裂隙,才能抽出瓦斯。尽管采取过水力压裂、水力割缝、松动爆破等方法,但效果都不理想,而未能推广使用。“八五”期间,焦西矿试验在上下顺槽向煤体内打孔,进行预裂爆破,以提高煤层透气性的方法,并取得了圆满成功。试验是沿顺槽方向每隔10 m 左右距离,向煤体内打孔,孔长为75 m,爆破孔和控制导向孔交替布置。试验结果表明,采取深孔预裂爆破措施后,煤层透气性系数提高了3.45 倍,百米钻孔流量提高了1.46 倍,抽放率提高了2.5 倍,抽放时间缩短了一半。

参考文献[53]还指出:除了上述两例外,在防治岩石与二氧化碳突出中,深孔预裂爆破也得到过成功的应用。

4. 小 结

参考文献[54]在结束语提出以下的问题:

(1)深孔预裂爆破作为一项新的实用技术在煤矿井下所有需要增加裂隙的场合都可以采用,以充分发挥其作用范围大、工艺简单、效果显著的优势。尤其在防治瓦斯、煤体注水、放顶煤等方面应用效果良好。

(2)对普氏系数f 小于1 的软煤的成孔问题还需要做进一步工作。此外,对超深孔(50 m以上)的装药问题也需要进行研究。孔内敷设的煤矿导爆索是为了使孔内装药能安全传爆而增加的一套保险装置。大直径连续耦合装药应能保证稳定爆轰。因此,可以考虑取消煤矿导爆索,当然这尚需做更多的试验。如能取消煤矿导爆索,不仅简化了操作工艺,也使爆破成本大大下降,更有利于该项技术的推广应用。相信通过不断改进完善,必将能够使深孔预裂爆破技术在煤矿井下发挥更大的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。