7.4.1节列举了降低SR电动机定子振动的若干策略,但存在如下局限性:

1)振动抑制和系统其他性能指标的提高存在矛盾。例如,关断角θoff尽可能远离磁阻最小位置,对平均转矩提高有不利的影响;气隙增加对系统效率的提高有不利的影响。尽管上述矛盾可通过参数的优化来协调,但总的来说比较复杂。

2)控制策略复杂,实现难度大。例如,控制相电流的谐波分量,使之避开共振频率的方法。

由7.4.1节的分析可知,相绕组关断引起的冲击振动是导致SR电动机振动大的主要原因之一,参考文献[157]的实验亦证实了这一结论。冲击振动是与相电压跃变相联系的,传统的换相方法(见图1-12),绕组关断时,主开关器件V1、V2同时打开,绕组端电压Up由+Us负跃变到-Us,跃变幅度大,由此激励的振动自然大。若将相绕组的关断分成两步进行:

第一步,V1关断,相电压Up由+Us负跃变到零,即将相绕组接入由V2、VD1、绕组组成的零电压回路,由此激发的振动不妨记为 ;

;

第二步,在V1关断T0/2时间后(T0为与定子固有频率对应的周期,T0=2π/ω0),V2关断,相电压Up由零负跃变到-Us,相电流在VD1、VD2构成的负电压回路中迅速衰减,由此激发的振动为 T0/2),其中,U(t-T0/2)为t=T0/2时刻出现的单位阶跃函数。

T0/2),其中,U(t-T0/2)为t=T0/2时刻出现的单位阶跃函数。

则T0/2后,两步关断引起的合成振动为

可见,T0/2后,两次关断激发的冲击振动相位相反,相互抵消,因此振动得到抑制,而且第一步关断时的相电压负跃变幅度亦较常规的换相法小一半,因此,T0/2前的振动亦得到削弱。

上述“两步换相法”是由C.Y.Wu等率先提出的[157]。参考文献[157]采用不对称半桥主电路,在CCC方式和APC方式运行下的SR电动机中引入两步换相,取得显著抑制振动、噪声效果,但未涉及电压PWM方式。

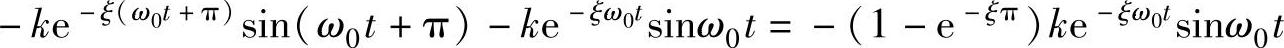

为验证两步换相法抑制各种工况运行下的SR电动机定子振动的有效性,同时亦是为了研究SR电动机定子振动特性的需要,开发了图7-16所示的实验系统。

图7-16中,单片机控制器可通过控制键实现电压PWM、APC方式下一相、两相、四相绕组的励磁,且θon、θoff、斩波频率、占空比皆可调节。压电加速度计用钢螺栓固定到定子机壳表面(或粘接到机壳表面),其输出经电荷放大器分送数字示波器、频谱仪,若数字示波器带有快速傅里叶变换(FFT)功能,亦可省却频谱仪。

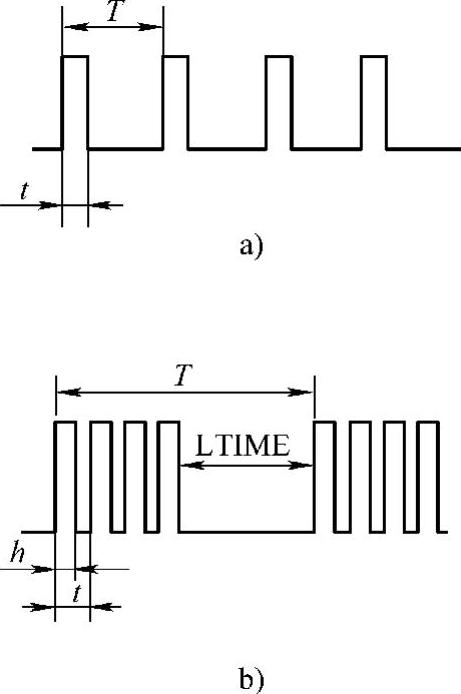

为尽可能排除其他振动源的影响,实验一~实验六均在电动机处于静止状态下进行。在下面实验结果的叙述中,若无特殊说明,“APC方式下励磁电流”和“电压PWM方式下励磁电流”是指相绕组主开关分别提供图7-17a和图7-17b所示的控制信号时相绕组获得的励磁电流,tm指两步换相的时间间隔。图7-17a中,T为APC方式相电流单脉冲的周期,对应于电动机的速度;t对应于导通角。图7-17b中,T为电压PWM方式相电流的周期;t为斩波周期;h为每一斩波周期中导通时间,h/t即为占空比;T与LTIME之差对应于导通角。

实验一~实验五针对某四相(8/6极)750W SR电动机样机(采用Y90S机座)进行。

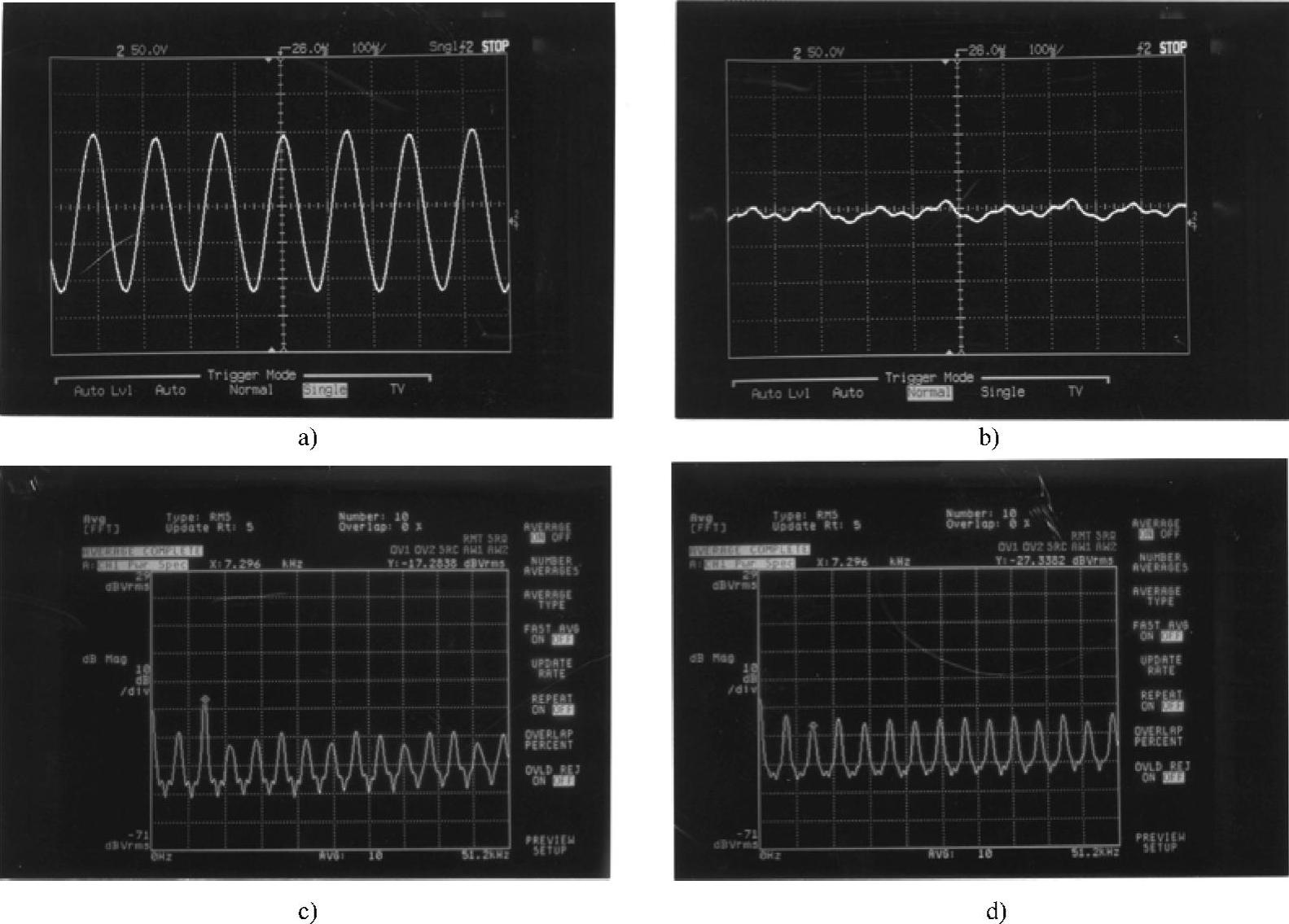

实验一:一相绕组通入T=200μs,t=20μs的APC方式励磁电流。图7-18所示为实测的振动加速度波形、频谱。

由图7-18a、c可见,在一相通入5kHz的脉冲电流,传统换相方法激发的自由振动近似为7.296kHz的简谐波,从频谱图上可看到7.296kHz处有一突出的振峰,其有效值为-17.2838dB;由图7-18b、d可见,采用两步换相法(tm=68μs),7.296kHz的振动已基本消去,7.296kHz处的振峰已不存在,其有效值为-27.3382dB。

图7-16 SR电机定子振动特性研究实验系统

(https://www.xing528.com)

(https://www.xing528.com)

图7-17 相绕组主开关控制信号

a)APC方式 b)电压PWM方式

图7-18 一相通入APC方式励磁电流(T=200μs,t=20μs)激发的振动加速度及其频谱图

a)传统换相方法激发的振动加速度(100μs/格) b)两步换相法(tm=68μs)激发的振动加速度(100μs/格) c)传统换相方法激发的振动加速度频谱 d)两步换相法(tm=68μs)激发的振动加速度频谱

实验一表明:在特定的初始条件下,SR电动机定子系统可能会以与某个主振型对应的固有频率(实验一为7.296kHz)作简谐振动,这时采取两步换相法以该主振型对应的固有周期的一半作为两步换相的时间间隔(实验一为tm=68μs)将能有效地消除该振动。

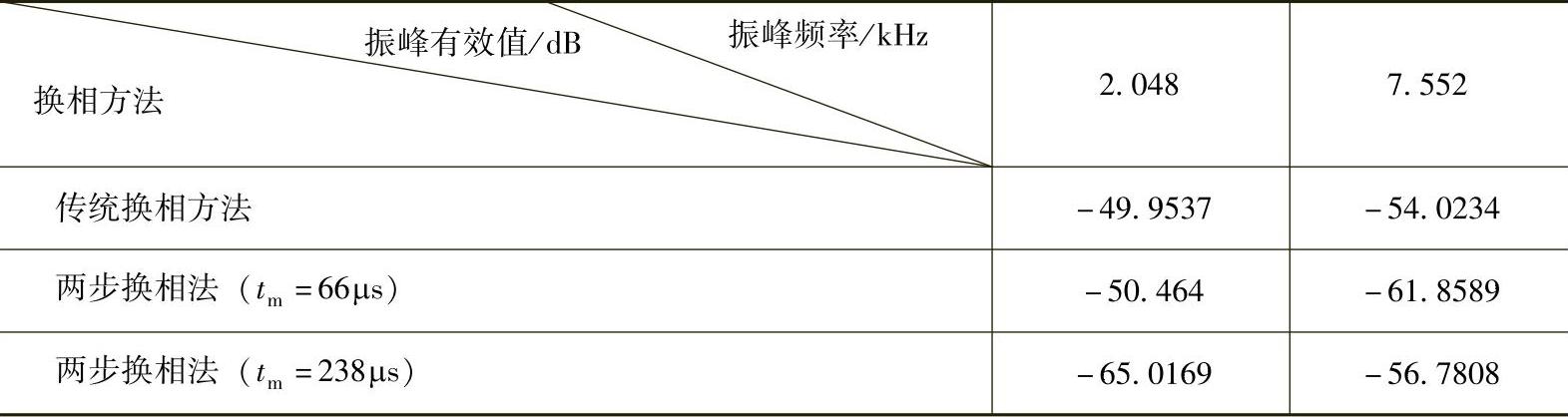

实验二:一相绕组通入T=1/170s,t=1/(2.94×170)s的APC方式励磁电流。限于篇幅,实测的振动加速度波形图、频谱图略去。相电流为170Hz脉冲电流时,传统换相方法激发的振动波不再近似为简谐波,突出的振峰频率亦不止一个,其中7.552kHz和2.048kHz处的振峰可分别通过两步换相法中tm取66μs和238μs消去(见表7-3)。表7-3给出了不同换相方法下振峰频率所对应的有效值(dB)对比。

表7-3 不同换相方法下振动对比(实验二)

实验二表明:SR电动机定子系统本质上是具有多个自由度的系统,因此也是具有多主振型的系统,一般情况下,因换相产生的冲击振动是包含一系列简谐振型的非正弦周期振动,即存在多个振峰频带(实验二为2.048kHz和7.552kHz)。选择与任一振峰频带中心频率对应的周期一半作为两步换相的时间间隔,皆能消去这一频带内的振峰,但其他频带的振峰不一定能消去。如表7-3所示,当tm取66μs时,7.552kHz的振峰被消去,但对2.048kHz的振峰不能抑制;当tm取238μs时,2.048kHz的振峰被消去,但7.552kHz的振峰不能抑制。由此可见,两步换相法应用到实际SRD设计中的关键问题是如何优化选取两步换相的时间间隔,以从总体上最大限度地抑制SR电动机定子的换相冲击振动。

SRD正常运行时,存在两种典型的开关类型:一是由转子相对定子位置变化所决定的相与相之间的开关切换(简称位置换相);二是由斩波控制所决定的某一相在其斩波期间的多次开关切换(简称斩波开关切换)。

对在3000r/min以内运行的通用SRD而言,在APC方式下,只有位置换相引起的低频冲击振动,而在斩波控制方式下,除存在位置换相引起的冲击振动外,还存在斩波开关切换引起的冲击。CCC方式下,控制变量是电流上、下限值的偏差ΔI,在相同的ΔI下,起始斩波时,因相电感小,电流变化率高,在斩波期间,随着电感的增大,电流变化率变小。因此,一般而言,CCC方式斩波期间振动较小。电压PWM方式下的斩波频率fc是固定的,从降低电流脉动和转矩脉动方面考虑,提高fc是有益的,但过高的fc不仅增加了开关器件及其保护网络的损耗,而且对改善低速性能也不利。一般情况下,电压PWM方式斩波期间的电流变化率高于CCC方式,除位置换相引起较大的冲击振动外,斩波开关切换亦会引起振动。作者认为,抑制电压PWM方式斩波期间斩波开关切换引起的振动是必要的。一种可以考虑采用的方法是:不仅仅在位置换相处采用“两步换相法”,在斩波期间的每一斩波段亦采用两步换相法。

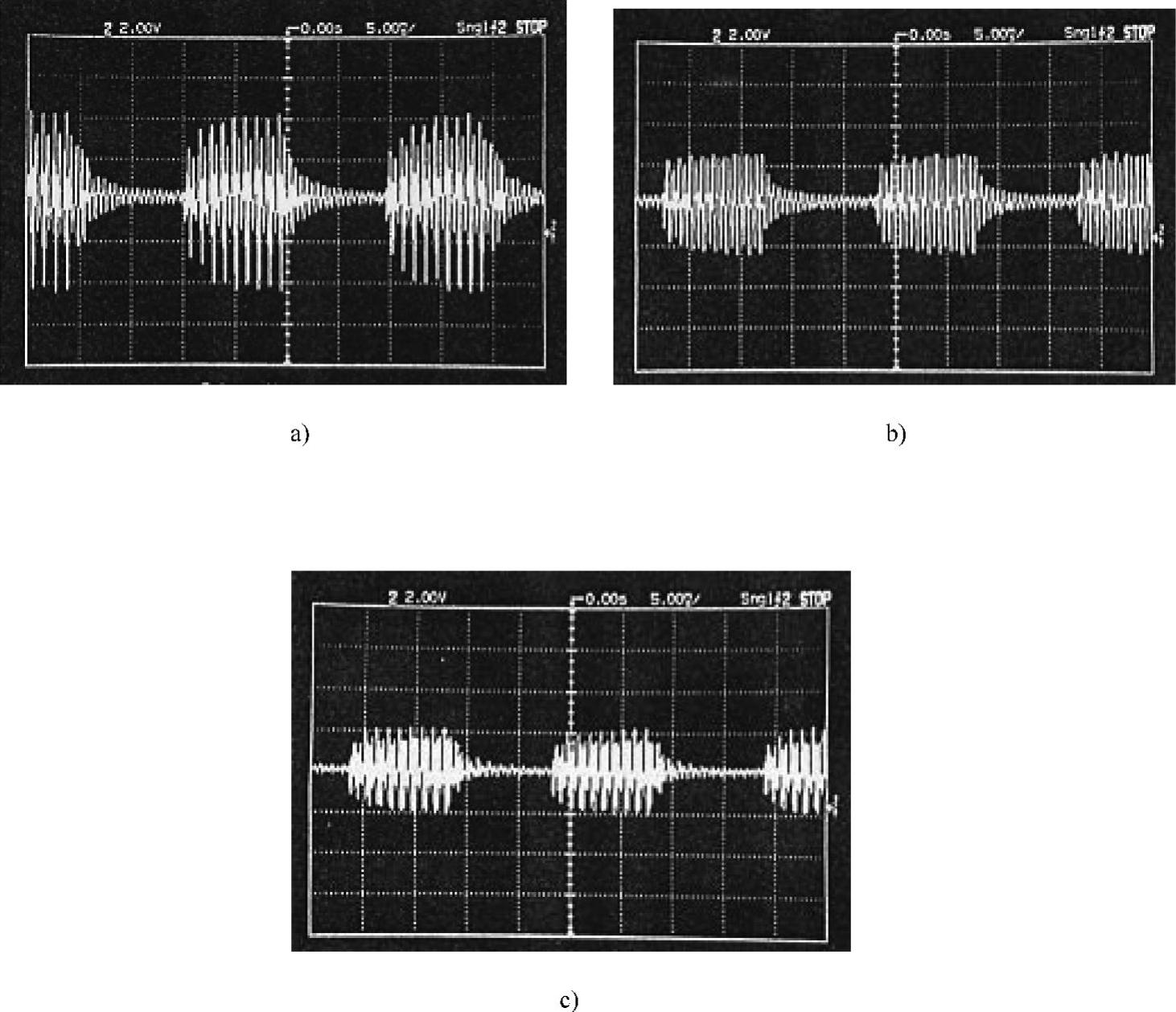

实验三:一相绕组通入T=1/50s,LTIME=1/100s,t=800μs,h=100μs的电压PWM方式励磁电流,图7-19为实测的振动加速度波形。

图7-19 仅一相通入电压PWM方式励磁电流激发的振动加速度(时间:5ms/格)(T=1/50s,LTIME=1/100s,t=800μs,h=100μs)

a)传统换相法 b)两步换相法(tm=66μs) c)两步换相法(tm=254μs)

对比图7-19a和图7-19b、c可见,两步换相法有效地抑制了斩波开关切换引起的冲击振动和位置换相冲击振动。

实验三表明:电压PWM方式斩波期间电流关断引起的冲击振动和位置换相引起的冲击振动一样,均可通过两步换相法抑制。但在斩波期间的每一斩波段采用两步换相法有一定的局限,当斩波频率设计值较高或电动机固有频率较低时不宜采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。