相电流i、开通角θon、关断角θoff是SR电动机的主要控制参数。其中,相电流i的大小可由θon及θoff来调节,i的幅度变化范围为0<i<Im,最大值Im由主开关器件的最大允许电流值决定,SRD运行时,Im可通过电流斩波控制方式加以限制。因此,θon及θoff是SRD的主要控制变量。对一定的转速和转矩,θon、θoff可有不同的组合,故存在最优选择θon及θoff的问题。一般而言,若通过调节θon、θoff使SR电动机在一定转速时输出功率最大(即电磁转矩最大)、效率最高,则SRD即获得了角度最佳控制。

由于SR电动机及功率变换器的非线性,SRD控制参数的优化设计是一个颇为复杂的问题,必须建立SRD的非线性数学模型,对其实际的工作状态进行准确的数值仿真,从而计算出角度最佳控制的范围。

另一方面,SRD的参数优化并非一个单目标优化问题,而是一个需要考虑多种因素约束和影响的综合参数选择问题。例如,对四相(8/6)SR电动机,需要考虑如下约束条件:

(1)变量取值的限制条件

0°<(θoff-θon)≤30° (5-42)

(2)系统运行的稳定条件 如5.2节所述,θon、θoff的选择应使Kω>0[见式(5-6)],以保证SRD运行稳定。

(3)转矩的连续性及减小转矩脉动的条件 电流脉冲的宽度一般不小于15°。

(4)降低振动和噪声的条件 θoff应尽可能小。

5.3.2.1 基于非线性模型的开关角优化[67]

在2.7.4节所述的基于非线性模型的SR电动机APC方式稳态运行仿真的基础上,可通过数值积分求一定角速度ωr下的平均电磁转矩Tav和相电流的有效值Iph,则SR电动机输出功率P2和绕组损耗(铜耗)Pcu分别按以下两式计算:

式中,m为SR电动机的相数;Rph为相绕组的电阻。

若忽略其他损耗,则SRD的效率η为[67]

式(5-45)表明,在不计其他损耗时,可近似认为效率与P2/PCu同时达到最大值。

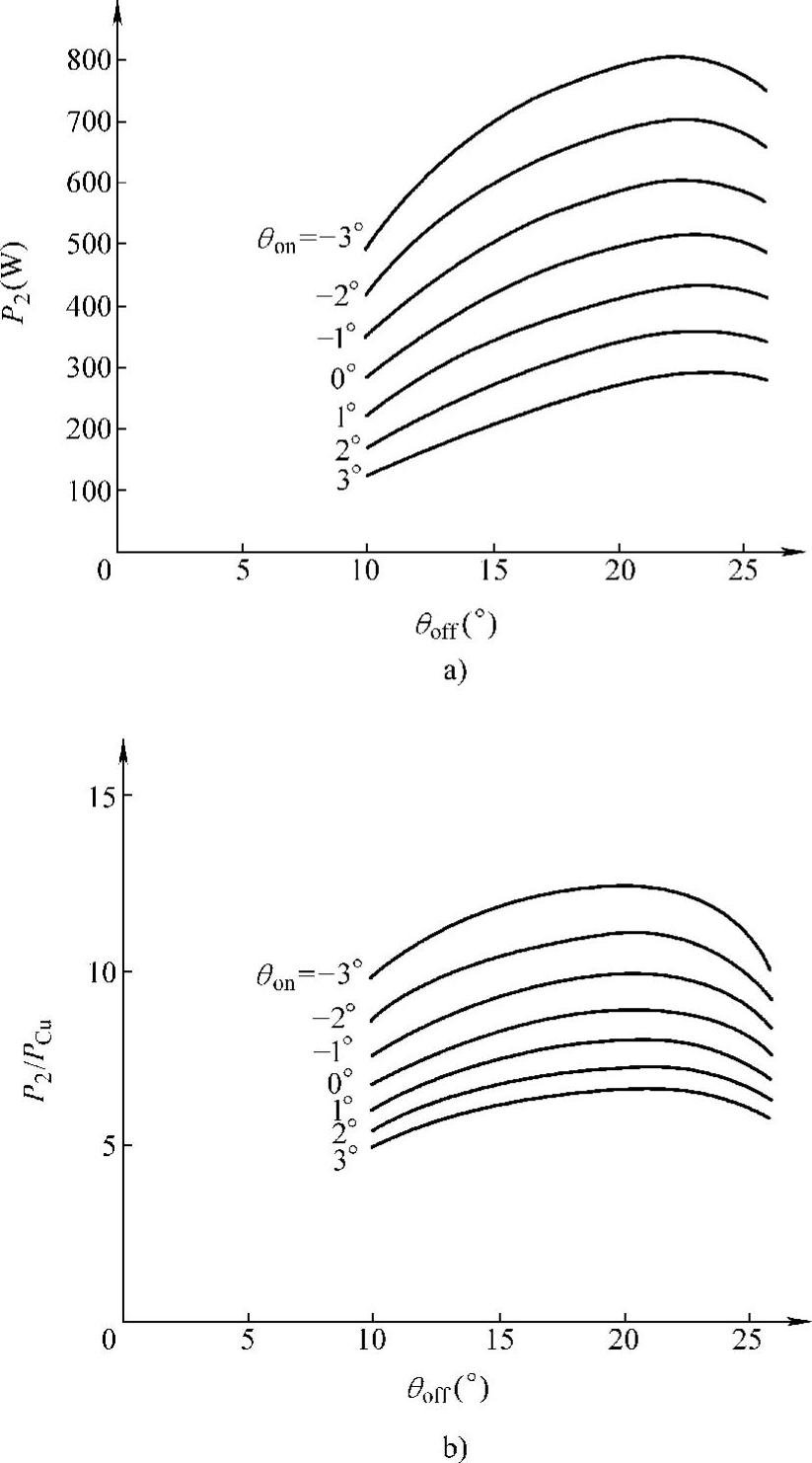

选择一组θon、θoff,可仿真计算一定角速度ωr下的输出功率P2和绕组损耗(铜耗)PCu,进而可确定角度最佳控制范围。图5-9为样机1以APC方式稳定运行在157rad/s下,对应不同θon、θoff时输出功率P2及输出功率P2与绕组铜耗PCu之比(P2/PCu)的仿真曲线。由图5-9可见,对应某一开通角θon均存在一个使输出功率P2获得最大值的最优关断角θoff∗(样机1的θoff∗在22°~23°间),而且在接近P2有最大值时的θoff∗附近(在19.5°~22°间),P2/PCu亦获得了最大值。因此通过优化选择关断角使之在θoff∗附近,则无论开通角θon如何变化,SR电动机均能运行在输出功率和效率达到或接近最大值的状态。事实上,实际应用中,为简化控制,可将关断角θoff控制在最优范围内,通过调节开通角θon实现调速。如前所述,θon的选择受系统最大允许电流和稳定性的限制。在某一速度下,θon前移越多,则电流峰值越大。当电流达到上限值时,因对电流的限幅斩波作用会引起电磁转矩突降,导致系统不平稳。所以在一定速度下,当θon超出其允许变化范围时,就要对θoff进行调节。

图5-9 样机1以APC方式稳定运行在157rad/s时的仿真结果

a)输出功率P2随开关角变化的曲线 b)P2/PCu随开关角变化的曲线

5.3.2.2 基于线性模型的关断角优化[68]

上面应用龙格-库塔数值积分方法求解SR电动机非线性微分方程式(2-84),仿真研究了开关角优化,具有精度较高的优点,但计算较复杂。为简化计算,参考文献[68]基于SR电动机线性模型,以在一定电流幅值下输出转矩最大为优化目标研究了APC及CCC方式下关断角的优化控制。

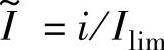

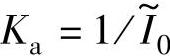

图5-10所示为SR电动机线性模型及APC方式下相电流波形,其是基于关断过程在电感上升区开始、在电感下降区结束的假设画出的,即θoff≤θ3,θz≥θ4,且为方便起见,将角度位置的参考零位设在θ2处。在2.3.3节,基于SR电动机线性模型对相电流进行了解析分析,但这些关系式均与角速度ωr有关,为使电流波形的解析式具有通用性,参考文献[68]以与θon=θ2-Lminβs/(Lmax-Lmin)对应的平顶波电流

为电流基值,以定子极弧角βs为角度基值,定义电流标幺量为 ,角度标幺量α=θ/βs,并设绕组励磁阶段的外加电压为Us,主开关器件关断后续流阶段所加电压为-Us,得图5-10所示相电流标幺值的分段解析式[68]。

,角度标幺量α=θ/βs,并设绕组励磁阶段的外加电压为Us,主开关器件关断后续流阶段所加电压为-Us,得图5-10所示相电流标幺值的分段解析式[68]。

图5-10 APC方式下典型相电流波形(基于线性模型)

区域A:

区域B:

区域C:若为APC方式,即 ,则

,则

若为CCC方式,即 ,则

,则

区域D:

区域E:

区域F:

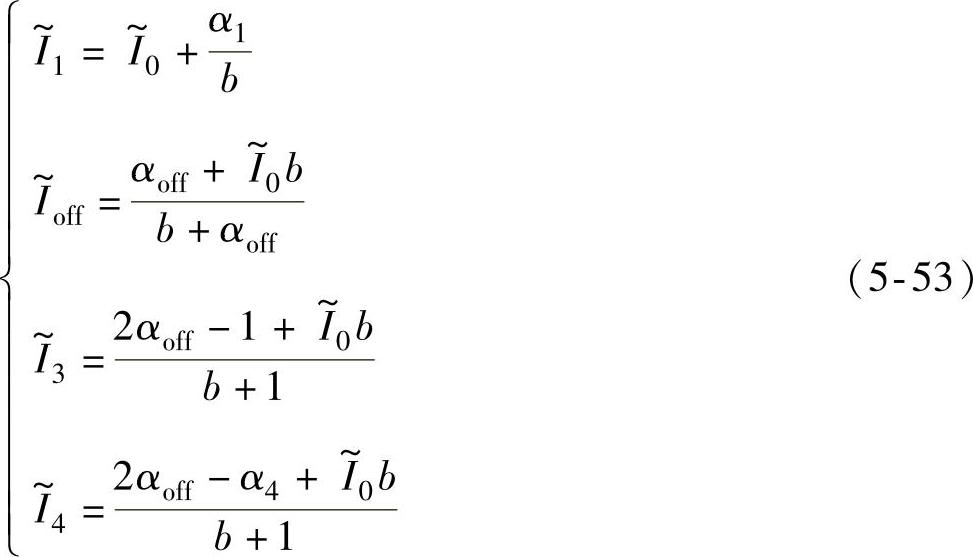

式中,b为电感比率,b=Lmin/(Lmax-Lmin); 为关断起始的相电流;

为关断起始的相电流; 、

、 、

、 、

、 为与电感分布曲线不同区域边界对应的相电流,即

为与电感分布曲线不同区域边界对应的相电流,即

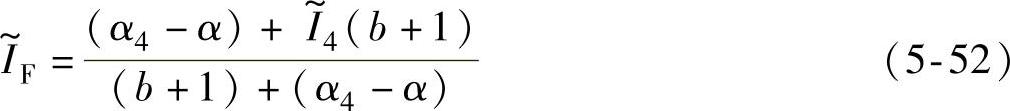

令式(5-52)中的 ,得相电流衰减至零的位置角αz为

,得相电流衰减至零的位置角αz为

则关断过程所占角度αp为

式(5-54)及式(5-55)表明,若电感比率一定,αz和αp仅取决于 和αoff;而式(5-47)、式(5-48)表明,开通角标幺值αon与

和αoff;而式(5-47)、式(5-48)表明,开通角标幺值αon与 一一对应

一一对应 。

。

当采用图5-10所示位置参考坐标系时,样机1的不饱和电感分布曲线参数为:Lmax=0.1403H,Lmin=0.0087H,θ1=-16°,θ2=0°,θ3=21°,θa=22°,θ4=23°,θ5=44°,电感比率b=Lmin/(Lmax-Lmin)=0.0661,特殊位置角标幺值为:

α1=-0.7619,α2=0,α3=1,αa=1.0476,α4=1.0952,α5=2.0952

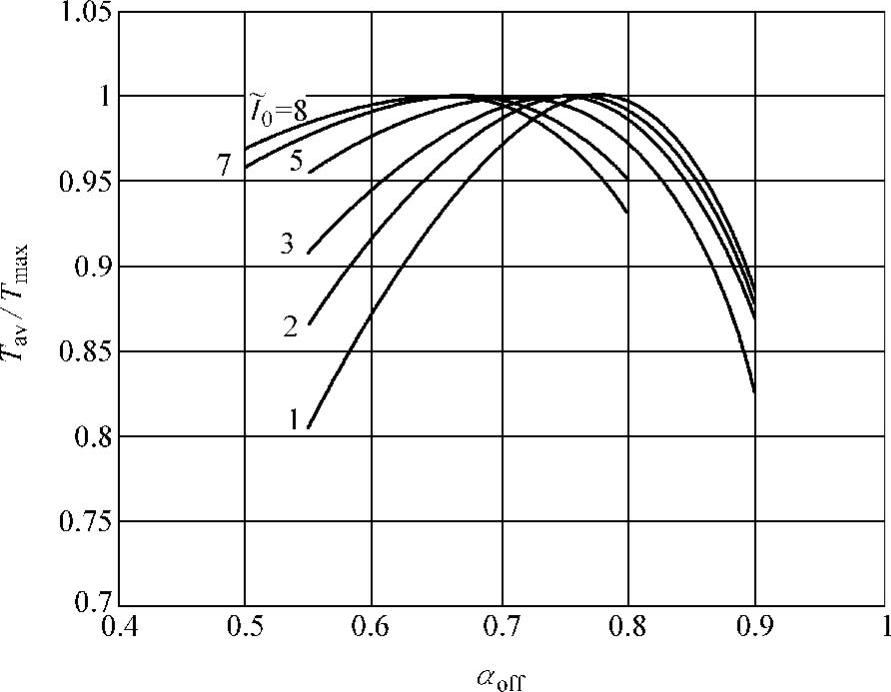

利用式(5-47)~式(5-52)可计算SR电动机在不同 和αoff下的相电流及转矩[参见式(2-38)中,当i<i1时所对应的转矩计算],进而可分析αoff对输出转矩的影响。图5-11所示为样机1的仿真结果。(https://www.xing528.com)

和αoff下的相电流及转矩[参见式(2-38)中,当i<i1时所对应的转矩计算],进而可分析αoff对输出转矩的影响。图5-11所示为样机1的仿真结果。(https://www.xing528.com)

由图5-11可见,当以输出转矩最大为优化目标时,随着 从1增加到8,αoff的最优值则从0.78减小到0.65,若αoff选择不当,将导致输出转矩显著降低。图5-11中,与

从1增加到8,αoff的最优值则从0.78减小到0.65,若αoff选择不当,将导致输出转矩显著降低。图5-11中,与 从8减小到1对应,开通角标幺值

从8减小到1对应,开通角标幺值 由-0.5289增大至-0.0661,实际开通角θon由-11.1064°增大至-1.3883°(若转换至以定子凸极与转子凹槽中心重合位置为参考零位的坐标系,则为由-3.1064°增大至6.6117°),最优关断角θoff∗则由13.65°增大至16.38°(若转换至以定子凸极与转子凹槽中心重合位置为参考零位的坐标系,则为由21.65°增大至24.38°),这一结果与5.3.2.1节基于非线性模型的开关角优化结果接近。

由-0.5289增大至-0.0661,实际开通角θon由-11.1064°增大至-1.3883°(若转换至以定子凸极与转子凹槽中心重合位置为参考零位的坐标系,则为由-3.1064°增大至6.6117°),最优关断角θoff∗则由13.65°增大至16.38°(若转换至以定子凸极与转子凹槽中心重合位置为参考零位的坐标系,则为由21.65°增大至24.38°),这一结果与5.3.2.1节基于非线性模型的开关角优化结果接近。

图5-11 样机1在不同 和αoff下,平均转矩与最大转矩之比

和αoff下,平均转矩与最大转矩之比

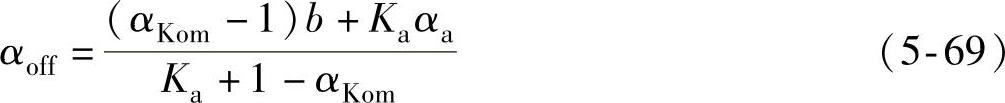

为找到以输出转矩最大为优化目标的关断角最优控制规律,参考文献[68]引入“关断比率αKom”的定义,以度量定、转子凸极重合位置θa后续流过程所占角度与整个关断续流过程所占角度αp的比值大小,即

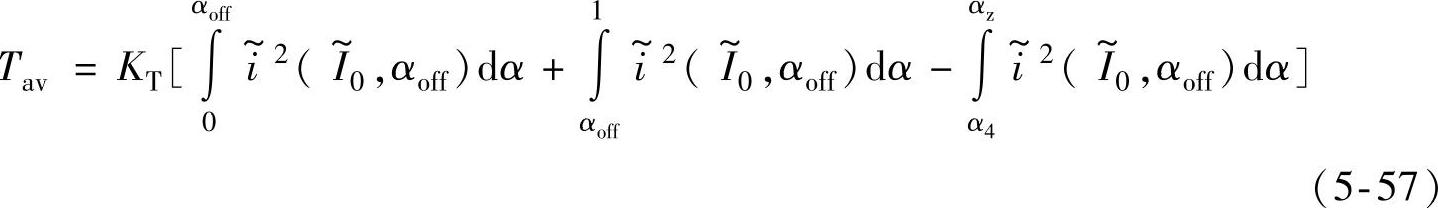

为确定最优的关断比率值,应计算以 和αoff为自变量的有效输出转矩,即

和αoff为自变量的有效输出转矩,即

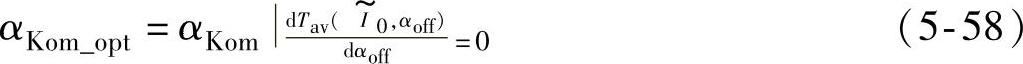

式中,KT为由不饱和电感分布曲线所确定的常数,KT=(Lmax-Lmin)Nr/(4π)。则最优的关断比率为

式(5-57)和式(5-58)无解析解。参考文献[68]针对b=0.187、αa=1.0935的样机,用数值求解方法求得当 从10减小至1,αKom_opt由0.63增大至0.69,且αKom的最优值与SR电动机的相电感参数b、α4无关。因此,对所有的

从10减小至1,αKom_opt由0.63增大至0.69,且αKom的最优值与SR电动机的相电感参数b、α4无关。因此,对所有的 ,αKom=2/3均是优化的选择,即

,αKom=2/3均是优化的选择,即

分析表明[68],若关断比率αKom按式(5-59)选择,当 变化时,输出转矩的最大降落将小于1%。

变化时,输出转矩的最大降落将小于1%。

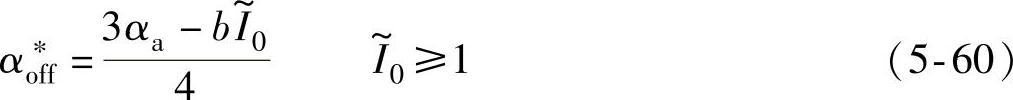

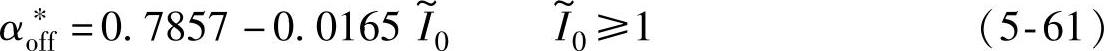

将式(5-59)和式(5-54)代入式(5-56),得APC方式最优关断角的算法为

将样机的相电感参数b=0.0661及αa=1.0476代入式(5-60)可推出样机1最优关断角与 的关系为

的关系为

将 的值分别代入式(5-61),求出的最优关断角αoff∗与图5-11的数值仿真结果能良好吻合,表明式(5-60)所示的关断角最优控制算法有效。

的值分别代入式(5-61),求出的最优关断角αoff∗与图5-11的数值仿真结果能良好吻合,表明式(5-60)所示的关断角最优控制算法有效。

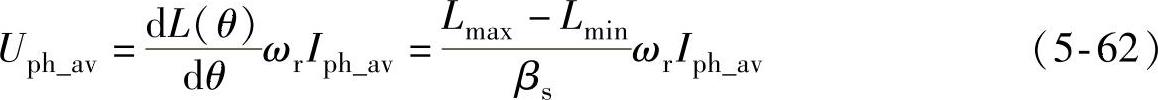

采用变角度电流斩波控制方式的最优关断角算法与APC运行时最优关断角算法相似。CCC方式运行时,电流控制器通过控制相电压的平均值,实现平均的di/dt=0,从而使相电流平均值维持在期望值。根据式(2-4),忽略相绕组电阻上的压降,得CCC方式下的电压方程式为

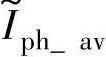

式中,Uph_av、Iph_av分别为通电相绕组端电压平均值和电流平均值。

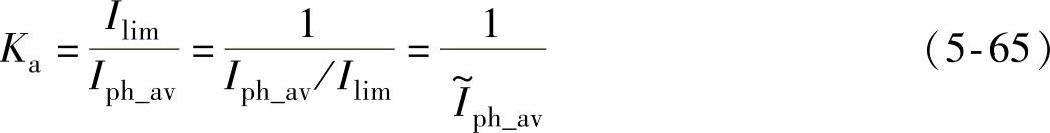

将式(5-62)所示的平均电压Uph_av与外施直流电源电压Us相比较,定义电压比例因数Ka为

又根据式(5-46)所示的斩波控制方式和APC方式转换的阈值电流Ilim表达式,得

将式(5-64)、式(5-62)代入式(5-63),得

式中, 表示以Ilim为基值的通电相绕组电流平均值的标幺值。

表示以Ilim为基值的通电相绕组电流平均值的标幺值。

对CCC方式而言,关断起始时的电流与电感开始上升处(即θ=θ2处)的电流相等,即

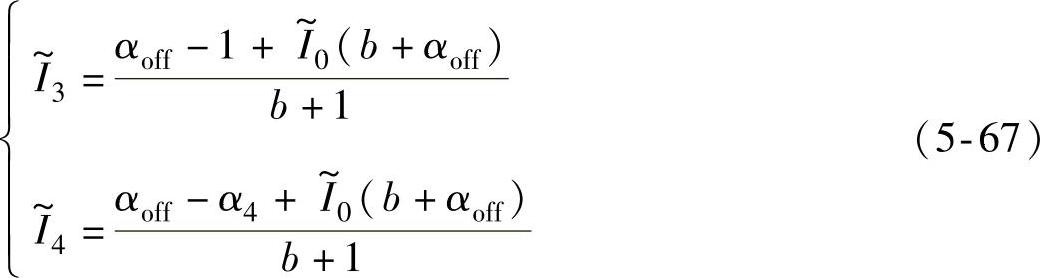

而CCC方式在位置角θ3、θ4处的相电流标幺值分别为

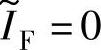

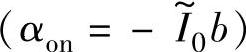

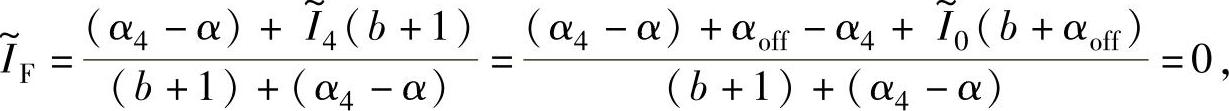

则令

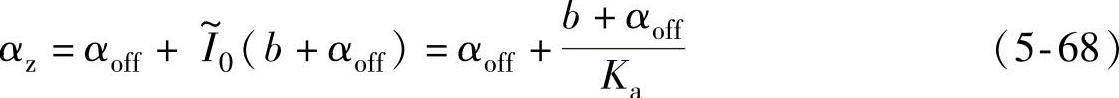

得CCC方式下相电流衰减至零的位置角αz为

将式(5-68)代入式(5-56),整理得CCC方式下与关断比率αKom对应的关断角标幺值为

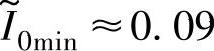

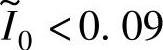

在一定的 下,若αoff=1,且续流电流在电感下降区前衰减至零,即αz≤α4,则可获得最大输出转矩,由式(5-68),CCC方式下满足这一条件的最大允许

下,若αoff=1,且续流电流在电感下降区前衰减至零,即αz≤α4,则可获得最大输出转矩,由式(5-68),CCC方式下满足这一条件的最大允许 值为

值为

对样机1,将已知参数α4、b代入式(5-70),得 ,这意味着若

,这意味着若 ,则最优关断角标幺值αoff∗=1。

,则最优关断角标幺值αoff∗=1。

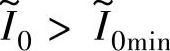

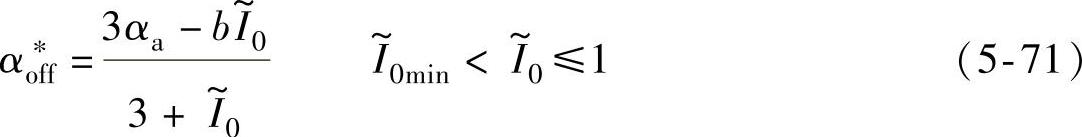

若 ,研究表明[68]CCC方式的关断比率最优值与APC方式基本相等,故仍可取αKom_opt=2/3,代入式(5-69),且由

,研究表明[68]CCC方式的关断比率最优值与APC方式基本相等,故仍可取αKom_opt=2/3,代入式(5-69),且由 ,得CCC方式下最优关断角的算法为

,得CCC方式下最优关断角的算法为

比较式(5-60)与式(5-71)可见,在CCC和APC两种控制方式下切换点 处,最优关断角的解是连续的。

处,最优关断角的解是连续的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。