5.2.1.1 SR电动机小信号模型及传递函数

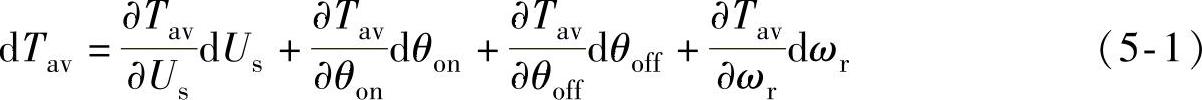

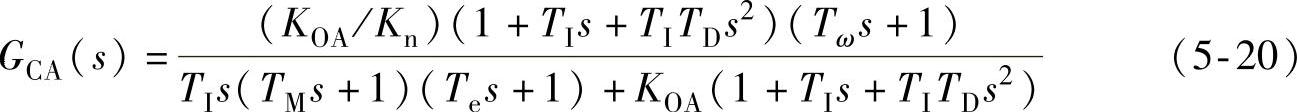

本书2.4节,以理想化非线性能量转换模型为基础,得到SR电动机的总平均电磁转矩的解析式(2-50)。式(2-50)表明:在电动机结构、电磁参数一定时,转矩为控制参数US、θon、θoff及受控变量ωr的函数。由微分学原理,转矩Tav的全微分方程式为

由非线性系统线性化理论,将式(5-1)中各变量微分用对应的增量代替,即得SR电动机在工作点附近小信号线性化的转矩方程为

式中,Ku=∂Tav/∂Us;Kon=∂Tav/∂θon;Koff=∂Tav/∂θoff;Kω=-∂Tav/∂ωr。

显然,随着运行方式的不同,上述各参数的表达形式亦不同。就2.4节所讨论的平顶波电流而言,由转矩方程式(2-50),可求得各系数表达式分别为

仿照式(5-2)的推导,对SR电动机机械运动方程式(2-5)也作小信号线性化处理,得到其增量形式为

考虑到SR电动机APC方式运行时,在某相导通后输入的角度控制指令要经过一转子极距角τr的延迟,直到该相再次导通时才被响应,所以若角度控制的输入量为Δθ~on、Δθ~off,则有

式中,τ为SR电动机响应角度控制指令时延平均值,一般约为几毫秒。

式(5-2)、式(5-7)和式(5-8)构成SR电动机时域小信号模型,对其分别取拉普拉斯变换,即得s域小信号模型如式(5-9)所示,即

与式(5-9)对应的SR电动机微偏线性化的动态结构框图如图5-1所示。

图5-1 SR电动机微偏线性化的动态结构框图

5.2.1.2 SRD中其他环节的传递函数

1.功率变换器传递函数

由图5-1可见,SRD共有三个控制变量输入端,即ΔUs(或为ΔIp)、 、

、 ,与此相对应,功率变换器输出根据控制方式不同,必然有三个不同的输出分支。

,与此相对应,功率变换器输出根据控制方式不同,必然有三个不同的输出分支。

(1)斩波控制方式 与ΔUs或ΔIp对应的分支代表系统的斩波控制方式,包括电压斩波控制,输出ΔUs;或电流斩波控制,输出ΔIp。

电压斩波过程可看作对调节器输出ΔUASR的采样过程,且具有放大倍数Kc,则脉宽调制器和功率变换器的s域小信号模型为

式中,T为斩波周期。

(2)角度位置控制方式 与图5-1所示的SR电动机小信号模型中的两个角度控制输入 、

、 对应的功率变换器通道的模型相同,角度信号通过功率变换器除延时τp以外,没有别的变化。

对应的功率变换器通道的模型相同,角度信号通过功率变换器除延时τp以外,没有别的变化。

2.速度调节器及速度反馈环节的模型

一般采用PID调节器作为速度调节器,其传递函数为

GASR(s)=KP[1+TDs+1/(TIs)] (5-11)

式中,KP、TD、TI分别为比例、微分、积分常数。

速度反馈一般采用F/V电路或数字测频(M法)、测周(T法)等方法,通常可用一小惯性环节等效,即

Gω(s)=Kn/(1+Tωs) (5-12)

式中,Kn为速度反馈系数;Tω为测速环节时间常数。

5.2.1.3 SRD整体动态结构框图及传递函数

SRD微偏线性化的动态结构框图如图5-2所示。

图5-2中,S1~S3表示运行方式转换控制操作,系统运行在不同的控制方式下,则对应着不同的开关闭合及不同的系统结构和传递函数。

图5-2 SRD微偏线性化的动态结构框图

电压PWM调压调速控制时,图5-2中的S1闭合,系统对应的开环传递函数为

式中,Koc=KpKcKuKn/(D+Kω);TM=J/(D+Kω)。

而闭环传递函数则为

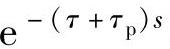

APC方式运行时,系统中包含纯滞后环节 。因为通常基速以上采用APC方式,故τ值一般很小,约为几毫秒。例如,四相SR电动机运行在1500r/min时,τmax≈6.7ms。而τp则由功率变换器主开关器件的开关频率决定,通常为微秒级。总之,延时时间(τ+τp)很小,可将纯滞后环节

。因为通常基速以上采用APC方式,故τ值一般很小,约为几毫秒。例如,四相SR电动机运行在1500r/min时,τmax≈6.7ms。而τp则由功率变换器主开关器件的开关频率决定,通常为微秒级。总之,延时时间(τ+τp)很小,可将纯滞后环节 近似为一阶小惯性环节,即

近似为一阶小惯性环节,即

(https://www.xing528.com)

(https://www.xing528.com)

而其与小惯性环节Gω(s)一起可用一个惯性环节等效,即

式中,Te=τ+τp+Tω。

由此得以θon为控制变量(S2合上)时系统的开环传递函数,即

式中,KOA′=KpKonKn/(D+Kω)。

其闭环传递函数为

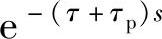

若APC方式运行,θon、θoff均为控制变量,则图5-2中的S1、S2同时闭合,对应的开环传递函数为

式中,KOA=Kp(Kon+Koff)Kn/(D+Kω)。

对应的闭环传递函数为

5.2.1.4 SRD的闭环控制特性

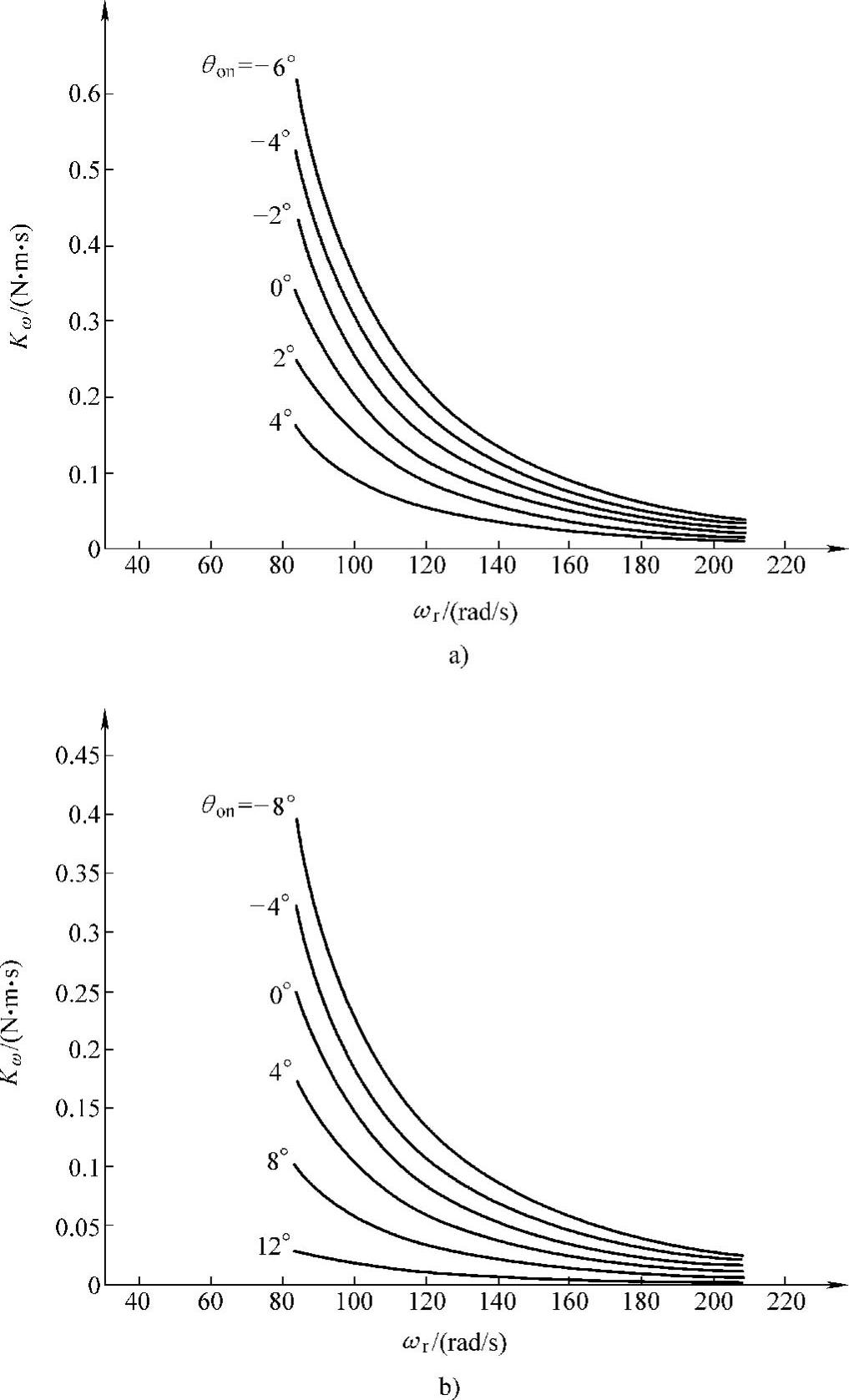

因电压PWM控制方式下的斩波频率通常选得较高,图5-2中的零阶保持器可近似用一个小惯性环节来等效,即

将式(5-21)代入式(5-13),且根据等效小惯性群理论,将T、Tω两个小惯性环节用惯性时间常数T∑=T+Tω的一个等效惯性环节代替,则电压PWM控制方式下的系统开环传递函数等效为

式中,K′OC=KpKcKuKnT/(D+Kω);T∑=T+Tω。

CCC方式时系统的开环传递函数与式(5-22)具有类似的形式,只是系数不同。

由式(5-17)、式(5-19)和式(5-22)可见,闭环SRD在不同调速控制方式时系统的结构和传递函数不相同,但经近似等效处理后,它们将简化成具有相同的结构形式,但参数不同,即具有下式所示的同构异参开环传递函数:

由图5-2可见,在SRD闭环调速系统内部包含一个SR电动机小闭环,该小闭环的极点为

pM=-(D+Kω)/J (5-24)

则SR电动机动态稳定运行的条件为

Kω>-D (5-25)

式中,D为粘性摩擦系数,为很小的正数。

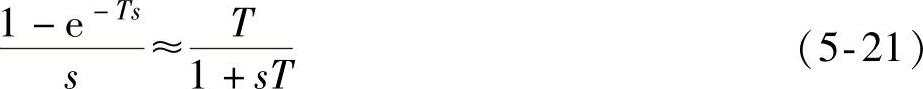

由式(5-25)可见,只要合理选择控制参数θon、θoff,使Kω>0[参见式(5-6)],则SR电动机稳定运行。一般来说,固定开关角的斩波控制方式和角度位置控制方式下SR电动机电动运行,其稳定条件是能够满足的。图5-3所示为样机1、样机2在APC方式时Kω随角速度ωr变化的曲线。

图5-3 APC方式下Kω随角速度ωr变化的曲线

a)样机1(θoff=22°,θon=-6°、-4°、-2°、0°、2°、4°)

b)样机2(θoff=28°,θon=-8°、-4°、0°、4°、8°、12°)

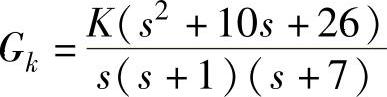

在分析SR电动机动态稳定的基础上,可进一步分析SRD的闭环控制特性。根据式(5-23),设PID调节器有一对共轭复数零点z1,2=-5±j,且p1=-1/TM=-1,p2=-1/Te=-7,即系统的开环传递函数为

图5-4所示为对应的闭环系统根轨迹。

图5-4 SRD闭环根轨迹

由图5-4可定性地讨论闭环SRD的性能。

1.稳定性

由于当开环增益从零变到无穷大时,图5-4上的根轨迹不会越过虚轴进入右半s平面,因此,对所有K值SRD均稳定。同时,图5-4亦表明,要保证闭环系统的根轨迹位于左半s平面,必须p1、p2、z1、z2均位于左半s平面,其中p2、z1、z2显然满足这一条件,而p1=-1/TM=-(D+Kω)/J<0的条件正是SR电动机稳定运行的条件式(5-25)。由此可见,只要控制SR电动机的运行参数Kω满足式(5-25),则闭环SRD稳定。

2.稳态性能

由于开环系统在原点有一极点,故系统属Ⅰ型无差系统,根轨迹上的K值即为静态速度误差系数,若给定系统的稳态误差要求,则可根据图5-4确定闭环极点位置的容许范围。

3.动态性能

当K<Kd时(图5-4中的Kd≈0.076),闭环极点均为实数极点,系统为无超调非振荡型系统,随着K值的增大,超调、调节时间均发生变化。通过调节系统各环节的放大倍数Kn、Ku、Kon、Koff、Kp即可调节K值,进而调节闭环系统的动、静态性能。应该指出,图5-4所示的根轨迹的形状不仅与p1、p2值有关,而且还与由PID调节器参数决定的零点z1、z2的位置有关。另一方面,z1、z2同时亦是闭环零点,若在系统设计中,设法使其尽可能地接近闭环极点,系统性能将得到显著改善。因此,当参数随运行条件不同而变化时,只要控制PID调节器参数使零点也发生变化,即可使系统的动态性能指标始终满足一定的要求,这正是SRD变参数PID调节器设计的理论依据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。