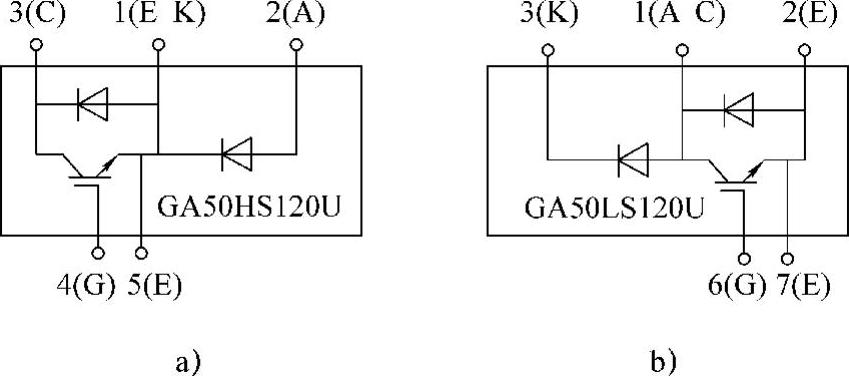

SR电动机为表1-4中的样机3,其额定功率为7.5kW、额定转速1000r/min、额定电压280V。考虑到控制策略实现的方便与灵活性,主电路采用图3-1所示的不对称半桥拓扑。主开关器件选用IGBT模块。功率变换器输入直流电压由三相交流电源(相电压为220V)经全波整流电路获得。经类似3.6.1节的计算,选用将主开关器件和续流二极管封装为一体的GA50HS120U IGBT高端开关型IGBT模块、GA50LS120U低端开关型IGBT模块构成一相绕组的不对称半桥主电路,如图3-14所示。GA50HS120U和GA50LS120U定额参数均为50A/1200V。

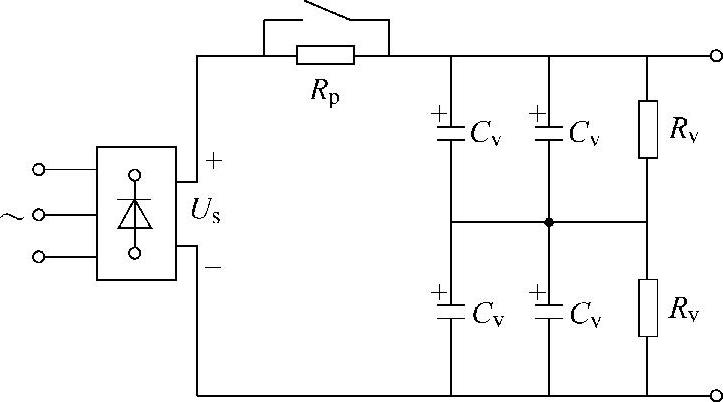

三相交流电源整流器选用型号为6RI50E-080的三相全波整流模块,其额定参数为50A/800V。功率变换器直流母线滤波、储能电容采用4个450V、2200μF的电解电容Cv串并联构成,如图3-15所示,其中,Rv为均压电阻,是为了防止串联的电解电容Cv因内阻差异大导致不均压而设置的。理论上Rv小,均压效果好,但引起的功耗大;另外,参与串联的电容Cv的电容量越大,均压电阻Rv的取值应越小。本例综合考虑,选取Rv为47kΩ、2W的电阻。

图3-14 高端、低端开关型IGBT模块内部接线方式

a)高端开关型模块 b)低端开关型模块

为了抑制IGBT关断过程的浪涌电压,亦需在其集电极与发射极间并联图3-11所示的RC-VD关断吸收网络或其他吸收电路[189,191]。

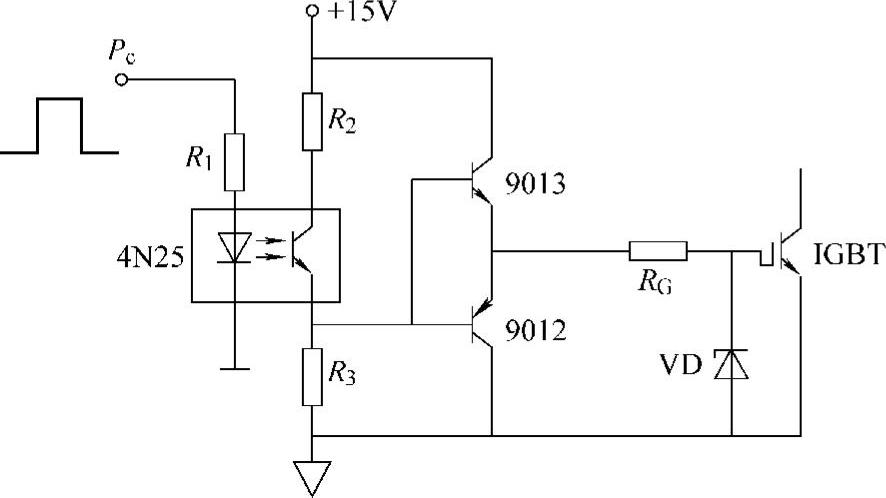

IGBT的输入特性与功率MOSFET相似,输入阻抗均呈容性,均属电压型驱动,但IGBT的输入电容约为功率MOSFET的1/3,使IGBT开通的正向驱动电压+UGE略高于功率MOSFET,通常推荐为+15V。在IGBT关断时,宜在栅极加负偏压-UGE,负偏压一般取-5V~-15V。图3-16所示为采用光隔离加晶体管互补输出的IGBT驱动电路。

图3-15 整流环节及滤波电容

图3-16 一种采用光耦合器的IGBT驱动电路

图3-16中,通过光耦合器(4N25或TLP521-2)将主开关器件的控制信号回路与IGBT栅极驱动回路隔离,9013型NPN晶体管和9012型PNP晶体管组成互补输出电路,当控制信号Pc为高电平时,9013导通,9012截止,IGBT因获得正向驱动电压+UGE≈15V而开通;当Pc为低电平时,9013截止,9012导通,栅极输入电容通过9012放电,IGBT关断。栅极电阻RG是为防止栅极回路振荡、减小集电极电流上升率设置的,从减小振荡和电流上升率考虑,RG宜选得大一些,但RG增大将导致IGBT开关时间延长,降低了开关速度,增加了开关损耗,因此应折中选取。一般RG在数欧姆至几百欧姆之间,且随被驱动IGBT电流额定值的增大而减小[191]。本例中,取RG为18Ω。为防止IGBT因栅极(G)与发射极(E)之间过电压而损坏,在G极与E极间并联了稳压管VD(本例中,其参数为15V、0.5W)。

应该指出,图3-16所示的驱动电路采用的是单电源,未设置负电源,这一方面是为了简化电路,另一方面是因为所设计的SRD对开关频率的要求不太高。若要缩短关断时间,可将9012的集电极接-5V~-15V的负电源,这样在关断驱动时,不仅可加速栅极输入电容放电,且可有效抑制栅极干扰信号,防止IGBT误动作。实际上,大多数IGBT生产厂商为解决IGBT驱动的可靠性问题,均开发了抗干扰能力强、响应速度快、保护功能完善、可实现IGBT最优驱动的专用驱动模块,如EXB系列、M579××系列、TK系列、MPD系列等。

EXB840、EXB841为高速型,最高工作频率为40kHz;EXB850、EXB851为标准型,最高工作频率为10kHz。EXB840和EXB850能驱动150A/600V、75A/1200V的IGBT,EXB841和EXB851能驱动400A/600V、300A/1200V的IGBT。对一般SRD的功率变换器而言,通常工作频率在10kHz以内,故EXB850、EXB851即可满足需要。

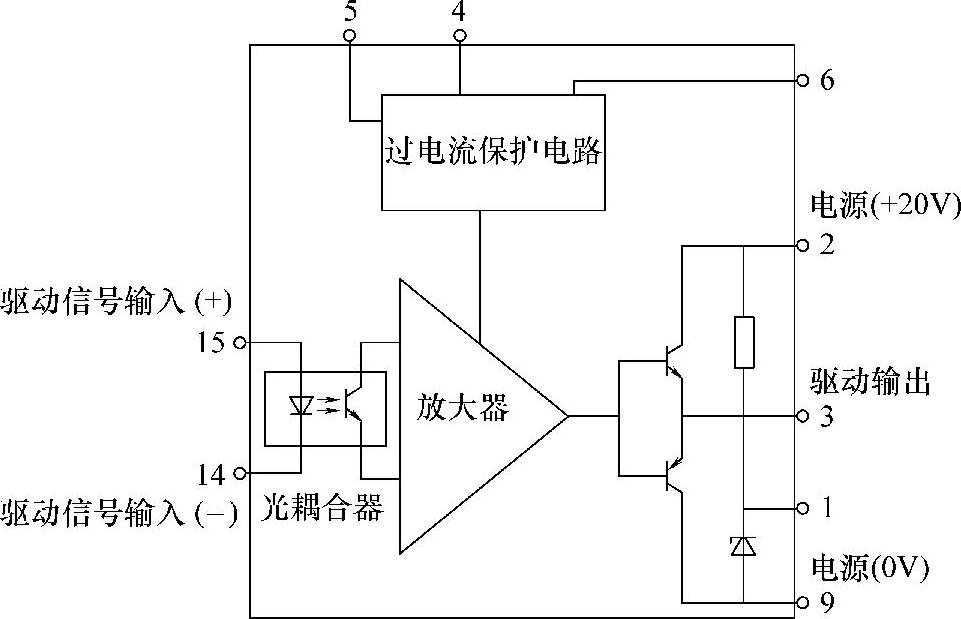

图3-17 EXB850、EXB851的功能原理框图

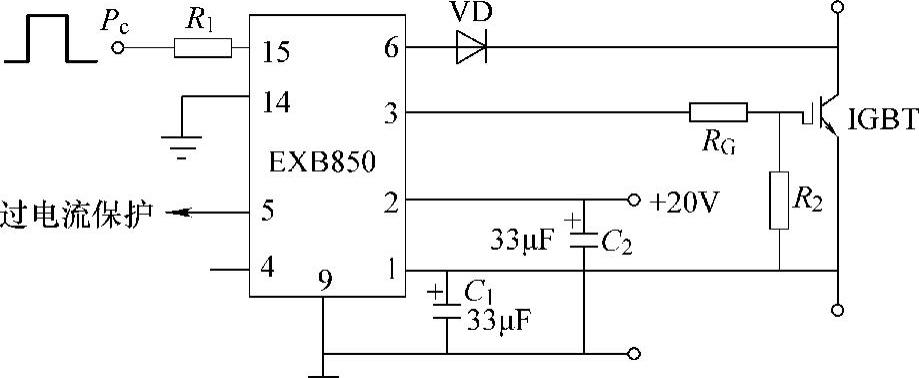

图3-17为EXB850、EXB851的功能原理框图。模块的供电电源为+20V的单电源,通过内部电路产生驱动栅极开通所需的+15V电压和可靠关断栅极所需的-5V电压。⑥脚用于IGBT集电极电压监视,模块内部设有IGBT过电流保护电路,可据驱动信号与集电极电压间的关系检测出过电流,若检测到过电流,则经不到2μs的时间⑤脚输出低电平信号且慢速关断IGBT[189]。模块的④脚则用于连接外部电容,以防止过电流保护误动作。图3-18所示为EXB850的一种应用电路,其中,R2是防止IGBT栅极与发射极间过电压的阻尼电阻,电容C1、C2并非起电源滤波作用,而是用于吸收因电源接线阻抗引起的供电电压变化。

(https://www.xing528.com)

(https://www.xing528.com)

图3-18 EXB850的应用电路

如图3-18所示,当控制信号Pc为高电平时,EXB850内部光耦合器因获得4mA的输入电流而导通,③脚输出+15V的栅极驱动电压,IGBT导通;当Pc为低电平时,光耦合器由导通转为截止,③脚电位迅速降为0V,导致③脚电位较①脚低5V,形成-5V栅压,使IGBT可靠关断。在IGBT正常导通时,二极管VD正偏导通,但若此时电路过电流,IGBT因流过大电流而退出电阻区,导致其集电极与发射极间的电压UCE上升很多,VD反偏截止,通过内部电路使③脚电位逐步下降,从而使IGBT软关断,且⑤脚输出低电平(过电流保护)信号。VD应采用超快速恢复二极管,为了适当降低过电流保护的阈值,可在VD支路反串一个稳压管。在图3-18电路的基础上,可增加过电流保护自锁、报警等功能[195],以提高过电流保护的可靠性。

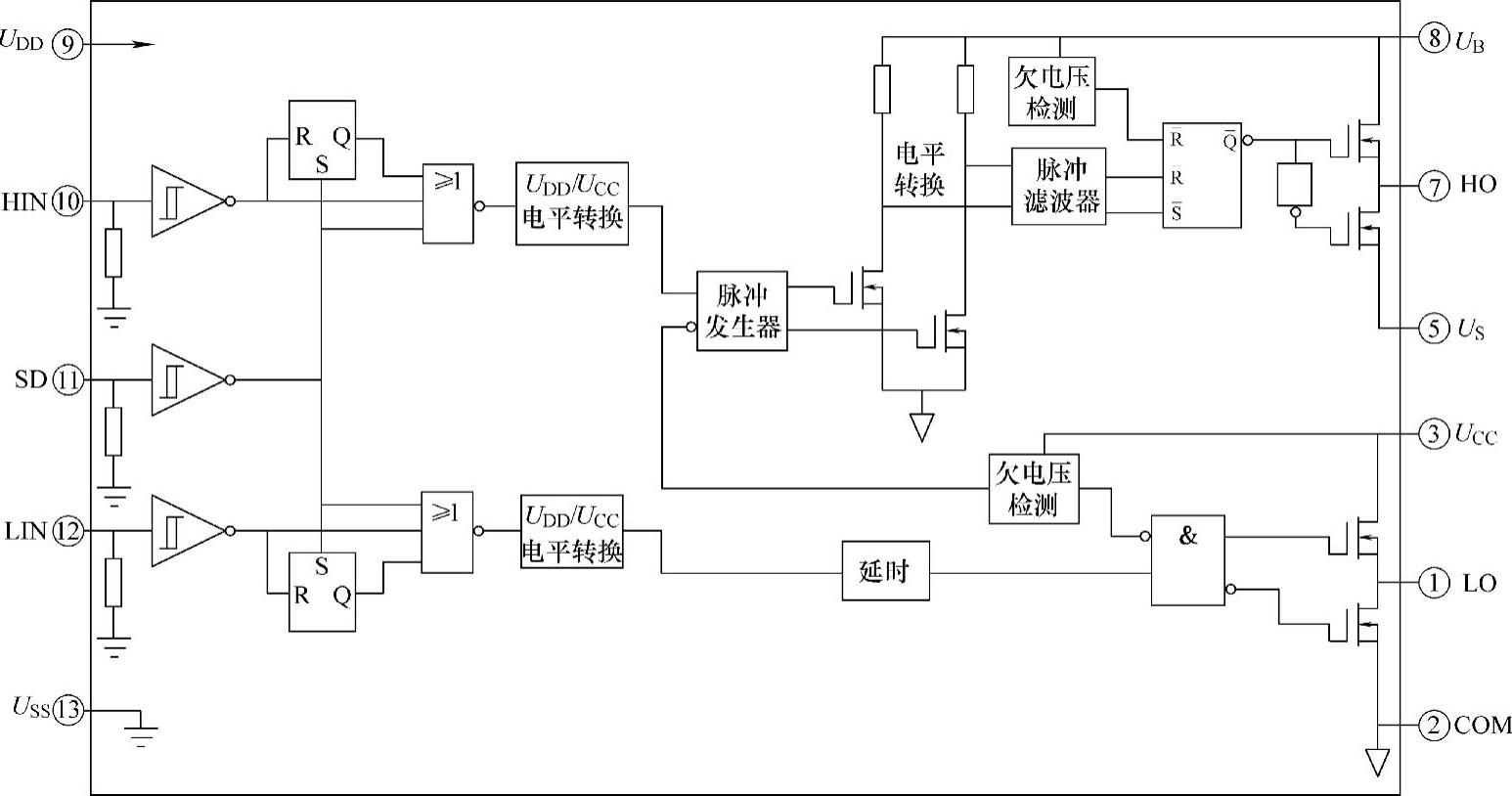

图3-16所示应用于SR电动机四相不对称半桥功率变换器的另一不足是,其需要较多的辅助直流电源。因为四相低端主开关器件的发射极同电位,其驱动电路可共用1路+15V电源;但四相高端主开关器件的发射极电位不同,故驱动电路应采用各自独立的+15V电源,则整个驱动电路需要5路+15V电源,这无疑增大了控制系统的体积、重量和成本。IR公司生产的IR21××系列高压、高速、双通道IGBT和功率MOSFET栅极驱动集成芯片中附加了自举电路,只需一路电源即可驱动高压侧、低压侧两个主开关器件。其中,IR2110在小功率驱动场合应用广泛,但其能承受的最高直流电压为500V,故不能在三相全波整流电压(约为514.8V)下工作。在功率变换器前级为三相全波整流时,可采用耐压为600V的IR2113,除耐压不同,其具有和IR2110相同的结构、功能和封装,图3-19所示为其原理框图,图中的引脚号对应于双列直插式封装(DIP)。

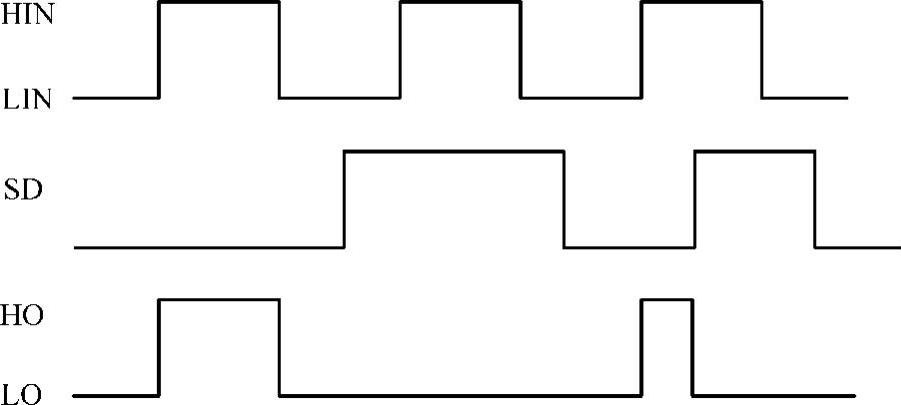

图3-19中,USS、COM分别为逻辑电源参考点(逻辑地)、驱动电源参考点(驱动地),逻辑电源电压UDD=5~20V,驱动电源电压UCC=10~20V。在实际应用电路中,UDD和UCC可共用一个+15V电源,即将⑨脚与③脚相连,(13)脚与②脚相连。逻辑输入端采用施密特触发器,以提高抗干扰能力,逻辑输入信号(HIN、SD、LIN)的电平阈值应与UDD电源相适应,HIN、LIN分别为控制高、低压侧输出HO、LO的控制信号,为防止逆变器同一相高、低压侧桥臂直通故障,设置了延时环节,保证高、低压侧输出控制信号间存在死区。SD端接封锁高、低压侧输出的保护信号,当SD为低电平时,两路信号正常输出;当SD为高电平时,则封锁两路输出。图3-20所示为高、低压侧输入/输出信号的时序。

图3-19 IR2113栅极驱动集成芯片的原理框图

图3-20 输入/输出信号时序

IR2113芯片的高、低压侧通道均有欠电压检测及保护电路,当驱动电源电压低于8.2V时,则封锁输出,以免因正栅压不足使IGBT退出电阻区而损坏。

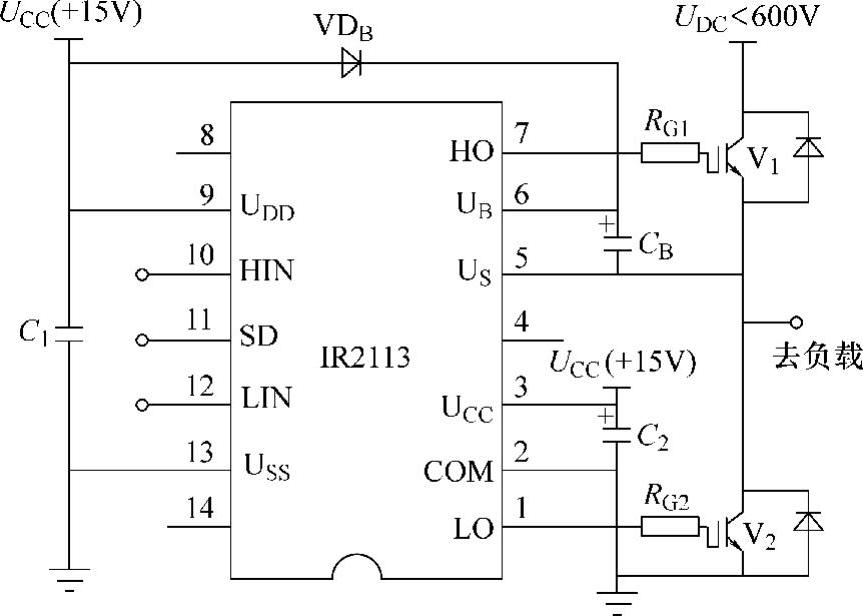

图3-21所示为IR2113芯片在全桥逆变器中驱动一个桥臂高、低压侧IGBT的典型接线。图中,CB为自举电容,当低压侧主开关器件V2导通时,UCC通过快恢复二极管VDB、V2给CB充电,以保证V2关断、V1要导通时,CB在UB和US间形成的自举悬浮电源给V1栅极提供足够高的驱动电压。为了保证CB在有限时间内充电到期望的自举电压,需根据斩波频率、占空比大小合理选择CB的容量。通常开关频率高、V2开通时间短时,CB应选取较小容值;而驱动大功率IGBT时,若V1驱动波形峰顶出现下降现象,则应选取较大容量的CB。VDB不仅为CB提供充电回路,且在V1导通时阻止高电压串入UCC端损坏芯片,因此其耐压应大于UDC,此外,当V1由关断状态切换为导通时,VDB应迅速关断,故应采用快恢复二极管。

图3-21 IR2113芯片在全桥逆变器中的应用电路

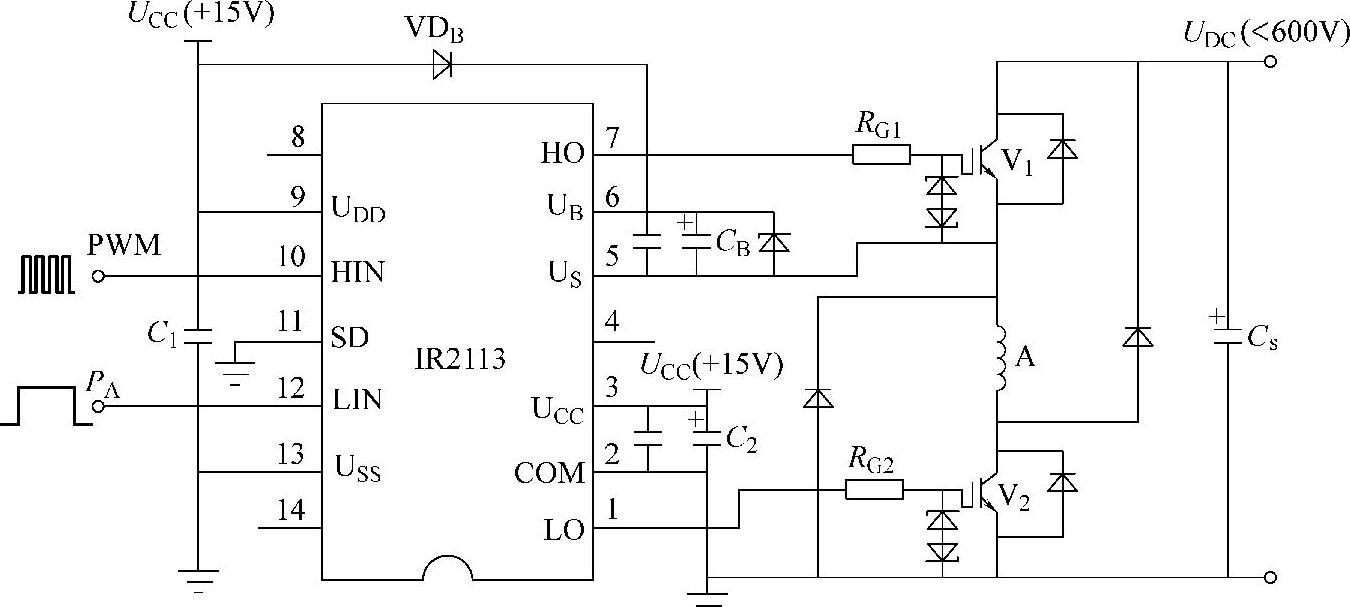

但SR电动机的相绕组是与主开关器件串联的,若不增设自举电容的快速充电通路,自举电容要经相绕组充电,这给快速建立自举电压带来一定的困难(尤其当相绕组电感较大时)。图3-22所示为IR2113芯片驱动不对称半桥功率变换器的电路。

图3-22 IR2113芯片驱动不对称半桥功率变换器的电路(仅给出A相)

图3-22中,IR2113芯片的HIN端接PWM控制信号,LIN端接相绕组的换相逻辑控制信号PA,SR电动机在非能量回馈式电压PWM控制方式下运行。V1的栅极依靠自举电容CB的自举悬浮电压驱动,由数微法的钽电解电容(耐压50V)和0.1μF的瓷片电容(耐压63V)并联组成,其中并联小电容是为了滤除高频尖峰干扰电压,另外为了防止过电压,在CB两端并接了15V、0.5W的稳压管。图3-22所示电路的优点是仅需一路驱动电源即可驱动m相SR电动机不对称半桥功率变换器的全部IGBT主开关器件,显著降低了控制系统变压器的体积及电源数目,但CB的充电回路要经过相绕组,为保证在V1关断期间,CB能够建立起满足驱动V1导通所需的足够高的自举电压,对PWM的斩波频率及占空比的提高均有限制,这一局限可通过为CB增加专门的快速充电通路加以改进。另外,IR2113芯片的两路输出均与功率变换器主开关器件的栅极直耦,故HIN、LIN端应与前置控制信号电隔离[189]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。