已知SR电动机的参数为:四相(8/6极)、相绕组额定电压为280V、额定电流为7.9A、额定转速为1500r/min、额定功率为2.2kW。控制方式采用电压斩波控制,斩波频率1.1kHz。

功率变换器输入直流电源由三相交流电源(相电压为220V)全波整流获得。

由于电动机相数不多,且为偶数,因此选用图3-3b所示的双极性直流电源功率变换器主电路方案,主开关器件选用GTR。

1.主电路元器件选型

(1)电压定额 若不考虑电容C1、C2的滤波作用,三相全波整流输出直流电压Us=2.34×220V=514.8V,根据式(3-33),主开关器件和续流二极管的耐压定额为

UrD=UrS≥1.8Us=927V

电容C1、C2的耐压定额为

整流二极管的电压定额为

(2)电流定额 根据式(3-51),主开关器件的有效值电流定额为

因续流二极管承受冲击电流的能力强,其电流定额可按ISrms来确定,即

IVD≥11.1A

GTR电流定额必须按峰值电流来确定,根据式(3-52),主开关器件的峰值电流定额为

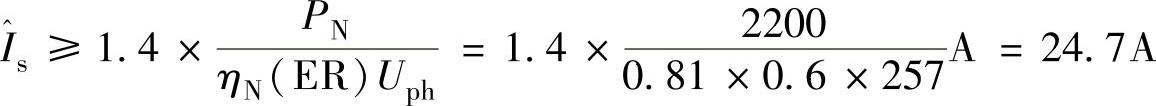

主开关器件的峰值电流定额亦可根据式(3-57)求得。查Y系列(IP44)异步电动机手册知,2.2kW、4极(同步转速1500r/min)异步电动机的额定效率为0.81,故取ηN=81%,且将Uph=Us/2=257V,PN=2200W,ER=0.6代入式(3-57),得

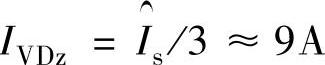

以流过整流二极管的平均电流最大值作为其电流定额,即

考虑到滤波电容的充电电流影响,需留有较大的电流裕量,所以选用IVDz=20A。

(3)平滑滤波及储能电容C1、C2的选取C1、C2有两个作用:其一,对整流电路的输出电压滤波,尽可能保持其输出直流电压为恒定值;其二,吸收SR电动机换相、制动时回馈的能量。理论上,负载越大,要求纹波越小,则电容的电容量应选得越大,一般不作严格计算,可参考相近容量的直流脉宽调速系统或异步电动机电压源型变频调速系统选取,通常容量为几千瓦的调速系统,需要几千微法的电容。综合考虑,本例选择

C1=C2=2200μF

(4)主电路元器件选型 根据估算的各元器件电压、电流定额,考虑到一定的安全系数,可选用表3-4所示型号的主电路元器件。

表3-4 主电路元器件表(一)

2.GTR耗能式关断吸收电路设计

实践证明,GTR即使在允许的极限数据内使用,亦未必就是安全的,这是因为在功率变换器中运行的GTR必须在高电压、大电流下切换,往往会在起动、负载突变或者正常运行中损坏,其原因乃是电路的工作条件使GTR发生了二次击穿。

众所周知,GTR在开通状态工作,一般不会发生二次击穿,这是因为GTR同时承受安全电压和额定电流的时间仅为1μs的若干分之一;而GTR在电感负载反向基极偏置条件下关断时,其伏安特性曲线要经高电压、大电流区,需耗散可观的瞬时功率,所以易发生二次击穿。若对其伏安特性曲线轨迹作适当修正,使其接近电阻负载性质或稍带容性,通过将高压主开关管关断时需要耗散的部分能量转移,使其关断伏安特性曲线避开高功耗区,则可望解决二次击穿问题。

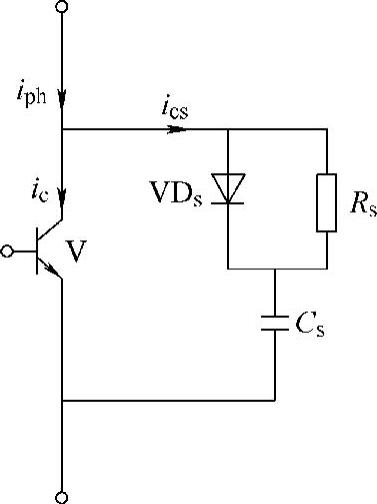

图3-11 RC-VD关断吸收网络

接在GTR集射极间的RC-VD关断吸收网络(图3-11)正是为实现上述目的而设计的。

图3-11中,并联电容Cs将减少GTR的关断损耗,并改善其在反偏压工作条件下关断的伏安特性;Rs为储能释放电阻;VDs是为抑制集电极尖峰电压阻尼振荡设置的,其在图3-11中的接法,可避免GTR开通时电容突然放电,以减小开通时的负担。RC-VD吸收网络参数的选择与GTR的关断时间tf、关断过程承受的最大电压(Us+ΔU)、关断起始时相绕组电流iph及电容放电时间常数、斩波频率f均有关。

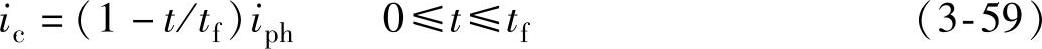

为简化计算,设在关断过程中,绕组电流iph不变,续流二极管截止,GTR的电流ic线性下降,即

(https://www.xing528.com)

(https://www.xing528.com)

根据基尔荷夫电流定律(KCL),流经电容Cs的电流为

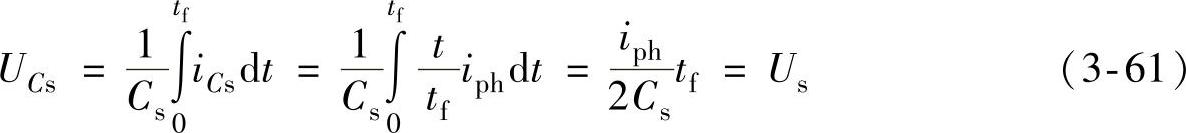

若按电容Cs上的电压UCs上升至Us的时间tm=tf计,则

整理式(3-61),得

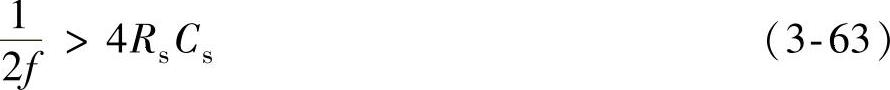

GTR处于导通状态的时间是一个很重要的因素。若因导通时间太短,电容Cs未充分放电,关断过程有可能越过GTR的安全工作区,导致其损坏。因此,设计RC-VD关断吸收网络参数时,应使GTR的最小导通时间大于电容Cs的放电时间(≈4RsCs),设斩波频率为f,GTR的最小导通时间以1/(2f)计,则应有

整理式(3-63),得

在GTR开通过程中,若不计管耗,Cs中的储能全部消耗在Rs上,则Rs消耗的功率为

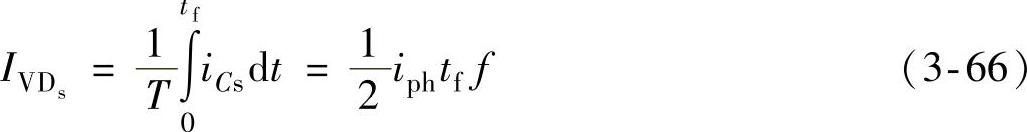

由于GTR的关断时间tf很短,而二极管承受电流冲击的能力较强,故以平均电流选择RC-VD网络中的VDs,即有

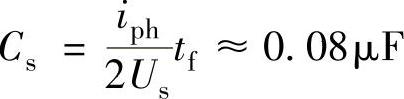

本例f的设计值为1.1kHz,MJ50AC-1000型GTR模块的tfmax≈3μs,iph以 计,则代入式(3-62),得

计,则代入式(3-62),得

Cs若取得大些,能够有效抑制作用在GTR上的过电压和电压上升率。但若Cs取得过大,不仅电容的体积大,且会增加Rs的损耗,使Rs的体积加大,造成整个保护网络体积过大;另外,Cs取得过大,会增加GTR导通时的电流上升率,这亦是不利的。因此,Cs的取值要综合权衡。由计算结果,本例取Cs=0.1μF,则Rs<1136Ω,PRs=14.9W,IVDs≈45mA。增大Rs,有利于抑制振荡,但Rs过大,不仅对增强抑制振荡作用不大,反而影响电容抑制过电压的效果,并使正常工作时的电阻损耗增大,因此电阻Rs的取值不宜太大,本例取Rs为15Ω左右。

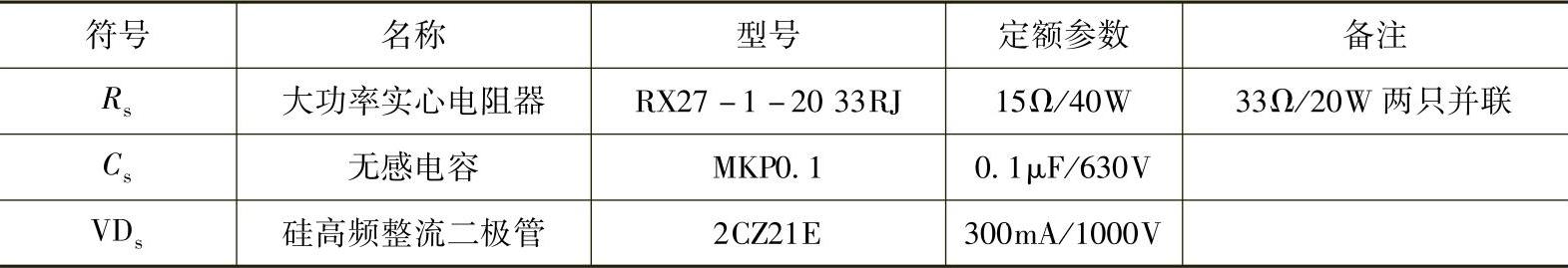

根据上述计算和分析,考虑到一定的安全裕量,RC-VD关断吸收网络的元器件选型见表3-5。

表3-5 主电路元器件表(二)

应该指出,关断吸收电路中的二极管VDs不宜选择硬恢复特性的二极管,而应选择具有软恢复特性的二极管。这是因为若VDs的反向恢复电流切断速度太快,过高的dIR/dt可能激发二极管的高频振荡,从而产生很高的du/dt。施加于截止状态GTR上的快速电压变化会使集电极-基极结上产生结电容电流,该电流若被基极-发射结上的反偏压引走,一般不会带来危险,若此电压变化率du/dt很高,结电容电流不可能全部被引走,部分通过基极-发射极PN结并被放大,将引起GTR非正常导通,常导致GTR损坏。为此,VDs应选择具有软恢复特性的硅高频整流二极管。

RC-VD关断吸收网络之所以能有效地抑制GTR斩波状态及换相时的电压尖峰振荡,为GTR安全运行提供保护,是因将能量从GTR转移到吸收电容Cs上,而电容储存的能量CsUs2/2最终以热能的形式消耗在电阻Rs上。在高斩波频率、大电流和高电压工作时,这种功耗相当可观,将严重限制功率变换器及系统的性能。实际上,上述耗能式保护网络中Rs的功耗将成为系统效率进一步提高的主要障碍之一。因此,尽管耗能式关断吸收电路简单易行,但毕竟先天不足,若要进一步提高SRD效率,可考虑采用馈能式关断吸收电路[193],将Cs中的能量回馈给电源或相绕组。

3.基极驱动电路设计

GTR的开关损耗与开关速度有关,而开关速度与集电极电流大小和基极驱动特性有关。因此,优化基极驱动是提高斩波频率、减少功耗、确保GTR工作安全的关键。

基极驱动电路设计的发展具有如下特点:①为提高工作速度,均以抗饱和的贝克钳位电路作为基本电路;②不断丰富和扩大自动保护功能;③不断改进和完善开通和关断的快速性。

基极驱动电路若用分立元器件组成,则有元器件多、电路复杂、稳定性欠佳、使用不便的缺点。国外已制成专用集成电路,实现GTR最优基极驱动,如光隔离与驱动电路合一的M57215BL模块、最优基极驱动和保护合一的μAA4002模块。

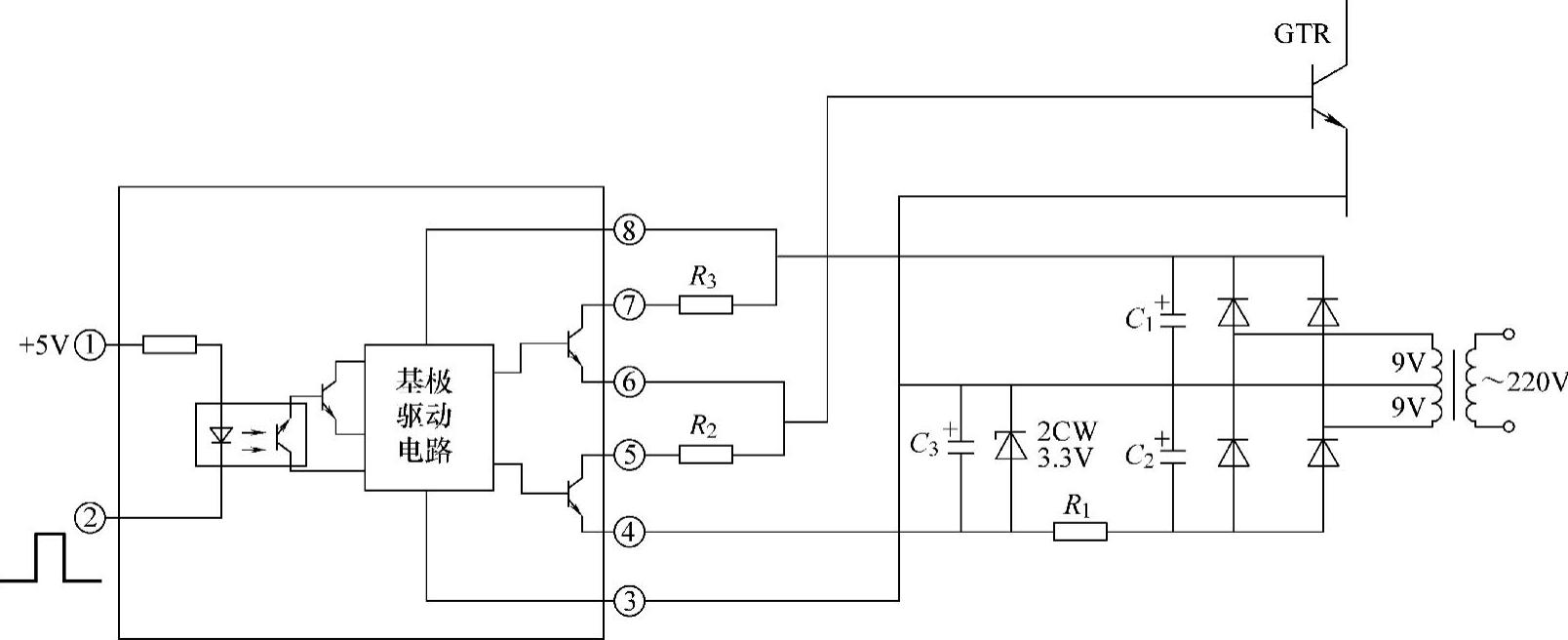

本例选用M57215BL模块作为GTR基极驱动电路,其可驱动50A以下GTR模块一个单元,最大驱动功率可达210mW,开关时间<10μs。图3-12给出M57215BL模块实际应用电路,参考文献[192]给出的应用电路参数为:C1、C2、C3分别为4700μF、470μF、47μF;R1、R2、R3分别为150Ω、1Ω、9Ω。在2.2kW SR电动机功率变换器实际应用中,对上述电路参数进行了一些调整。

如图3-12所示,②脚输入低电平时,⑥脚输出提供前沿很陡、有过冲的正向基极电流,加快GTR开通;②脚输入高电平时,⑤脚输出提供反向基极电流,加快GTR关断。

4.散热器选配

SR电动机功率变换器中的GTR工作在开关状态,必须配置适当的散热器,确保GTR结温度不超过允许的最大值,否则GTR不仅会发生参数变化,且有烧坏的危险。

因2.2kW SRD功率变换器斩波频率较高(1.1kHz),占空比大,GTR平均结温与最高结温很相近,故可用热阻的概念计算所需散热器的最小尺寸,据此选配合适的散热器。

图3-12 M57215BL模块应用电路

2.2kW SR电动机功率变换器将四个GTR模块直接安装在型号为SRX-YAR350(2200mm×350mm,有效面积5936cm2)的整块翼片形状自冷式铝合金散热器上。为降低接触热阻,安装时可在GTR模块与散热器之间加一层薄薄的导热硅脂,这样可望降低25%~30%的热阻。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。