1.各种控制理论的应用

1987年,J.Corda等从SR电动机线性模型出发,导出用标称参数表示的转矩,电流有效值公式,研究了调压下的恒转矩控制和角度位置控制(APC)下的恒功率控制两种基本控制策略[63]。由于SR电动机在起动及低速运行时,旋转电动势较小,为限制主开关器件的电流不超出规定的幅值,亦常采用电流斩波控制(CCC)方法[64,65]。简单地运用上述方法,难以获得理想的输出特性,参考文献[66]研究了SR电动机各种控制方法的最佳组合,论述了电动机不同转速范围内应采用不同的运行控制方式。

SR电动机控制参数多,参数的优化控制是提高其性能的关键。参考文献[67]选取一定电流约束下输出转矩最大,效率最高为优化目标,从非线性模型出发算出四相(8/6)SR电动机关断角θoff的最佳控制范围为20°~40°。实用中,为简化控制,可把θoff控制在最优范围内,调节开通角θon达到调速的目的。其局限性是未能将θon对最优关断角θoff的影响以公式的形式揭示出来,获得的只是θoff的优化范围,并非θoff的优化控制规律。R.Orthmann等基于SR电动机线性模型,通过确定最优关断比率值,导出CCC方式和APC方式下以输出转矩最大为优化目标的关断角最佳控制算法[68]。但SRD具有固有的非线性,应当考虑非线性饱和特性对其最优开关角规律的影响[69]。在常规的电压PWM控制策略中[63,70,71],对应某一宽广的转速范围,θon是固定不调节的,仅通过调节占空比调节转矩,其局限性是显然的。因为在某一转速下运行的SR电动机,产生相同的转矩,θon和占空比可以有多种不同的组合,因而对应不同大小的电流有效值,所以θon固定调占空比的方法无法做到整个运行转速范围内损耗最小、效率最优。针对这一问题,P.C.Kjaer等提出电压PWM方式下效率最优控制策略[72]:电动机运行速度对给定速度的跟踪仍通过占空比调节来实现;当系统稳态运行后,则通过不断地微调θon,使系统损耗最小。参考文献[73]针对电动车驱动用某三相(6/4)60kW双绕组SR电动机,以系统效率为优化目标,研究了CCC方式下θon、θoff及电流斩波限值的优化算法。参考文献[74]针对电动汽车驱动用SR电动机性能指标的全面要求,在分别研究输出转矩最大、铜耗最小、转矩脉动的最低单目标优化问题的基础上,建立了包括输出转矩、铜耗、转矩脉动的多目标优化函数,研究了优化变量(θon、θoff)的选取。

从整个SRD的研究发展情况看,对其控制系统的分析、综合比起对电动机、功率变换器的研究,相对地要不充分得多,这在SRD发展初期更为明显。由于SRD具有显著非线性特性及变结构、变参数特点,近年来,国内外发表了一些基于现代控制理论和智能控制技术建立SRD动态模型和系统设计的文献。1993年,A.A.Arkadan等选取相电流和角速度为状态变量导出SRD系统状态方程,方程中的主要参数(绕组的自感和互感)由一系列非线性有限元磁场解确定[75]。A.A.Arkadan等应用这一模型对一台6/4极、0.15hp(112W)、5000r/min样机动态性能作了仿真,结果与实测性能有良好的一致性。A.A.Arkadan所提出的这一状态空间模型较G.Singh、J.M.Stephenson等所建状态空间模型的优点在于其不需要实测电动机的增量电感或实测Ψ/i/θ数据;考虑了磁路饱和导致的非线性,而且可用于系统故障情况下的动态仿真[76]。1994年,C.Elmas等基于BP算法建立了SRD三层前传人工神经网模型[28],网络的输入为磁链Ψ和转子位置角θ,输出为相电流i,训练集通过实测电动机的磁化特性获得。人工神经网络在数学本质上属于非线性动态系统,具有很强的自学习、自适应能力,应用其建模[28,29,77-80]的优点是降低了数学上的复杂性,而且训练好的网络运行速度快,缺点是训练耗时太多,且建模精度和能否成功取决于训练集取得是否恰当。模糊控制器是一种语言控制器,采用模糊集理论,无需被控对象的准确数学模型,即能实现良好的控制;它是一种采用比例因子进行参数设定的控制器,有利于自适应控制;模糊控制器本质上是一种非线性控制器,具有较强的鲁棒性,当对象参数变化时有较强的适应性。模糊控制器的这些特点,从原理上保证了在非线性、变结构SRD中引入模糊控制能够改善其调速性能。近年来,应用模糊控制理论设计的SRD已受到重视[81-84]。但模糊控制与常规控制一样,其动、静态特性之间存在一定的矛盾,采用固定的参数难以获得满意的性能。为此,参考文献[83,84]引入输出比例因子自调整模糊控制器来保证SRD快速响应,且超调小,即模糊控制器输出比例因子可以根据速度偏差和速度偏差变化在线调整。模糊控制和人工神经网络具有互补性,两者的集成是智能控制的发展方向。小脑模型关节控制器(CMAC)是一种适用于实时控制的神经网络,参考文献[85]设计并开发了基于自适应模糊CMAC的SRD,仿真和实验表明其具有良好的跟踪性能和鲁棒性。

随着非线性控制理论的发展和在交流电动机控制中的推广应用,滑模控制(SMC)[86,87]、反馈线性化控制[25]、自抗扰控制(ADRC)[88]、无源控制(PBC)[89,90]、逆系统方法[91]等在SR电动机非线性控制中均有应用。另外,考虑SRD未建模动态影响的鲁棒控制算法[92,93]亦有研究。

SRD是机电一体化调速系统,建立其整体非线性动态仿真模型并进行仿真分析是系统优化设计的基础。MATLAB/Simulink是进行SRD数值仿真[94,95]的理想软件,其有力支持了SRD各种先进控制策略的研究和CAA(计算机辅助分析)、CAD的发展。

2.转子位置间接检测技术的发展

SRD是位置闭环系统,但位置传感器的存在不仅削弱了SR电动机结构简单、适应恶劣环境、容错能力强的优势,而且降低了系统高速运行的可靠性。因此,研究无位置传感器转子位置间接检测技术是提高SRD性能的途径之一。无位置传感器技术通过在线检测相电流、相电压,估算相绕组电感或磁链、反电动势等与转子位置有关的电磁特性参数,进而间接获知转子位置信息,目前,视算法适用的转速范围,一般分为两大类位置估算技术[100,101]:

其一,是适用于SR电动机低速运行的转子位置间接检测方法,该类方法一般通过将微小电流测试信号加入非励磁相进行位置估算,即按导电顺序受检相应在下一步进角内导通励磁,直到检测到其位置阈值才开始激励该相,并将其下一相作为受检相,其具体实现方法主要有受检相电流斩波波形监视法[102]、基于受检相电感谐振检测法[100]、高频检测电压脉冲注入法[103,104]等。这些方法不适合高速运行的SR电动机转子位置估计,因为高速运行时,导通相绕组的电流将占据转子角周期的大半区域,受检相注入测试信号的区间限小;在算法中一般忽略了运动反电动势的影响。此外,由于相间实际存在互感,导通相绕组的电流会对受检相中的测试信号形成干扰,进一步降低了测试准确度。

其二,是适用于SR电动机中、高速方式运行的转子位置间接检测方法,其直接检测导通相绕组的电流和电压,通过插值查表、数学模型或智能映射模型进行位置估算,具体实现方法主要有:磁链/电流法及其改进[105-109]、电流梯度法[110,111]、电感模型法[112]、状态观测器法[114,115]等。其中,磁链/电流法研究较为广泛,但其一般需要预先获得电动机磁链-电流-位置的磁化曲线,并将其以三维表的形式存储,占用内存资源大,针对这一问题,一种改进的思路是仅监测特殊位置点[116,117],因而只需存储特殊位置点处的磁化特性,可大幅地减小内存开销,提高实时性;另一改进思路是利用模糊逻辑[118]、神经网络[119,120]、支持向量机(SVM)[121]等智能算法所具备的非线性函数逼近能力,建立转子位置预测模型。

如何进一步提高位置检测算法的精度、鲁棒性、实时性;如何进行低速和高速转子位置间接检测算法的平滑切换,实现SR电动机全速范围内无位置传感器运行;以及SR电动机无位置传感器高性能起动技术[122-125]均是有待解决的关键技术。

3.瞬时转矩脉动控制技术的发展

双凸极结构、非线性铁心磁路、脉冲工作方式的相电流导致SR电动机存在较明显的瞬时转矩脉动,而转矩脉动会引起转速脉动,尤其在低速运行时更为严重。降低SR电动机转矩脉动的措施之一是从优化定、转子极弧形状和结构参数入手,以改善相电感分布特性,降低边缘磁通和转矩脉动[14,32];另一种措施则是从优化控制策略和控制参数入手。

SR电动机的转矩脉动在相绕组电流换相时尤为显著[127],传统的CCC、APC及电压PWM控制方式均未考虑换相时相间转矩的平滑过渡,因此不能有效抑制转矩脉动。参考文献[74,128]通过优化控制参数抑制转矩脉动,参考文献[129]则通过对关断角在线补偿抑制CCC方式下的转矩脉动。这些方法虽然实现容易,适用转速范围宽,但仍未考虑换相时相间转矩如何平滑过渡,因此转矩脉动抑制的效果有限。

事实上,对于三相及以上的SR电动机,存在两相或以上的相绕组同时通电均可产生正向电磁转矩的区域,因此基于转矩分配函数(TSF)法抑制转矩脉动的出发点是以合成瞬时转矩恒定为原则,将各相绕组对应不同位置的期望转矩通过转矩分配函数确定,这样在换相期间控制原导通相的转矩按一定规律减少而其下一相的转矩则同步增大,从而实现转矩的平滑过渡。TSF的选择[183]直接影响SR电动机相绕组铜耗和馈电电压,因而影响到SRD的效率和可能达到的转矩-速度极限[130],早期的TSF为指数型[131],后来为正弦型[132]和直线型(梯型)[133,183]及其改进型[134]应用较多,立方型TSF亦有应用[135]。传统的TSF仅在各相的正转矩区定义,这对于低速运行固然可以获得良好性能,但随着转速上升,运动反电动势增大,相绕组所能得到的馈电电压减小,相电流上升、下降迟缓,导致相电流无法按输出转矩脉动最小分布,有鉴于此,参考文献[136]将TSF的定义扩展到负转矩区,并分别以铜耗最小、供电电压需求最小为目标对TSF进行了优化。

在依TSF获得各相的期望转矩后,主要有两种实现期望转矩跟踪的方法:

其一,是采用电流闭环对转矩进行间接控制[133,134,137-139],其电流指令一般由当前角位置和期望转矩通过查询存储的电动机转矩-电流-角位置特性表并插值获得,电流调节采用滞环电流控制器或定频调宽PWM控制器,而电动机的转矩-电流-角位置特性数据常通过离线静态测试、有限元计算获得。为了适应实时控制的需要,基于智能控制技术的非线性建模方法被应用于取代复杂、庞大的转矩-电流-角位置三维表,参考文献[139]在实测SR电动机静态转矩特性的基础上,通过离线训练建立了基于BP神经网络的相电流对转矩、角位置的非线性映射模型(转矩逆模型);参考文献[134]则应用基于Takagi-Sugeno模型的模糊神经网络离线训练得到SR电动机转矩逆模型;参考文献[133]应用自学习技术建立SR电动机的分段线性模型,由梯型期望转矩在线确定期望电流值;参考文献[138]应用CMAC和B样条神经网络在线训练,获得了使瞬时转矩脉动最小的期望电流。

其二,是采用转矩闭环的直接瞬时转矩控制(DITC)[132,135,140,141],其无需将期望转矩转换为等价的期望电流,故实现简单,转矩反馈信号可根据测得的角位置和电流通过查转矩-电流-角位置特性表并插值获得,转矩调节采用转矩滞环控制器[132,141]、PWM控制器[135,140]等方式。参考文献[135]针对数字式转矩滞环控制器因带宽有限而导致性能下降的问题,转矩调节采用电压PWM控制方式,并基于李亚普诺夫直接法设计了控制律,实现了转矩平滑控制。

TSF法目前存在的主要不足为:因离线计算TSF,故削弱了鲁棒性;需要占用大量内存存储TSF和电动机的转矩-电流-角位置特性;适用的转速范围有待拓宽。(https://www.xing528.com)

鉴于转矩脉动主要由换相引发,一些学者从相间转矩平滑过渡出发,研究了关断角优化策略。参考文献[142]设计了一种新的换相策略以平滑相电流的切换,当下一相以CCC方式开始导通时,其相邻的前相首先切换到零电压回路续流(自然换相),持续一段经优化设计的角度后再切换至负电压回路加速放电(强迫换相),而以CCC方式导通的相绕组参考电流是在计及前相残余放电电流对总期望转矩的影响后实时计算获得的。参考文献[142]提出的转矩脉动控制策略适用转速范围宽,最大化了SR电动机的出力,避免了高电源电压的要求,且采用参考文献[25]的解析模型进行实时计算,不需要预先计算、存储电动机的电磁特性。参考文献[143]是对参考文献[142]等工作的发展,两者控制策略的区别主要是换相起始阶段,即当下一相开始导通时,其与相邻的前相同步地按线性转矩分配规则进行CCC,而并非将前相切换为自然换相,从而控制了这一阶段可能因下一相转矩不足所导致的转矩脉动。参考文献[127]在参考文献[142]等工作的基础上,引入融合了均衡换相方法的转矩分配思想,设计了一种混合控制器,相绕组关断角随运行速度不同在两个限值间调节,就低速运行而言,相绕组从起始导通到最后关断共经历4个不同工作区,即接入正电压回路励磁区DM、CCC区DH、自然换相区DZ、接入负电压回路强迫换相区DF,其中,DM区终止于其相邻前相的DZ区起始点。在参考文献[142]控制策略下的相绕组不存在DM区,而DM区的存在显然有利于导通相绕组迅速建立电流,以保证在换相期间能够产生足够的期望转矩。

众所周知,直接转矩控制(DTC)是继矢量控制之后发展起来的异步电动机变压变频调速控制先进技术,其基于磁场定向理论选择定子磁链作为被控量,可将异步电动机的转矩脉动控制在允许范围内[144]。尽管传统交流电动机的旋转磁场理论不能直接应用于SR电动机,但参考文献[145]的研究表明,可采用类似于传统交流电动机DTC的机理,通过调节SR电动机定子磁链矢量的幅值及其旋转速度控制转矩,且磁链的控制同样可通过选择合适的电压空间矢量实现,类似于传统交流电动机,定义SR电动机的各相电压空间矢量的方向位于其定子凸极的轴线上,由此可确定控制定子磁链和转矩的功率变换器开关控制表,从而构成SR电动机DTC系统,其结构与基于TSF的DITC系统不同,而与传统交流电动机DTC系统结构相似,同样对转矩和定子磁链分别采取滞环控制,控制器简单、易实现[145-148]。

除了以上转矩脉动控制方法,还有学者研究了直接磁链控制[149]、微步控制[150]、谐波电流注入[151]等具有新思路的方法。

4.振动与噪声控制技术的发展

SR电动机在运行中,双凸极的定、转子磁极间存在脉动的切向和径向磁吸力,而脉动的切向磁吸力所产生的电磁转矩,仍然是脉动的,它会使转子运行不平稳,产生振动和噪声。参考文献[175]分析了SR电动机的振动和噪声源,并对比其他电动机阐明了其振动、噪声的特殊性。电磁转矩脉动曾一度被视为SR电动机噪声的主要成因。然而,D.E.Cameron等基于频域的研究[155,156]和C.Y.Wu等基于时域的研究[157]表明,脉动转矩并非SR电动机噪声高的主要原因。D.E.Cameron等通过对SR电动机各种可能的噪声源采取分步运转法逐一鉴别比较后得出结论[155,156]:定、转子间的径向脉动磁吸力所致的定子椭圆变形是激发定子振动和噪声的主要来源,而且当径向力谐波和定子固有频率接近或一致时,将激发最强烈的振动和噪声。频域分析的优点是能够显示噪声、振动的频谱,找到最突出的振动分量,其局限是未能揭示出定子振动与相绕组外施电压、相电流波形及对应时间的关系。实际上,既然作用在定子上的径向力是由相电流和其交链的磁通产生的,定子振动特性必与相电流、外施相电压有关。参考文献[157]则基于时域分析得出SR电动机相绕组关断引起的冲击振动是导致其振动大的主要原因之一。当然,减小转矩脉动对于抑制振动显然也是有利的。

SR电动机定子模态和固有频率的分析计算是其振动理论研究的重要内容之一。作为一种解析方法,机械阻抗法[158,159]已在SR电动机振动特性分析中得到应用[34,160-163]。机械阻抗法的物理概念清晰,计算简便,有助于在SR电动机设计阶段分析其振动特性,并考虑减振降噪策略。应用机械阻抗法计算固有频率的关键是正确计算铁心及机壳的刚度和质量,但SR电动机定子质量及刚度在圆周上分布并不均匀,其实际振动特性与均匀对称“圆环”的振动并不相同,参考文献[163]针对传统解析计算方法仅将定子凸极和绕组以附加质量归入定子磁轭,但不计其刚度影响的局限性,提出了基于定子凸极归算算法的SR电动机固有频率解析计算方法,提高了计算精度。

近年来,ANSYS等有限元分析软件大大简化了SR电动机定子模态分析中的有限元模型的建模、求解及模态分析结果显示等工作,SR电动机定子模态及振动特性的有限元分析取得了较大进展。参考文献[160]、[164-166]、[186]采用有限元法计算并分析了SR电动机定子振动模态和固有频率,这些工作揭示了SR电动机定子铁心的凸极结构和绕组[165]、机壳的散热筋、底座[160,166]、端盖对其振动模态和固有频率的影响,研究表明,SR电动机定子凸极、机壳的散热筋、底座[186]等结构使其呈现出多模态特征,认识到SR电动机这一模态特性对研究其振动控制策略具有重要意义。

SR电动机定子径向力的分析计算是控制其定子振动的关键。传统电动机定子振动特性分析中,均采用磁动势乘磁导法求磁感应强度,再依据麦克斯韦定律确定径向力波[158,159]。但双凸极结构的SR电动机中,气隙形状不规则,气隙磁动势、磁导的准确计算十分困难,故定性研究SR电动机定子振动特性,以确定抑制振动策略时,不宜沿袭传统电动机的分析方法。参考文献[167]基于SR电动机线性模型和定子振动简化模型,对其在电压PWM控制方式下的切向力和径向力进行了仿真计算。参考文献[34]考虑了SR电动机定、转子极间气隙的特点,仍在磁路线性化假设下,应用磁通管法推导了径向力解析式。但要提高径向力的计算精度,准确预计定子振动的大小,应当考虑SR电动机磁路实际存在的非线性[34]。参考文献[168]计及SR电动机几何尺寸、材料特性及磁场非线性,基于相绕组磁链解析式,给出了计算径向力的解析模型,并对径向力进行了时域和频域分析。参考文献[169]对SR电动机径向力进行了有限元计算,并对电压PWM控制方式下,开通角、关断角优化组合以降低径向力进行了仿真研究。参考文献[34]根据虚位移原理,推导出基于矢量磁动势的SR电动机电磁力公式,减小了计算量,提高了计算精度。参考文献[170]以有限元计算获得的径向力为训练样本,建立了某四相(8/6极)SR电动机的定子径向力径向基函数神经网络(RBFNN)模型。由于2阶模态(椭圆振型)激发的振动、噪声大,参考文献[178]从降低整体噪声水平出发,研究了降低SR电动机定子径向力谐波激发2阶模态最高噪声声级的开通角、关断角在线两次寻优方法。

在SR电动机振动、噪声控制策略的研究中,D.E.Cameron等基于频域的研究和C.Y.Wu等基于时域的研究取得了重要进展。

根据D.E.Carmeron等基于频域研究的结论[155,156],在SR电动机运行中,应控制相电流波形,使径向磁吸力不含激发定子共振的谐波分量。参考文献[156]同时提出随机对相电流的开通角和关断角摄动,以发散噪声激励的频谱,且降低其与定子机械共振的耦合。

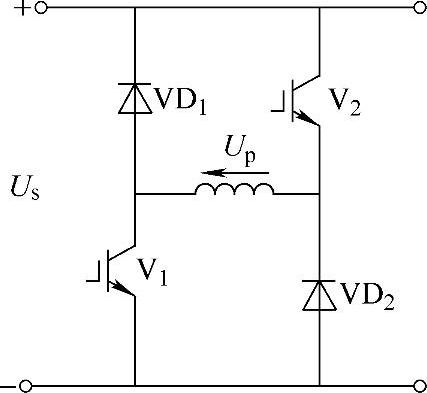

C.Y.Wu等基于时域分析得出结论[157]:相绕组外施相电压的阶跃变化,导致相电流、径向力变化率跃变是引起SR电动机振动大的主要原因。因相电流关断时,相电压产生大幅度负跃变,加之关断起始相电流又较大,故绕组关断激发的冲击振动是最主要的。为削弱这一振动,参考文献[157]提出“两步换相法”:如图1-12所示,用传统换相方法换相时,将主开关器件V1、V2同时关断,换相时相电压Up由+Us负跃变至-Us,而两步换相法则将相电流关断过程分成两步:第一步仅关断V1,相电压Up由+Us负跃变至0V(自然换相);第二步再关断V2,这时Up由0V负跃变到-Us(强迫换相),控制第二步与第一步时间间隔为定子固有频率对应周期的一半,这样,第二步与第一步产生的冲击振动相位差为180°,因而相互抵消。参考文献[157]采用不对称半桥主电路,在CCC和APC方式运行下的SR电动机中引入两步换相控制策略,取得显著抑制振动和噪声的效果。

图1-12 一相不对称半桥主电路

“两步换相法”实质上是一种主动振动控制(Active Vibration Control)方法,是SR电动机振动控制策略研究的重要突破。然而,SR电动机振动特性呈多模态特征,一般情况下,因换相产生的冲击振动是包含一系列简谐振型的非正弦周期信号,即存在多个振峰频带,如何从总体最大限度降低定子振动出发优化两步换相的时间间隔值得深入研究。参考文献[171]在参考文献[157]的基础上研究了从总体上最大限度降低SR电动机定子振动的“改进的两步换相法”。针对“两步换相法”存在要求功率变换器主电路必须能提供零电压续流通路的限制,参考文献[172]提出适用于每相只用一个主开关器件的功率变换器主电路抑制振动的“三步换相法”,这是对“两步换相法”的发展。参考文献[34]从获得整体最佳减振效果出发,采用数值优化法对三步换相法的时间参数优化进行了研究。

一般情况下,电压PWM方式斩波期间的电流变化率高于CCC方式,除位置换相引起较大的冲击振动外,斩波期间斩波开关切换亦会引起振动。参考文献[173]的研究表明:电压PWM方式斩波期间电流关断引起的冲击振动和位置换相引起的冲击振动一样,均可通过两步换相法抑制。但在斩波期间的每一斩波段采用两步换相法存在明显局限性,当斩波频率设计值较高或电动机固有频率较低时不宜采用,而为了提高系统动态快速性等性能指标,必须适当提高斩波频率,因此为了在抑制斩波开关切换所引起振动的同时不影响SR电动机电压PWM调速系统的整体性能,应当寻求新思路。

Blaabjerg等比较了不同运行方式下SRD的噪声特性,并提出了随机PWM、随机调整开关角及定子振动主动补偿等方法,指出对定子振动的主动补偿才是一种最为有效的降噪方法[174]。参考文献[176]对SR电动机电压斩波续流方式进行了研究,表明电压斩波控制采用非能量回馈续流方式在抑制转矩脉动及振动等方面较能量回馈续流方式有利。参考文献[179]基于振动幅度正比于相电流变化率的认识,提出在功率变换器前级,即整流器与功率变换器之间增设Buck(降压)斩波器,当SR电动机低速运行时,调节该降压斩波器的占空比以调节功率变换器直流母线电压,从而调节相电流变化率以抑制低速振动。参考文献[180]基于经验公式对SR电动机电磁噪声功率与输出机械功率及运行转速的关系进行了定量分析,并指出径向力峰值与电磁转矩峰值并非分布在同一转子位置上,这一结论有助于研究不牺牲力能指标的振动噪声抑制技术。电磁转矩、径向力虽然均直接与相电流二次方有关,但在不同的转子位置区域,相电流对电磁转矩、径向力的贡献程度差异较大,有鉴于此,参考文献[181]采用模糊控制算法,对相电流进行分区补偿,从而获得优化的指令电流,并通过CCC实现最大转矩不变条件下的转矩脉动、径向力抑制。

尽管SR电动机振动、噪声理论及其控制研究已取得一定进展,但现有研究大多在线性振动理论的框架下展开,并以实验研究为主,所提出的振动、噪声控制策略尚有局限性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。