SR电动机分析与设计的主要问题是针对其内部磁场的非线性及由非线性开关电源供电、相电流波形难以解析等有别于传统电动机的特点,探索SR电动机电磁转矩的分析与准确计算方法。

显然,从SR电动机线性模型出发,即忽略磁路饱和的非线性影响,假定相电感与电流无关,可简化分析,突出SR电动机内部电磁关系的物理本质。P.J.Lawrenson等以线性化分析为基础讨论了SR电动机的极数、相数、极弧设计原则[1],奠定了SR电动机设计理论的基础;J.Corda借助线性模型导出“理想化”SR电动机转矩解析式,为优化设计提供了依据[19];R.Krishnan等基于“平顶波”电流推出SR电动机类似于传统电动机的输出方程,为应用传统方法设计SR电动机,确定其主要尺寸开辟了道路[21]。但实际运行的SR电动机,“平顶波”电流形成的条件并不能保证,因此其应用范围有限;另外,磁路饱和对转矩、功率计算影响很大,而且一个设计得很好的SR电动机,磁路应当是适当饱和的[22,23],因此计及磁路饱和的SR电动机非线性建模对于其性能定量分析与优化设计具有重要意义。

解析法建模具有计算速度快、易于工程应用等优点。A.V.Radun对SR电动机内部饱和磁路模型作了简化,从磁路、电路基本定律出发,导出最小电感、磁链、反向电动势、静转矩和输出功率解析式[24],据此可确定电动机主要尺寸,对设计好的电动机校核其性能。参考文献[14]给出推导SR电动机4个特殊转子位置处的磁化曲线解析式,在此基础上,拟合出其他位置处的磁化曲线,建立了电磁转矩的分段解析式,兼顾了计算精度和计算速度。指数函数能较准确地描述SR电动机磁链饱和区的非线性,Spong等首先提出了基于指数函数的SR电动机高精度非线性磁链解析模型[25],参考文献[26]将混沌变异粒子群(CMPSO)算法应用于该解析模型的参数离线快速辨识。参考文献[41]提出了另一种用指数函数表达的高精度磁链模型。参考文献[27]针对应用高精度磁链解析模型求解SR电动机电磁转矩计算量大的问题,提出了一种用最高次谐波为4次的傅里叶级数表示的磁链解析模型,其各次谐波的系数为相电流的6阶多项式,基于该模型的转矩计算过程简洁迅速,可用于实时控制。

二维非线性有限元法的进步,有力地支持了SR电动机内部饱和磁场的分析及电磁转矩的准确计算和动态仿真[11,14,38]。随着人工神经网络技术的发展,多层前向神经网络[反向传播(BP)神经网络、径向基函数(RBF)神经网络]被应用于SR电动机非线性映射建模[28,29]。

随着研究的深入,SR电动机的计算机辅助设计(CAD)[2,14]、铁耗计算[30,31]、优化设计[32,33]近年来均取得了进展。同时,相绕组连接方式[34,35]、单相SR电动机[2,14,36,37]、直线SR电动机[10,39]、旋转-直线SR电动机[40]及新型结构SR电动机的研究亦受到重视。参考文献[34]指出,对三相(6/4)、四相(8/6)SR电动机分别采用极性分布为NSNSNS、NSNSNSNS的绕组联结方式有利于抑制振动噪声;参考文献[35]表明,相邻两相为短磁路励磁模式的SR电动机,可获得较高的平均转矩。单相SR电动机在低成本、小功率应用场合颇具竞争力,但传统的单相SR电动机无自起动能力,在发展初期,主要采用辅助起动结构,以克服单相SR电动机的起动盲区,如在定子极加装永久磁钢(Parking Mag-net)或在转子两齿极间对称地嵌入导电的涡流嵌块[2,14];最近则出现了混合励磁的单相SR电动机新结构[36],其定子有4个磁阻凸极和2个永磁磁极,4个转子凸极表面的下方均开有小长孔以达到阶梯气隙转子的功能,获得自起动能力,其瞬时转矩为磁阻转矩和永磁反应转矩的合成,转矩密度和转矩的平滑性均较高。参考文献[37]提出了一种不采用永久磁钢等辅助起动结构但可自起动的新型单相SR电动机及其新型双绕组功率变换器拓扑。

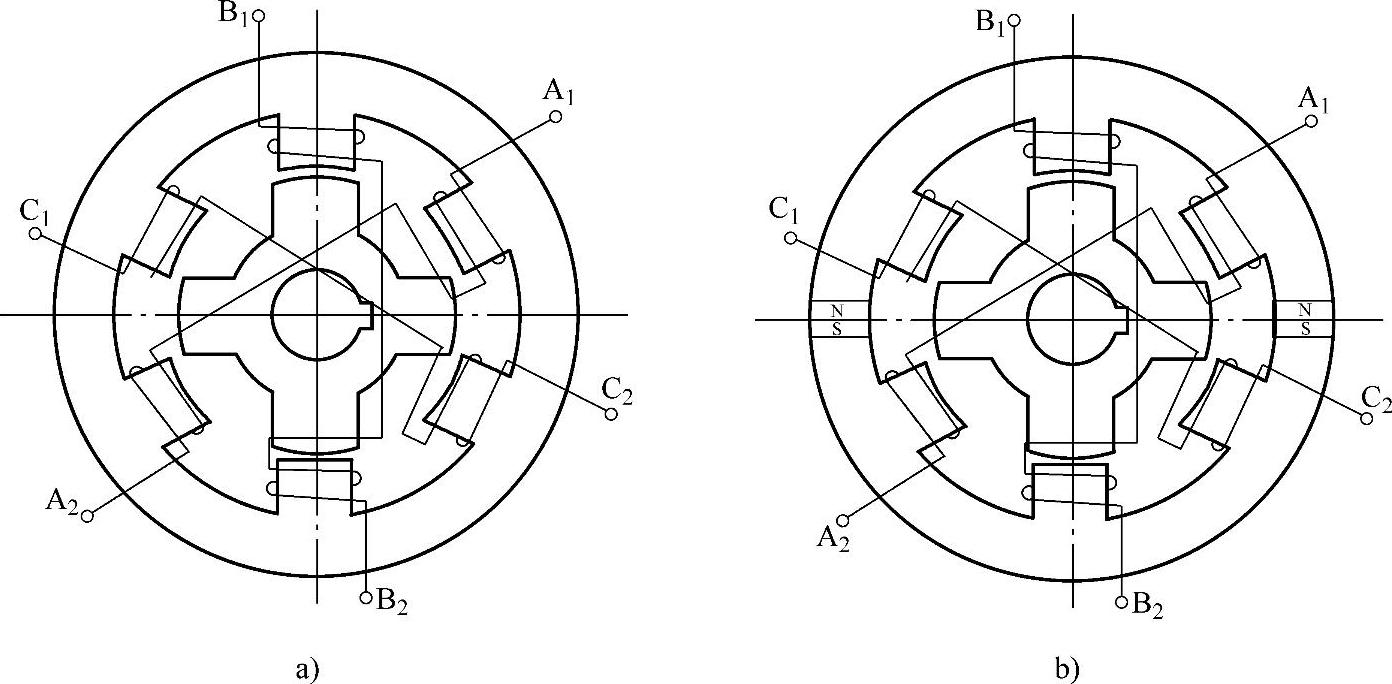

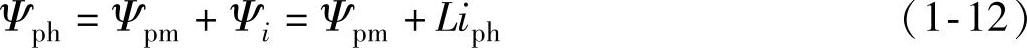

20世纪90年代,针对常规SR电动机单位体积能量转换密度低于电磁式电动机等局限,Yuefeng Liao等提出了“双凸极电动机(Double Salient Motor)”这一新型电动机[42]。图1-10b为三相(6/4极)双凸极永磁电动机(Doubly Salient Per-manent Magnet Motor,简称DSPM电动机)结构示意图,为了对比,图1-10a给出常规三相(6/4极)SR电动机结构示意图。

图1-10 双凸极永磁电动机与SR电动机结构对比

a)6/4极SR电动机(采用极性分布为NNNSSS的绕组联结方式) b)6/4极DSPM电动机

由图1-10可见,DSPM电动机在保留SR电动机定、转子“双凸极”、径向相对定子集中绕组顺串或并联成一“相”这些结构特征的同时,在定子轭中对称嵌入了两块高性能永久磁钢,使其工作原理本质上有别于SR电动机,有的参考文献称其为永磁式开关磁阻电动机[14,44]。

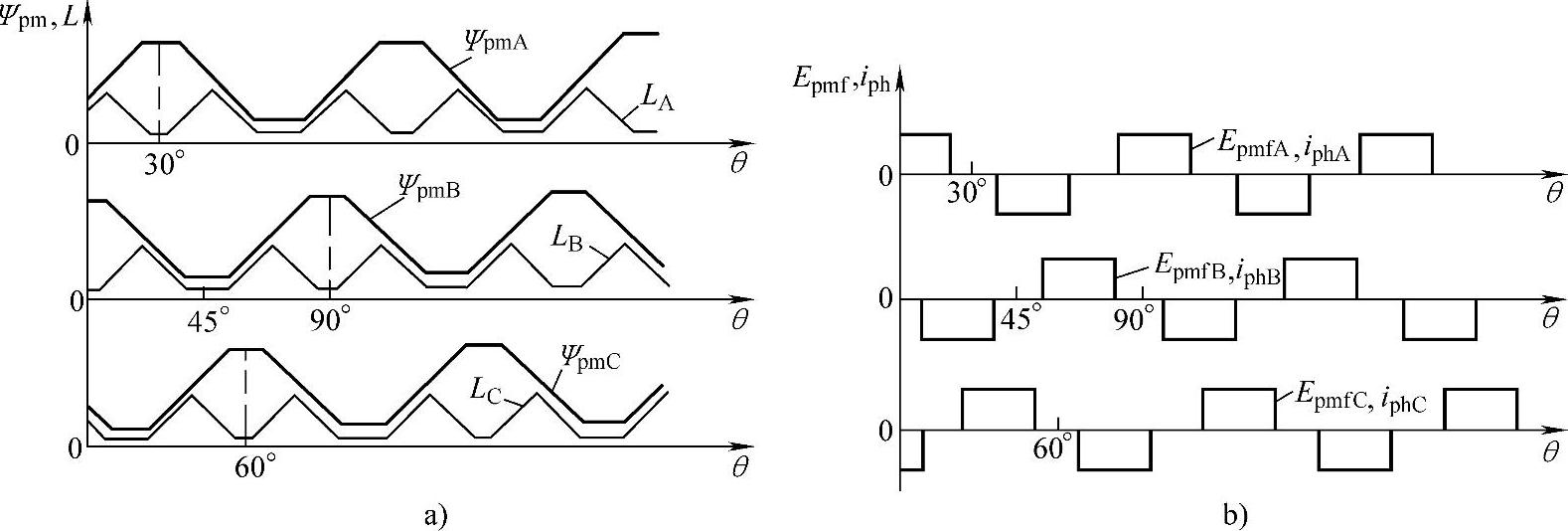

DSPM电动机中的气隙磁场主要由永久磁钢建立。在理想空载(即各相电流均为零)时,永久磁钢在各相绕组中的永磁磁链Ψpm将随转子位置θ的变化而周期性地近似线性变化,显然,当定子极和转子极重合时,Ψpm最大,而定、转子极对槽时,Ψpm最小。图1-11a给出以图1-10b定、转子相对位置为计时零点三相绕组永磁磁链Ψpm随转子位置θ变化的分布(设电动机逆时针旋转),对应于Ψpm的“理想”线性变化,三相绕组所感应的“理想”方波永磁反电动势Epmf如图1-11b所示。

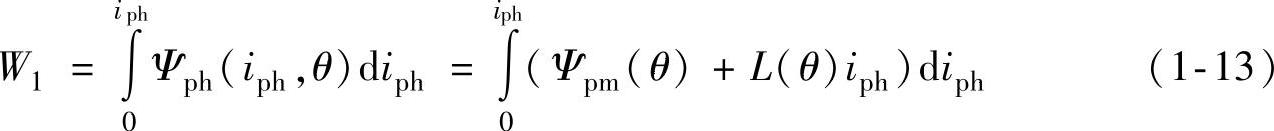

DSPM电动机负载运行时,相电流为iph,其在相绕组中将产生自感磁链Ψi,对Ψi而言,永久磁钢呈相当于气隙的高磁阻,这迫使Ψi沿相邻极铁心闭合,由于当定子极和转子极重合时,Ψi的路径经大的气隙闭合,故对应电感值和定、转子极对槽位置时电感值一样,均为最小值;而在定、转子极一半重叠位置处,Ψi闭合路径经过的气隙最小,对应电感值最大。三相绕组“理想”线性电感分布如图1-11a所示,与SR电动机比较,DSPM电动机在定、转子极重合位置时的小电感使其相电流能够迅速换向。设通入的三相电流为图1-11b所示的“理想”方波电流,即在相绕组永磁磁链Ψpm增加区通入幅值为Im的“正向电流”增强Ψpm,在Ψpm减少区通入幅值为Im的“负向电流”削弱Ψpm。为了阐明DSPM电动机电磁转矩产生的本质,基于线性假设,以一相绕组单独通电为例进行分析[14,42-44],这时相绕组磁链Ψph为永磁磁链Ψpm与其自感磁链Ψi之和,即

对应的磁共能为

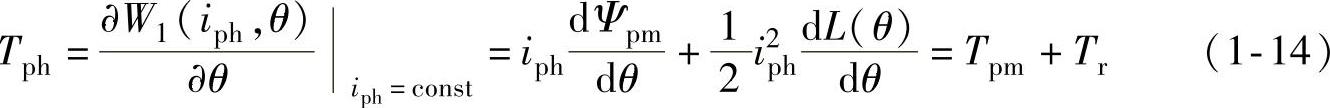

由机电能量转换原理,一相电磁转矩为(https://www.xing528.com)

图1-11 三相6/4极DSPM电动机永磁磁链、相电感、永磁感应电动势、相电流波形

a)永磁磁链、相电感分布 b)永磁感应电动势、相电流波形

由式(1-14)可知:

1)DSPM电动机的瞬时转矩除包含SR电动机的磁阻转矩分量Tr之外,还有相电流与永磁磁链作用产生的永磁反应转矩分量Tpm。由于永磁体的存在,相电感较小,故Tr较小;而且若相电流为图1-11所示的“理想”方波电流,在一个转子角周期中,磁阻转矩的平均值则为零。因此,DSPM电动机的电磁转矩主要分量不是磁阻转矩,而是永磁反应转矩分量Tpm。从Tpm产生的机理看,正是因为定、转子的“双凸极”结构导致不同定、转子相对位置时相绕组永磁磁链变化,产生永磁感应电动势Epmf,而Epmf对供电电源反作用的结果是吸收电功率Pmf=Epmfiph,以气隙磁场为媒介,Pmf转化为转子机械功率(Pmf=Tpmω,ω为转子角速度),因此冠以“双凸极永磁电动机”这一名称突出体现了这类电动机主要靠“双凸极”变磁阻效应引起的相绕组永磁磁链变化实现机电能量转换的工作原理。

2)永磁反应转矩分量Tpm的方向由永磁磁链随转子位置变化的增减性和相电流方向共同决定:当永磁磁链增量为正(Epmf>0)时,若通入增强永磁磁链的“正电流(iph>0)”,可以使Epmf吸收电功率(Epmfiph>0),生成与转速方向一致的正向Tpm(Tpm>0);当永磁磁链增量为负(Epmf<0)时,若通入削弱永磁磁链的“负电流(iph<0)”,仍可以使Epmf吸收电功率(Epmfiph>0),生成正向Tpm。可见,DSPM电动机从原理上克服了“单边励磁”磁阻电动机材料利用率不高的局限,在整个转子角周期中,相绕组均可通电产生电动转矩。双凸极电动机调速系统结构与图1-5所示的SRD基本一样,即由双凸极电动机、位置检测器、电流检测器、控制器、功率变换器等组成,但其功率变换器由于需提供双极性的相电流,故应采用双极性的功率变换器主电路,适合于三相DSPM电动机的桥式主电路的拓扑与图1-8所示的BLDCM三相全波逆变主电路完全一致。和SRD一样,控制器根据速度给定与速度反馈的误差及电流传感器、位置传感器的反馈信号,控制各主开关器件的工作状态,实现双凸极电动机电磁转矩控制。

结构与SRD相似的双凸极电动机调速系统,不仅保留了SRD结构坚固、简单、调速范围宽、效率高、惯性小、动态响应好、容易实现四象限运行、适用于高速与环境恶劣场合等优点,而且克服了SR电动机作为“单边励磁”磁阻电动机所存在的主要局限性,和SRD比较,DSPM电动机调速系统具有如下优点[14,42,43]:

1)因相电感小,不仅电流换向容易,而且在电流换向期间返还电源的绕组储能很小,因此其能量比率高,所需功率变换器伏安容量小;

2)因主磁场由高性能永磁体建立,相绕组匝数较少,相电流较小,铜耗较低,故可提高系统效率;

3)因在一个转子极距中,绕组均可通电工作,产生电动转矩,故增大了输出转矩,提高了单位体积能量转换密度和转矩密度;而且正因为在永磁磁链上升、下降区,分别施加正、负相电流,均能产生正转矩,因此其转矩脉动较小;因为相电流换向位置处的电感小,故换向冲击振动和噪声较小。

但和SRD比较,DSPM电动机调速系统也有如下不足:

1)永久磁钢的引入,削弱了SR电动机结构整体性好、坚固、简单、加工容易及允许温升高的优势;

2)DSPM电动机中的磁阻转矩虽然是电磁转矩的次要成分,且在理想条件下,其平均值为零,但实际运行中,若控制参数不合适,其不仅可能形成负的平均转矩,削弱电动机的输出转矩,而且会增大瞬时转矩脉动;

3)和异步电动机变频调速系统、BLDCM及PMSM调速系统一样,DSPM电动机采用双极性功率变换器,以能提供正、负向电流,不仅所用主开关器件多(每相至少要用两个主开关器件),而且存在因误触发使上、下桥臂直通故障的隐患。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。