1.创建加工辅助线

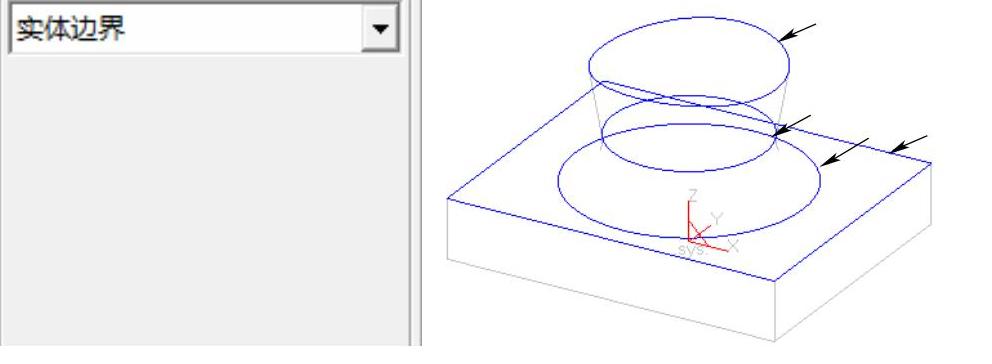

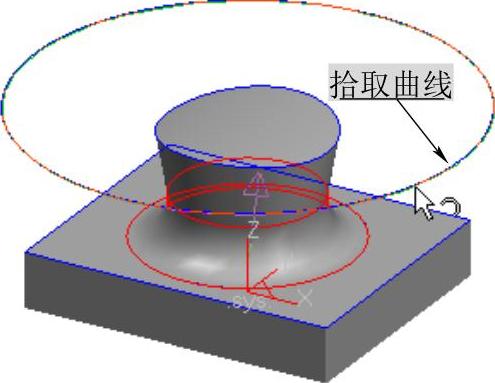

1)选择下拉菜单“造型”→“曲线生成”→“相关线”命令,或者单击“曲线生成栏”工具栏上的“相关线”按钮 ,选取“实体边界”方式,创建如图8-255所示的实体边界。

,选取“实体边界”方式,创建如图8-255所示的实体边界。

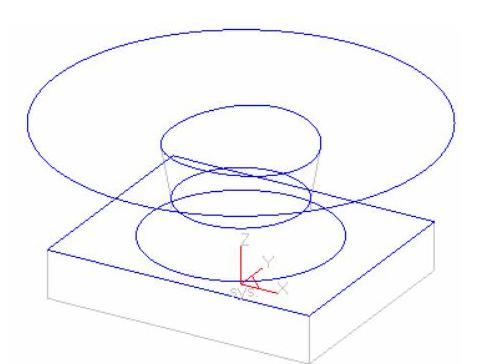

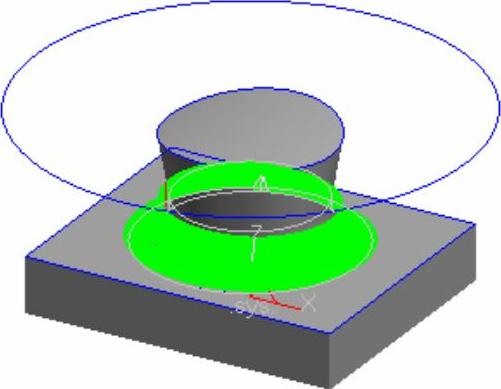

2)选择下拉菜单“造型”→“曲线生成”→“圆”命令,或者单击“曲线生成栏”工具栏上的“圆”按钮 ,选取“圆心_半径”画圆方式,输入圆心为(0,0,100),半径为120mm,结果如图8-256所示。

,选取“圆心_半径”画圆方式,输入圆心为(0,0,100),半径为120mm,结果如图8-256所示。

图8-255 创建实体边界图

图8-256 创建圆

2.设置加工工件

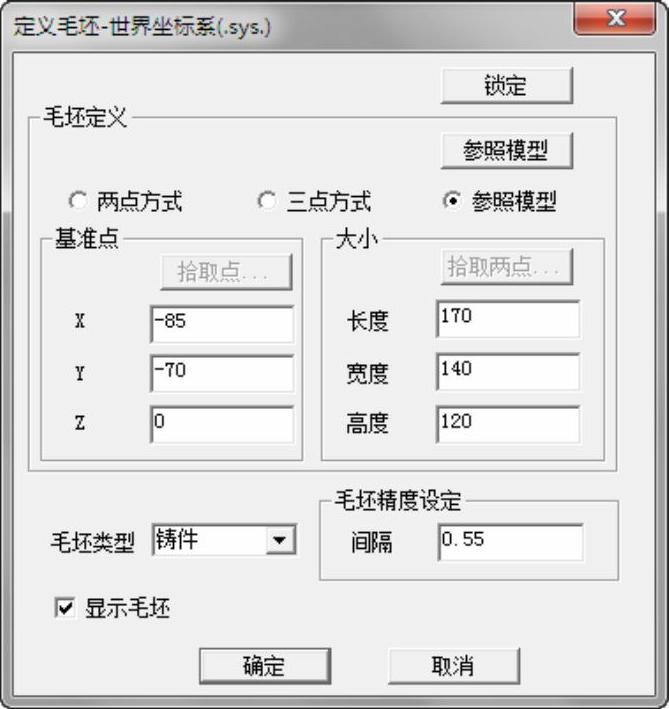

1)双击“加工管理”中的“毛坯”标识,系统弹出“定义毛坯”对话框,如图8-257所示。

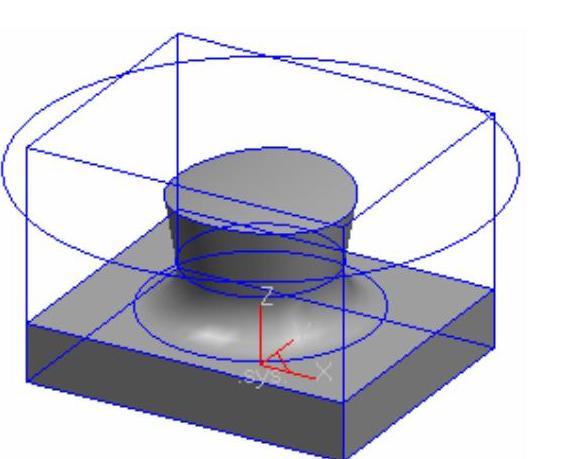

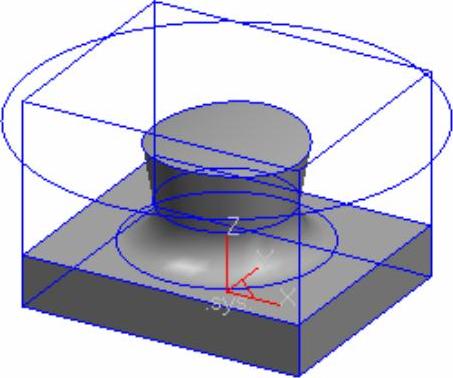

2)设置毛坯形状为立方体,选中“参照模型”,单击“参照模型”按钮,勾选“显示毛坯”,以在显示窗口中以线框形式显示毛坯,单击“定义毛坯”对话框中的“确定”按钮,完成加工工件设置,如图8-258所示。

图8-257 “定义毛坯”对话框

图8-258 设置的工件

3.等高线粗加工

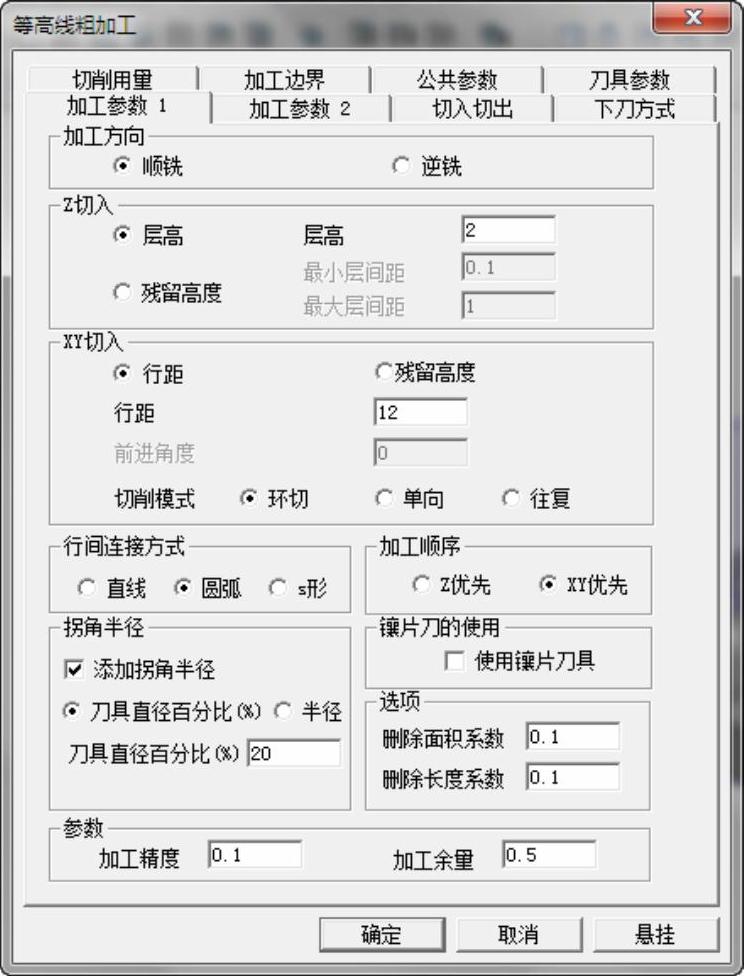

1)选择下拉菜单“加工”→“粗加工”→“等高线粗加工”或单击“等高线粗加工”按钮 ,弹出“等高线粗加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z切入”为“层高”,“XY切入”为“行距”,“切削模式”为“环切”,“行间连接方式”为“圆弧”,“加工顺序”为“XY优先”。“层高”“行距”“加工精度”“加工余量”参数数值如图8-259所示。

,弹出“等高线粗加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z切入”为“层高”,“XY切入”为“行距”,“切削模式”为“环切”,“行间连接方式”为“圆弧”,“加工顺序”为“XY优先”。“层高”“行距”“加工精度”“加工余量”参数数值如图8-259所示。

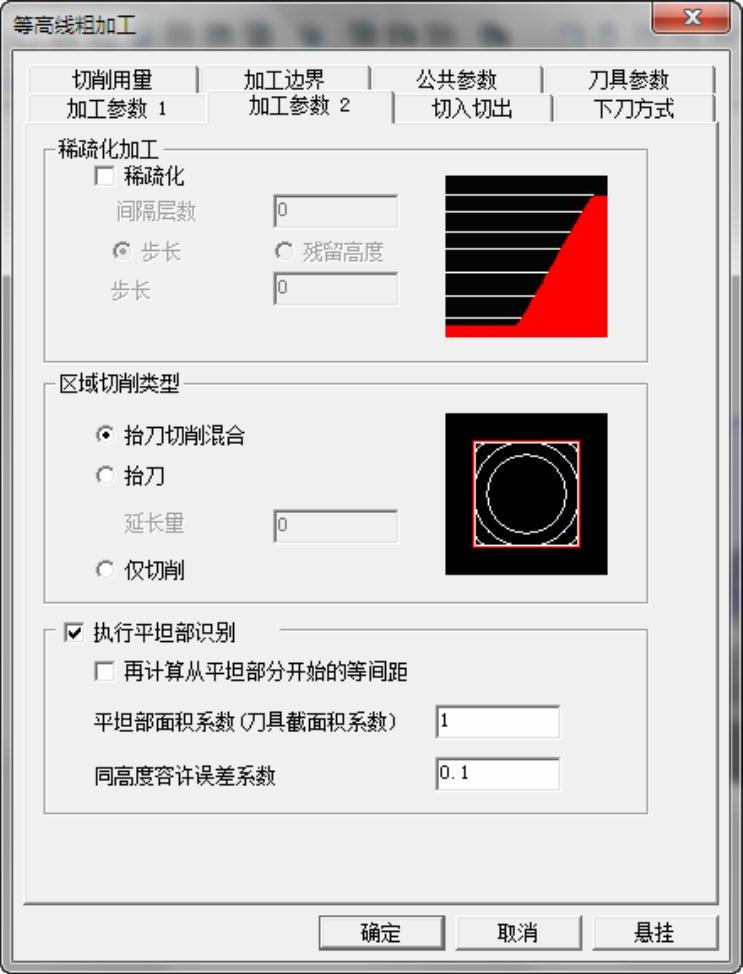

2)单击“加工参数2”选项卡,设置“区域切削类型”为“抬刀切削混合”,“稀疏化加工”和“执行平坦部识别”选系统默认,具体如图8-260所示。

图8-259 “加工参数1”选项卡

图8-260 “加工参数2”选项卡

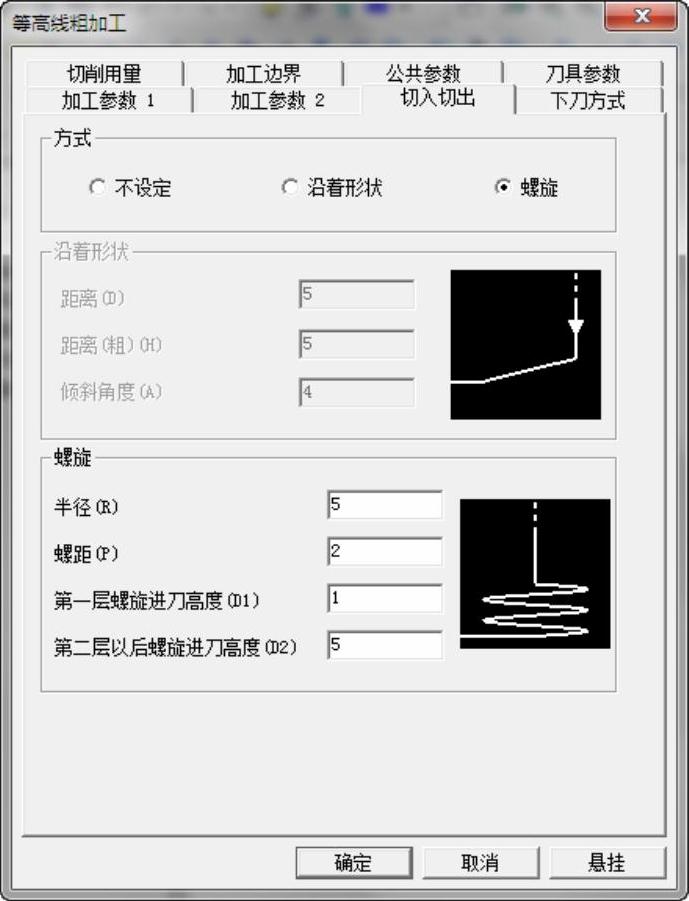

3)单击“切入切出”选项卡,设置“方式”为“螺旋”,具体参数如图8-261所示。

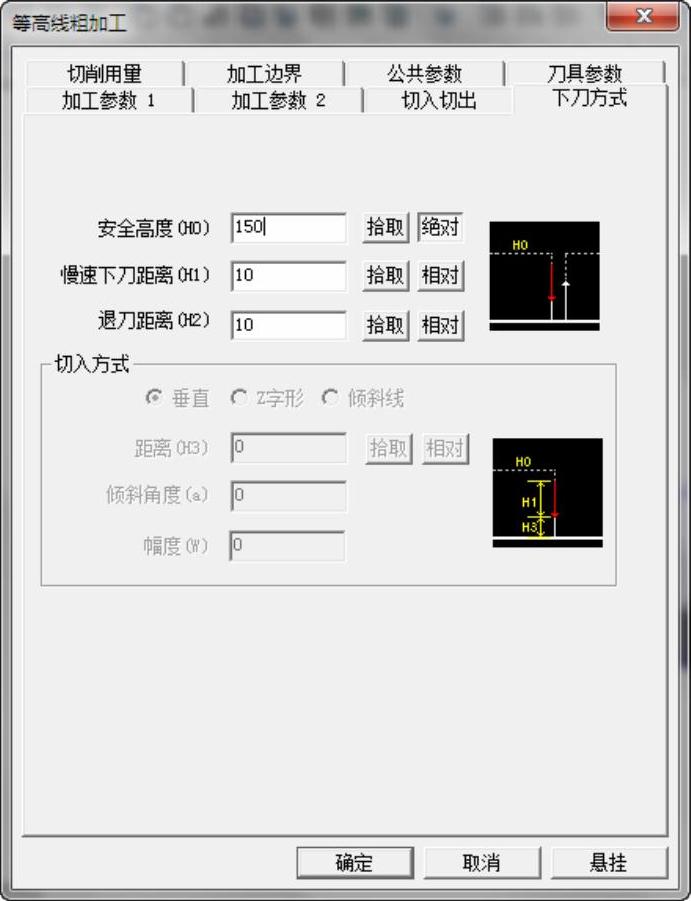

4)单击“下刀方式”选项卡,“安全高度”“慢速下刀距离”“退刀距离”“距离”参数数值如图8-262所示。

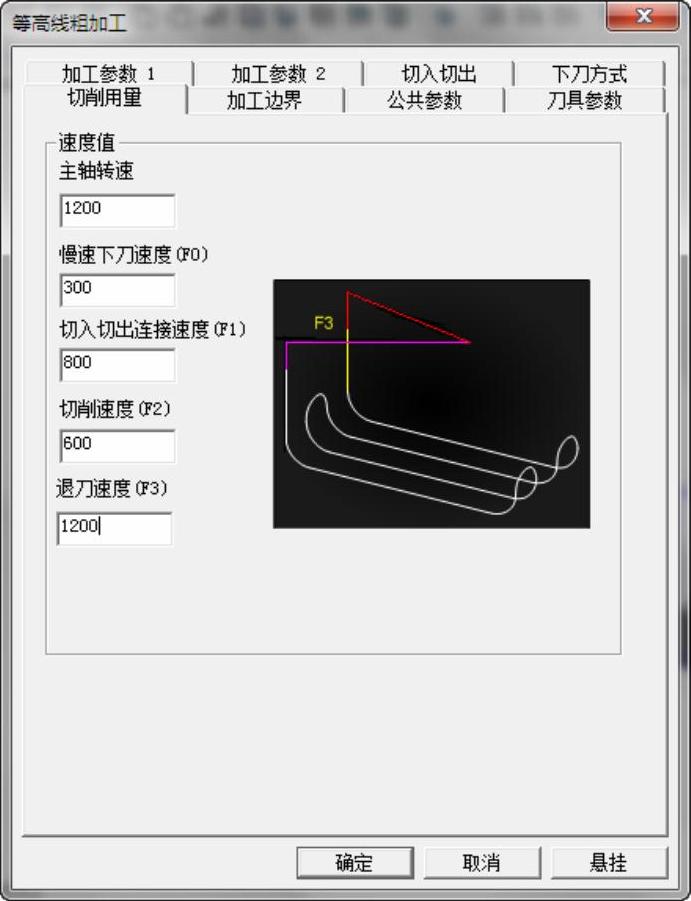

5)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”参数数值如图8-263所示。

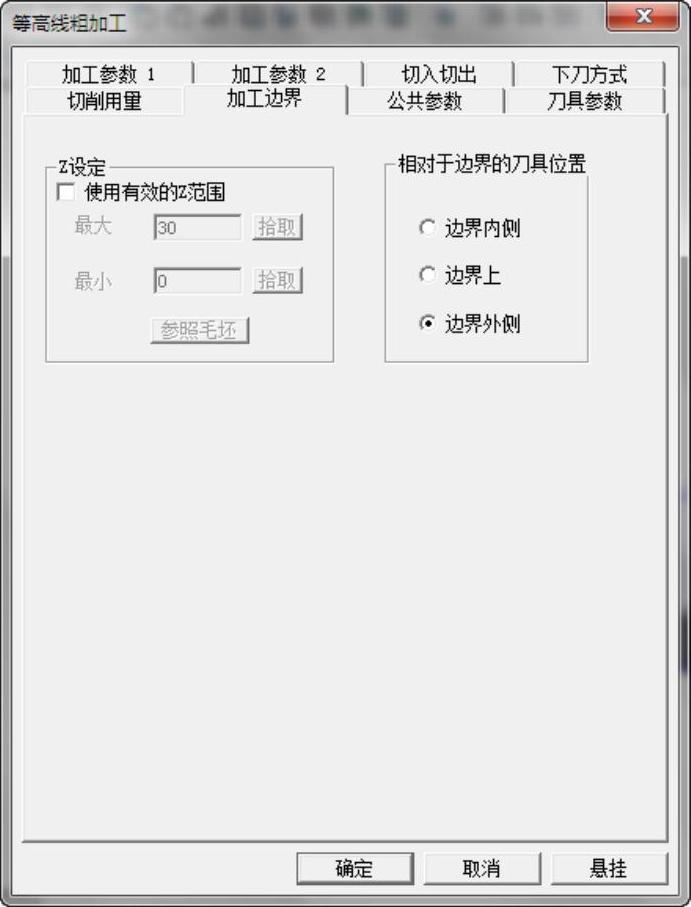

6)单击“加工边界”选项卡,取消“使用有效的Z范围”,设置“相对于边界的刀具位置”为“边界外侧”,“最大”、“最小”参数数值如图8-264所示。

图8-261 “切入切出”选项卡

图8-262 “下刀方式”选项卡

图8-263 “切削用量”选项卡

图8-264 “加工边界”选项卡

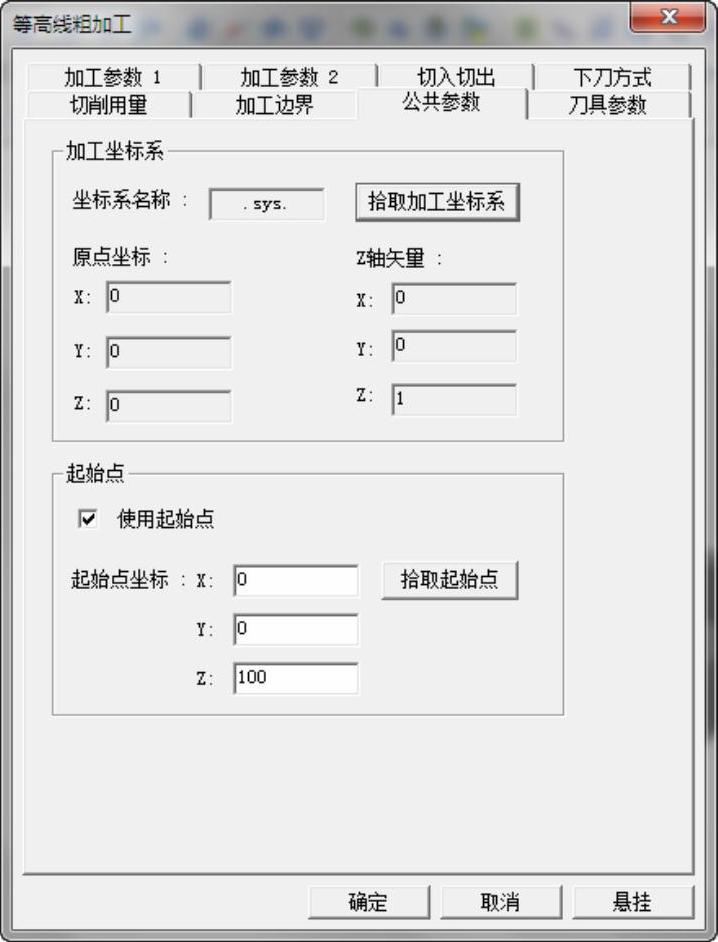

7)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图8-265所示。

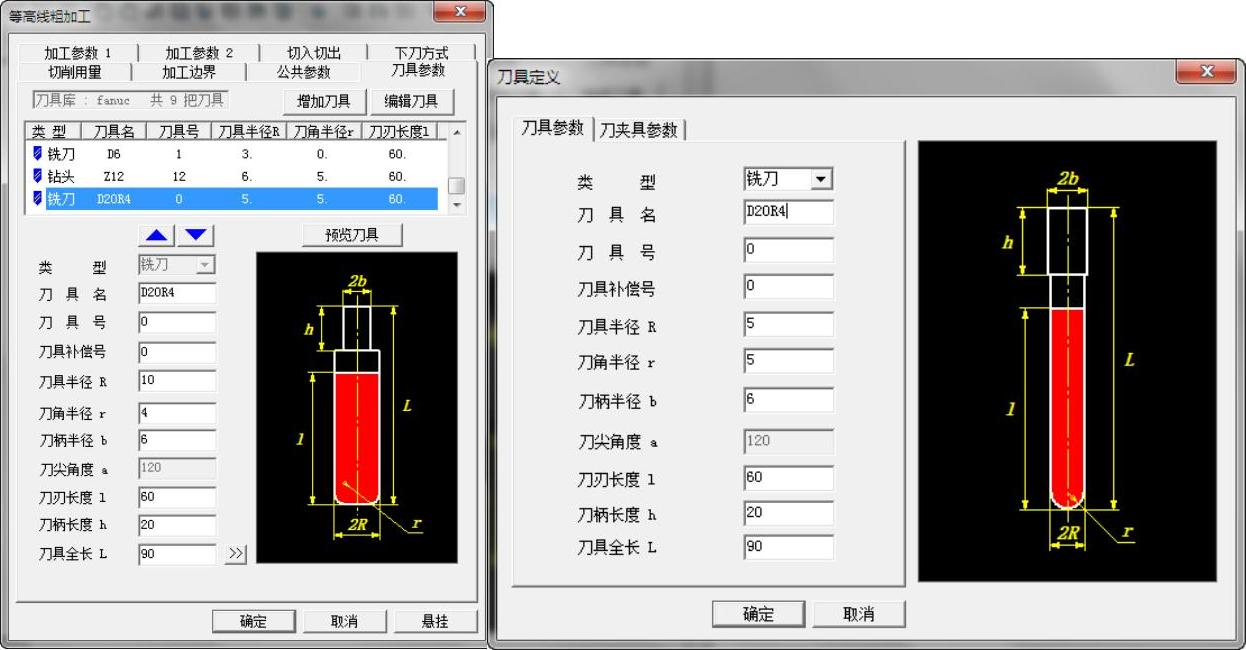

8)单击“刀具参数”选项卡,单击“增加刀具”按钮,设置刀具名为D20R4,D代表刀具直径,R代表刀具半径的平底刀,其他“刀具参数”数值如图8-266所示。

图8-265 “公共参数”选项卡

图8-266 “刀具参数”选项卡

9)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,按W键拾取所有图元,单击鼠标右键结束拾取。系统继续提示“拾取加工边界”,单击鼠标右键结束拾取,如图8-267所示。

10)单击鼠标右键确认后系统开始计算,生成图8-268所示轨迹。

图8-267 拾取的加工对象

图8-268 生成刀具轨迹

11)在“加工管理”树中选中刀具轨迹,然后单击鼠标右键,在弹出的下拉菜单选取“隐藏”命令,刀具轨迹就被隐藏了。

4.五轴曲面区域精加工顶面

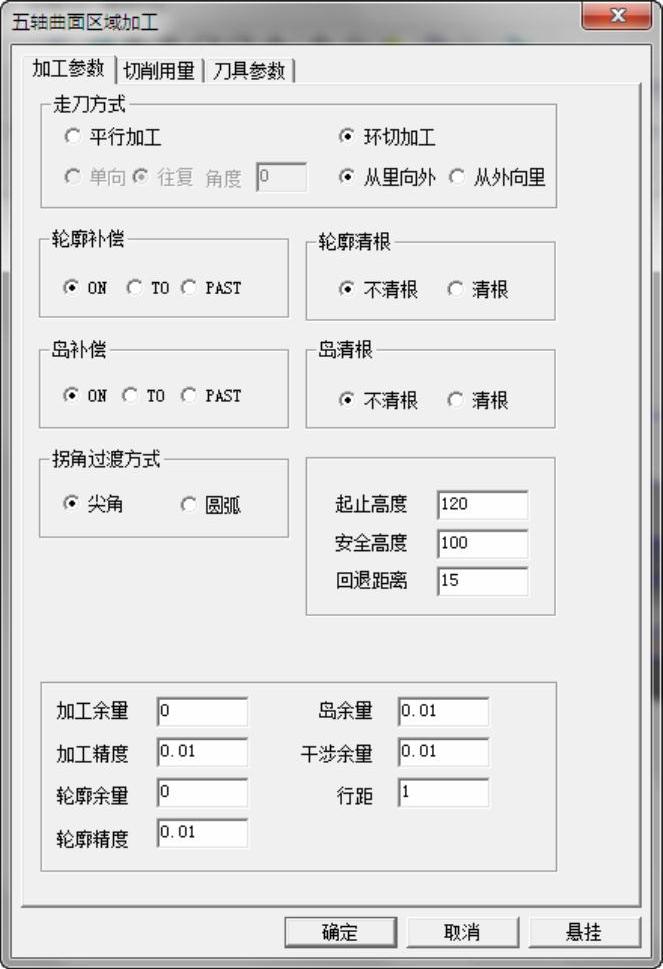

1)选择下拉菜单“加工”→“多轴加工”→“五轴曲面区域加工”命令,弹出“五轴曲面区域加工”对话框。单击“加工参数”选项卡,设置“走刀方式”为“环切加工”和“从里向外”,其他参数如图8-269所示。

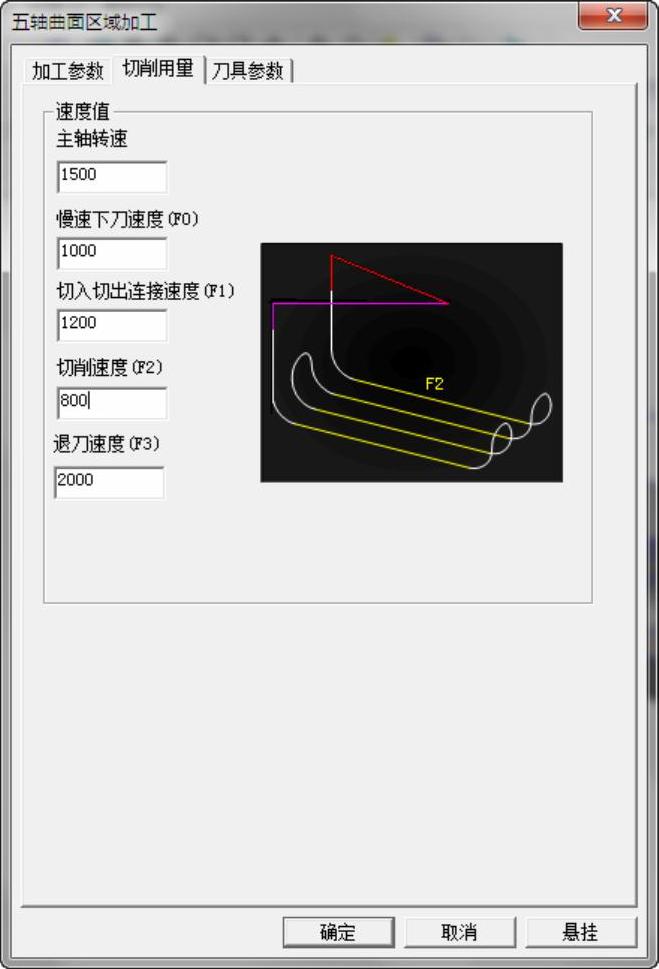

2)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”参数数值如图8-270所示。

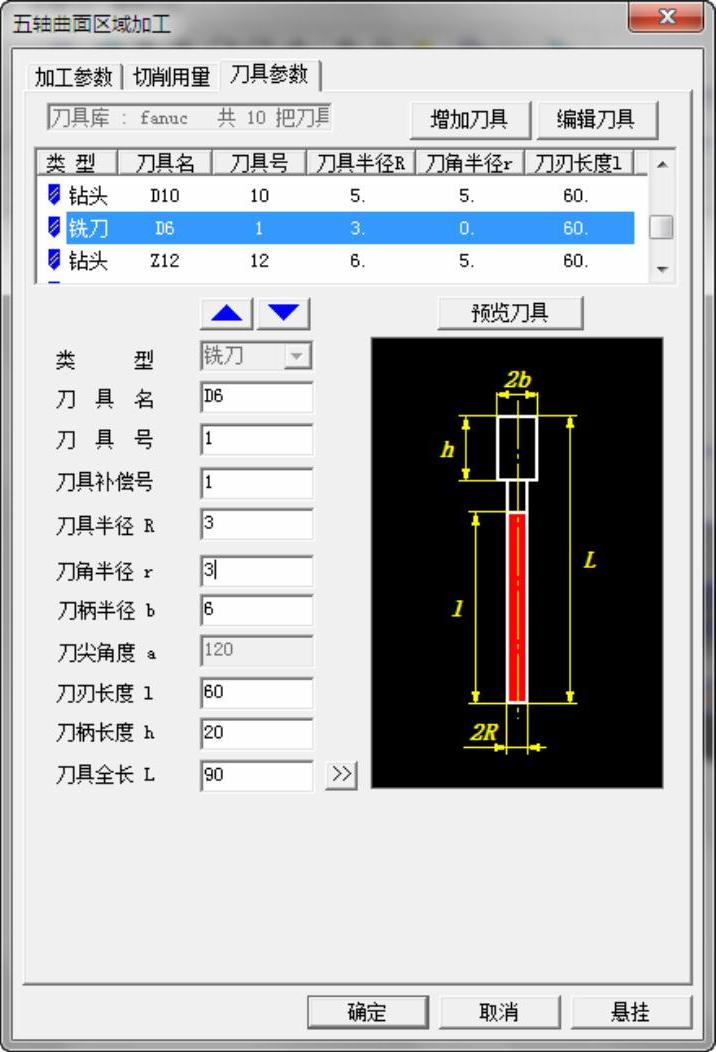

3)单击“刀具参数”选项卡,选择刀具名称为D6球铣刀,其他“刀具参数”数值如图8-271所示。

图8-269 “加工参数”选项卡

图8-270 “切削用量”选项卡

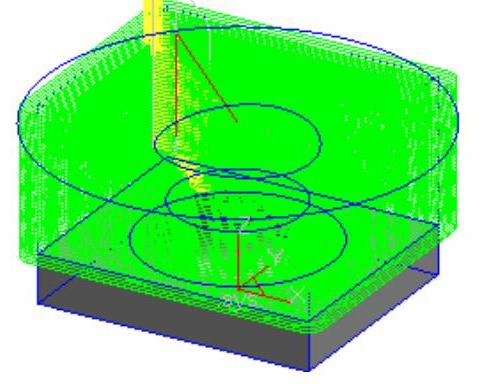

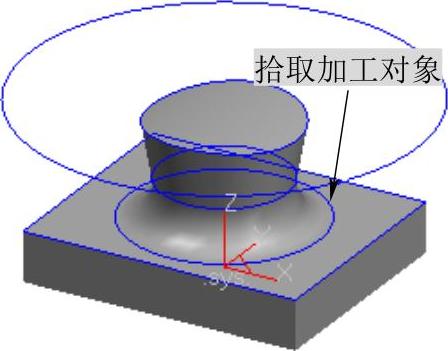

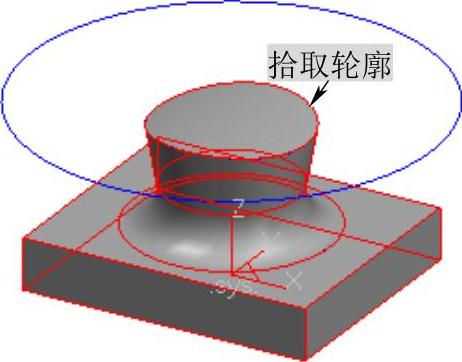

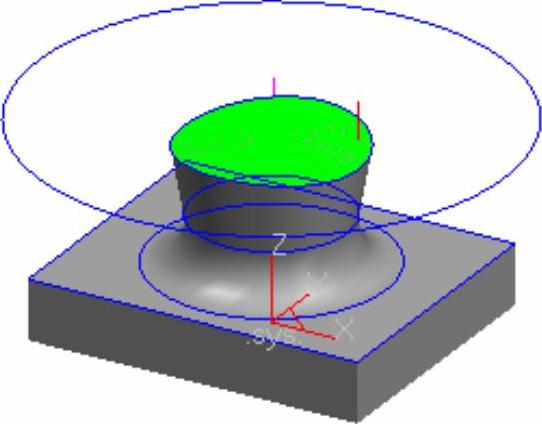

4)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,直接拾取如图8-272所示的整个实体,并单击鼠标右键结束选取。系统继续提示“拾取轮廓”,直接拾取图8-273所示的轮廓曲线,确定链搜索的方向。

5)系统接着提示“拾取岛屿”“拾取干涉曲面”“拾取参考曲面”,单击鼠标右键后系统开始计算,生成轨迹如图8-274所示。(https://www.xing528.com)

图8-271 “刀具参数”选项卡

图8-272 拾取加工对象

图8-273 拾取轮廓

图8-274 生成刀具轨迹

6)在“加工管理”树中选中刀具轨迹,然后单击鼠标右键,在弹出的下拉菜单选取“隐藏”命令,刀具轨迹就被隐藏了。

5.五轴侧铣精加工侧壁

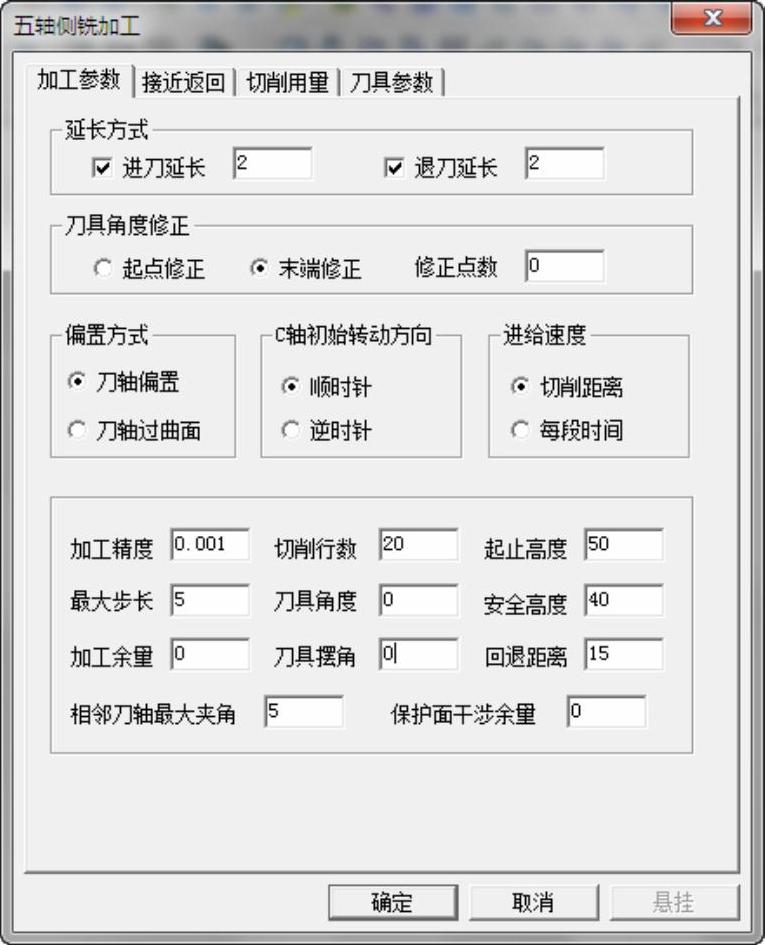

1)选择下拉菜单“加工”→“多轴加工”→“五轴侧铣加工”命令,弹出“五轴侧铣加工”对话框。单击“加工参数”选项卡,设置“延长方式”为“进刀延长”和“退刀延长”,“偏置方式”为“刀轴偏置”,其余参数如图8-275所示。

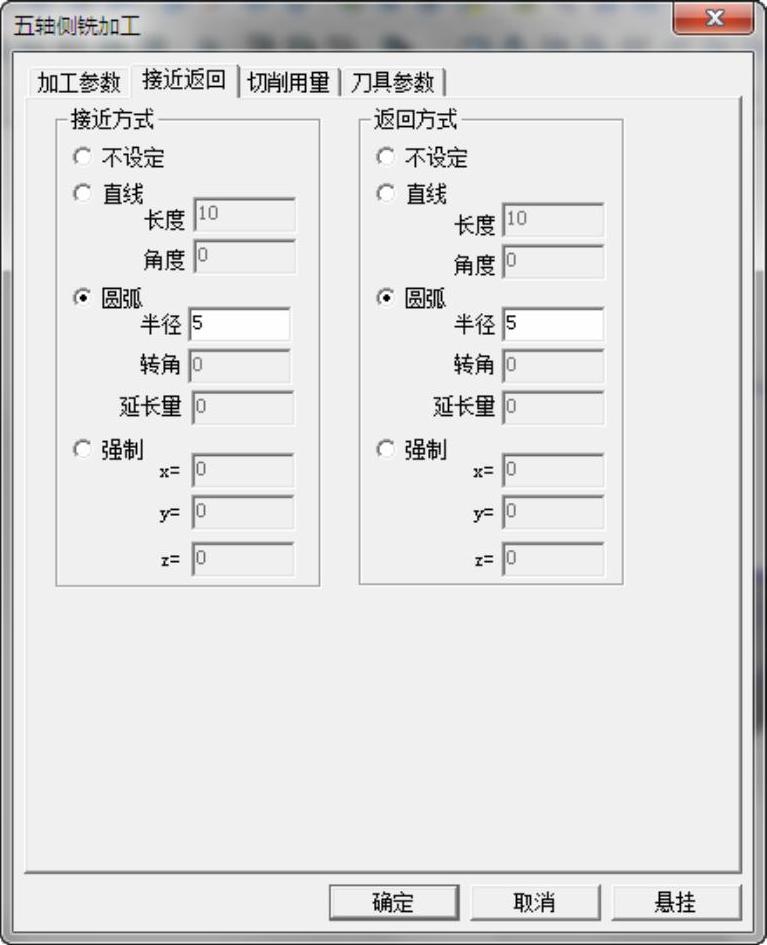

2)单击“接近返回”选项卡,在“接近方式”与“返回方式”中均选为“圆弧”,设置圆弧“半径”参数数值如图8-276所示。

图8-275 “加工参数”选项卡

图8-276 “接近返回”选项卡

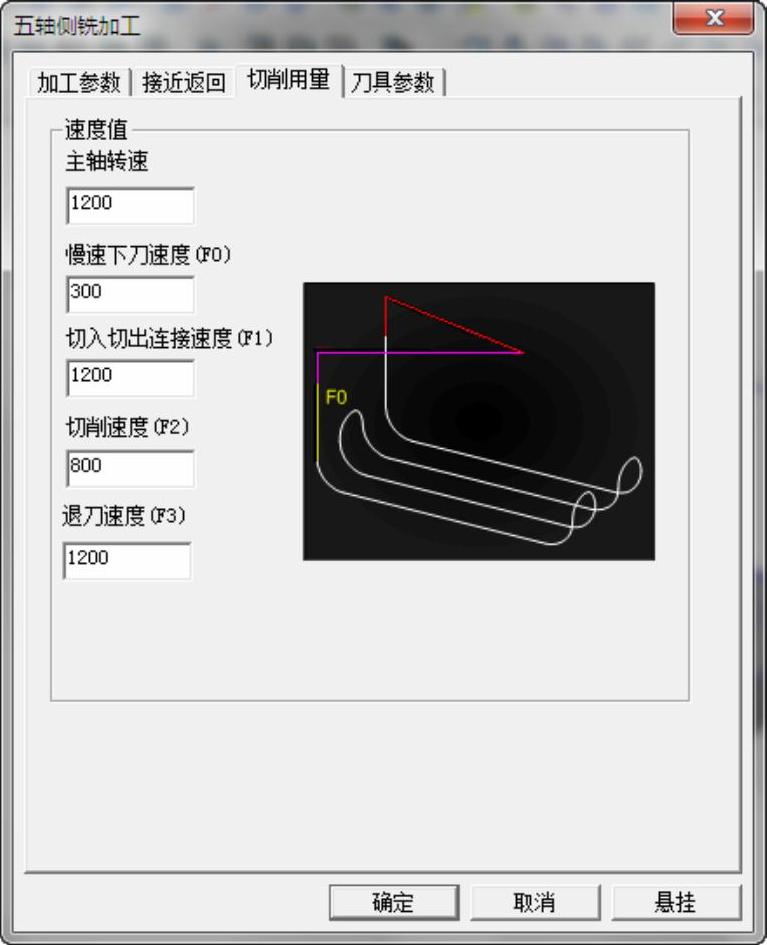

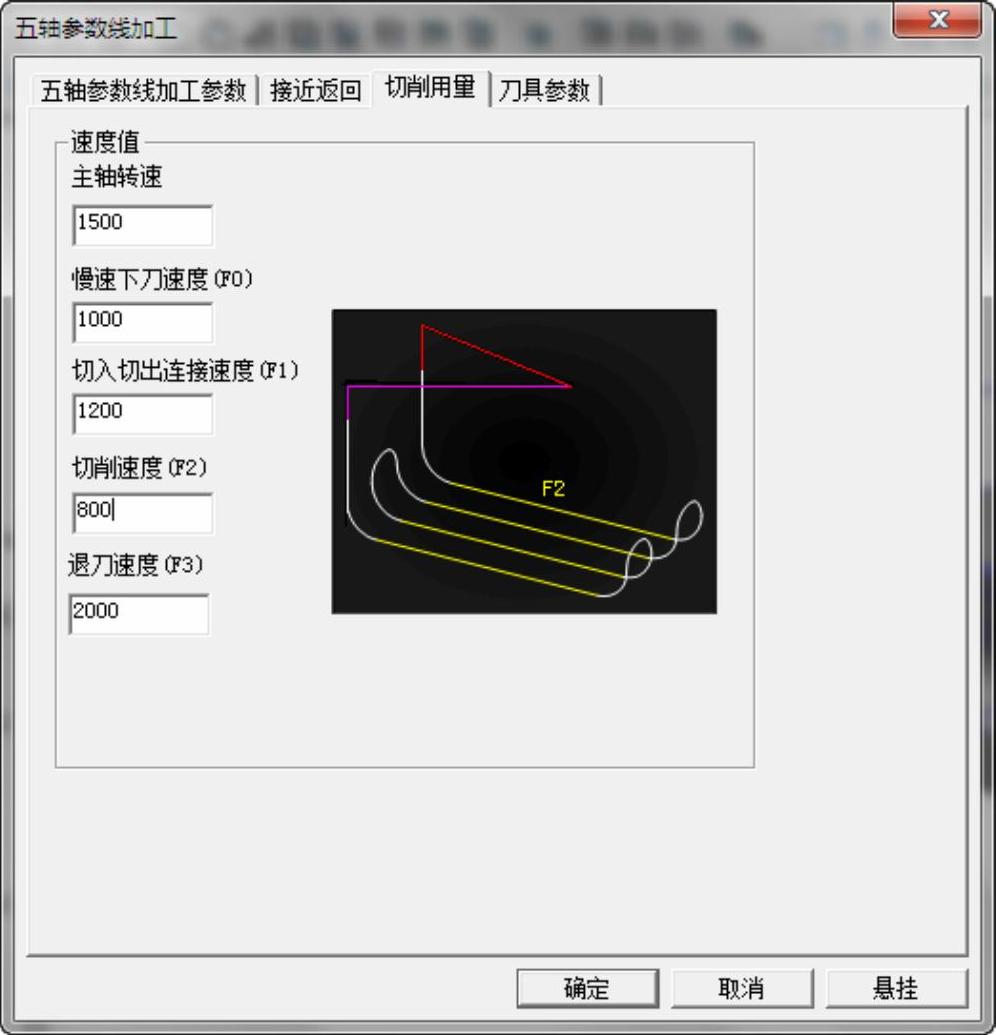

3)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”参数数值如图8-277所示。

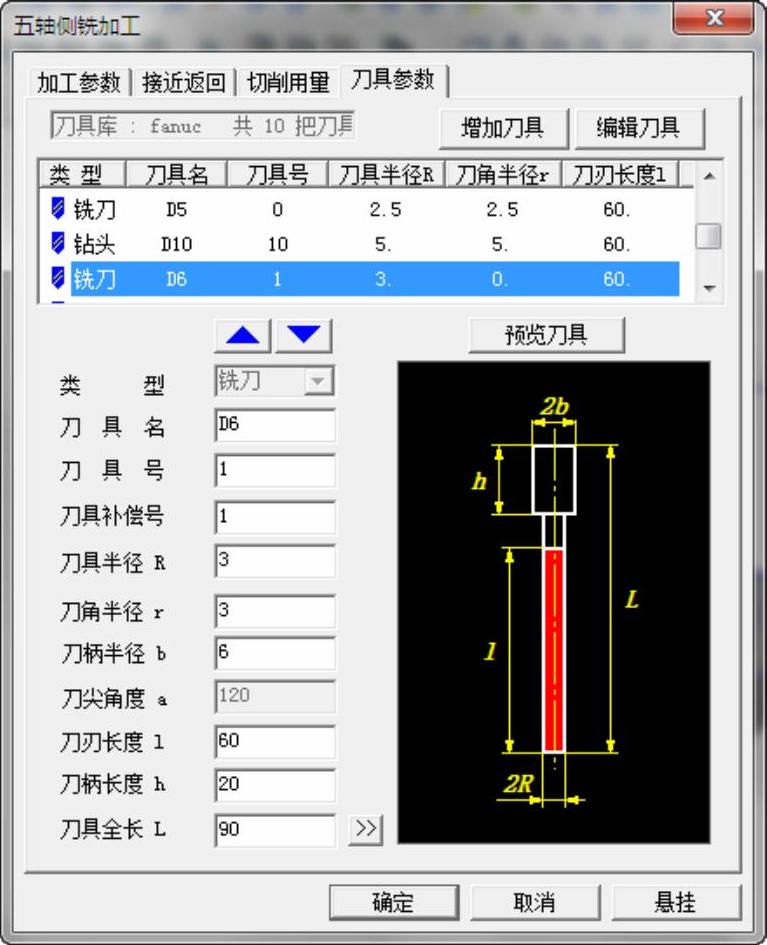

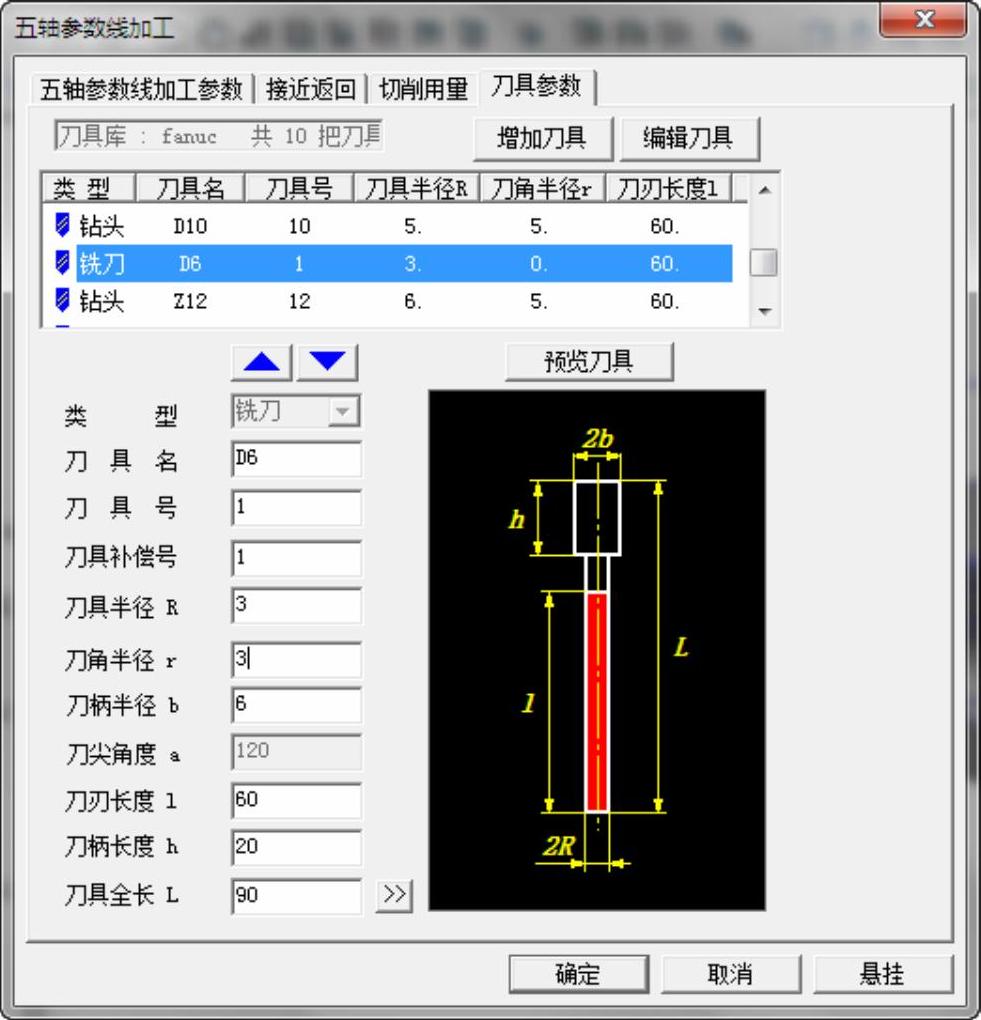

4)单击“刀具参数”选项卡,选择刀具名称为D6球铣刀,D代表刀具直径。具体“刀具参数”数值如图8-278所示。

图8-277 “切削用量”选项卡

图8-278 “刀具参数”选项卡

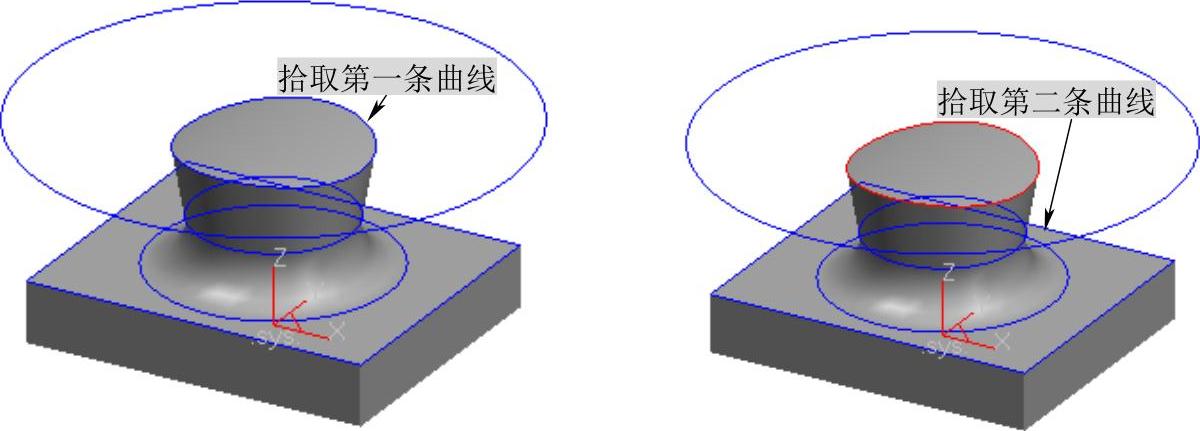

5)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取第一条曲线”、“拾取第二条曲线”,直接拾取如图8-279所示的两条曲线,并确定搜索链方向一致。系统继续提示“拾取进刀点”,直接拾取曲面边界任意一点即可,并确定“拾取箭头方向”指向实体外面。

图8-279 拾取的加工曲线

6)拾取进刀点后,系统接着提示“切换加工方向”,直接单击鼠标右键后系统开始计算,生成图8-280所示轨迹。

7)在“加工管理”树中选中刀具轨迹,然后单击鼠标右键,在弹出的下拉菜单选取“隐藏”命令,刀具轨迹就被隐藏了。

图8-280 生成刀具轨迹

6.五轴参数线精加工圆角面

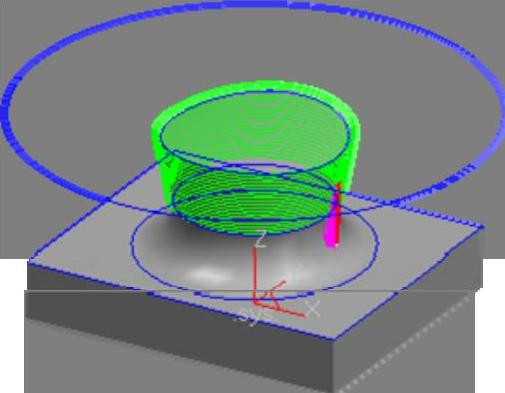

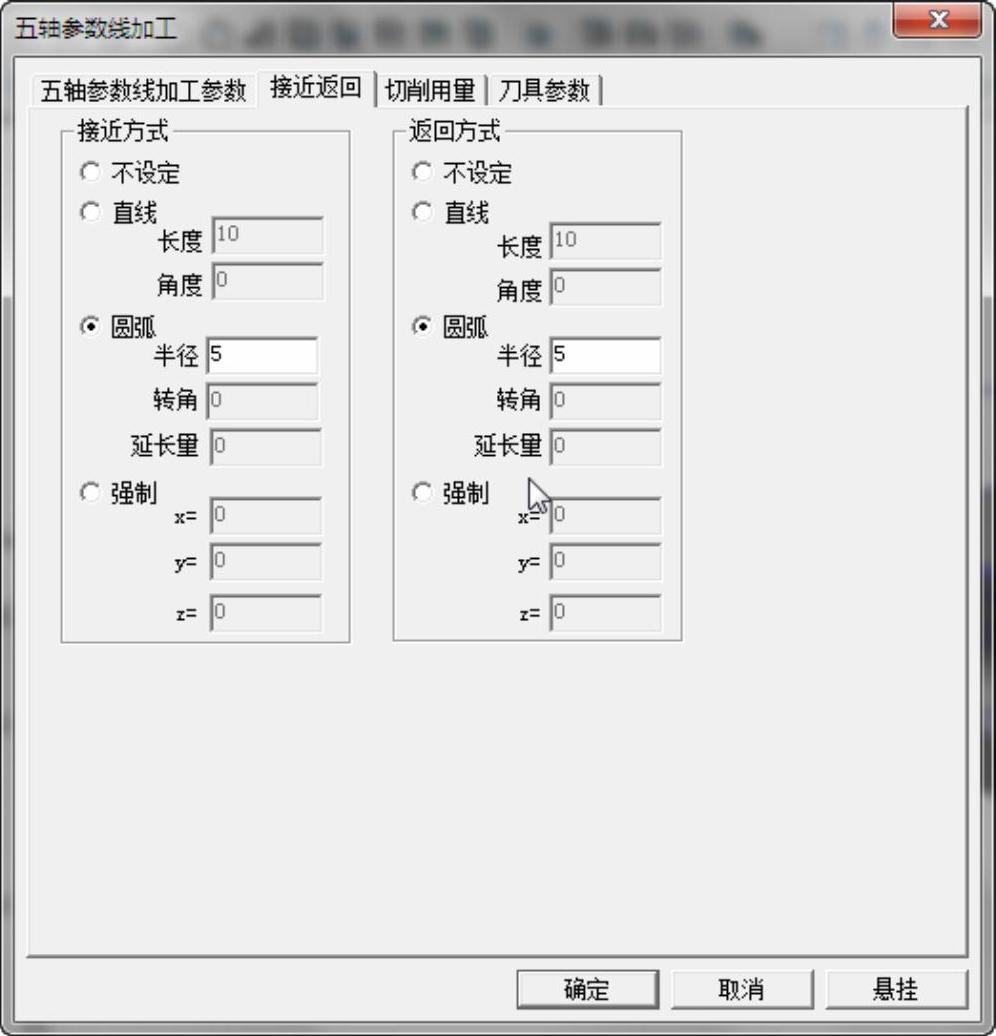

1)选择下拉菜单“加工”→“多轴加工”→“五轴参数线加工”命令,弹出“五轴参数线加工”对话框。单击“五轴参数线加工参数”选项卡,设置“步长定义方式”为“加工精度”,“行距定义方式”为“刀次”,其余参数数值如图8-281所示。

图8-281 “五轴参数线加工”选项卡

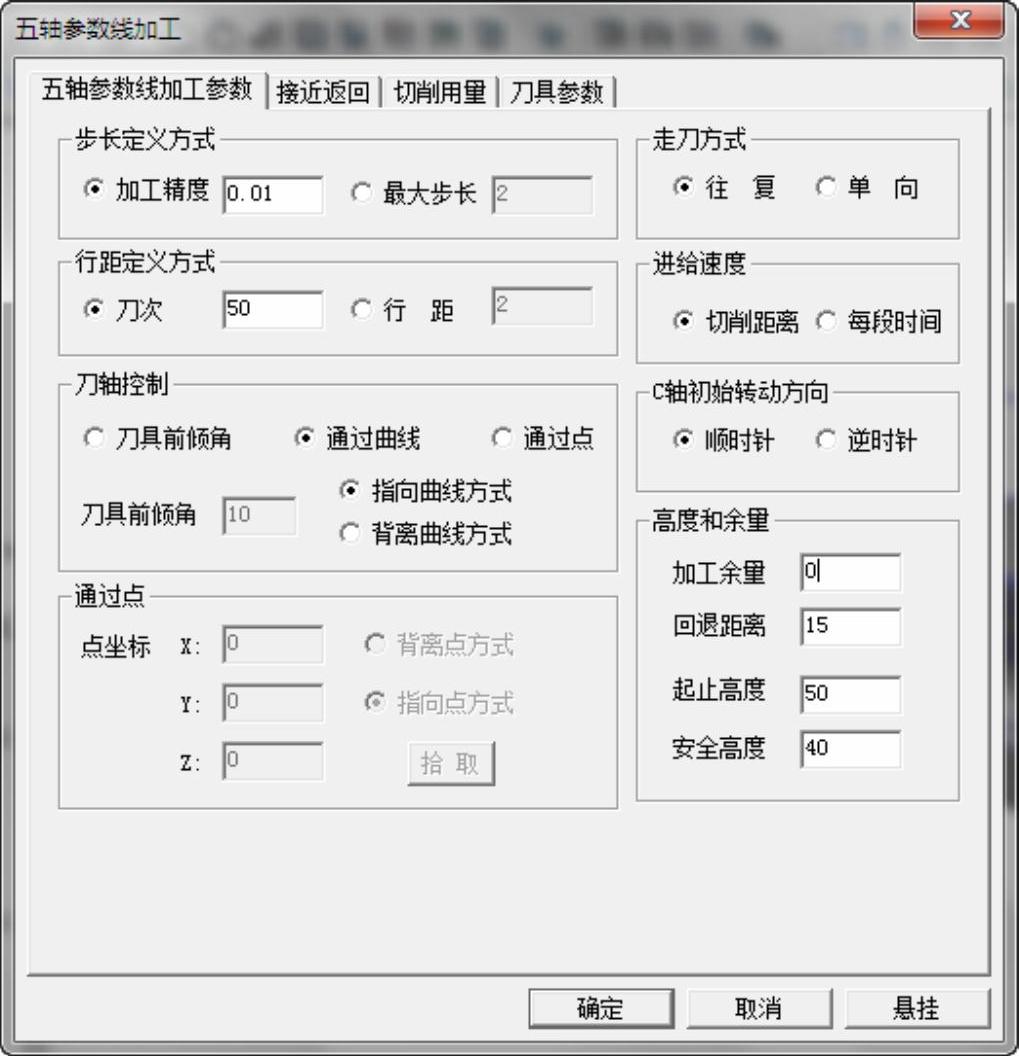

2)单击“接近返回”选项卡,在“接近方式”与“返回方式”中均选为“圆弧”,设置圆弧“半径”参数数值如图8-282所示。

3)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”参数数值如图8-283所示。

图8-282 “接近返回”选项卡

图8-283 “切削用量”选项卡

4)单击“刀具参数”选项卡,选择D6球铣刀,其他“刀具参数”如图8-284所示。

图8-284 “刀具参数”选项卡

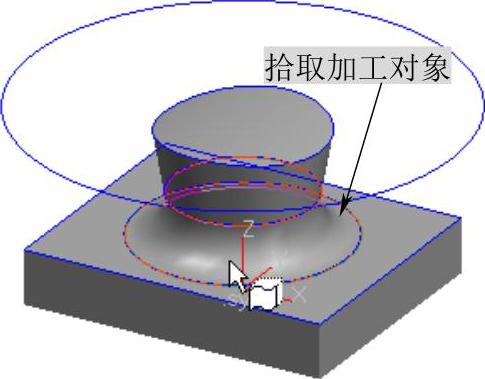

5)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,直接拾取如图8-285所示的实体表面,拾取的表面立即变为红色,单击鼠标右键结束拾取。系统继续提示“拾取进刀点”,直接拾取曲面边界任意一点即可。

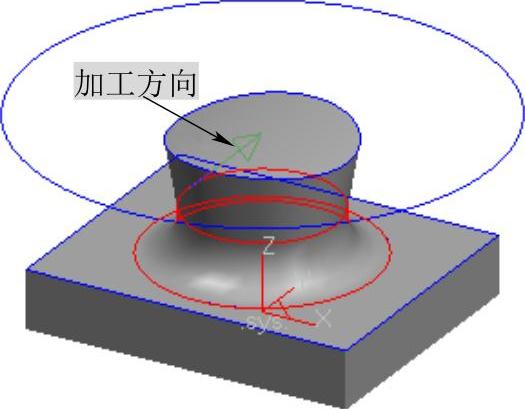

6)拾取进刀点后,系统接着提示“切换加工方向”,直接单击选择图8-286所示的方向。系统继续提示“改变曲面方向”,单击箭头可以改变曲面方向,使其指向曲面的外部,然后单击鼠标右键结束。

图8-285 拾取加工对象

图8-286 拾取加工方向

7)系统继续提示拾取刀轴曲线,选择图8-287所示的曲线作为刀轴通过的曲线,然后单击鼠标右键结束。

图8-287 选择刀轴曲线

8)单击鼠标右键后系统开始计算,生成图8-288所示轨迹。

图8-288 生成刀具轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。