1.设置加工工件

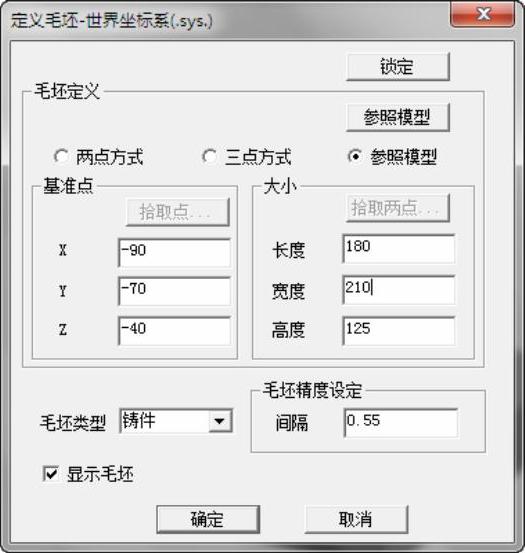

1)双击“加工管理”中的“毛坯”标识,系统弹出“定义毛坯”对话框,如图8-160所示。

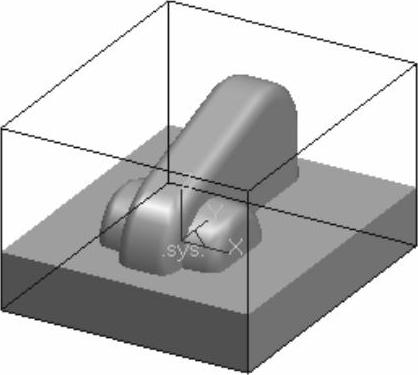

2)设置毛坯形状为立方体,选中“参照模型”,单击“参照模型”按钮,勾选“显示毛坯”按钮,以在显示窗口中以线框形式显示毛坯,单击“定义毛坯”对话框中的“确定”按钮,完成加工工件设置,如图8-161所示。

图8-160 “定义毛坯”对话框

图8-161 设置的工件

2.等高线粗加工

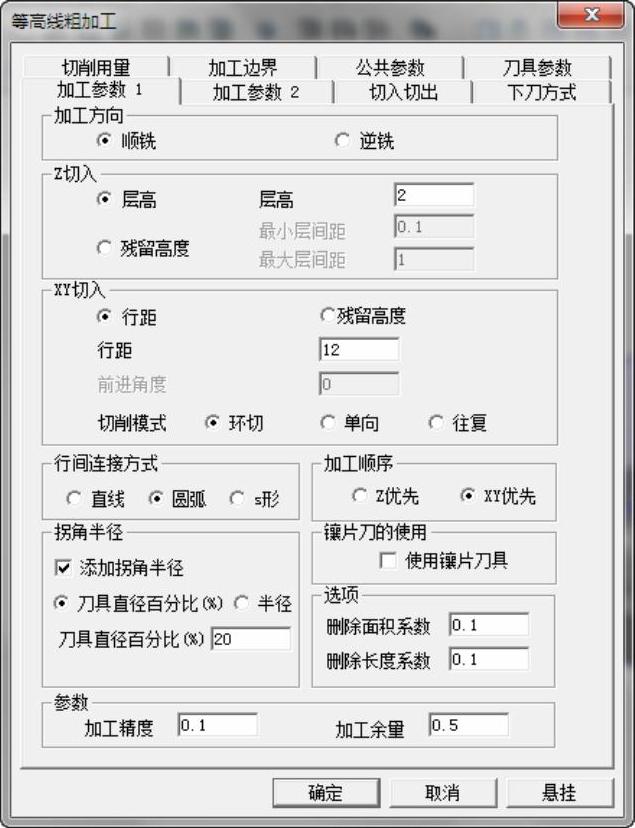

1)选择下拉菜单“加工”→“粗加工”→“等高线粗加工”或单击“等高线粗加工”按钮 ,弹出“等高线粗加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z切入”为“层高”,“XY切入”为“行距”,“切削模式”为“环切”,“行间连接方式”为“圆弧”,“加工顺序”为“XY优先”。“层高”“行距”“加工精度”“加工余量”参数数值如图8-162所示。

,弹出“等高线粗加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z切入”为“层高”,“XY切入”为“行距”,“切削模式”为“环切”,“行间连接方式”为“圆弧”,“加工顺序”为“XY优先”。“层高”“行距”“加工精度”“加工余量”参数数值如图8-162所示。

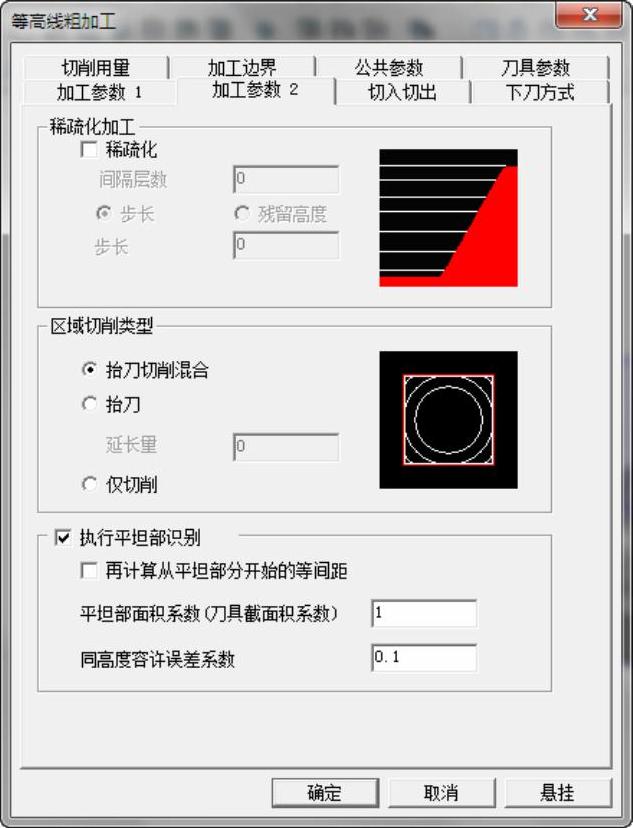

2)单击“加工参数2”选项卡,设置“区域切削类型”为“抬刀切削混合”,“稀疏化加工”和“执行平坦部识别”选系统默认,具体如图8-163所示。

图8-162 “加工参数1”选项卡

图8-163 “加工参数2”选项卡

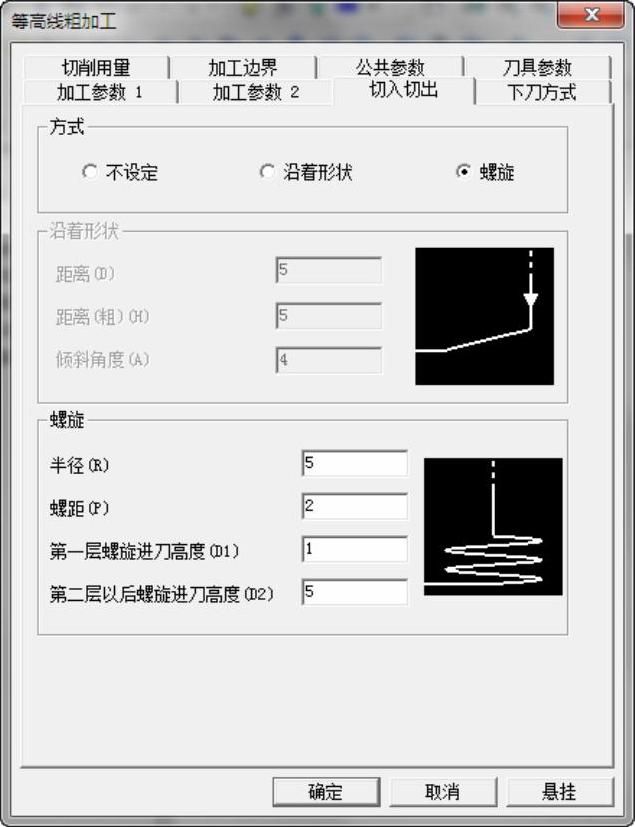

3)单击“切入切出”选项卡,设置“方式”为“螺旋”,具体参数如图8-164所示。

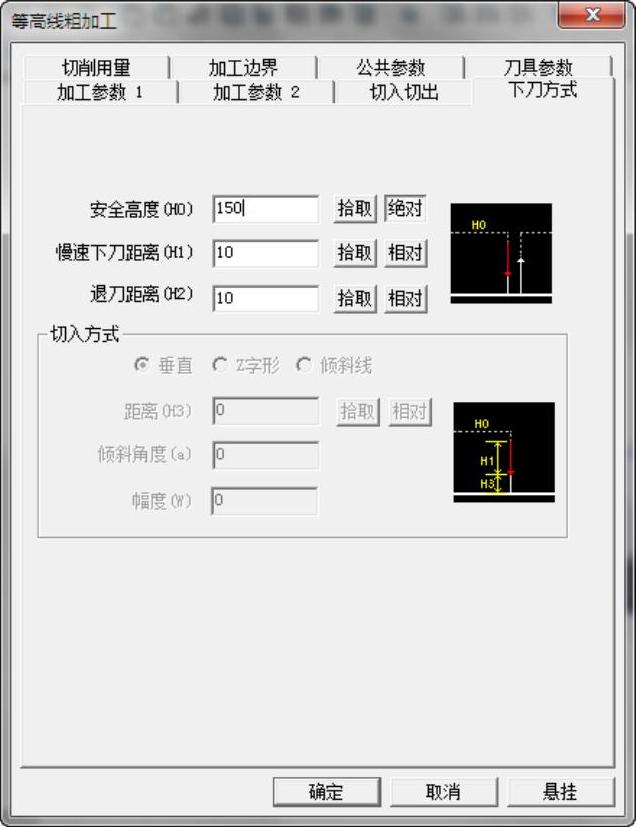

4)单击“下刀方式”选项卡,“安全高度”“慢速下刀距离”“退刀距离”“距离”参数数值如图8-165所示。

图8-164 “切入切出”选项卡

图8-165 “下刀方式”选项卡

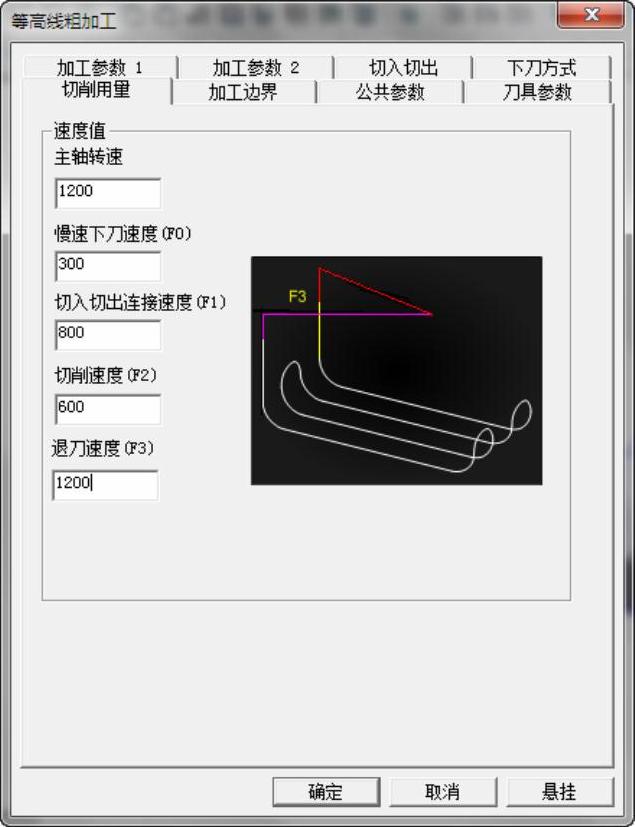

5)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”具体参数数值如图8-166所示。

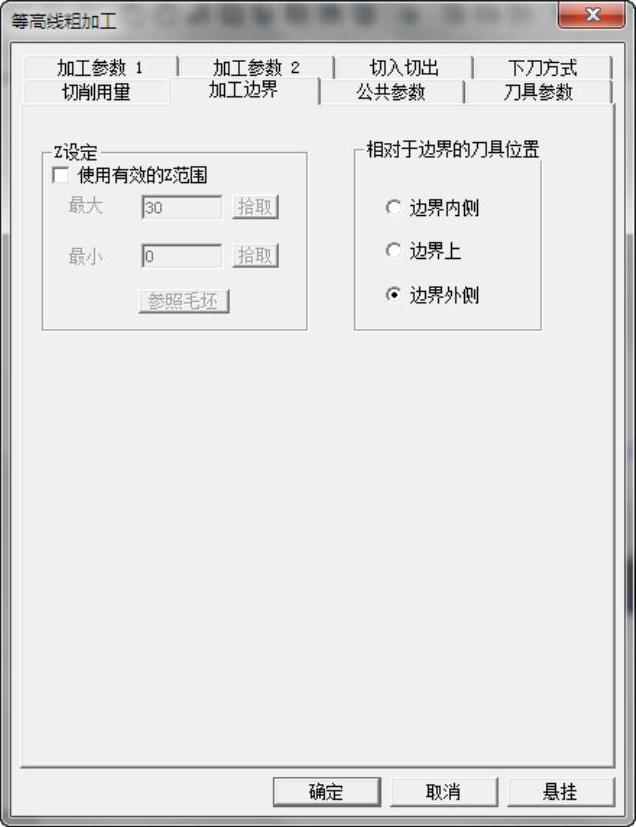

6)单击“加工边界”选项卡,取消“使用有效的Z范围”,设置“相对于边界的刀具位置”为“边界外侧”,“最大”“最小”参数数值如图8-167所示。

图8-166 “切削用量”选项卡

图8-167 “加工边界”选项卡

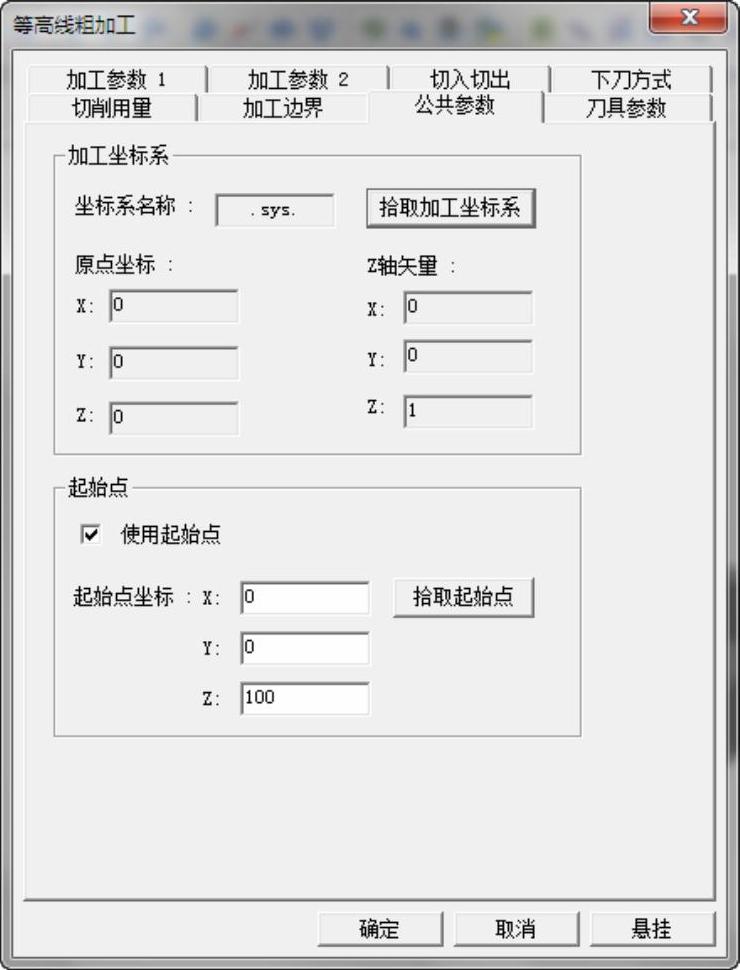

7)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图8-168所示。

图8-168 “公共参数”选项卡

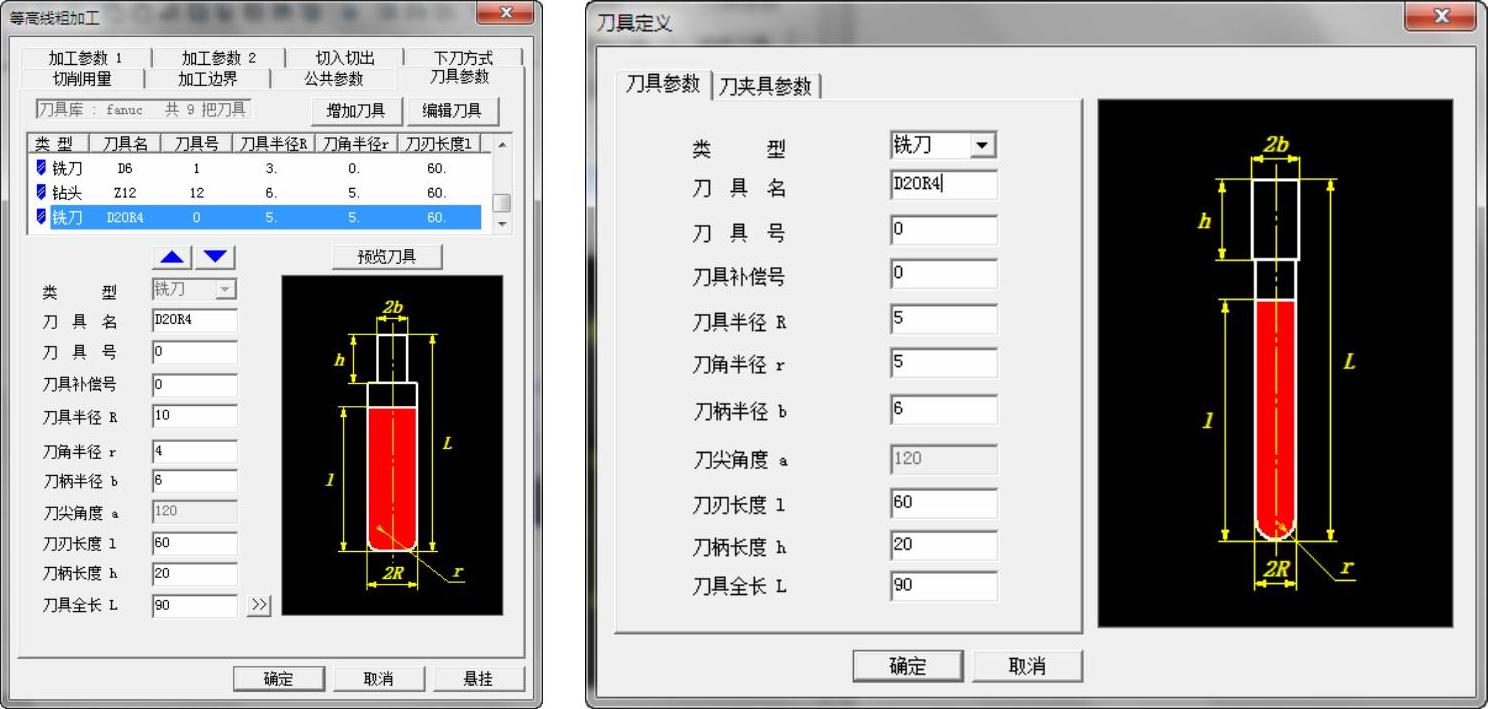

8)单击“刀具参数”选项卡,单击“增加刀具”按钮,设置刀具名为D20R4,D代表刀具直径,R代表刀具半径的平底刀,具体“刀具参数”数值如图8-169所示。

图8-169 “刀具参数”选项卡

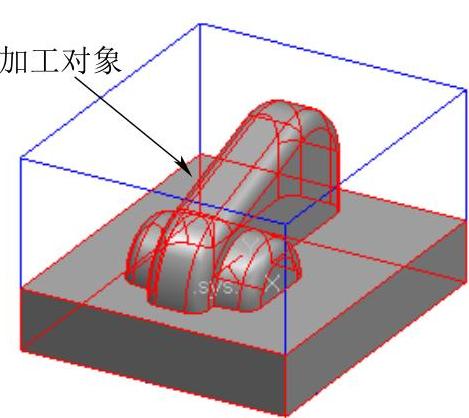

9)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,按W键拾取所有图元,单击鼠标右键结束拾取。系统继续提示“拾取加工对象”,单击鼠标右键结束拾取,如图8-170所示。

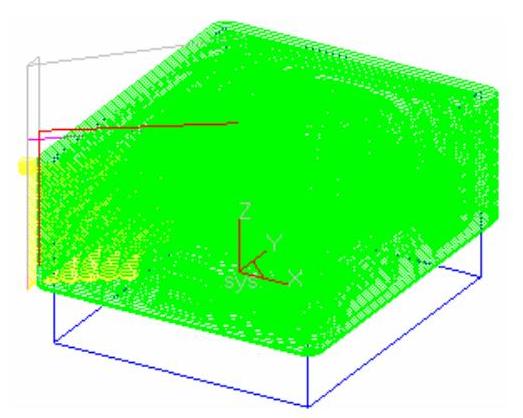

10)单击鼠标右键确认以后系统开始计算,稍后生成图8-171所示轨迹。

图8-170 拾取的加工对象

图8-171 生成刀具轨迹

11)在“加工管理”树中选中刀具轨迹,然后单击鼠标右键,在弹出的下拉菜单选取“隐藏”命令,刀具轨迹就被隐藏了。

3.等高线精加工

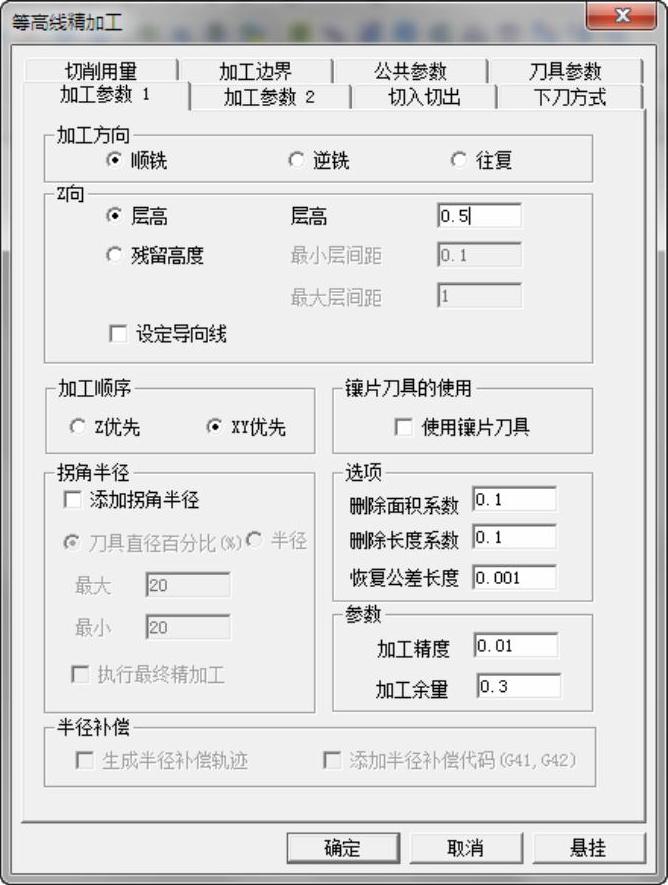

1)选择下拉菜单“加工”→“精加工”→“等高线精加工”或单击“等高线精加工”按钮 ,弹出“等高线精加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z向”为“层高”,“加工顺序”为“XY优先”,其他参数如图8-172所示。

,弹出“等高线精加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z向”为“层高”,“加工顺序”为“XY优先”,其他参数如图8-172所示。

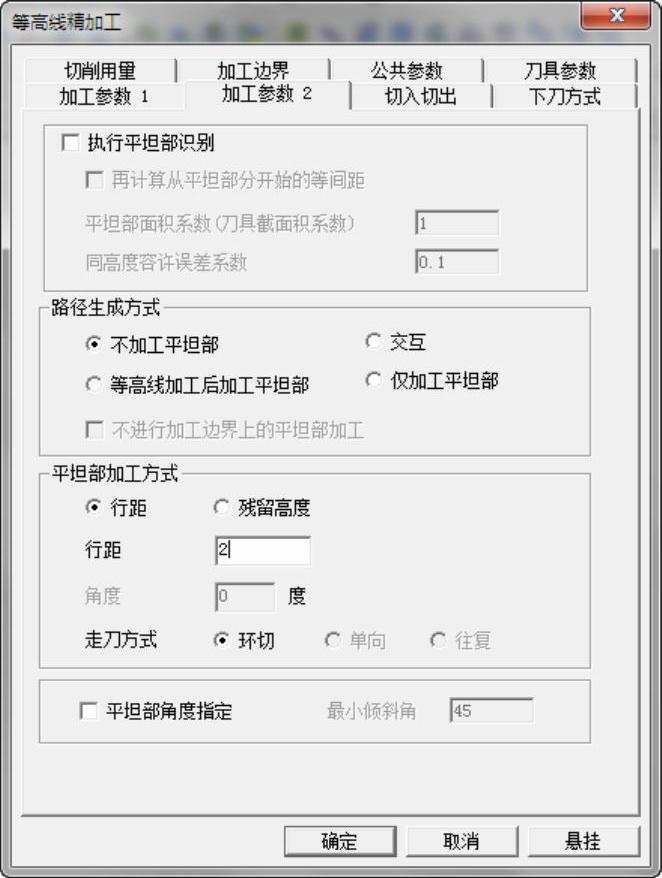

2)单击“加工参数2”选项卡,设置“路径生成方式”为“不加工平坦部”,由于对生产轨迹没有影响,其余加工参数选系统默认,具体如图8-173所示。

图8-172 “加工参数1”选项卡

图8-173 “加工参数2”选项卡

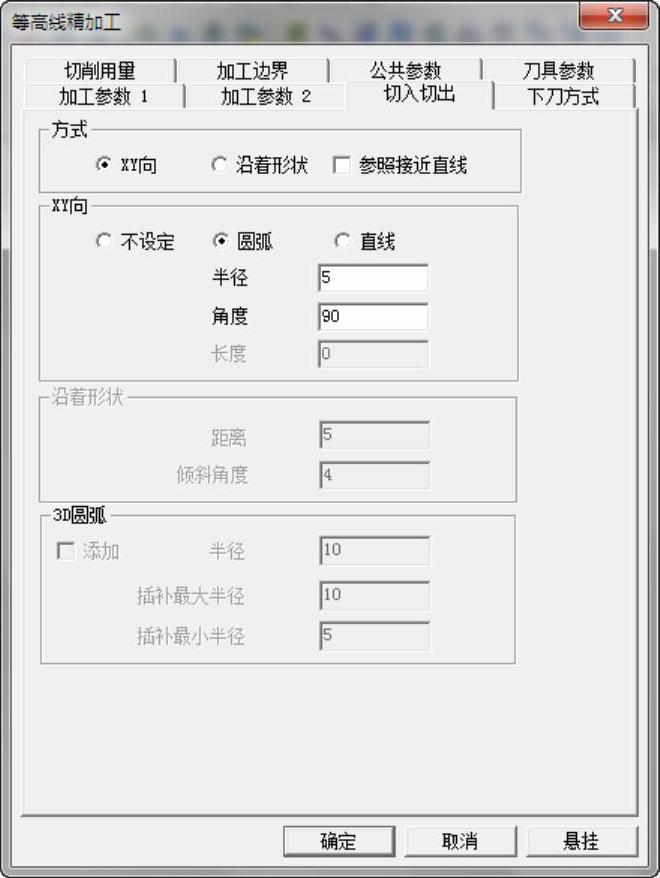

3)单击“切入切出”选项卡,设置“方式”为“XY向”,“XY向”为“圆弧”,“半径”、“角度”参数数值如图8-174所示。

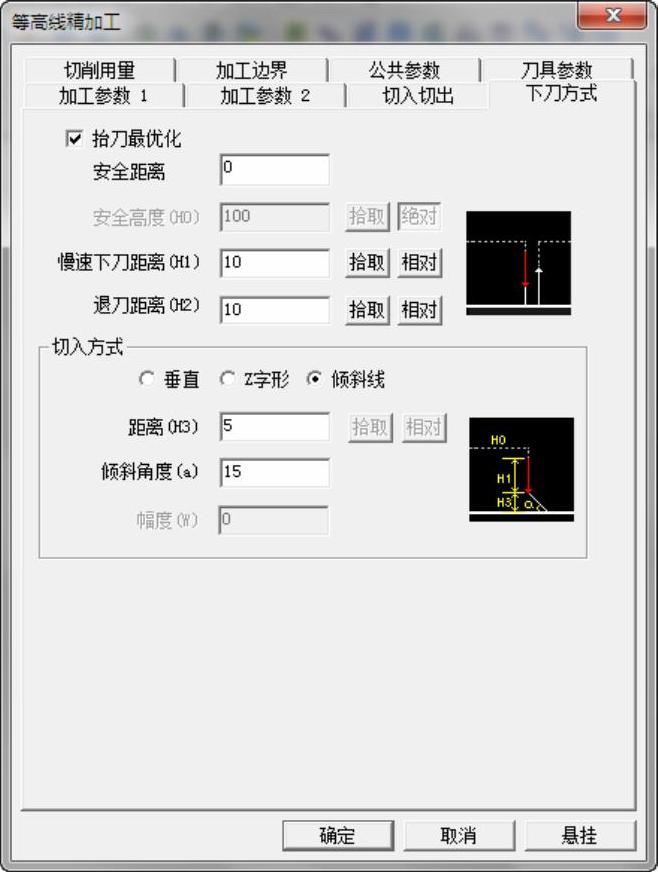

4)单击“下刀方式”选项卡,勾选“抬刀最优化”,设置“切入方式”为“倾斜线”。“安全距离”“慢速下刀距离”“退刀距离”“距离”参数数值如图8-175所示。

图8-174 “切入切出”选项卡

图8-175 “下刀方式”选项卡

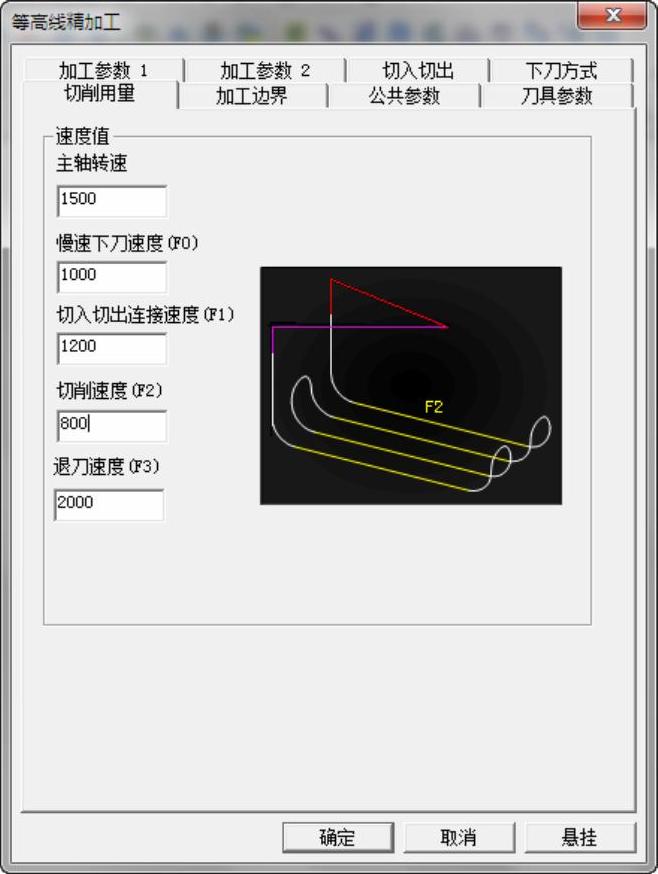

5)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”具体参数数值如图8-176所示。

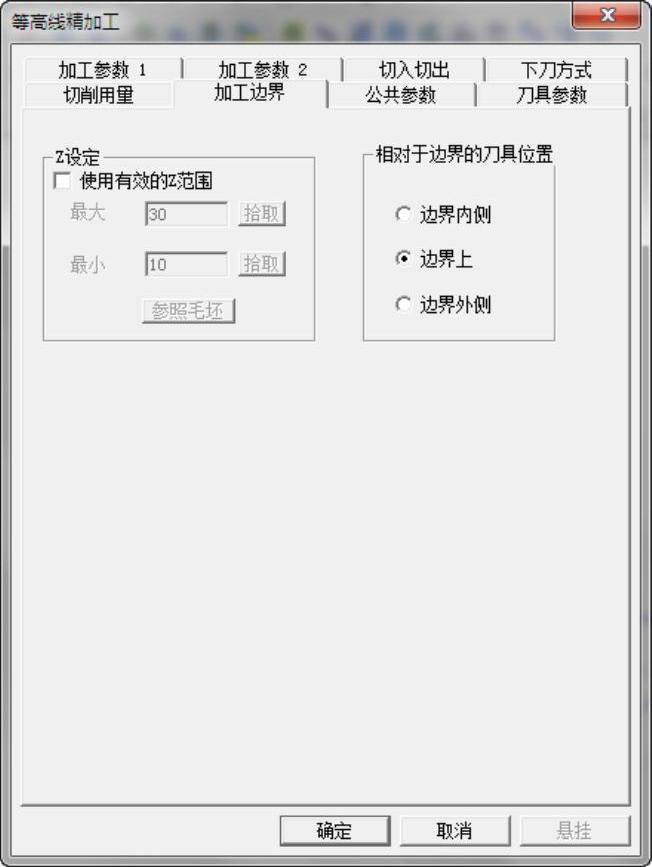

6)单击“加工边界”选项卡,设置“相对于边界的刀具位置”为“边界上”,如图8-177所示。

图8-176 “切削用量”选项卡

图8-177 “加工边界”选项卡

7)单击“公共参数”选项卡,勾选“使用起始点”,具体参数数值按照系统默认设置即可。

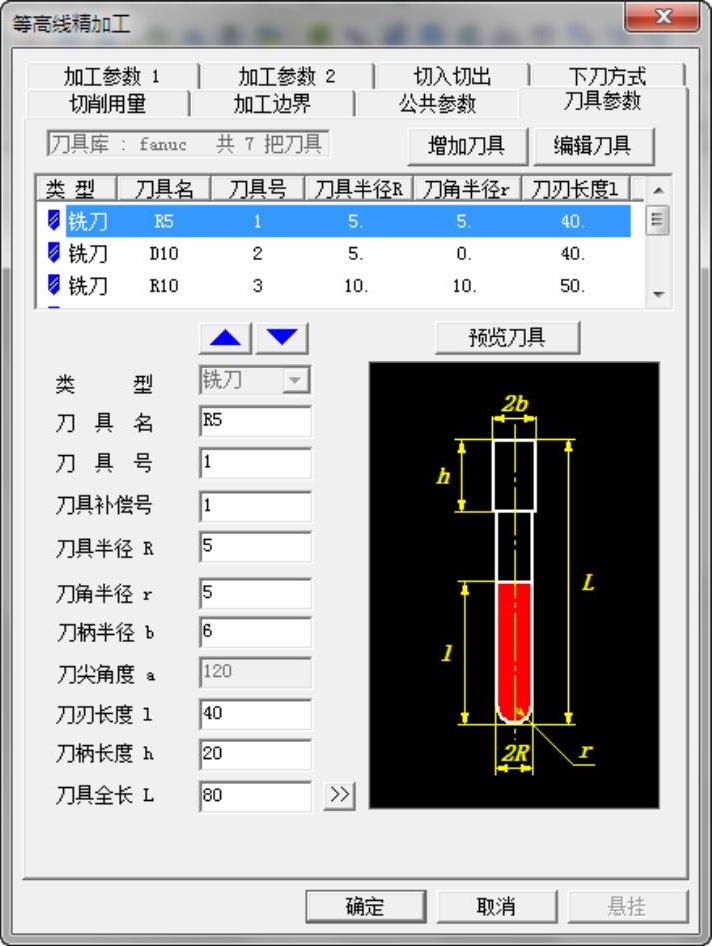

8)单击“刀具参数”选项卡,选择刀具名称为“R5”,“刀具参数”数值如图8-178所示。

图8-178 “刀具参数”选项卡

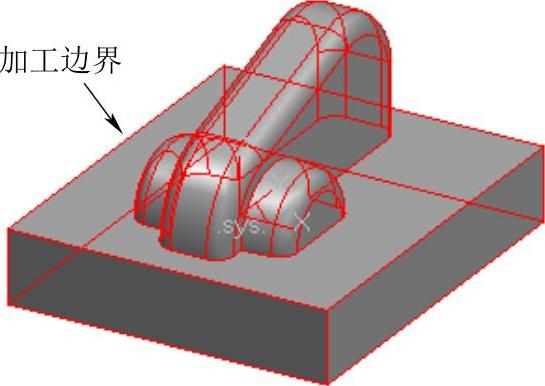

9)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,直接拾取所有实体,并选择如图8-179所示的边线作为边界,单击鼠标右键结束拾取。

图8-179 拾取的加工对象和边界

10)单击鼠标右键确认以后系统开始计算,稍后生成图8-180所示轨迹。

图8-180 生成刀具轨迹

11)在“加工管理”树中选中刀具轨迹,然后单击鼠标右键,在弹出的下拉菜单选取“隐藏”命令,刀具轨迹就被隐藏了。

4.浅平面精加工

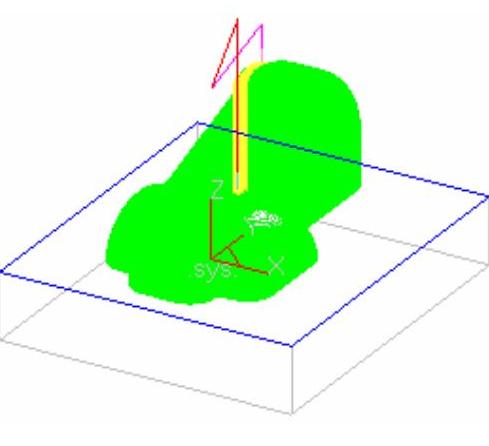

1)选择下拉菜单“加工”→“精加工”→“浅平面精加工”命令,弹出“浅平面精加工”对话框。单击“加工参数”选项卡,设置“加工方向”为“顺铣”,“XY向”为“行距”,“平坦区域识别”中设置“最小角度”为0,“最大角度”为45,其他参数如图8-181所示。

图8-181 “加工参数”选项卡

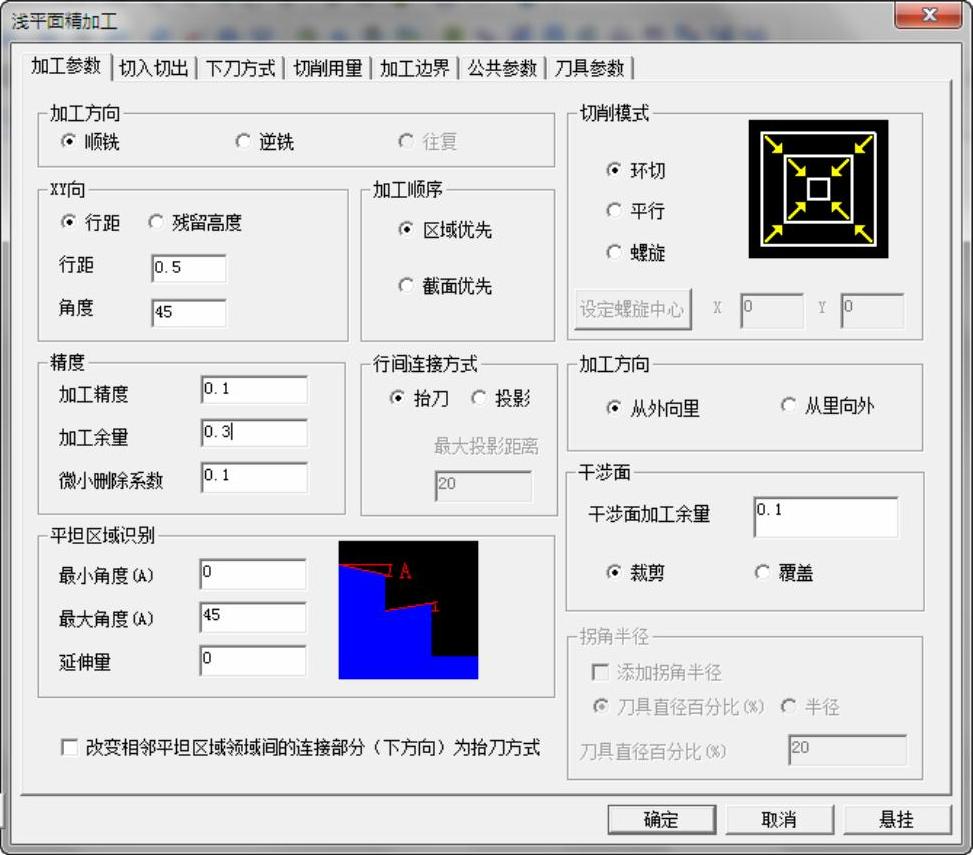

2)单击“切入切出”选项卡,设置“3D圆弧”参数数值如图8-182所示。(https://www.xing528.com)

图8-182 “切入切出”选项卡

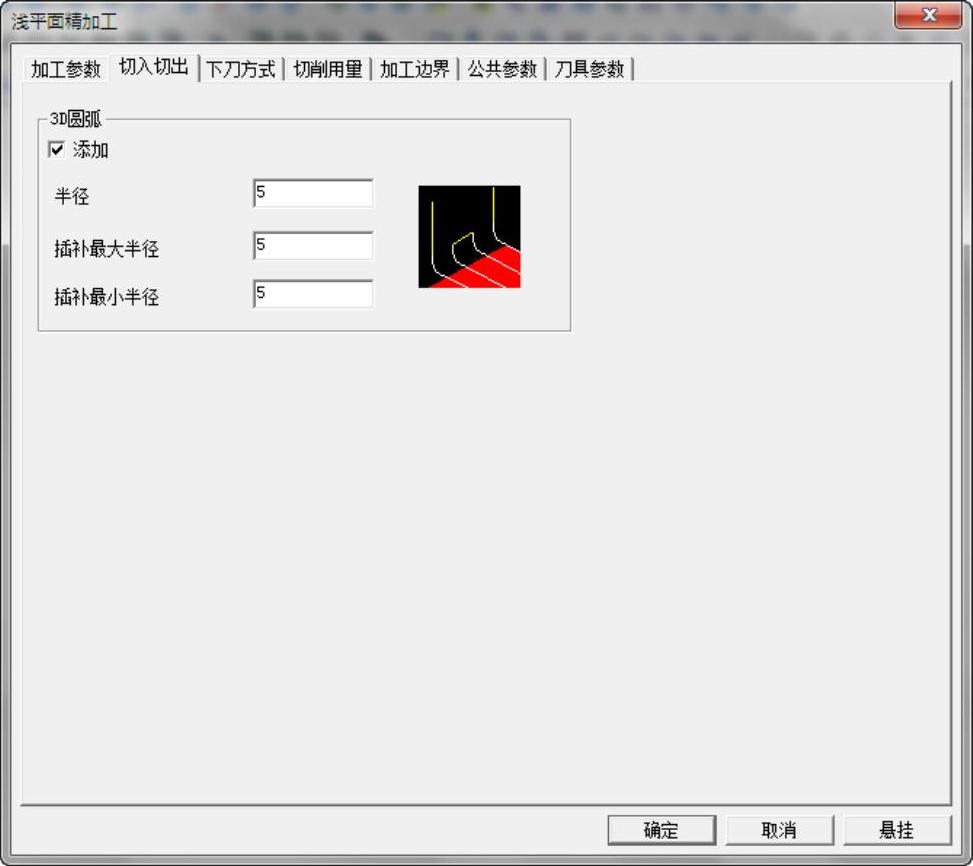

3)单击“下刀方式”选项卡,勾选“抬刀最优化”,“安全距离”“慢速下刀距离”“退刀距离”“距离”参数数值如图8-183所示。

图8-183 “下刀方式”选项卡

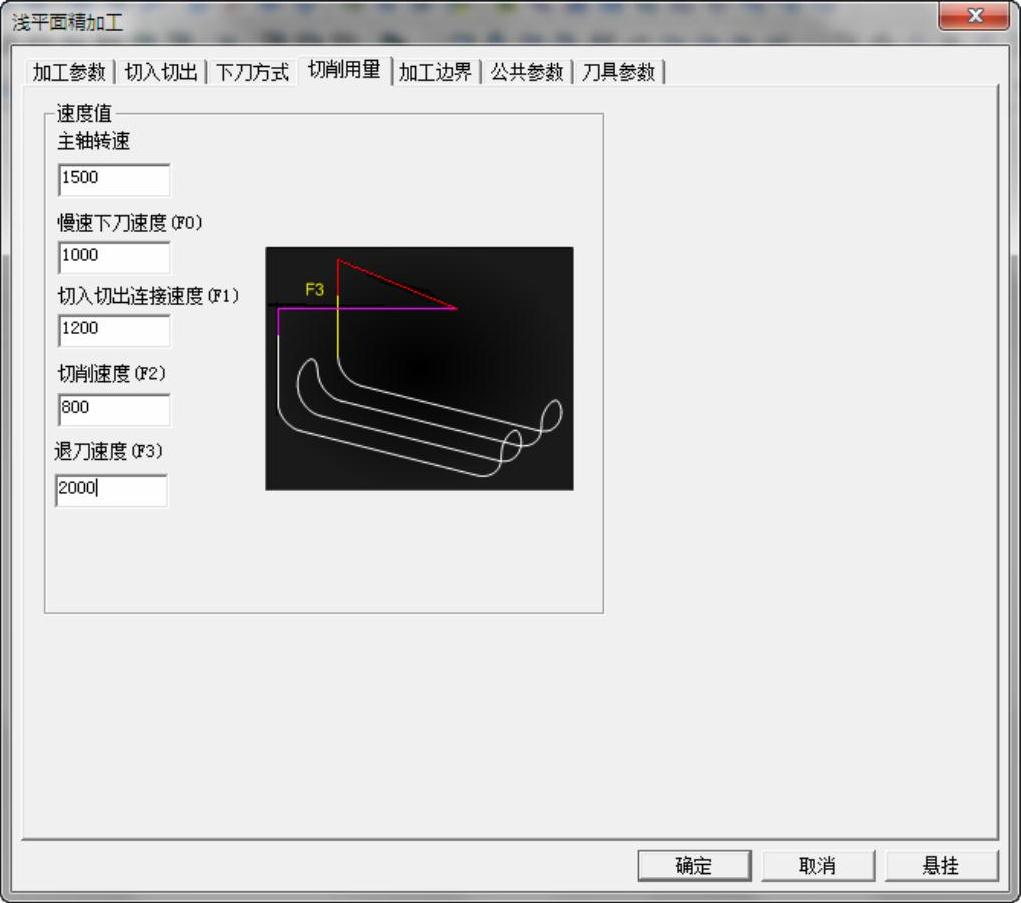

4)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”具体参数数值如图8-184所示。

图8-184 “切削用量”选项卡

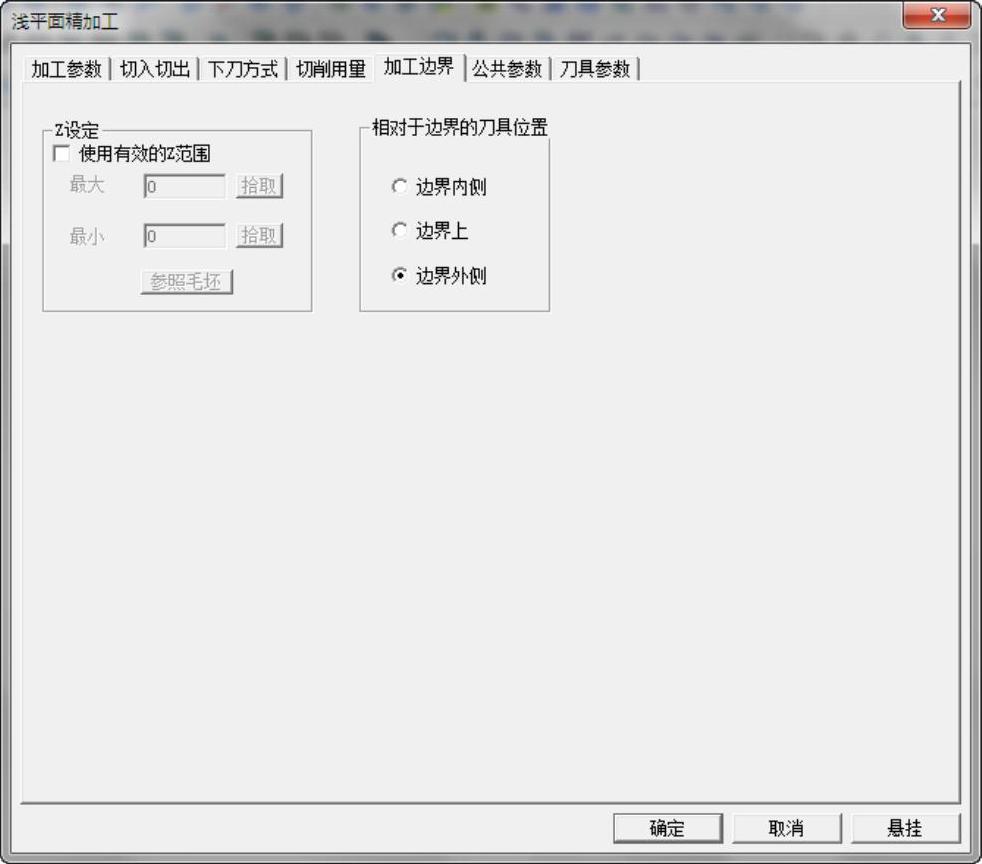

5)单击“加工边界”选项卡,设置“相对于边界的刀具位置”为“边界外侧”,如图8-185所示。

图8-185 “加工边界”选项卡

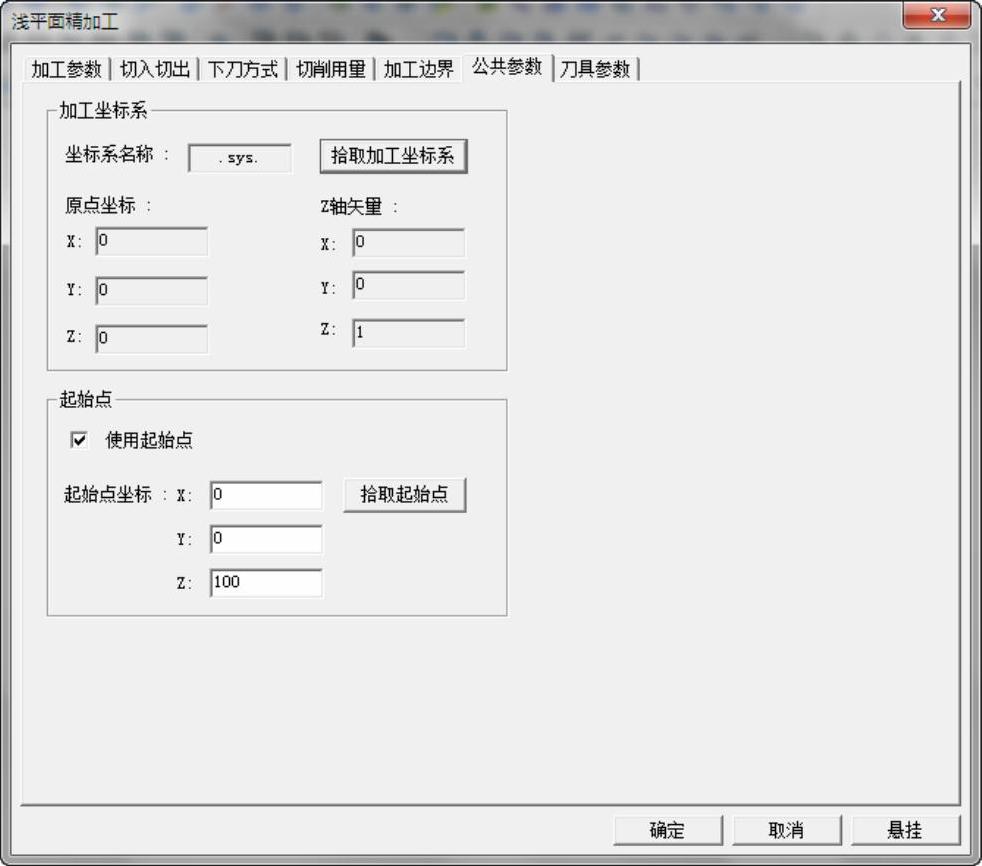

6)单击“公共参数”选项卡,勾选“使用起始点”,具体参数数值按照系统默认设置即可,如图8-186所示。

图8-186 “公共参数”选项卡

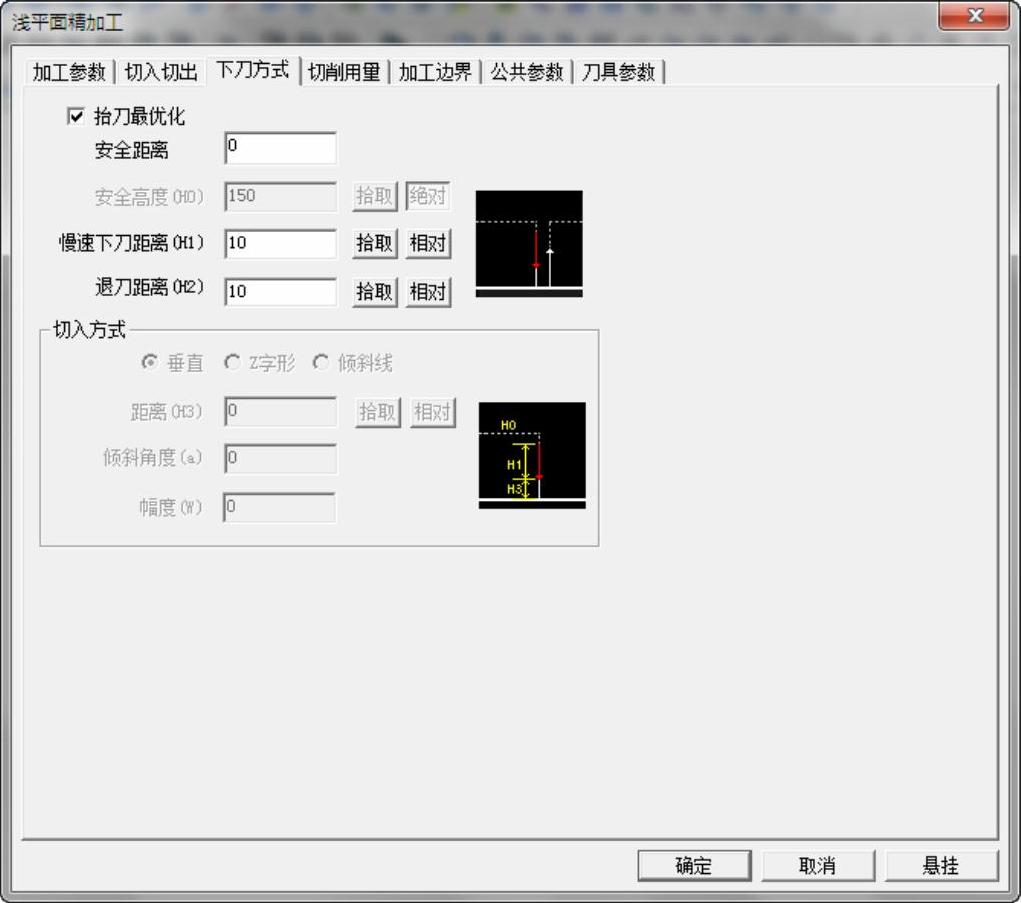

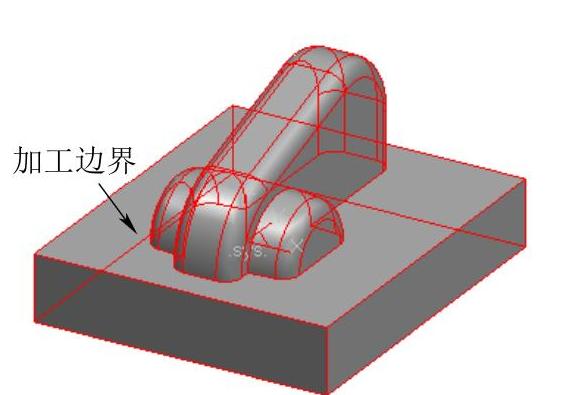

7)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,直接拾取所有实体,并选择如图8-187所示的边线作为边界,单击鼠标右键结束拾取。

8)单击鼠标确认后系统开始计算,生成图8-188所示轨迹。

图8-187 拾取的加工对象和边界

图8-188 生成刀具轨迹

9)在“加工管理”树中选中刀具轨迹,然后单击鼠标右键,在弹出的下拉菜单中选取“隐藏”命令,刀具轨迹就被隐藏了。

5.三维偏置精加工

1)选择下拉菜单“加工”→“精加工”→“三维偏置精加工”,弹出“三维偏置精加工”对话框。单击“加工参数”选项卡,设置“加工方向”为“顺铣”,“进行方向”为“边界→内侧”,其余选项都选为系统默认。“行距”“加工精度”“加工余量”参数数值如图8-189所示。

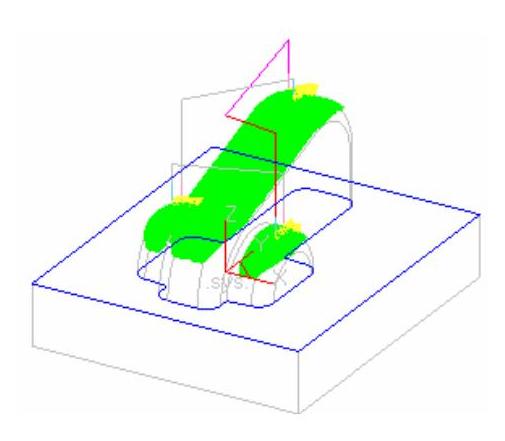

2)单击“切入切出”选项卡,取消“3D圆弧”中“添加”复选框,如图8-190所示。

图8-189 “加工参数”选项卡

图8-190 “切入切出”选项卡

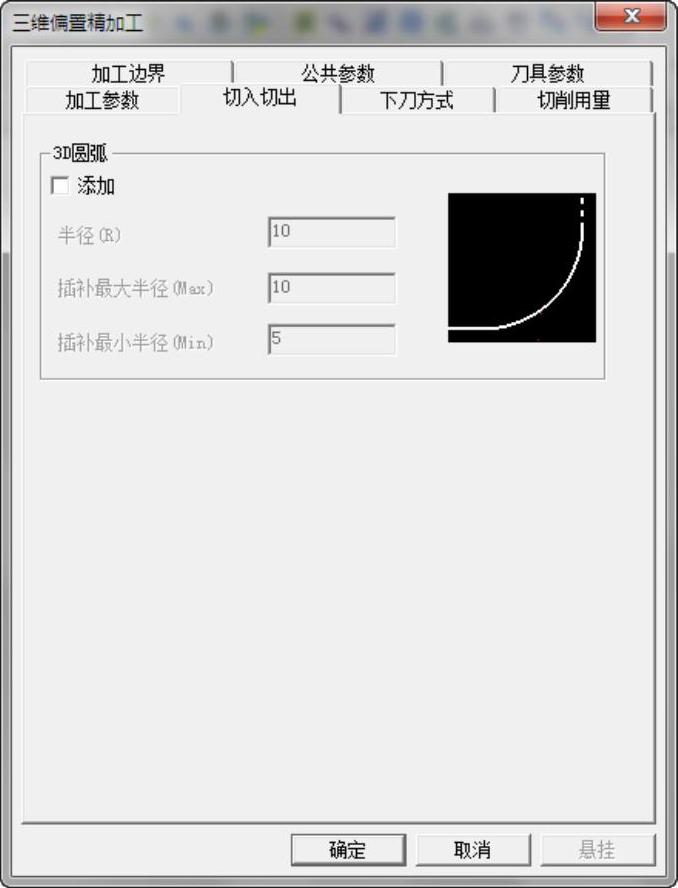

3)单击“下刀方式”选项卡,勾选“抬刀最优化”按钮,设置“安全距离”“慢速下刀距离”“退刀距离”具体参数数值如图8-191所示。

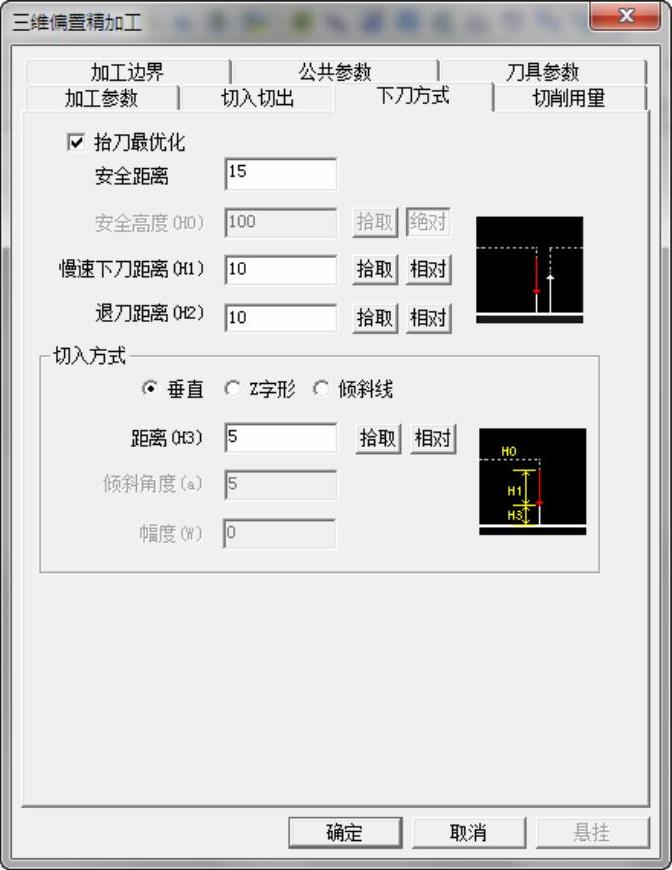

4)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”具体参数数值如图8-192所示。

图8-191 “下刀方式”选项卡

图8-192 “切削用量”选项卡

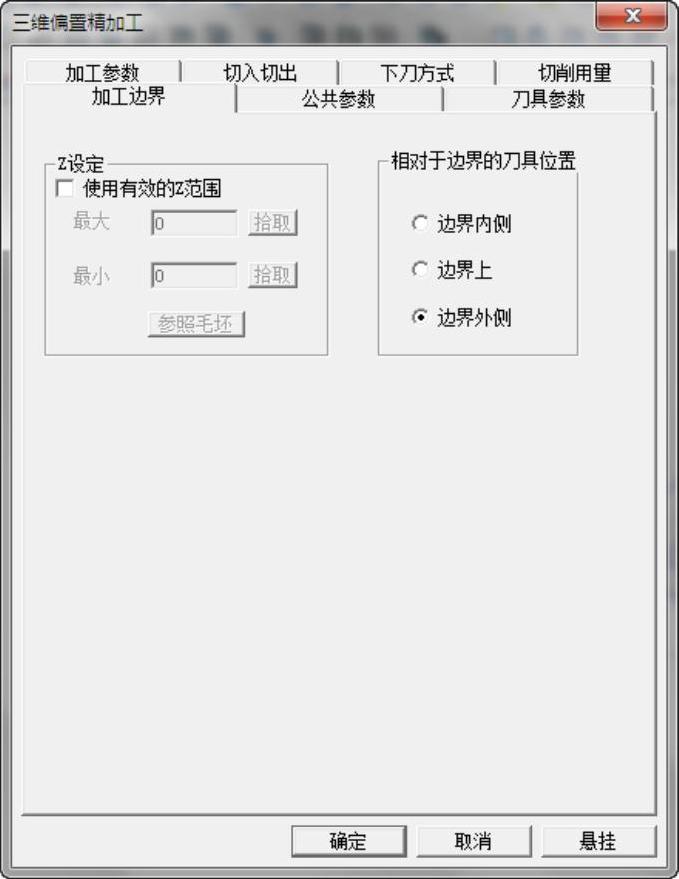

5)单击“加工边界”选项卡,设置“相对于边界的刀具位置”为“边界外侧”,如图8-193所示。

6)单击“公共参数”选项卡,勾选“使用起始点”,具体参数数值按照系统默认设置即可。

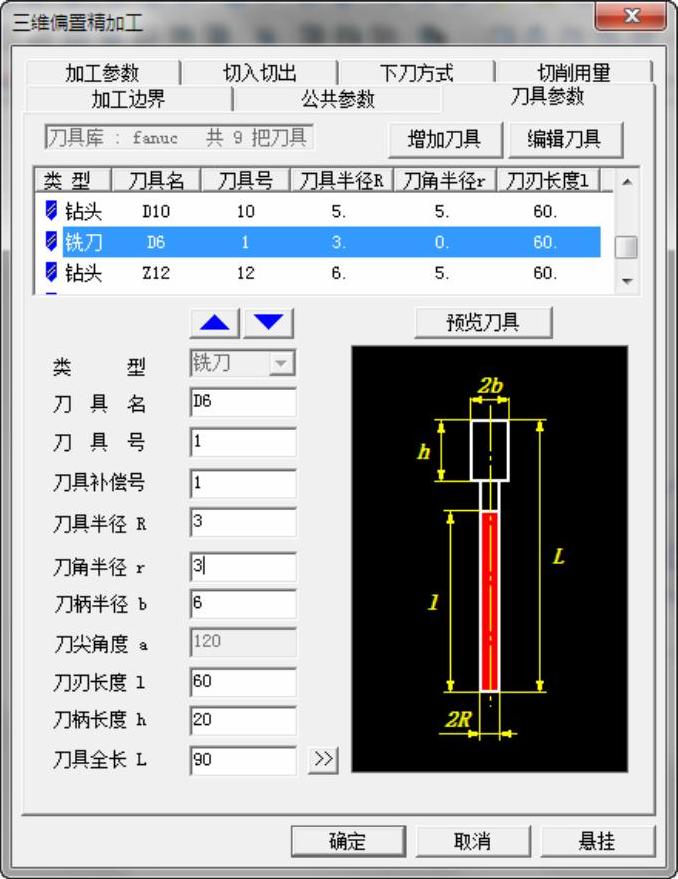

7)单击“刀具参数”选项卡,选择刀具名称为D6球刀。“刀具参数”数值如图8-194所示。

图8-193 “加工边界”选项卡

图8-194 “刀具参数”选项卡

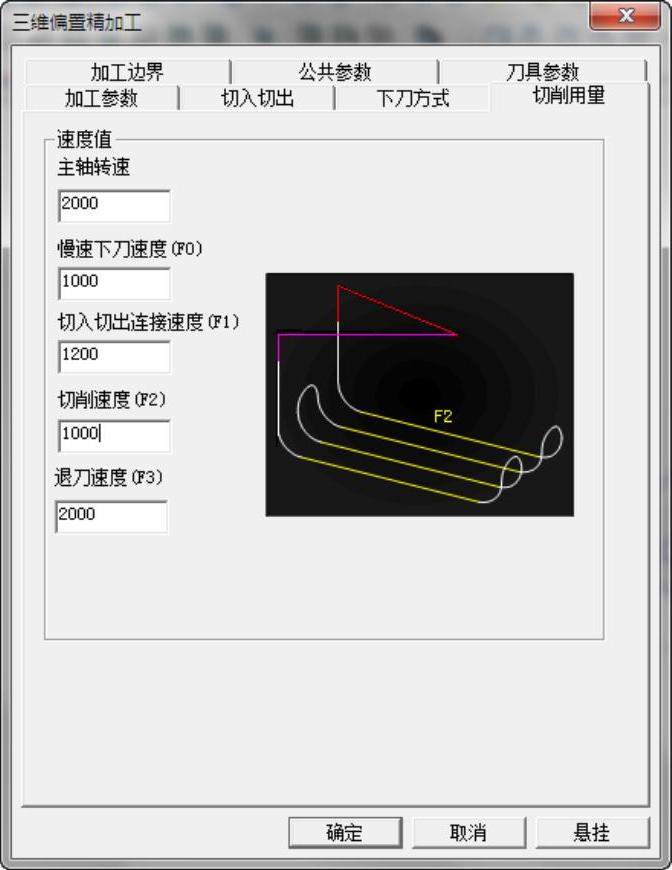

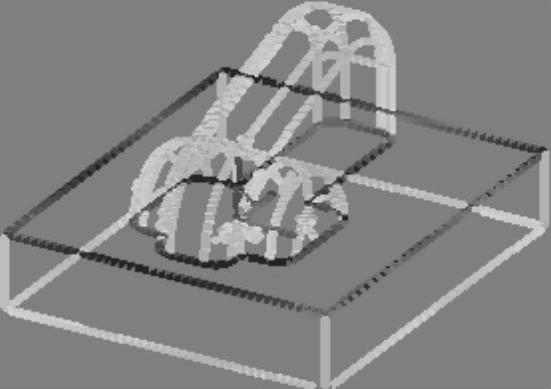

8)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,拾取所有实体作为加工对象,单击鼠标右键结束拾取。系统继续提示“拾取加工边界”,单击鼠标右键结束拾取,如图8-195所示。

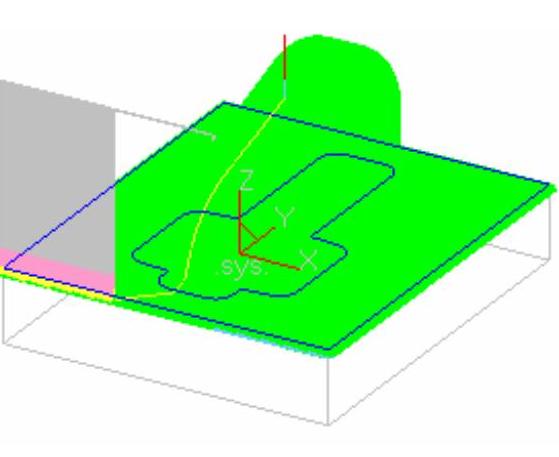

9)单击鼠标右键确认后系统开始计算,生成图8-196所示轨迹。

图8-195 拾取的加工边界

图8-196 生成刀具轨迹

6.笔式清根加工

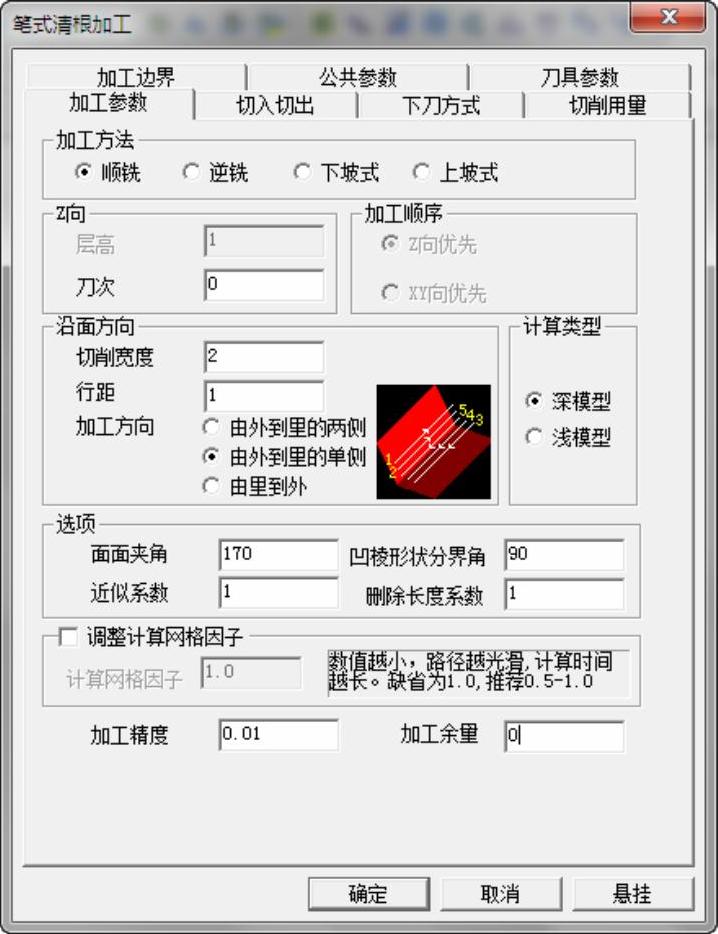

1)选择下拉菜单“加工”→“补加工”→“笔式清根加工”命令,弹出“笔式清根加工”对话框。单击“加工参数”选项卡,设置“加工方法”为“顺铣”,“加工方向”为“由外到里的单侧”,“计算类型”为“深模型”,其余参数数值如图8-197所示。

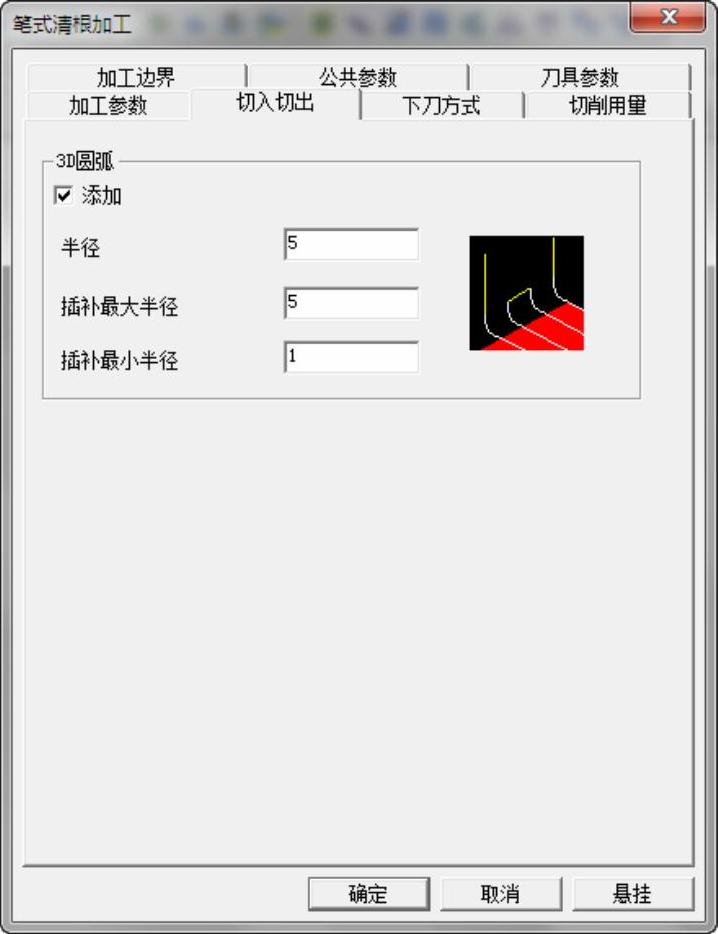

2)单击“切入切出”选项卡,在“3D圆弧”中勾选“添加”,“半径”“插补最大半径”“插补最小半径”参数数值如图8-198所示。

图8-197 “加工参数”选项卡

图8-198 “切入切出”选项卡

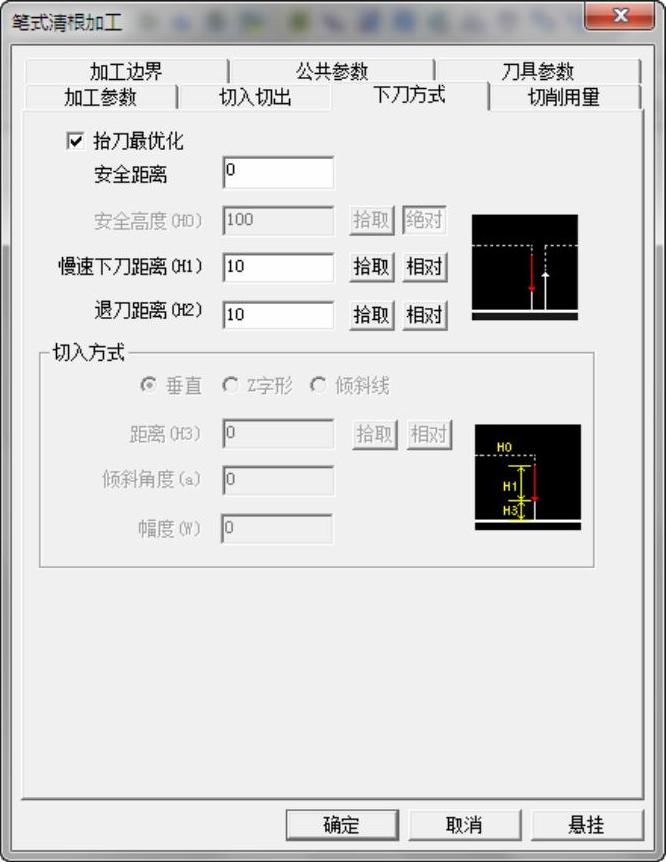

3)单击“下刀方式”选项卡,勾选“抬刀最优化”,设置“安全距离”“慢速下刀距离”“退刀距离”具体参数数值如图8-199所示。

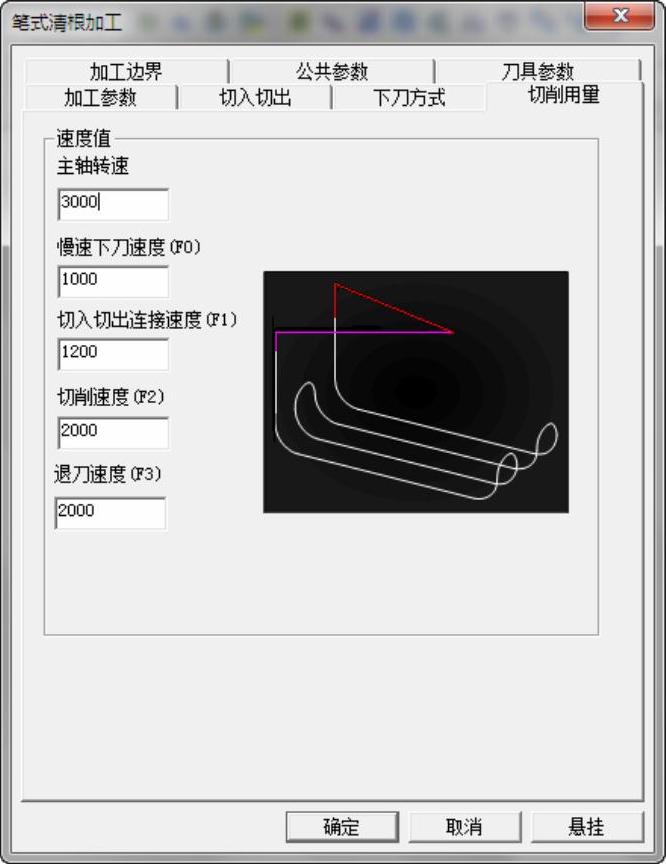

4)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”具体参数数值如图8-200所示。

5)单击“加工边界”选项卡,设置“Z设定”为系统默认,“相当于边界的刀具位置”为“边界上”。

图8-199 “下刀方式”选项卡

图8-200 “切削用量”选项卡

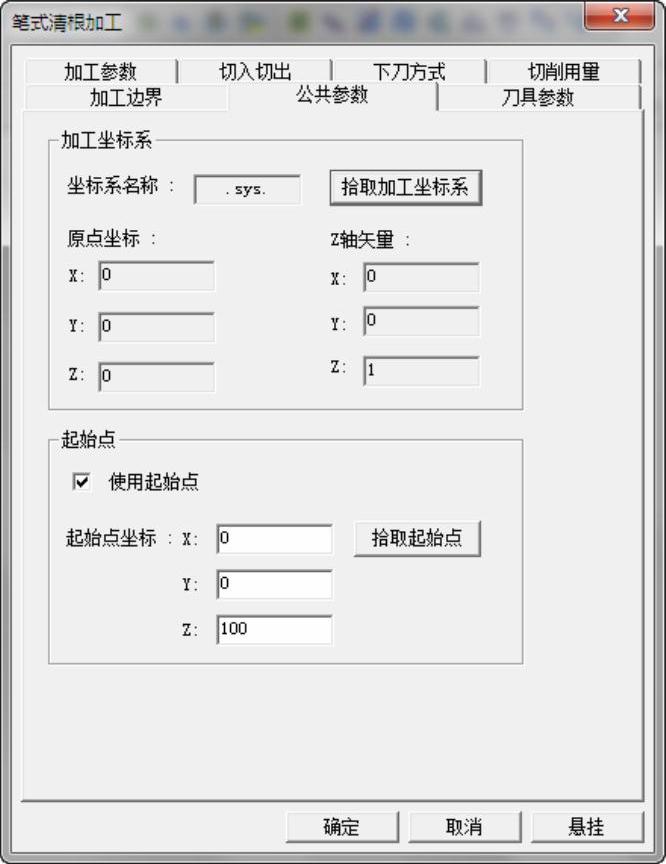

6)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图8-201所示。

图8-201 “公共参数”选项卡

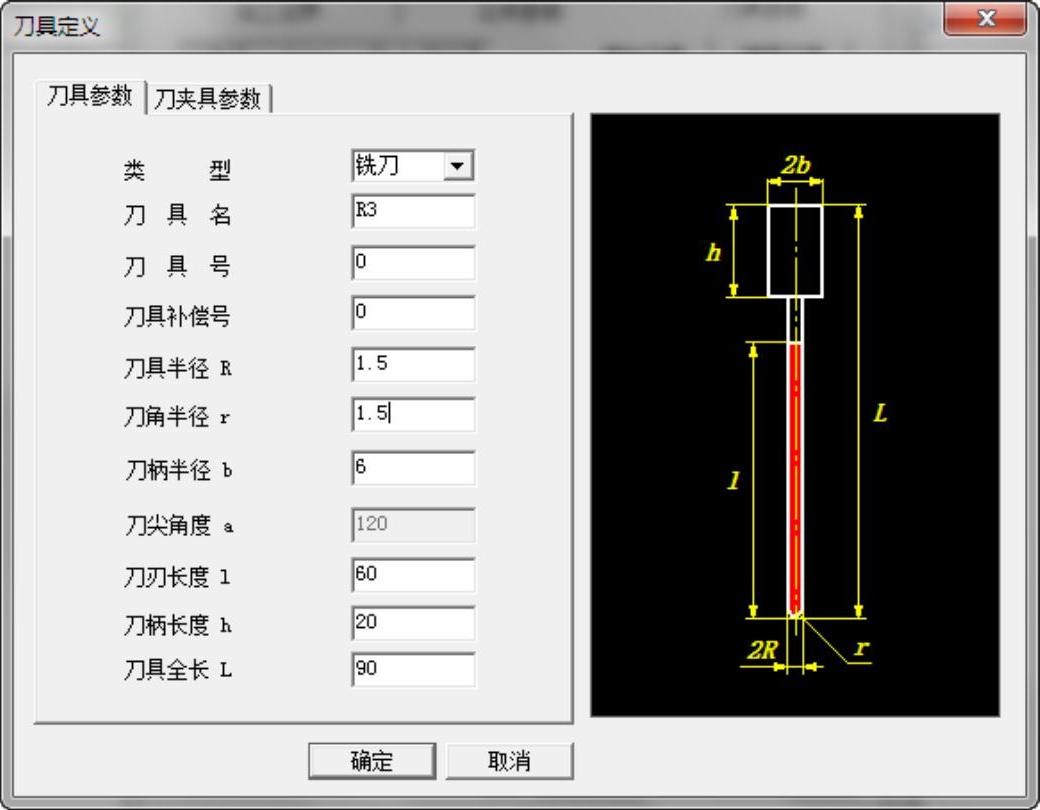

7)单击“刀具参数”选项卡,选择“增加刀具”按钮,系统弹出“刀具定义”对话框,设置刀具参数如图8-202所示。“刀夹具参数”设置为系统默认,然后单击“确定”按钮,刀具便增加到了刀具库中。

图8-202 “刀具定义”对话框

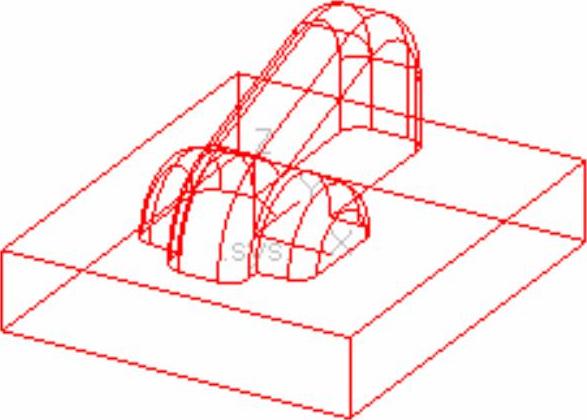

8)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,拾取整个实体为加工对象,如图8-203所示,单击鼠标右键结束拾取。系统提示“拾取加工边界”,直接单击鼠标右键。

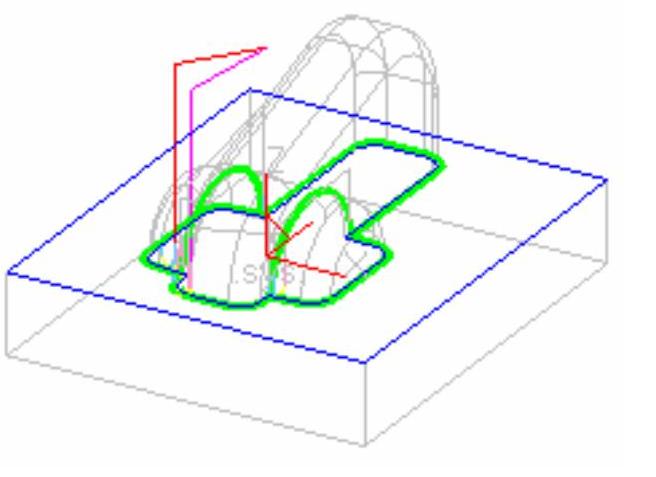

9)确认后系统开始计算,生成图8-204所示轨迹。

图8-203 拾取的加工对象

图8-204 生成刀具轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。