1.设置加工工件

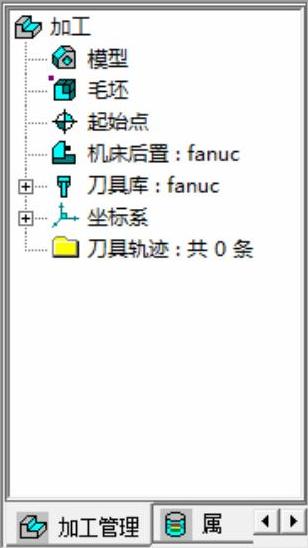

1)双击图8-90所示“加工管理”中的“毛坯”标识,系统弹出“定义毛坯-世界坐标系(.sys.)”对话框。

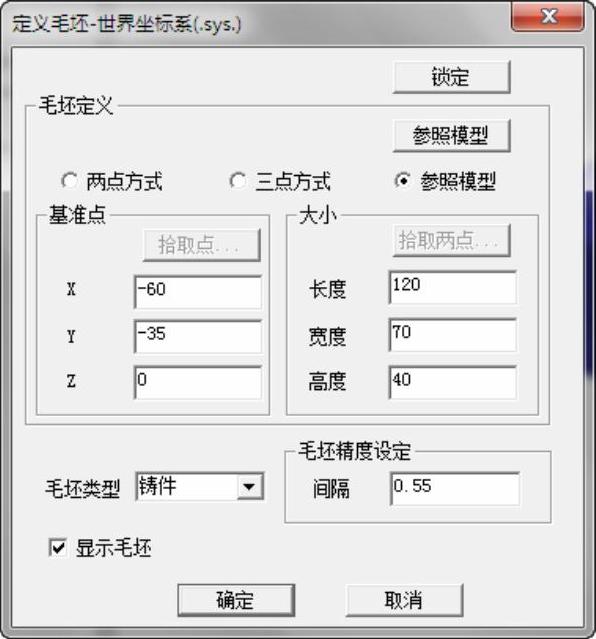

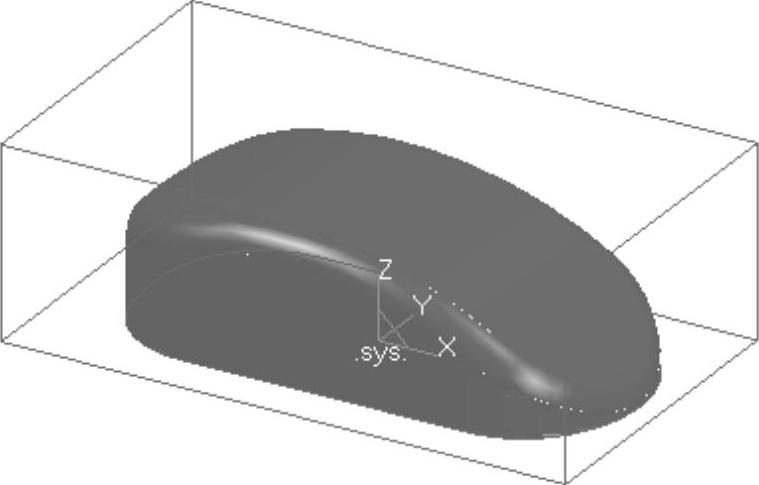

2)设置毛坯形状为立方体,选中“参照模型”,选择“参照模型”,并设置参数,如图8-91所示。勾选“显示毛坯”,可在显示窗口中以线框形式显示毛坯,单击对话框中的“确定”按钮,完成加工工件设置,如图8-92所示。

图8-90 加工管理

图8-91 “定义毛坯”对话框

图8-92 设置的工件

2.等高线粗加工

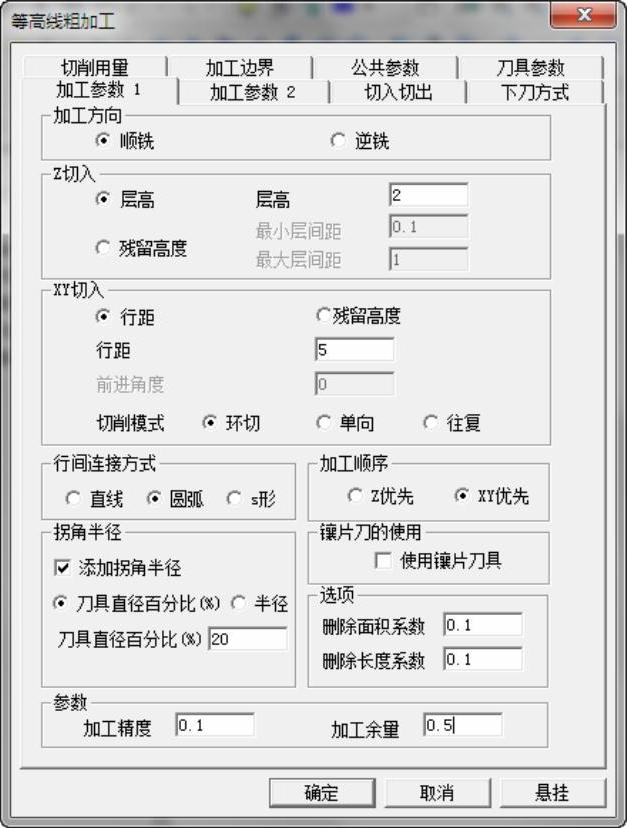

1)选择下拉菜单“加工”→“粗加工”→“等高线粗加工”,或者单击“等高线粗加工”按钮 ,弹出“等高线粗加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z切入”为“层高”,“XY切入”为“行距”,“切削模式”为“环切”,“行间连接方式”为“圆弧”,“加工顺序”为“XY优先”。“层高”“行距”“加工精度”“加工余量”参数数值如图8-93所示。

,弹出“等高线粗加工”对话框。单击“加工参数1”选项卡,设置“加工方向”为“顺铣”,“Z切入”为“层高”,“XY切入”为“行距”,“切削模式”为“环切”,“行间连接方式”为“圆弧”,“加工顺序”为“XY优先”。“层高”“行距”“加工精度”“加工余量”参数数值如图8-93所示。

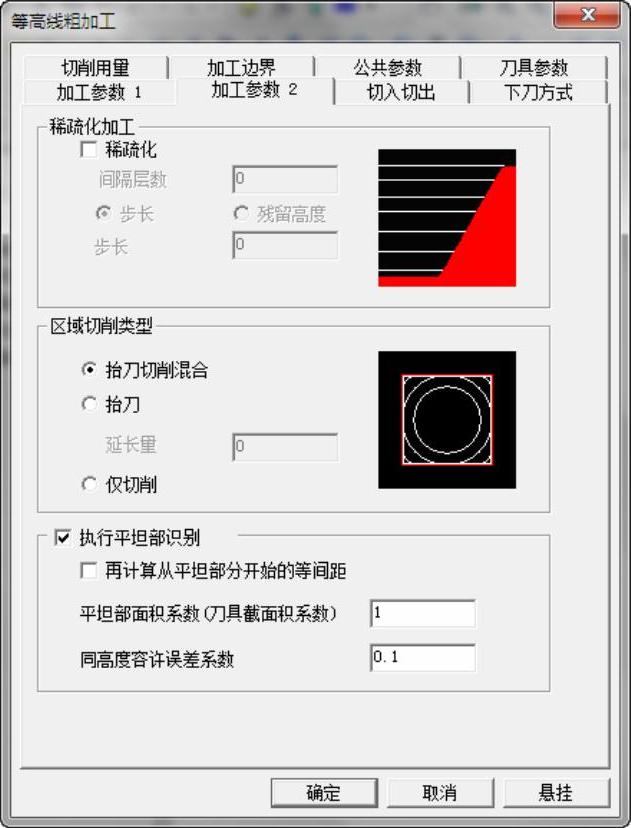

2)单击“加工参数2”选项卡,设置“区域切削类型”为“抬刀切削混合”,“稀疏化加工”和“执行平坦部识别”选系统默认,具体如图8-94所示。

图8-93 “加工参数1”选项卡

图8-94 “加工参数2”选项卡

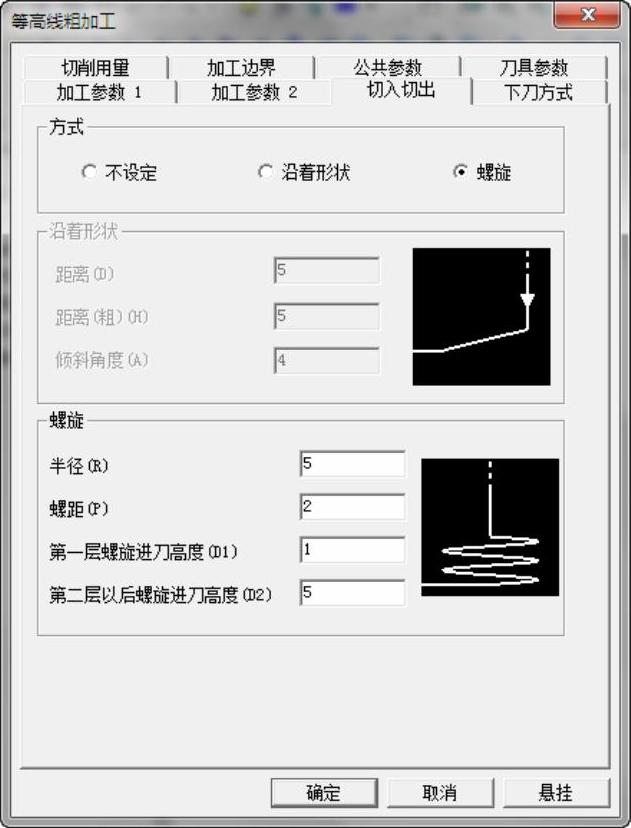

3)单击“切入切出”选项卡,设置“方式”为“螺旋”,具体参数如图8-95所示。

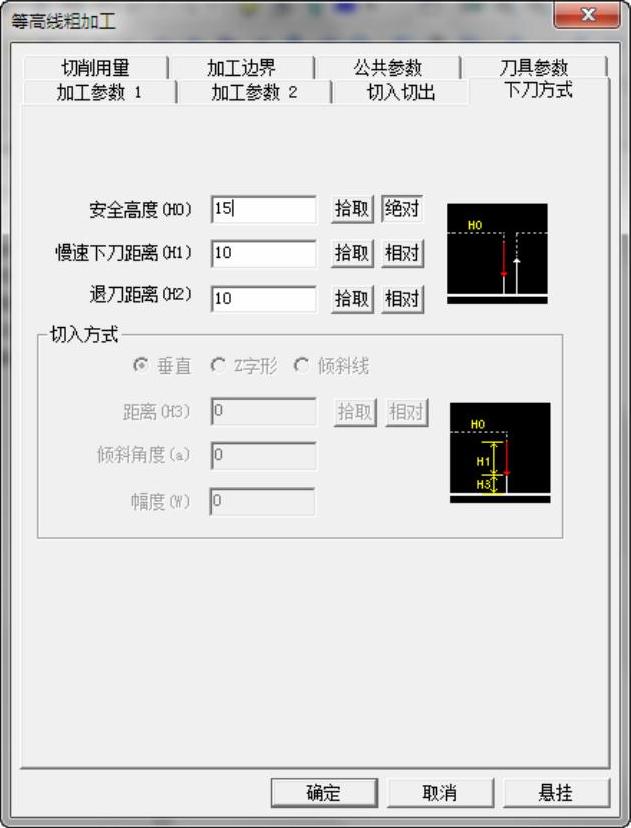

4)单击“下刀方式”选项卡,“安全高度”“慢速下刀距离”“退刀距离”参数数值如图8-96所示。

图8-95 “切入切出”选项卡

图8-96 “下刀方式”选项卡

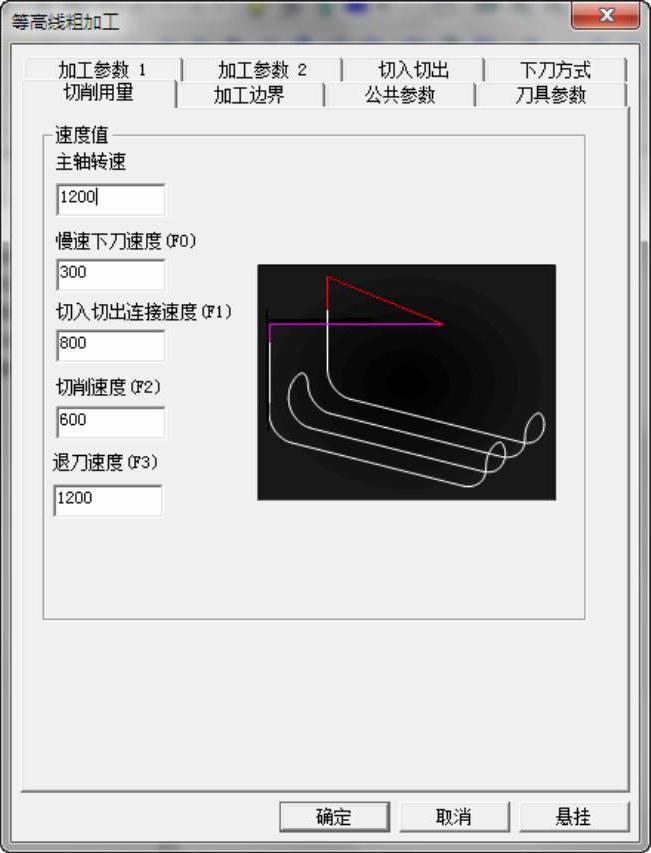

5)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”具体参数数值如图8-97所示。

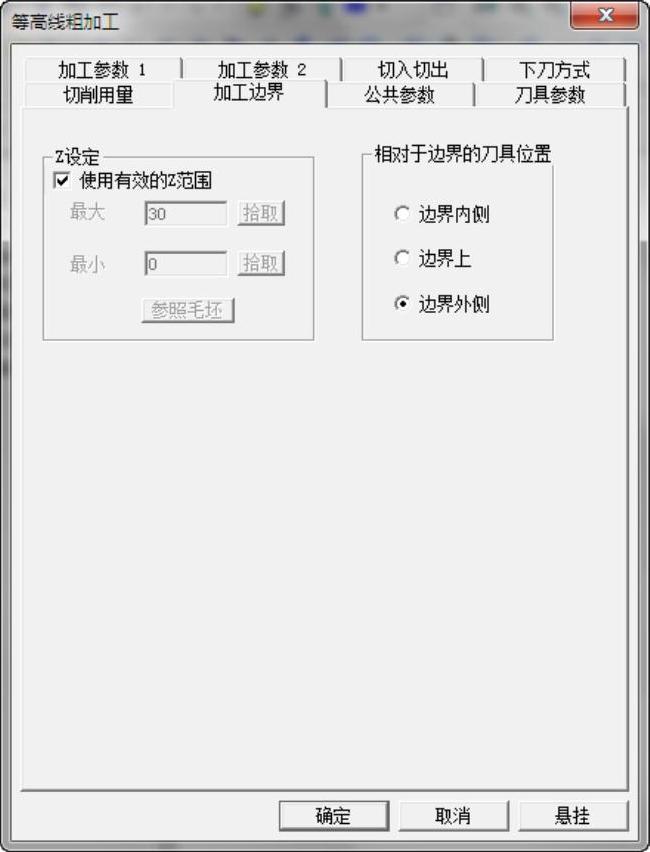

6)单击“加工边界”选项卡,勾选“使用有效的Z范围”,设置“相对于边界的刀具位置”为“边界外侧”,“最大”“最小”参数数值如图8-98所示。

图8-97 “切削用量”选项卡

图8-98 “加工边界”选项卡

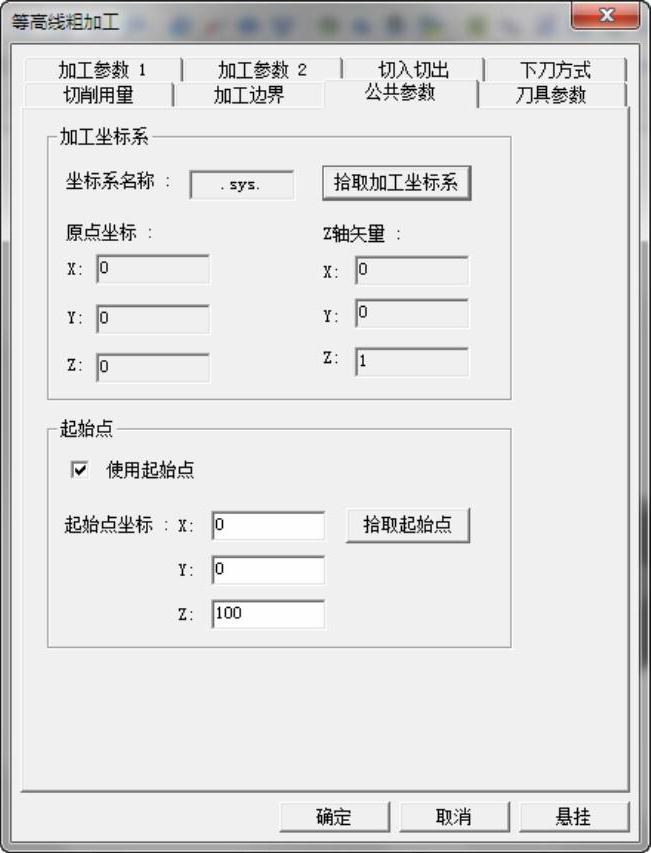

7)单击“公共参数”选项卡,勾选“使用起始点”,具体“起始点坐标”参数数值如图8-99所示。

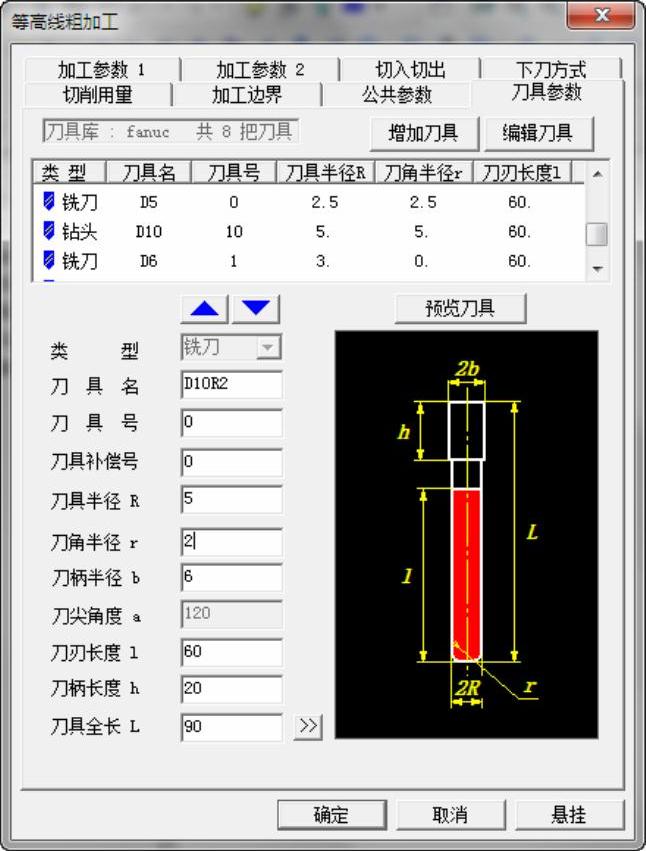

8)单击“刀具参数”选项卡,选择刀具名称为“D10 R2”,具体“刀具参数”数值如图8-100所示。

图8-99 “公共参数”选项卡

图8-100 “刀具参数”选项卡

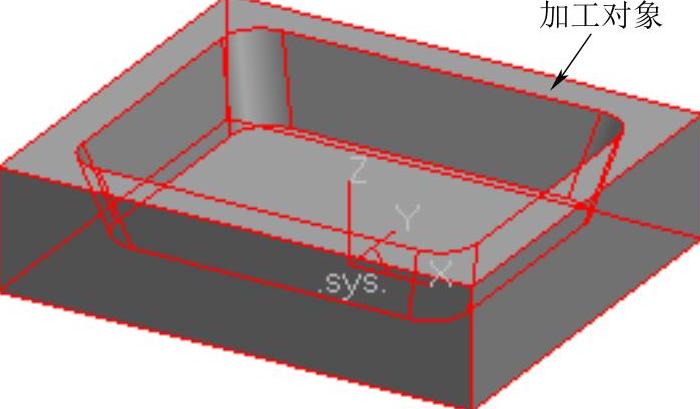

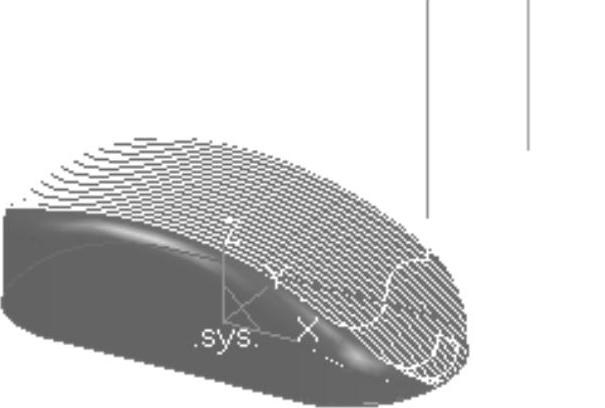

9)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,按W键拾取所有图元,单击鼠标右键结束拾取。系统继续提示“拾取加工对象”,单击鼠标右键结束拾取,如图8-101所示。

10)单击鼠标右键确认后系统开始计算,稍后生成轨迹,如图8-102所示。(https://www.xing528.com)

图8-101 拾取的加工对象

图8-102 生成刀具轨迹

11)在“加工管理”树中选中刀具轨迹,然后单击鼠标右键,在弹出的下拉菜单中选取“隐藏”命令,刀具轨迹就被隐藏了。

3.参数线精加工

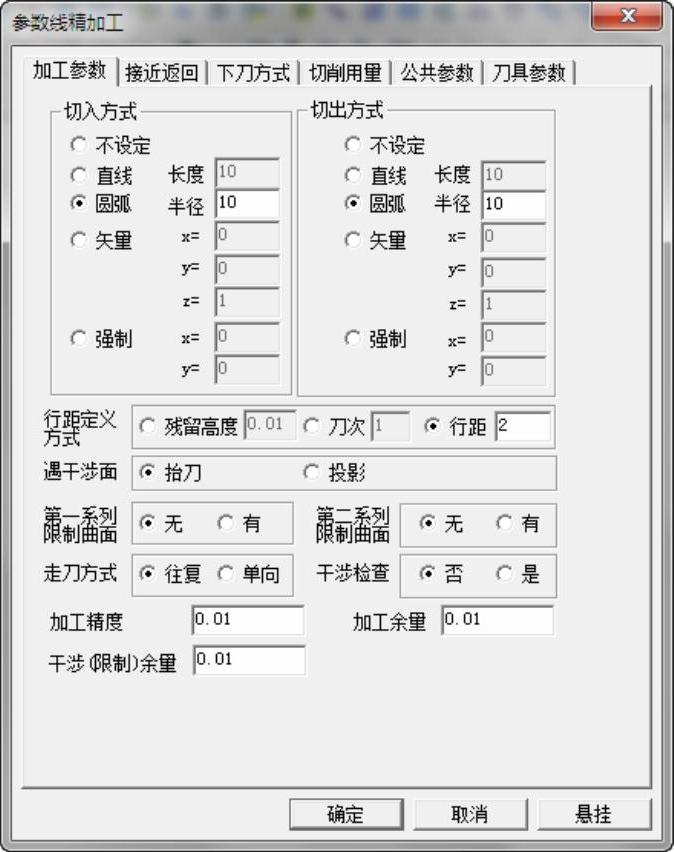

1)选择下拉菜单“加工”→“精加工”→“参数线精加工”,或者单击“参数线精加工”按钮 ,弹出“参数线精加工”对话框。单击“加工参数”选项卡,设置参数数值如图8-103所示。

,弹出“参数线精加工”对话框。单击“加工参数”选项卡,设置参数数值如图8-103所示。

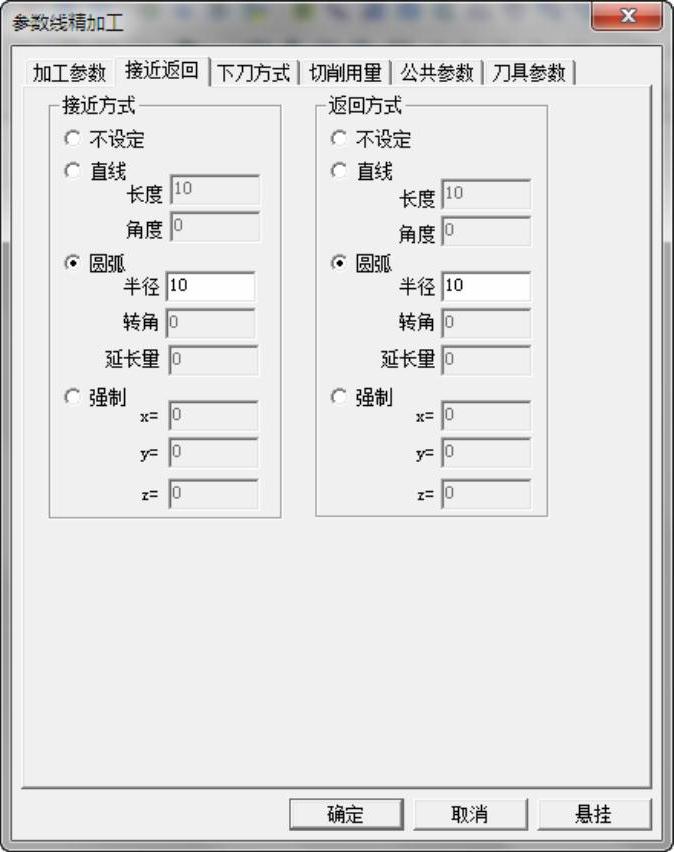

2)单击“接近返回”选项卡,设置“接近方式”和“返回方式”为“圆弧”,其他参数数值如图8-104所示。

图8-103 “加工参数”选项卡

图8-104 “接近返回”选项卡

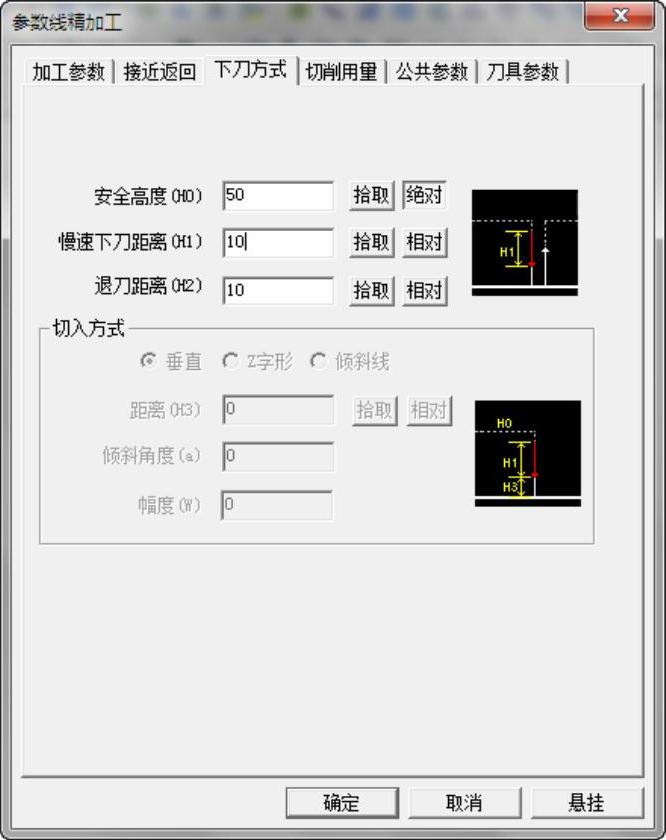

3)单击“下刀方式”选项卡,设置相关参数,如图8-105所示。

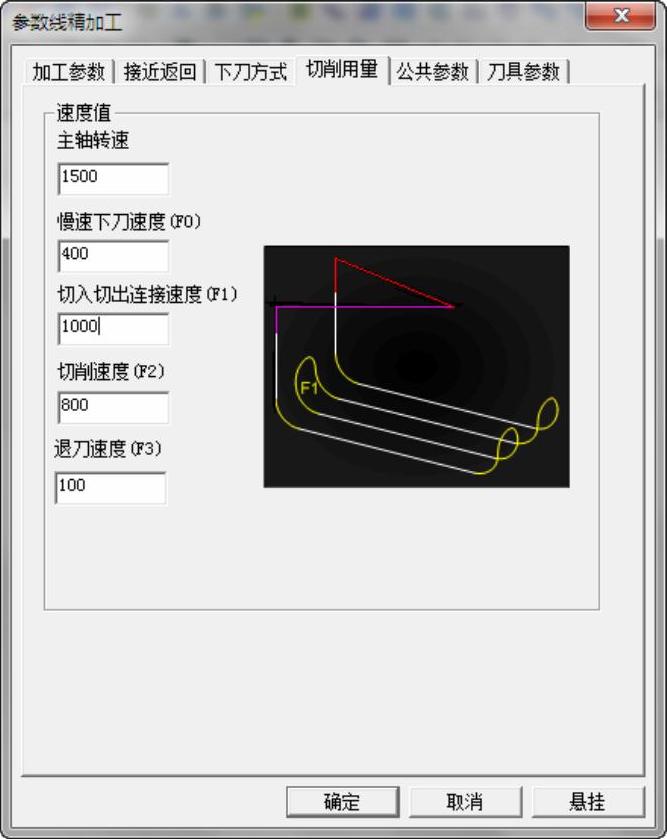

4)单击“切削用量”选项卡,设置“主轴转速”“慢速下刀速度”“切入切出连接速度”“切削速度”“退刀速度”具体参数数值,如图8-106所示。

图8-105 “下刀方式”选项卡

图8-106 “切削用量”选项卡

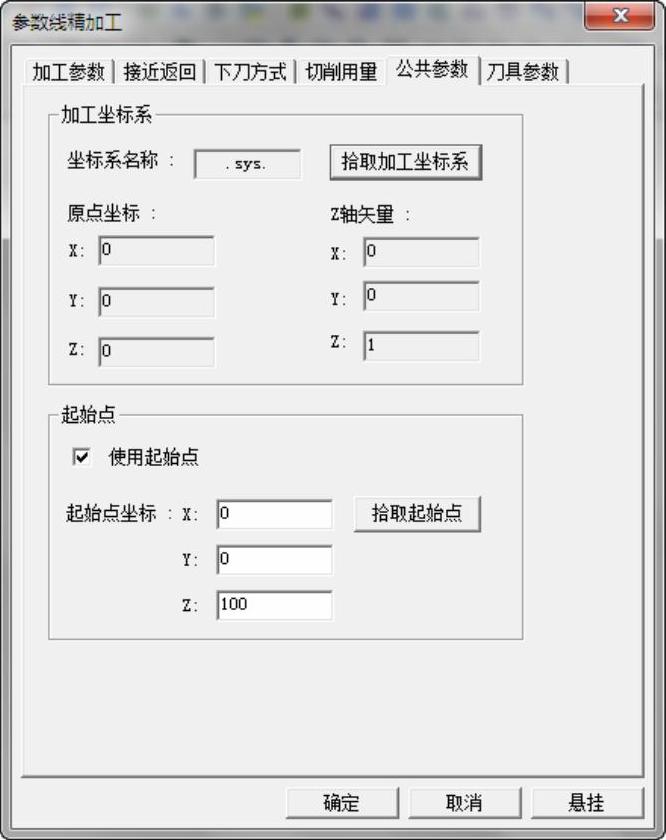

5)单击“公共参数”选项卡,勾选“使用起始点”,“起始点坐标”参数数值如图8-107所示。

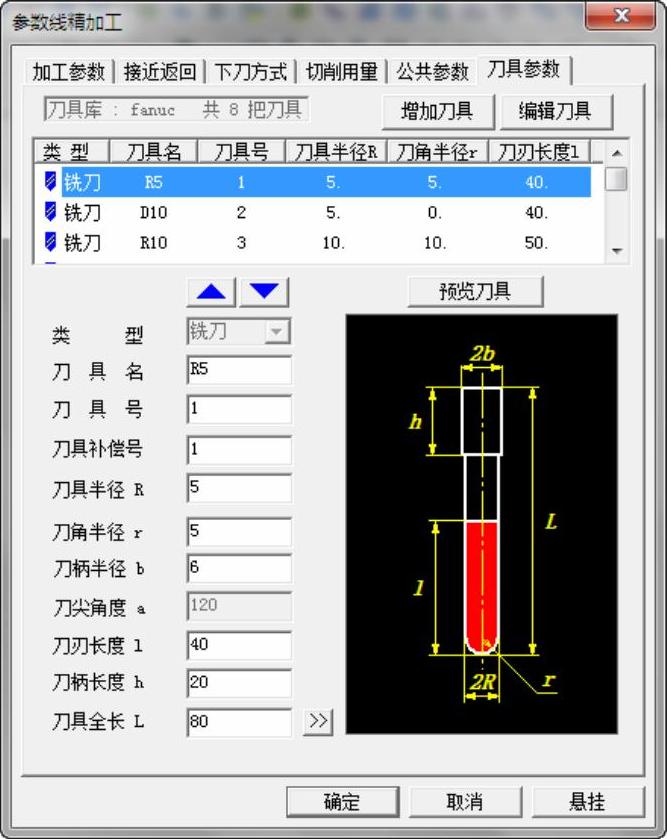

6)单击“刀具参数”选项卡,选择刀具名称为“R5”,如图8-108所示。

图8-107 “公共参数”选项卡

图8-108 “刀具参数”选项卡

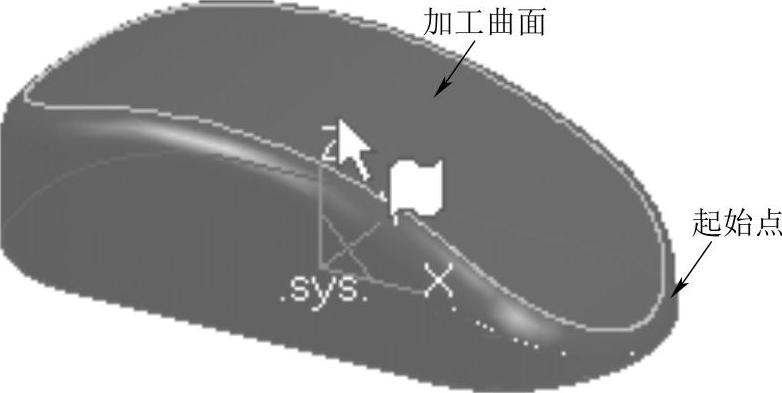

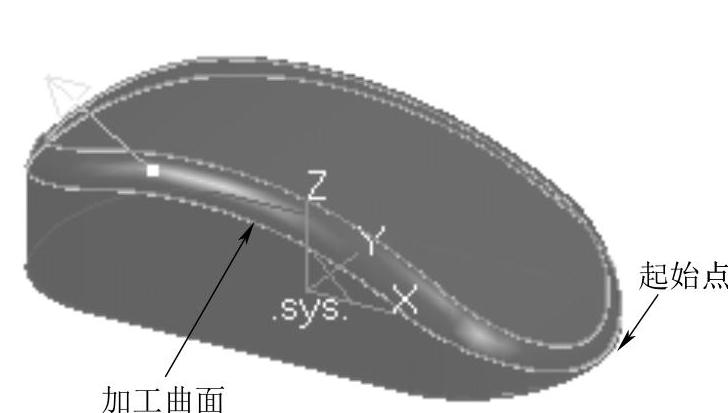

7)完成加工参数设置后,单击“确定”按钮,系统在界面的左下方提示“拾取加工对象”,选择图8-109所示曲面,单击鼠标右键结束拾取。系统继续提示“拾取进刀点”,选择进刀点,默认加工方向,系统提示“拾取干涉曲面”,单击鼠标右键结束拾取。

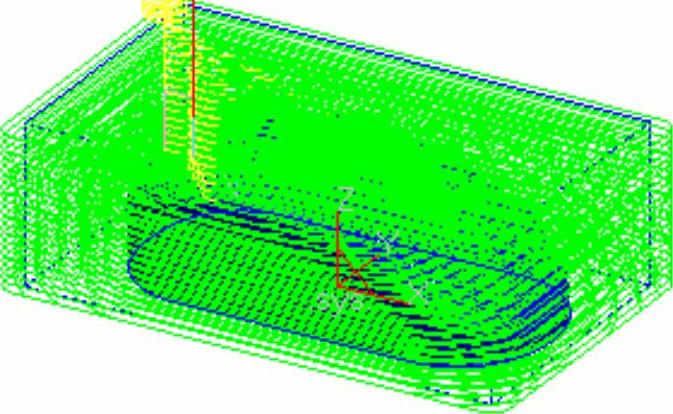

8)单击鼠标右键确认后系统开始计算,生成轨迹如图8-110所示。

图8-109 拾取加工对象

图8-110 生成刀具轨迹

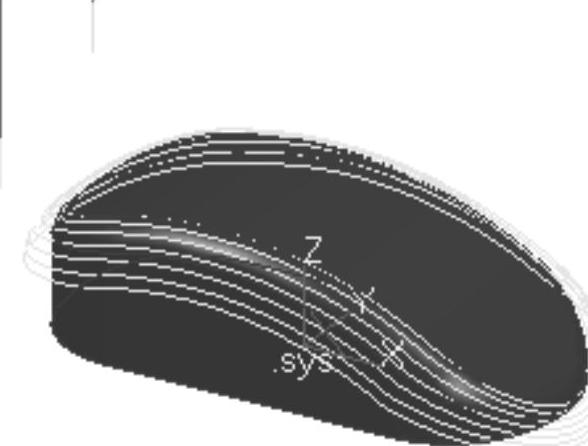

9)重复上述步骤,选择图8-111所示的曲面,生成另一个曲面的刀具轨迹,如图8-112所示。

图8-111 选择加工对象

图8-112 生成刀具轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。