粗加工是最基本的加工策略,主要包括:平面区域粗加工、区域式粗加工、等高线粗加工、扫描线粗加工、摆线式粗加工、插铣式粗加工、导动线粗加工。

1.平面区域粗加工

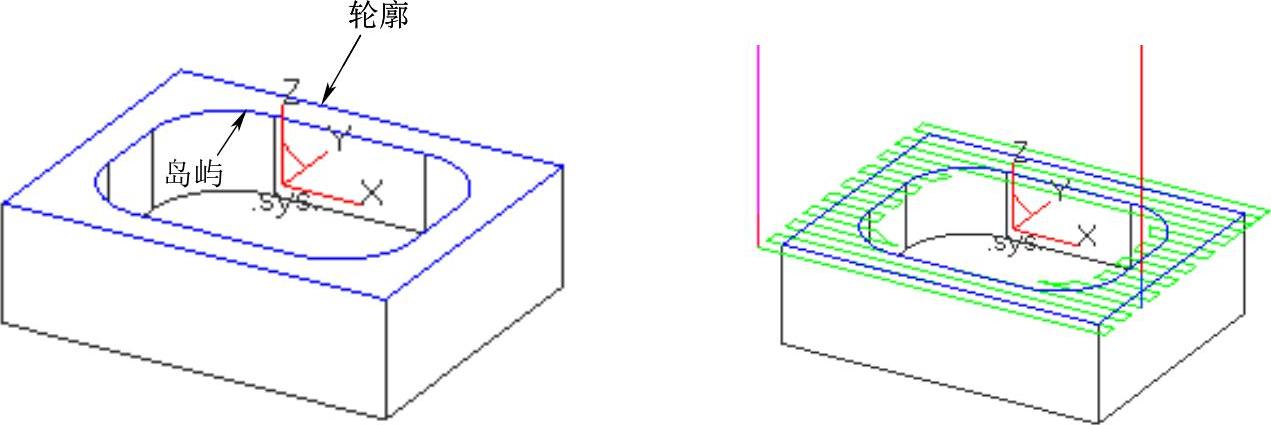

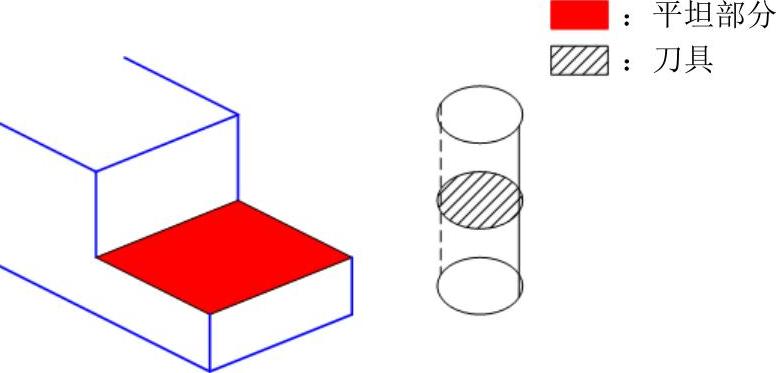

平面区域粗加工主要应用于铣平面和铣槽,该方法可根据给定的轮廓和岛屿生成分层的加工轨迹,如图7-42所示。它的优点是不需要进行3D实体的造型,直接使用2D曲线就可以生成加工轨迹,且计算速度快。

图7-42 平面区域粗加工

选择下拉菜单“加工”→“粗加工”→“平面区域粗加工”,弹出“平面区域粗加工”对话框。

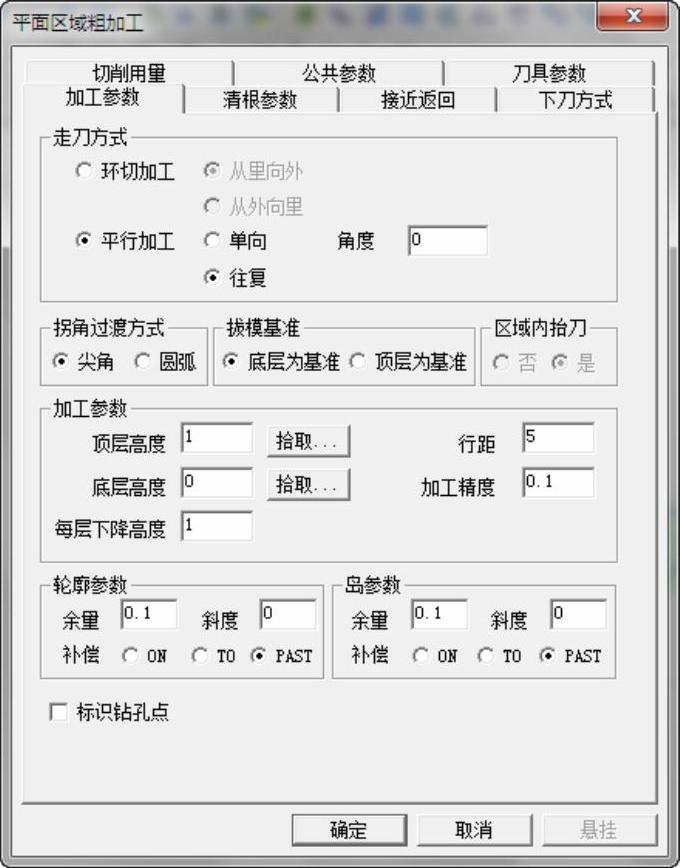

(1)“加工参数”选项卡 可设置加工参数选项如图7-43所示。

图7-43 “加工参数”选项卡

“加工参数”选项卡选项参数含义:

●【走刀方式】:用于确定刀具路径的切削方式,包括以下选项:

➢【环切加工】:刀具以环状走刀方式切削工件,可选择从里向外或从外向里的方式。

➢【平行加工】:刀具以平行走刀方式切削工件,可在“角度”文本框中输入改变刀具轨迹与X轴的夹角。其中“单向”是指刀具以单一的顺铣或逆铣方式加工工件,“往复”是指刀具以顺逆混合方式加工工件。

●【拐角过渡方式】:拐角过渡就是在切削过程遇到拐角时的处理方式,有以下两种情况:

➢【尖角】:刀具从轮廓的一边到另一边的过程中,以两条边延长后相交的方式连接。

➢【圆弧】:刀具从轮廓的一边到另一边的过程中,以圆弧的方式过渡。过渡半径=刀具半径+余量。

●【拔模基准】:当加工的工件带有拔模斜度时,工件顶层轮廓与底层轮廓的大小不一样。

➢【底层为基准】:加工中所选的轮廓是工件底层的轮廓。

➢【顶层为基准】:加工中所选的轮廓是工件顶层的轮廓。

●【区域内抬刀】:在加工有岛屿的区域时,轨迹过岛屿时是否抬刀,选“是”就抬刀,选“否”就不抬刀。此项只对【平行加工】的“单向”有用。

➢【否】:在岛屿处不抬刀。

➢【是】:在岛屿处直接抬刀连接。

●【加工参数】

➢【顶层高度】:零件加工时起始高度的高度值,一般来说,也就是零件的最高点,即Z最大值。

➢【底层高度】:零件加工时,所要加工到的深度的Z坐标值,也就是Z最小值。

➢【每层下降高度】:刀具轨迹层与层之间的高度差,即层高。每层的高度从输入的顶层高度开始计算。

➢【行距】:指加工轨迹相邻两行刀具轨迹之间的距离。

●【轮廓参数】:用于设置轮廓加工参数。

➢【余量】:指定轮廓加工的加工余量。

➢【斜度】:以多大的拔模斜度来加工陡峭侧壁。

➢【补偿】:有三种方式。ON:刀心线与轮廓重合(在轮廓上)。TO:刀心线未到轮廓一个刀具半径(与轮廓相切)。PAST:刀心线超过轮廓一个刀具半径(超过轮廓)。

●【岛参数】:用于设置岛加工参数。

➢【余量】:给轮廓加工预留的切削量。

➢【斜度】:以多大的拔模斜度来加工。

➢【补偿】:有三种方式。ON:刀心线与岛屿的轮廓重合。TO:刀心线超过岛屿的轮廓一个刀具半径。PAST:刀心线未到岛屿的轮廓一个刀具半径。

●【标识钻孔点】:选择该项自动显示出下刀打孔的点。

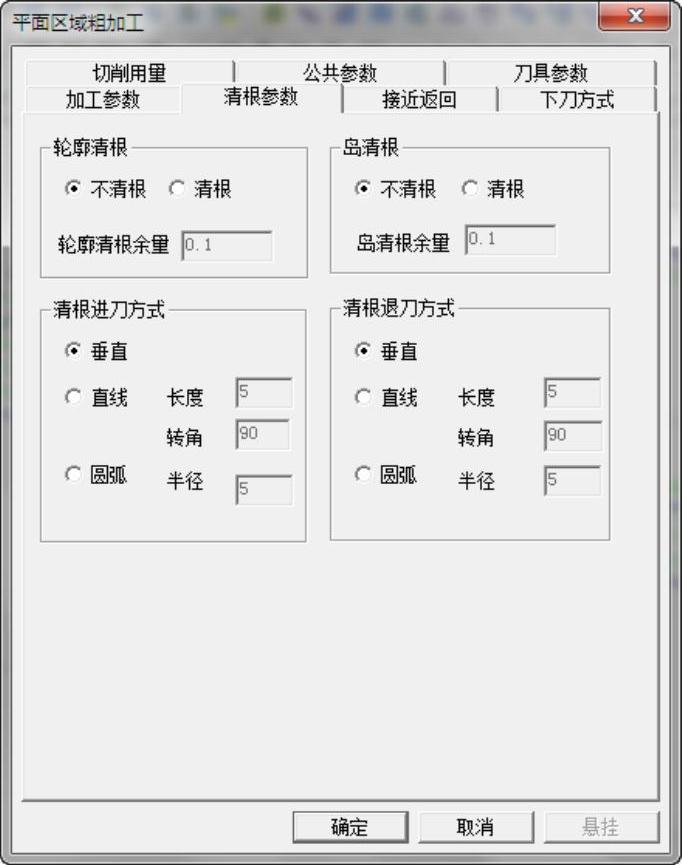

(2)“清根参数”选项卡 可设置清根参数选项如图7-44所示。

图7-44 “清根参数”选项卡

●【轮廓清根】:设定轮廓清根,区域加工完之后,刀具对轮廓进行清根加工,相当于最后的精加工。对轮廓还可以设置清根余量。

➢【不清根】:不进行最后轮廓清根加工。

➢【清根】:进行轮廓清根加工,要设置相应的清根余量。

➢【轮廓清根余量】:设定轮廓加工的预留量。

●【岛清根】:区域加工完之后,刀具对岛进行清根加工。对岛清根加工还可以设置清根余量。

➢【不清根】:不进行岛清根加工。

➢【清根】:进行岛清根加工,要设置相应的清根余量。

➢【岛清根余量】:设定岛清根加工的余量。

●【清根进刀方式】:清根加工时,还可选择清根轨迹的进刀方式。

➢【垂直】:刀具在工件的第一个切削点处直接开始切削。

➢【直线】:刀具按给定长度,以相切方式向工件的第一个切削点前进。

➢【圆弧】:刀具按给定半径,以1/4圆弧向工件的第一个切削点前进。

●【清根退刀方式】:清根加工时,还可选择清根轨迹的退刀方式。

➢【垂直】:刀具从工件的最后一个切削点直接退刀。

➢【直线】:刀具按给定长度,以相切方式从工件的最后一个切削点退刀。

➢【圆弧】:刀具从工件的最后一个切削点按给定半径,以1/4圆弧退刀。

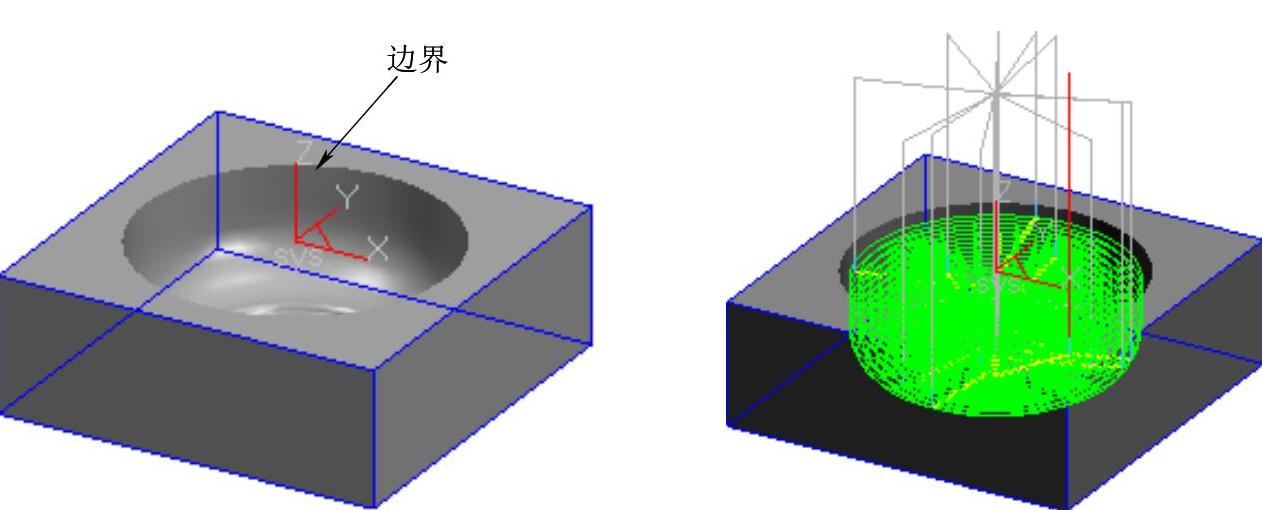

2.等高线粗加工

等高线粗加工主要用于加工模具,如塑料模中圆导柱,可以采用两轴半加工,最后生成刀具轨迹为分层等高线粗加工刀路。

图7-45 等高线粗加工

选择下拉菜单“加工”→“粗加工”→“等高线粗加工”或单击“等高线粗加工”按钮 ,弹出“等高线粗加工”对话框。

,弹出“等高线粗加工”对话框。

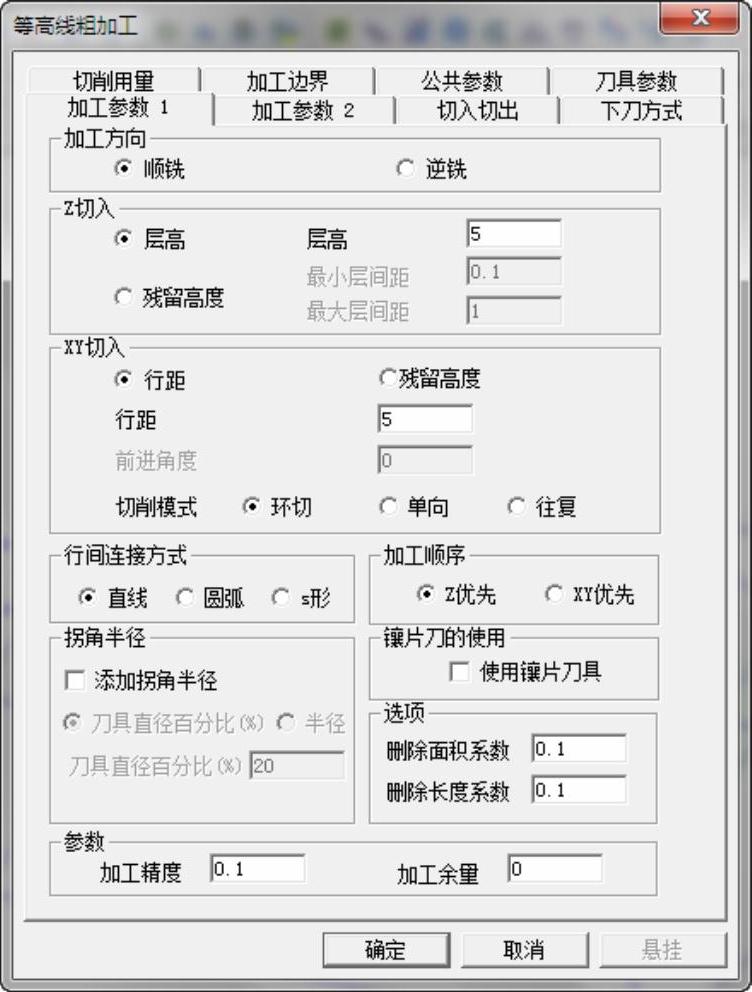

1)单击“加工参数1”选项卡,如图7-46所示。

图7-46 “加工参数1”选项卡

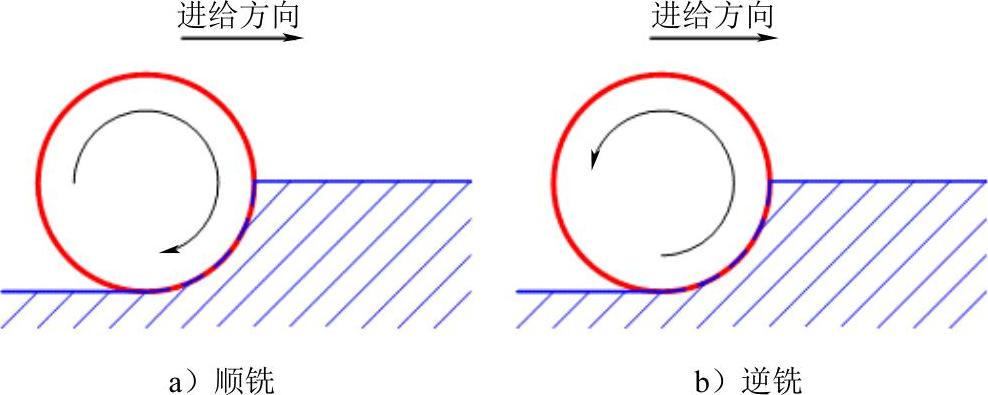

●【加工方向】:加工方向设定有“顺铣”和“逆铣”两种,如图7-47所示。

●【Z切入】:Z向切削设定。

➢【层高】:Z向每个加工层的切削深度。

➢【残留高度】:系统会根据输入残留高度的大小计算Z向层高。“最大层间距”是根据残留高度值在求得Z向层高时,为防止在加工较陡斜面时层高可能过大,限制层高在最大层间距的设定值之下。“最小层间距”是根据残留高度值在求得Z向层高时,为防止在加工较平坦面时层高可能过小,限制层高在最小层间距的设定值之上。

●【XY切入】:XY方向切入量设置。

➢【行距】:XY方向相邻扫描行的距离。

➢【残留高度】:由球头立铣刀铣削时,输入铣削通过时的残余量(残留高度)。

●【切削模式】:XY切削模式有3种。

➢【环切】:生成环切粗加工轨迹。

➢【单向】:只生成单方向的加工轨迹。快速进刀后,进行一次切削方向加工。

➢【往复】:即使到达加工边界也不进行快速进刀,继续往复加工。

图7-47 加工方向

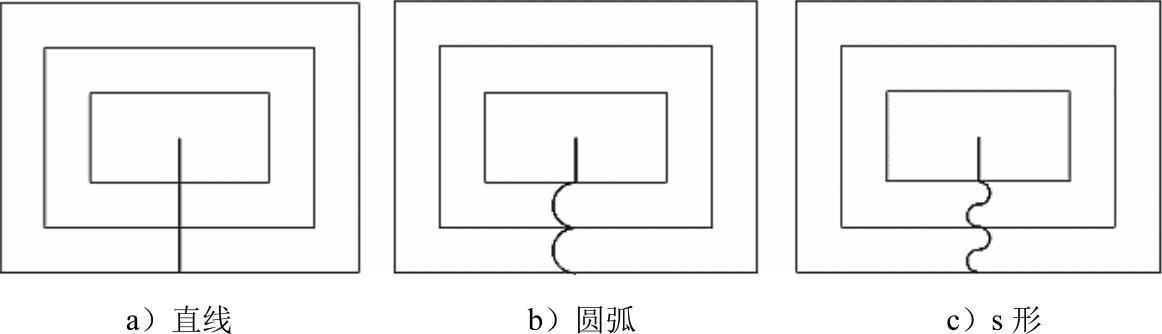

●【行间连接方式】:行间连接方式有3种类型,如图7-48所示。

➢【直线】:行间连接的路径为直线。

➢【圆弧】:行间连接的路径为圆弧形。

➢【s形】:行间连接的路径为S形。

图7-48 行间连接方式

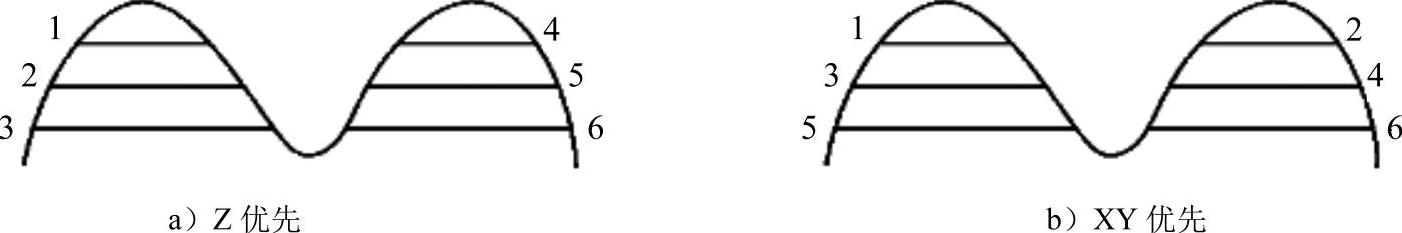

●【加工顺序】:包括两种形式,如图7-49所示。

➢【Z优先】:以被识别的峰或谷为单位进行加工。自动区分出峰和谷,逐个进行由高到低的加工(若加工开始、结束是按Z向上的情况则是由低到高)。若断面为不封闭形状时,有时会变成X、Y方向优先。

➢【XY优先】:按照Z向进刀的高度顺序加工,即仅仅在X、Y方向上由系统自动区分的峰或谷按顺序进行加工。

图7-49 加工顺序

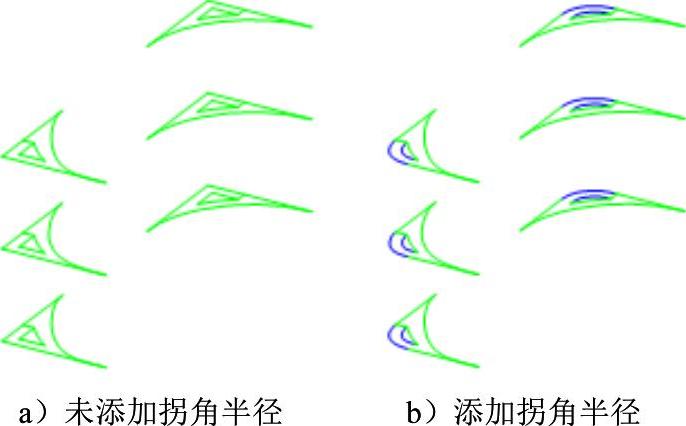

●【拐角半径】:在拐角部分加上圆弧,如图7-50所示。

➢【添加拐角半径】:设定在拐角部分插补圆角R。高速切削时减速转向,防止拐角处的过切。

➢【刀具直径百分比】:指定插补圆角R的圆弧半径相对于刀具直径的比率(%)。

例如,刀具直径比为20%,刀具直径为50mm的话,插补的圆角半径为10mm。

➢【半径】:指定拐角处插入圆弧的大小(半径)。(https://www.xing528.com)

图7-50 拐角半径

●【加工余量】:相对模型表面的残留高度,可以为负值,但不要超过刀角半径。

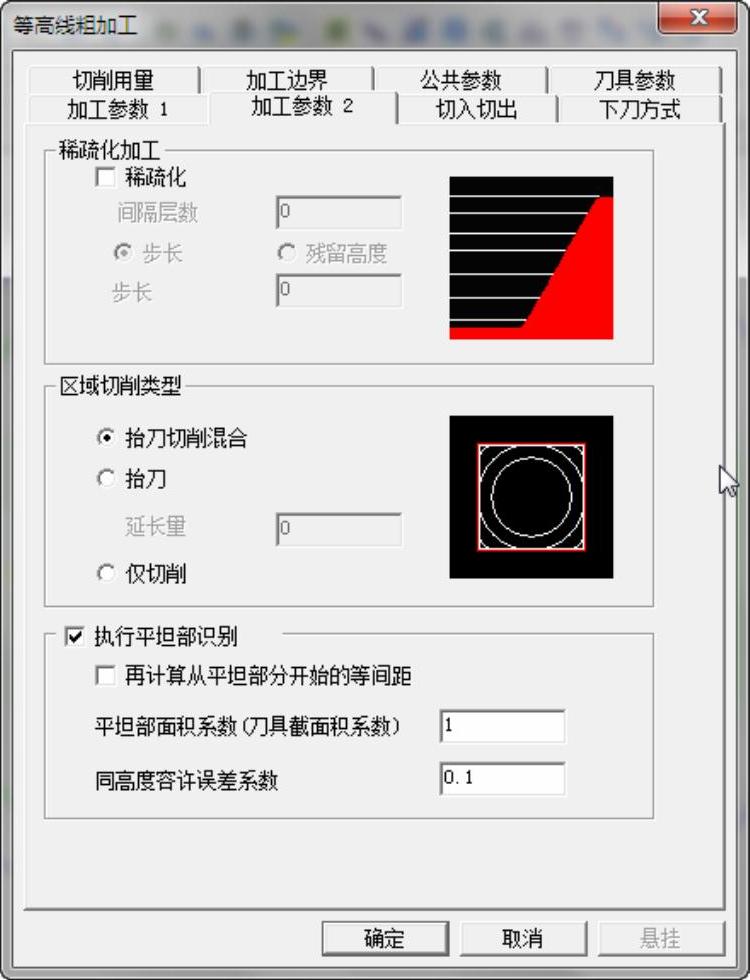

2)单击“加工参数2”选项卡,如图7-51所示。

图7-51 “加工参数2”选项卡

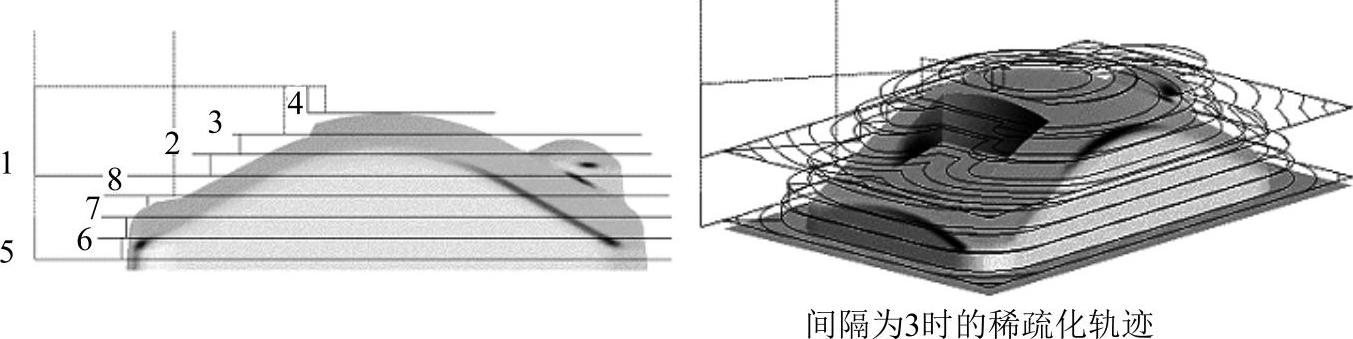

●【稀疏化加工】:用于是否删减粗加工Z层切削层数,如图7-52所示。

图7-52 稀疏化加工

➢【稀疏化】:确定是否稀疏化。

➢【间隔层数】:从下向上,设定欲间隔的层数。

➢【步长】:对于粗加工后阶梯形状的残余量,设定X、Y方向的切削量。

➢【残留高度】:由球头立铣刀铣削时,输入铣刀通过时残余量(残留高度)。指定残留高度时,X、Y切入量被导向显示。

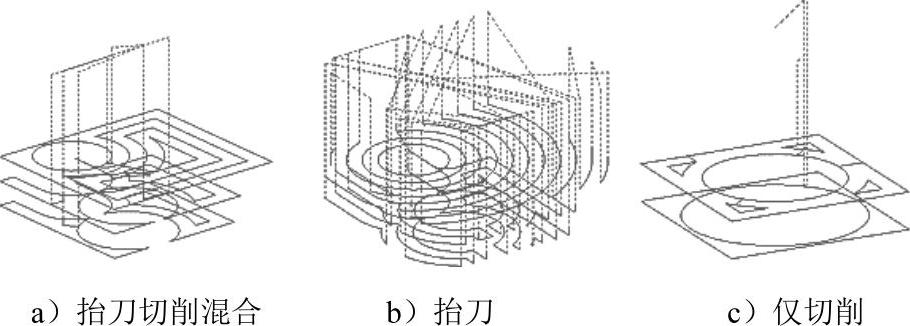

●【区域切削类型】:在加工边界上重复刀具路径的切削类型有3种选择,如图7-53所示。

➢【抬刀切削混合】:当加工对象范围内没有开放形状时,在加工边界上以切削移动

进行加工。有开放形状时,回避全部的段。

➢【抬刀】:刀具移动到加工边界上时,快速往上移动到安全高度,再快速移动到下一个

未切削的部分(刀具往下移动位置为[延长量]远离的位置)。

➢【仅切削】:在加工边界上用切削速度进行加工。

图7-53 区域切削类型

●【执行平坦部识别】:自动识别模型的平坦区域,选择是否根据该区域所在高度生成轨迹。

➢【再计算从平坦部分开始的等间距】:设定是否根据平坦部区域所在高度重新度量Z向层高,生成轨迹。选择不再计算时,在Z向层高的路径间,插入平坦部分的轨迹。

➢【平坦部面积系数】:根据输入的平坦部面积系数(刀具截面积系数),设定是否在平坦部分生成轨迹,如图7-54所示。比较刀具的截面积和平坦部分的面积,满足下列条件时,生成平坦部分的轨迹。平坦部分面积>刀具截面积×平坦部面积系数(刀具截面积系数)。

图7-54 平坦部面积系数

3.扫描线粗加工

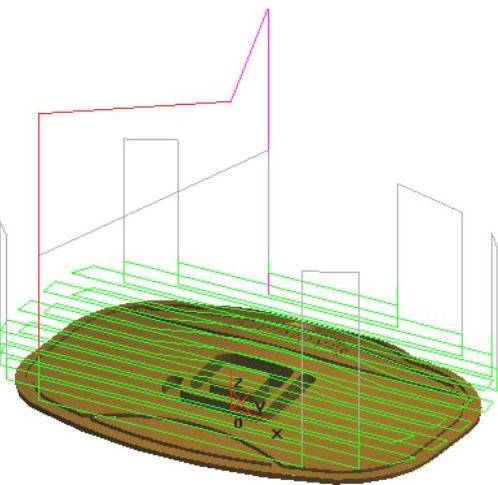

扫描线粗加工主要用于多曲面表面特征的凹模和凸模加工,适用于较平坦零件的粗加工方式,如图7-55所示。

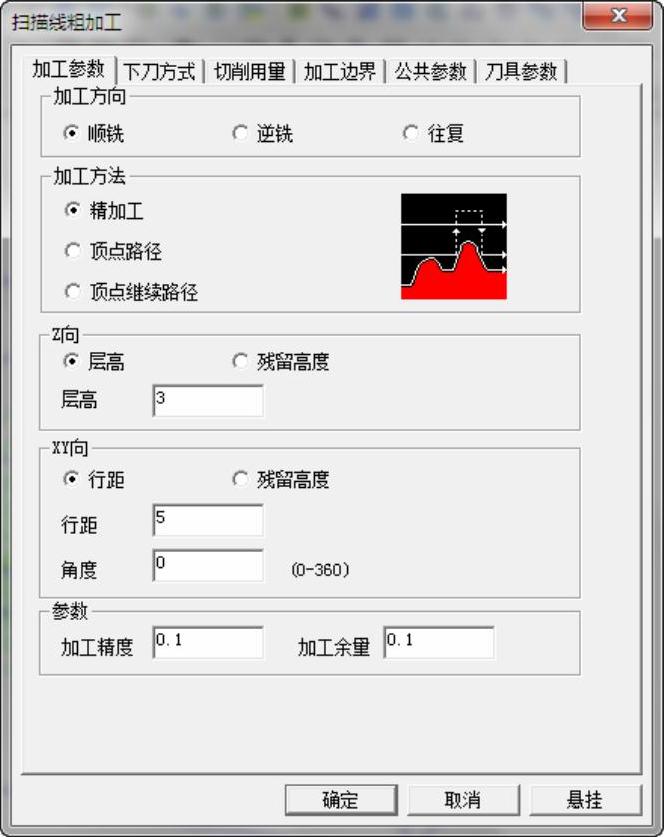

选择下拉菜单“加工”→“粗加工”→“扫描线粗加工”或单击“扫描线粗加工”按钮 ,弹出“扫描线粗加工”对话框。单击“加工参数”选项卡,如图7-56所示。

,弹出“扫描线粗加工”对话框。单击“加工参数”选项卡,如图7-56所示。

图7-55 扫描线粗加工

图7-56 “加工参数”选项卡

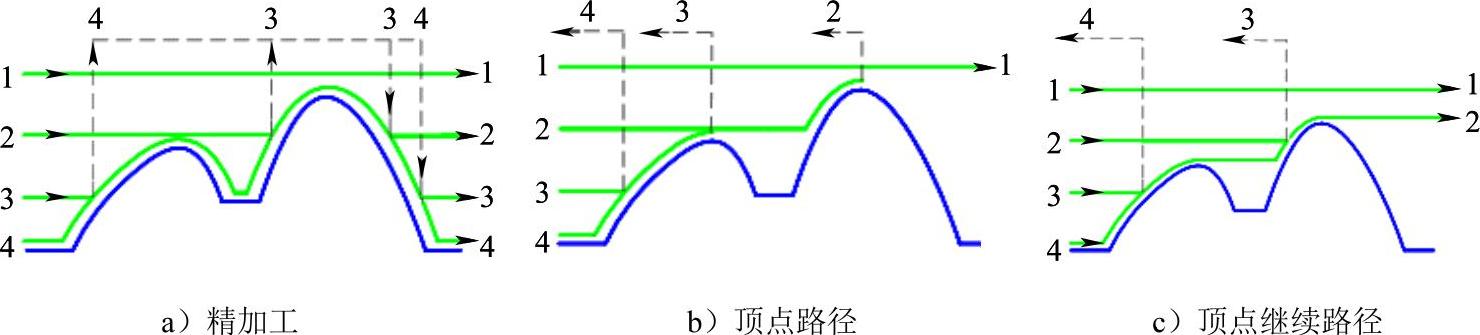

“加工方法”有以下3种选择(如图7-57所示):

●【精加工】:生成沿着模型表面进给的精加工轨迹。

●【顶点路径】:生成遇到第一个顶点则快速抬刀至安全高度的轨迹。

●【顶点继续路径】:在已完成的加工中,生成含有最高顶点的轨迹,即达到顶点后继续走刀,直到上一加工层轨迹位置后快速抬刀至安全高度的轨迹。

图7-57 加工方法

4.摆线式粗加工

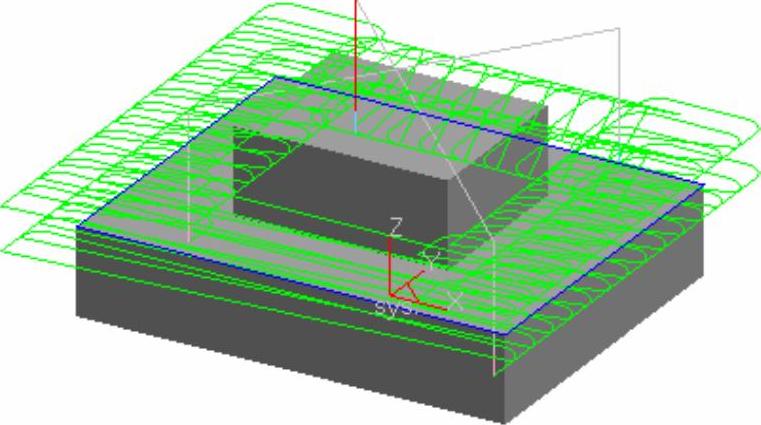

摆线式粗加工适合平缓平面和曲面的凹模和凸模加工,适合两轴半加工,摆线式粗加工时按设定Z轴下降量逐层加工,如图7-58所示。

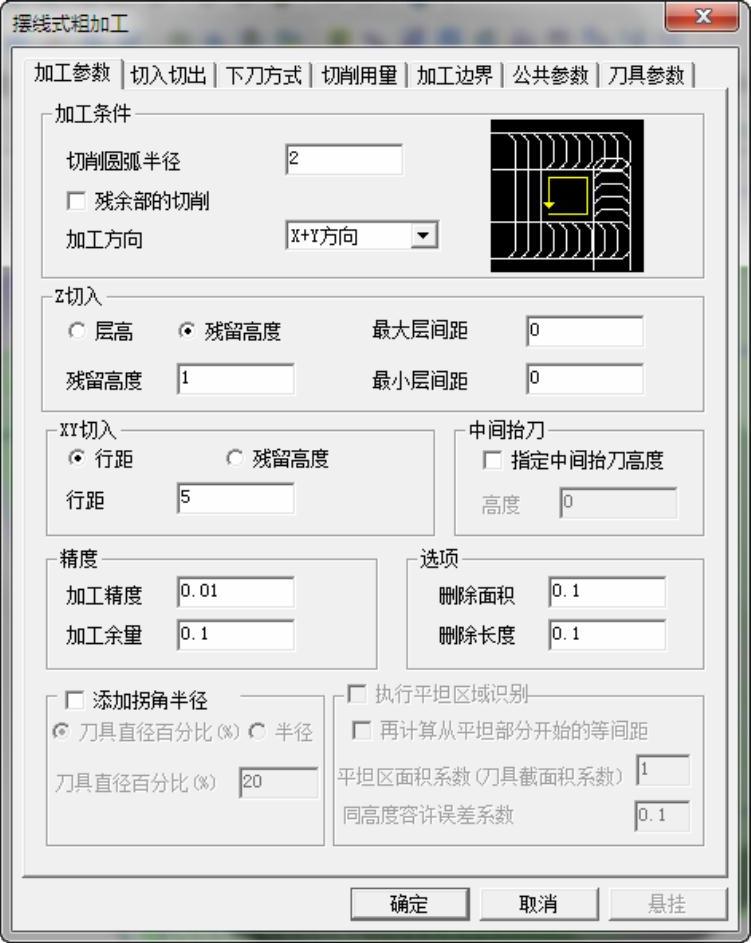

选择下拉菜单“加工”→“粗加工”→“摆线式粗加工”或单击“摆线式粗加工”按钮 ,弹出“摆线式粗加工”对话框。单击“加工参数”选项卡,如图7-59所示。

,弹出“摆线式粗加工”对话框。单击“加工参数”选项卡,如图7-59所示。

图7-58 摆线式粗加工

图7-59 “加工参数”选项卡

设定【加工条件】如下:

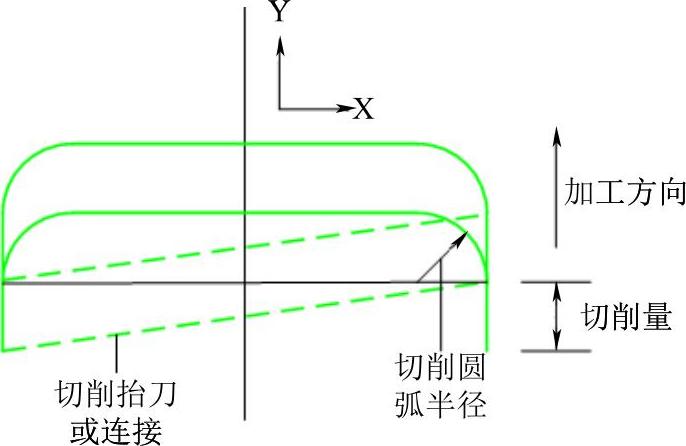

●【切削圆弧半径】:输入切削圆弧的半径,如图7-60所示。

●【残余部的切削】:用于设置摆线切削加工后残留部分。此时X、Y方向的切削步长为设定切削量的一半。

图7-60 切削圆弧半径

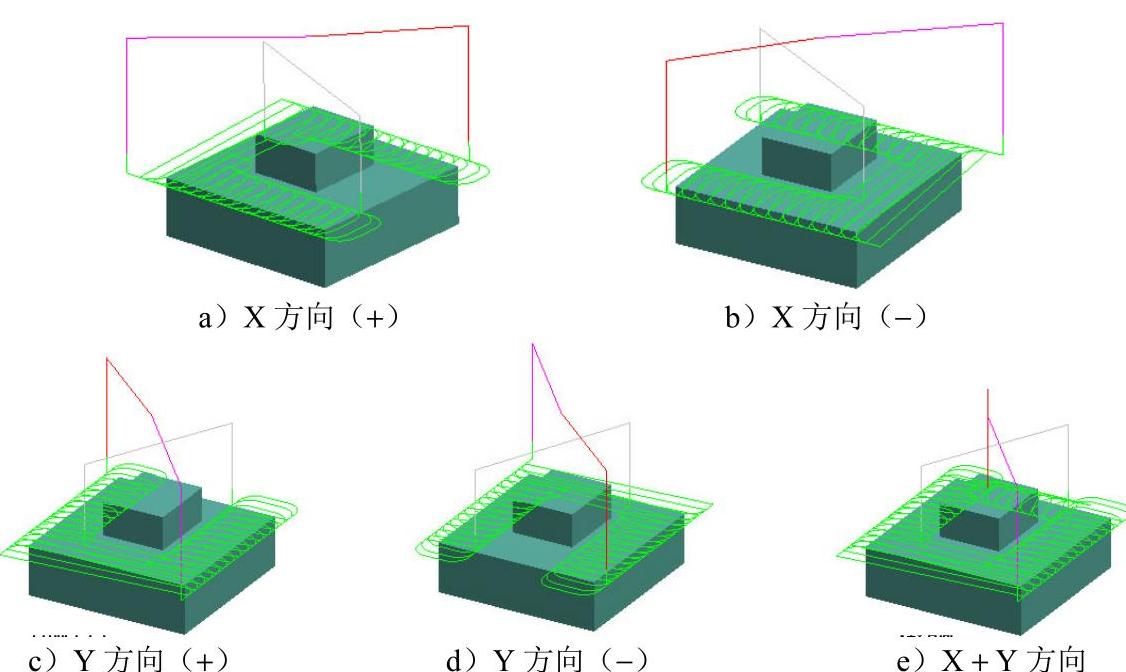

●【加工方向】加工方向的设定有五种选择,如图7-61所示。

➢X方向(+):生成沿着X轴正方向的加工轨迹。

➢X方向(-):生成沿着X轴负方向的加工轨迹。

➢Y方向(+):生成沿着Y轴正方向的加工轨迹。

➢Y方向(-):生成沿着Y轴负方向的加工轨迹。

➢X+Y方向:生成从模型周围开始的各方向的加工轨迹。

图7-61 加工方向

5.插铣式粗加工

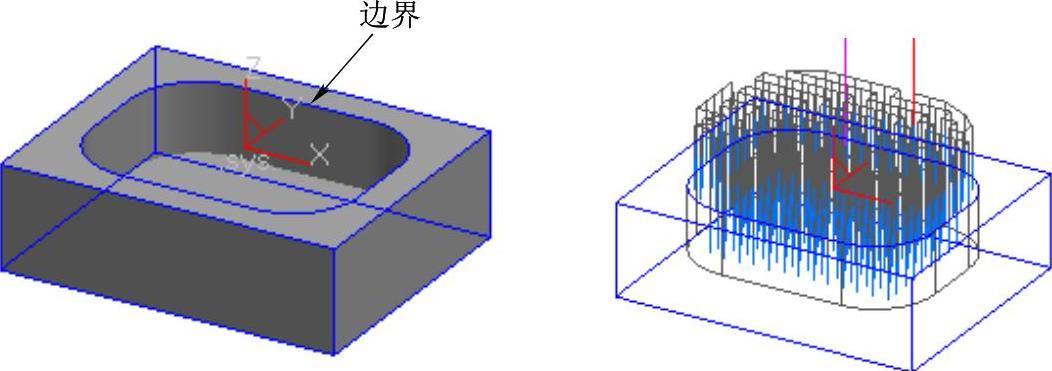

插铣式粗加工适合加工复杂曲面模具和大中型模具深腔,如图7-62所示。

图7-62 插铣式粗加工

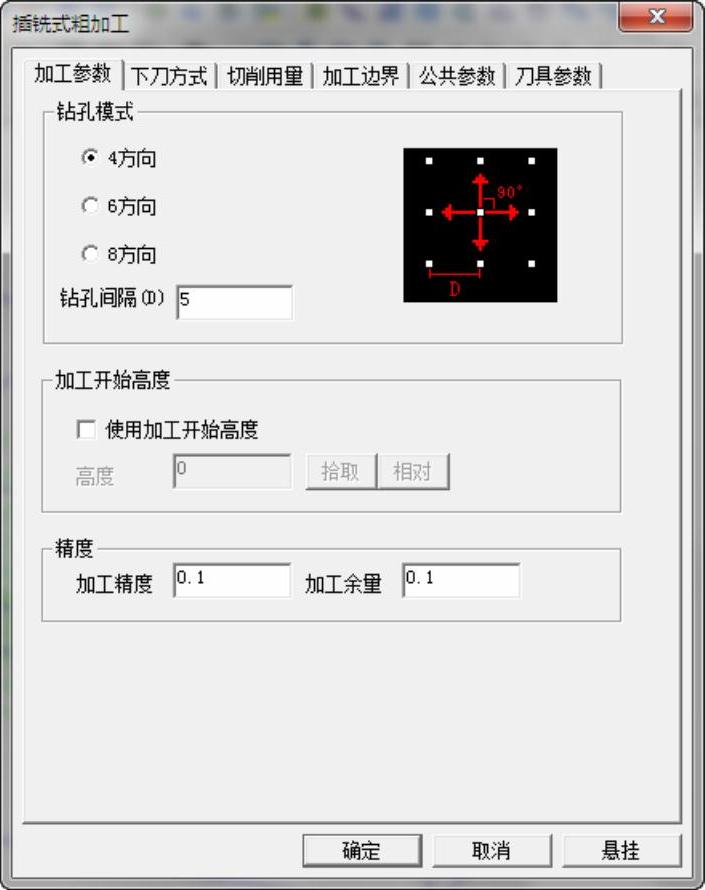

选择下拉菜单“加工”→“粗加工”→“插铣式粗加工”或单击“插铣式粗加工”按钮 ,弹出“插铣式粗加工”对话框。单击“加工参数”选项卡,如图7-63所示。

,弹出“插铣式粗加工”对话框。单击“加工参数”选项卡,如图7-63所示。

图7-63 “加工参数”选项卡

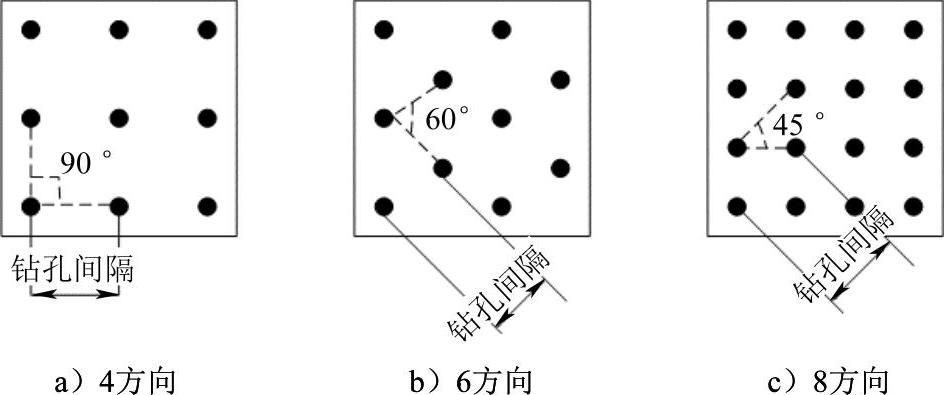

●【钻孔模式】:限制插铣式粗加工的加工方向,如图7-64所示。

图7-64 钻孔模式

➢【4方向】:插铣式粗加工的加工方向限定于X、Y轴的正、负方向上,此形式适用于数据量少和矩形形状比较多的模型。

➢【6方向】:插铣式粗加工的加工方向限定于周围60°间隔,此形式适用于倾斜60°或120°的模型。

➢【8方向】:插铣式粗加工的加工方向限定于周围45°间隔,这种加工形式比4方向间隔更细小、能更自由移动。

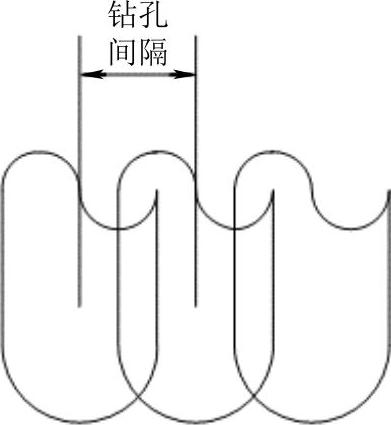

●【钻孔间隔】:钻孔间隔是指插铣式粗加工时刀具轨迹之间的距离,如图7-65所示。

●【加工开始高度】:选中“使用加工开始高度”复选框可使用加工开始高度,在“高度”文本框中设定加工开始高度。

图7-65 钻孔间隔

6.导动线粗加工

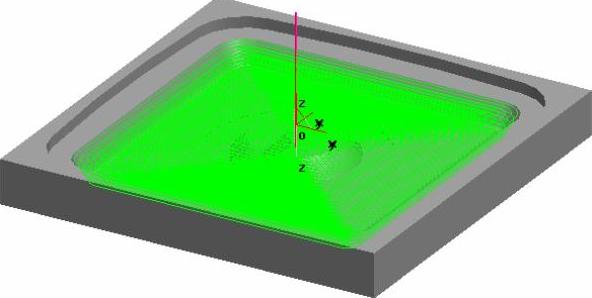

导动线粗加工是根据平面上的轮廓线及法平面的截面线来生成轨迹,以等高环绕方式进行表面加工,如图7-66所示。

图7-66 导动线粗加工

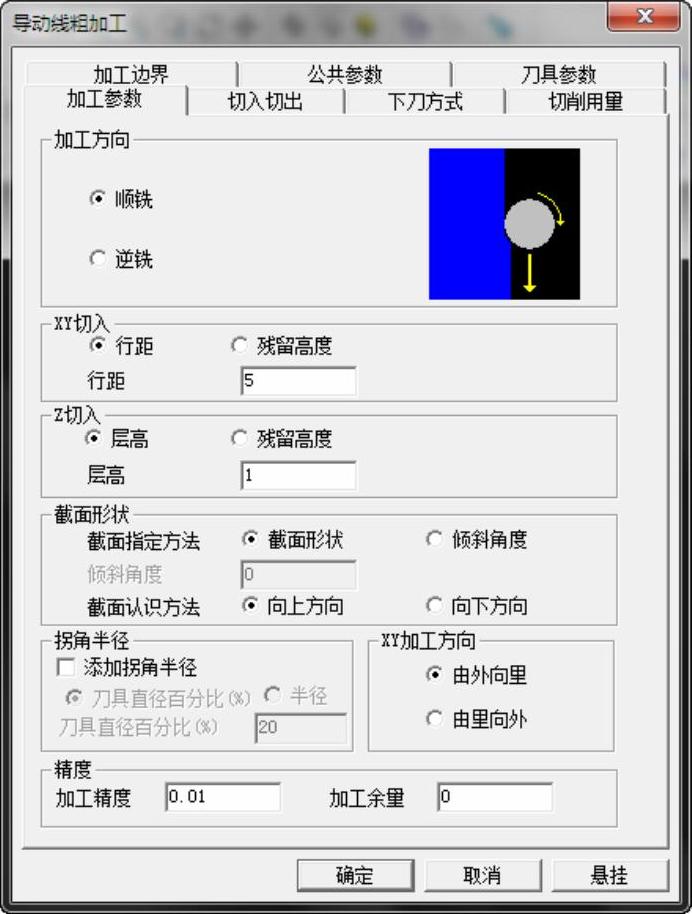

选择下拉菜单“加工”→“粗加工”→“导动线粗加工”或单击“导动线粗加工”按钮 ,弹出“导动线粗加工”对话框。单击“加工参数”选项卡,如图7-67所示。

,弹出“导动线粗加工”对话框。单击“加工参数”选项卡,如图7-67所示。

●【截面指定方法】:截面指定方法有两种。

➢【截面形状】:参照加工领域的截面形状所指定的形状。

➢【倾斜角度】:以指定的倾斜角度,做成一定倾斜的轨迹。输入倾斜角度,输入范围为0°~90°。

图7-67 “加工参数”选项卡

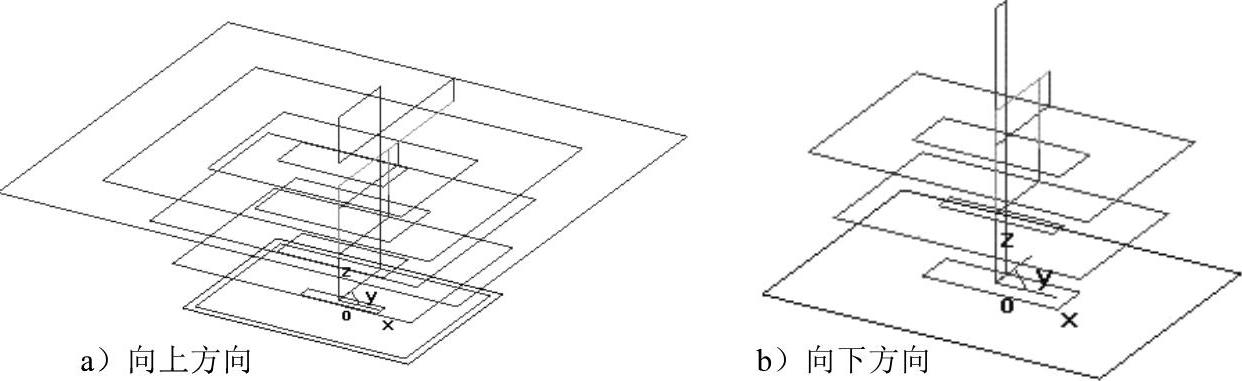

●【截面认识方法】:有两种选择。

➢【向上方向】:对于加工领域,指定朝上的截面形状(倾斜角度方向),生成的轨迹如图7-68a所示。

➢【向下方向】:对于加工领域,指定朝下的截面形状(倾斜角度方向),生成轨迹如图7-68b所示。注意,在三维截面形状中,指定形状为凸形时,不能够做成轨迹。

图7-68 截面认识方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。