下面对所绘制的零件进行CAM数控仿真加工,为了进行数控车首先要进行图形修改和编辑,然后才能进行CAM加工。

1.修改图形为CAM做好准备

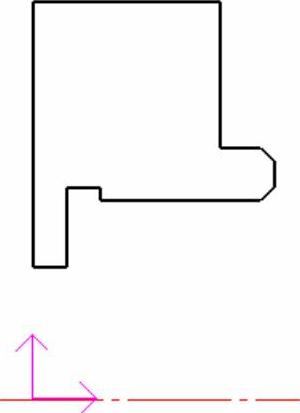

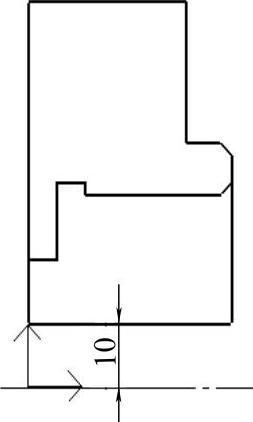

利用Delete工具删除不必要的加工图形元素,如图4-182所示。然后利用直线工具绘制如图4-183所示的图形。

图4-182 删除元素

图4-183 绘制直线

2.设置刀具库管理

选择下拉菜单“数控车”→“刀具库管理”命令,或直接单击“数控车工具”工具栏中的“刀具库管理”按钮 ,系统弹出“刀具库管理”对话框。

,系统弹出“刀具库管理”对话框。

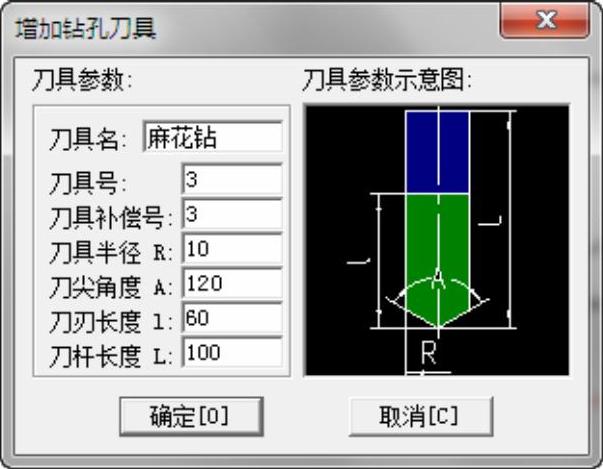

1)设置增加钻头。单击“钻孔刀具”选项卡,然后再单击“增加刀具”按钮,弹出“增加轮廓车刀”对话框,设置参数如图4-184所示。单击“确定”按钮,完成增加钻孔刀具参数设置。

2)设置增加内孔车刀。单击“轮廓车刀”选项卡,然后再单击“增加刀具”按钮,弹出“增加轮廓车刀”对话框,刀具名:内孔车刀;刀具号:4;刀柄长度:150;刀柄宽度10;刀角长度:10;刀尖半径:0.5;刀具前角:85;刀具后角:5;轮廓车刀类型:内轮廓车刀;刀具偏置方向:左偏,如图4-185所示。然后单击“确定”按钮,完成增加轮廓车刀参数设置。

图4-184 增加钻孔刀具参数设定

图4-185 增加内孔车刀参数设定

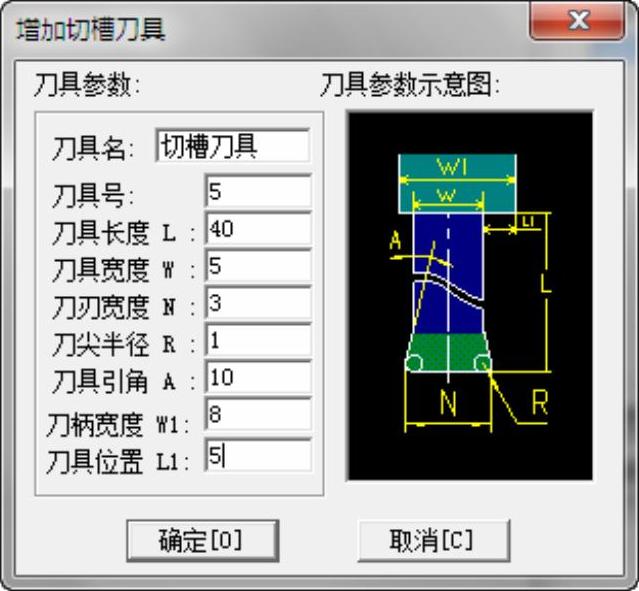

3)单击“切槽刀具”选项卡,单击“增加刀具”按钮,弹出“增加切槽刀具”对话框,设置刀具名:切槽刀具;刀具号:5,其他参数如图4-186所示。单击“确定”按钮,完成车刀参数设置。

4)单击“螺纹车刀”选项卡,单击“增加刀具”按钮,弹出“增加螺纹车刀”对话框,设置刀具名:外螺纹车刀;刀具号:6,其他参数如图4-187所示。单击“确定”按钮,完成车刀参数设置。

图4-186 增加切槽刀具参数设定

图4-187 增加螺纹车刀参数设定

3.钻孔加工

选择下拉菜单“数控车”→“钻中心孔”命令,或直接单击“数控车工具”工具栏中的“轮廓粗车”按钮 ,系统弹出“钻孔参数表”对话框。

,系统弹出“钻孔参数表”对话框。

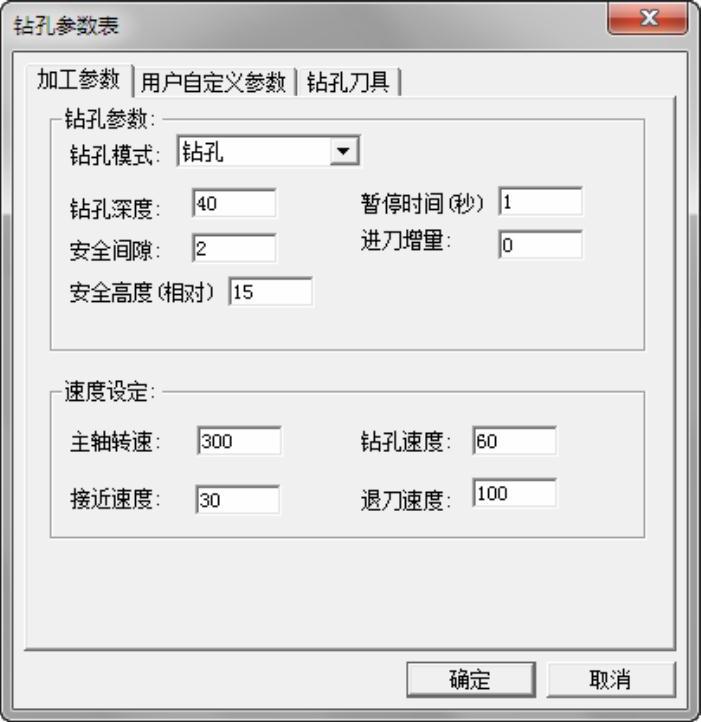

1)单击“加工参数”选项卡,设置具体参数,钻孔模式:钻孔;钻孔深度:40;暂停时间(秒):1,其他参数如图4-188所示。

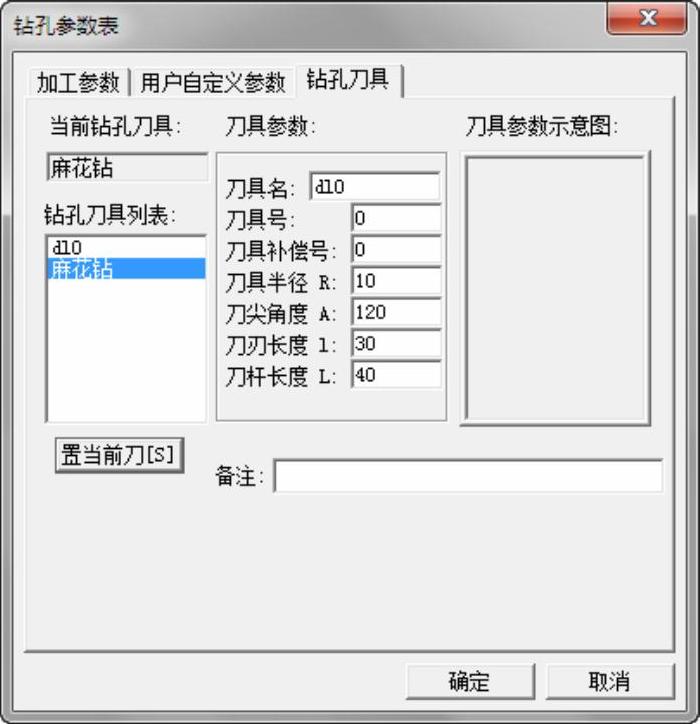

2)单击“钻孔刀具”选项卡,在“钻孔刀具列表”的列表框中直接单击“麻花钻”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的钻孔刀具,具体参数显示如图4-189所示。

图4-188 钻孔参数设定

图4-189 钻孔刀具参数设定

3)生成刀具轨迹。单击“确定”按钮后,系统提示:拾取钻孔起始点,选择(36,0)作为钻孔位置的起始点,则在轴心线上形成钻孔轨迹(一条红色的轨迹线),如图4-190所示。

4.内孔粗车加工

选择下拉菜单“数控车”→“轮廓粗车”命令,或直接单击“数控车工具”工具栏中的“轮廓粗车”按钮 ,系统弹出“粗车参数表”对话框。

,系统弹出“粗车参数表”对话框。

1)单击“加工参数”选项卡,选择加工表面类型:内轮廓,其他参数如图4-191所示。

图4-190 钻孔刀具轨迹

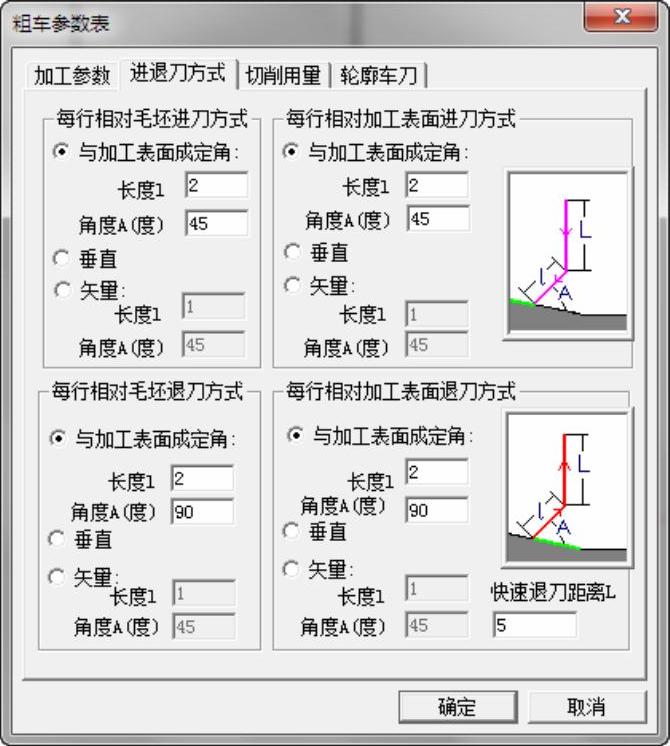

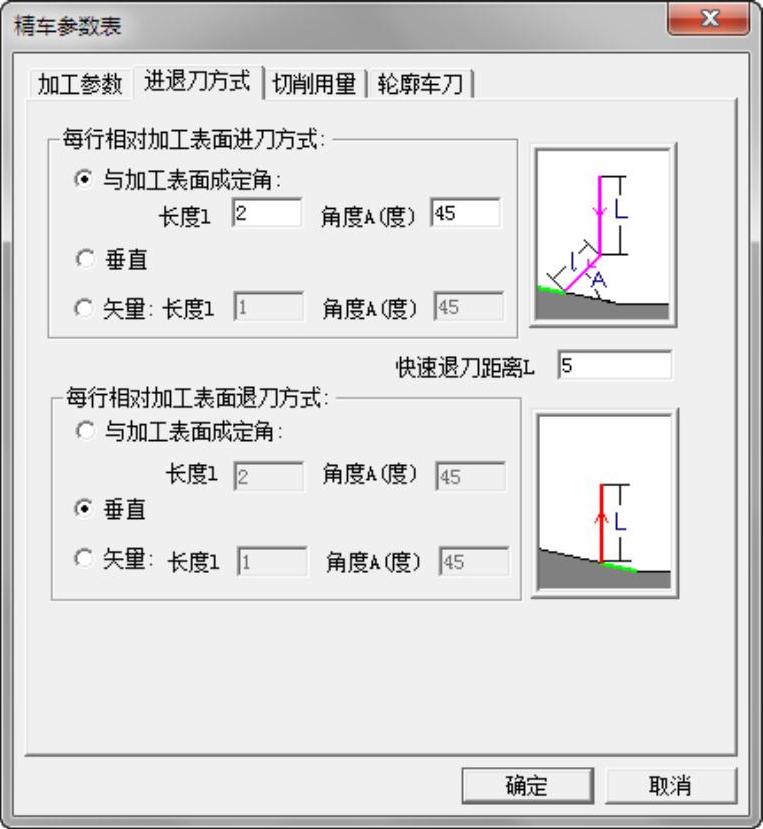

2)单击“进退刀方式”选项卡,设置具体参数如图4-192所示。

图4-191 粗车加工参数设定

图4-192 粗车内孔进退刀方式参数设定

3)单击“切削用量”选项卡,设置切削用量具体参数,速度设定:接近速度=5,退刀速度=50;进刀量=30,单位mm/min;主轴转速选项:恒转速;主轴转速:150;样条拟合方式:圆弧拟合,如图4-193所示。

4)单击“轮廓车刀”选项卡,在“轮廓车刀列”的列表框中直接单击“内孔车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的外圆车刀,具体参数显示如图4-194所示。

图4-193 粗车内孔切削用量参数设定

图4-194 粗车内孔车刀参数设定

5)拾取加工轮廓

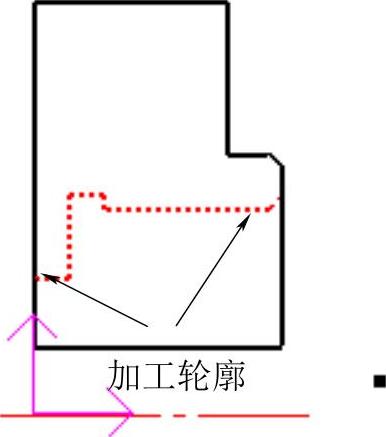

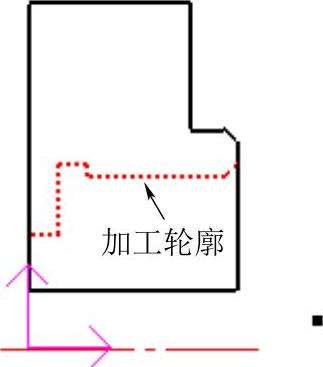

●当单击粗车参数表中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“单个拾取”方式,拾取被加工工件表面轮廓,如图4-195所示,单击鼠标右键结束被加工工件表面轮廓的拾取。

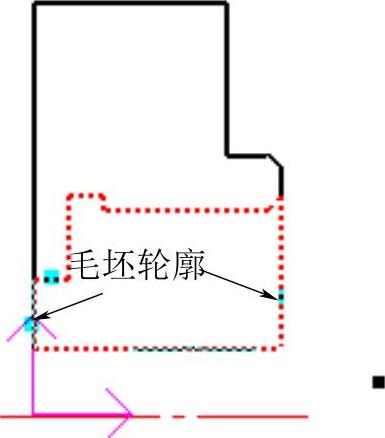

●系统接着提示用户拾取毛坯轮廓,仍然以“单个拾取”方式依次选取如图线段,如图4-196所示,然后单击鼠标右键结束毛坯轮廓的拾取。

图4-195 拾取被加工工件表面轮廓

图4-196 拾取毛坯轮廓

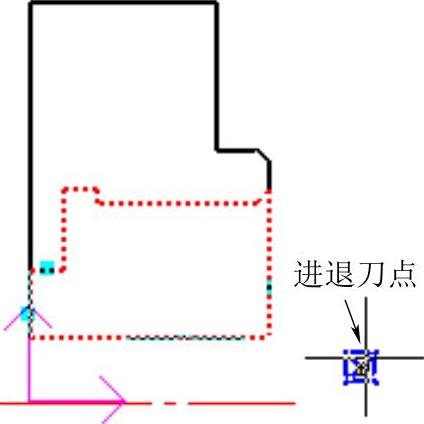

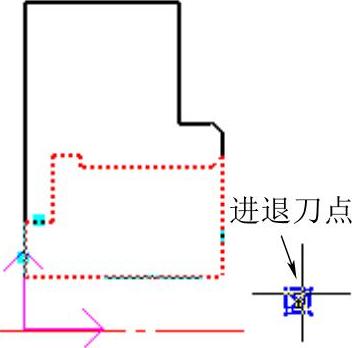

6)选择进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-197所示。要保证选取的点在进退刀时不会与工件干涉。

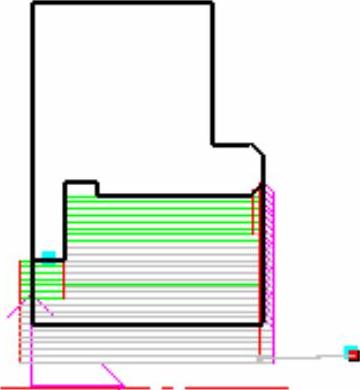

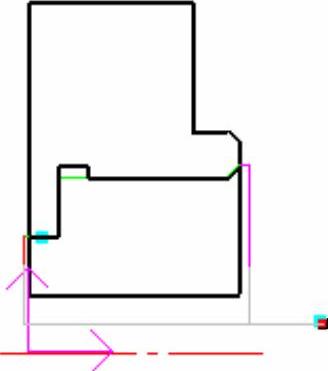

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-198所示。

图4-197选择进退刀点

图4-198粗车加工内孔轨迹

5.内孔精车加工

选择下拉菜单“数控车”→“轮廓精车”命令,或直接单击“数控车工具”工具栏中的“轮廓精车”按钮 ,系统弹出“精车参数表”对话框。(https://www.xing528.com)

,系统弹出“精车参数表”对话框。(https://www.xing528.com)

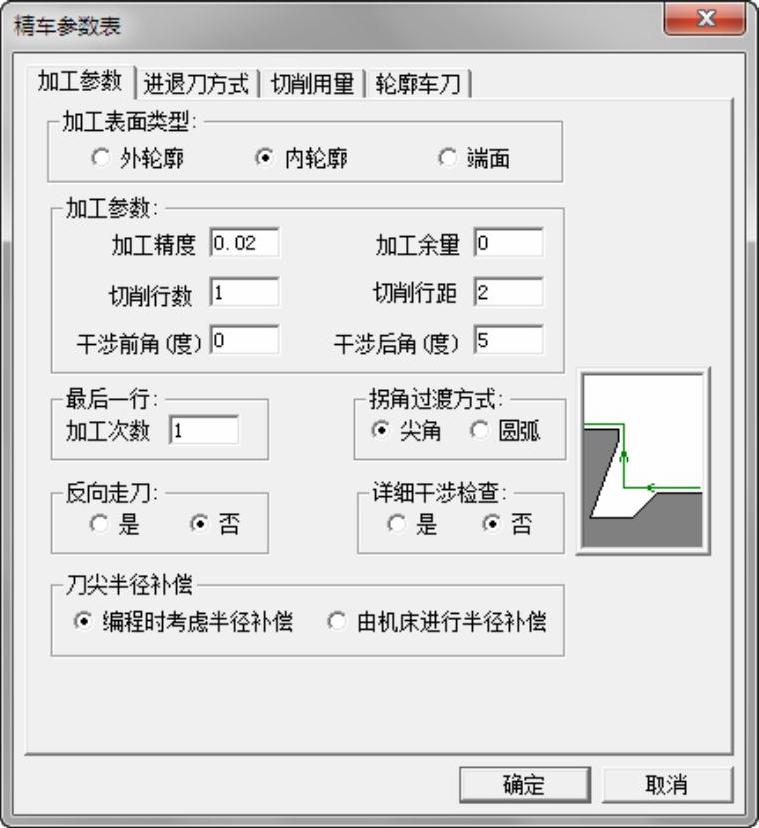

1)单击“加工参数”选项卡,设置具体参数,加工表面类型:内轮廓;加工精度:0.02;加工余量:0;切削行数:1;切削行距:2;干涉前角:0;干涉后角:5;最后一行加工次数:1;拐角过渡方式:尖角;反向走刀:否;详细干涉检查:否;刀尖半径补偿:编程时考虑半径补偿,如图4-199所示。

2)单击“进退刀方式”选项卡,设置具体参数,每行相对加工表面进刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面退刀方式:垂直,如图4-200所示。

图4-199 精车加工参数设定

图4-200 精车外圆进退刀方式参数设定

3)拾取加工轮廓。当单击精车参数表中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“单个拾取”方式,拾取精加工工件表面轮廓,如图4-201所示,所有选择的线条都变成了红色,然后单击鼠标右键结束被加工工件表面轮廓的拾取。

4)确定进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-202所示。要保证选取的点在进退刀时不会与工件发生干涉。

5)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-203所示。

图4-201 拾取精加工表面轮廓

图4-202 选择进退刀点

图4-203 精车加工内孔轨迹

6.切槽加工

选择下拉菜单“数控车”→“切槽”命令,或直接单击“数控车工具”工具栏中的“切槽”按钮 ,系统弹出“切槽参数表”对话框。

,系统弹出“切槽参数表”对话框。

1)单击“切槽加工参数”选项卡,切槽表面类型:内轮廓;加工工艺类型:粗加工+精加工;加工方向:纵深,其他参数如图4-204所示。

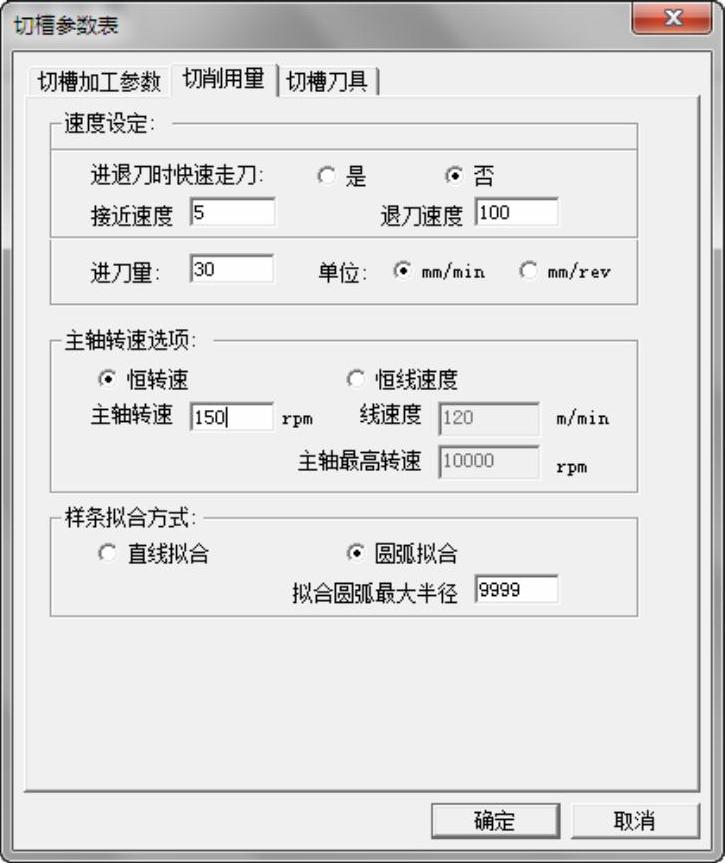

2)单击“切削用量”选项卡,设置切削用量具体参数如图4-205所示。

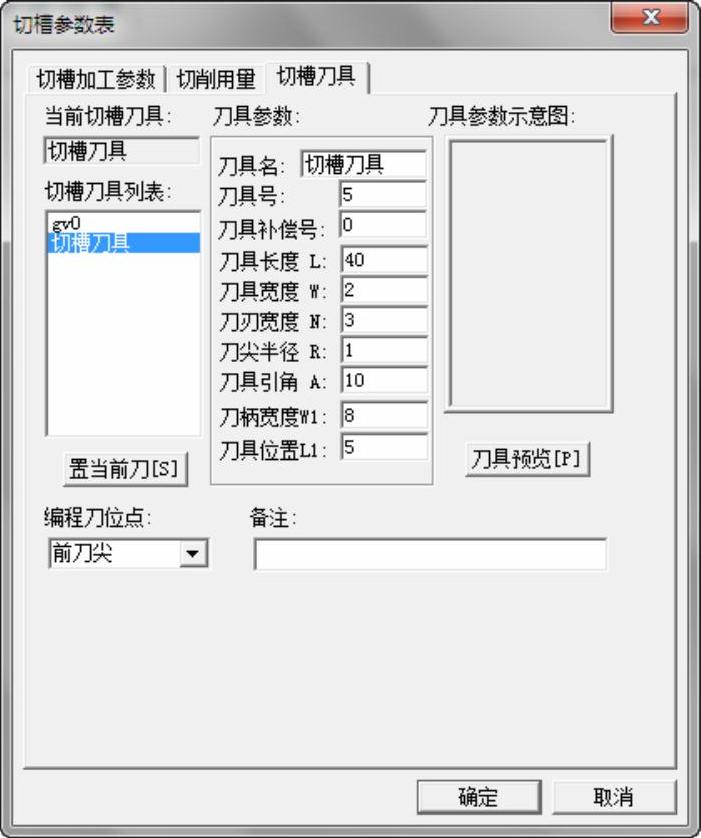

3)单击“轮廓车刀”选项卡,在“切槽刀具列表”的列表框中直接单击“切槽刀具”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的切槽刀,具体参数显示如图4-206所示。

图4-204 切槽加工参数设定

图4-205 切槽切削用量参数设定

图4-206 切槽刀具参数设定

4)拾取加工轮廓。当单击切槽参数表中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“单个拾取”方式,拾取切槽加工工件表面轮廓,如图4-207所示,所有选择的线条都变成了红色,然后单击鼠标右键结束被加工工件表面轮廓的拾取。

5)选择进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-208所示。要保证选取的点在进退刀时不会与工件干涉。

6)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-209所示。

图4-207 拾取切槽加工工件表面轮廓

图4-208 选择进退刀点

图4-209 内槽加工轨迹

7.内螺纹加工

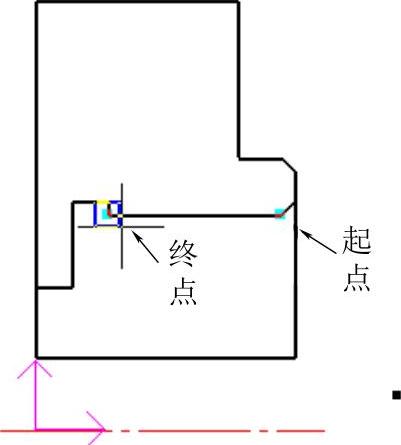

选择下拉菜单“数控车”→“车螺纹”命令,或直接单击“数控车工具”工具栏中的“车螺纹”按钮 ,根据系统提示,依次拾取螺纹的起点、终点,如图4-210所示。拾取完毕,系统弹出“螺纹参数表”对话框。

,根据系统提示,依次拾取螺纹的起点、终点,如图4-210所示。拾取完毕,系统弹出“螺纹参数表”对话框。

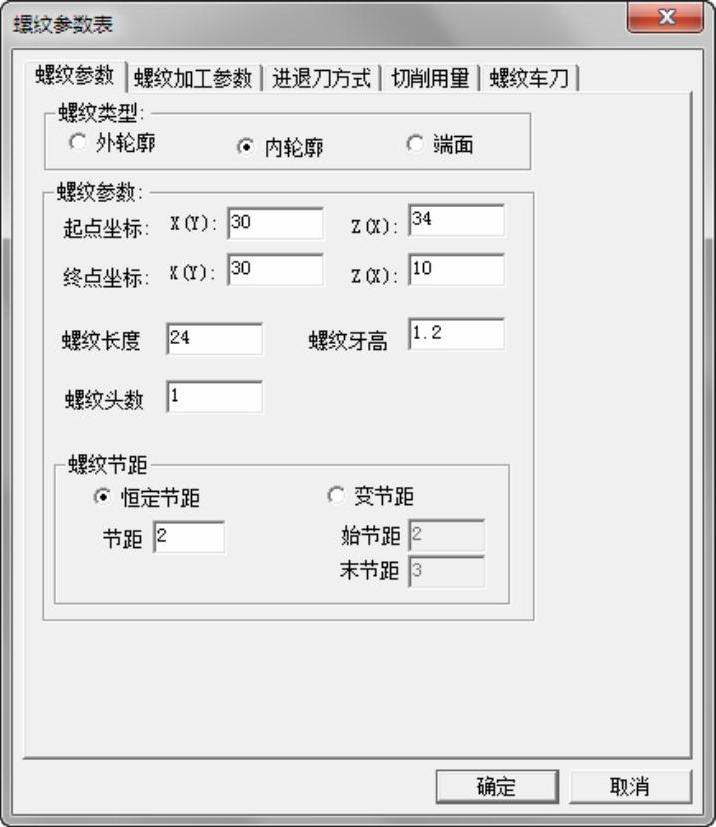

1)单击“螺纹参数”选项卡,前面拾取点的坐标同时显示在螺纹参数表中,螺纹类型:内轮廓;螺纹长度:24;螺纹牙高:1.2;螺纹头数:1;螺纹节距:恒定节距,节距为2,如图4-211所示。

图4-210 选择螺纹起点和终点

图4-211 螺纹参数设定

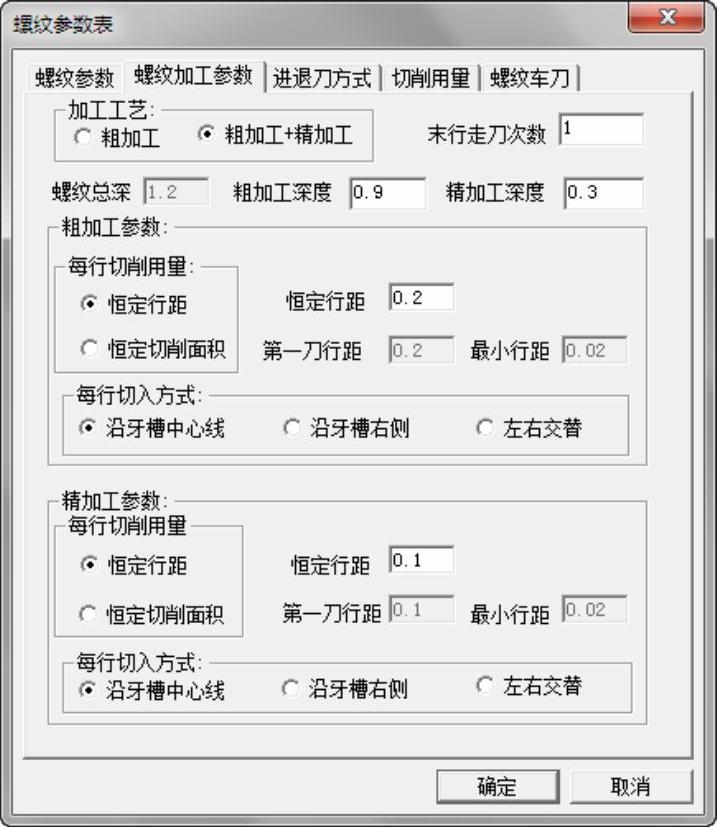

2)单击“螺纹加工参数”选项卡,选择“加工工艺”为“粗加工+精加工”,设置其他参数如图4-212所示。

3)单击“进退刀方式”选项卡,粗加工进刀方式:矢量;粗加工退刀方式:矢量,具体参数如图4-213所示。

图4-212 螺纹加工参数设定

图4-213 螺纹切削进退刀方式参数设定

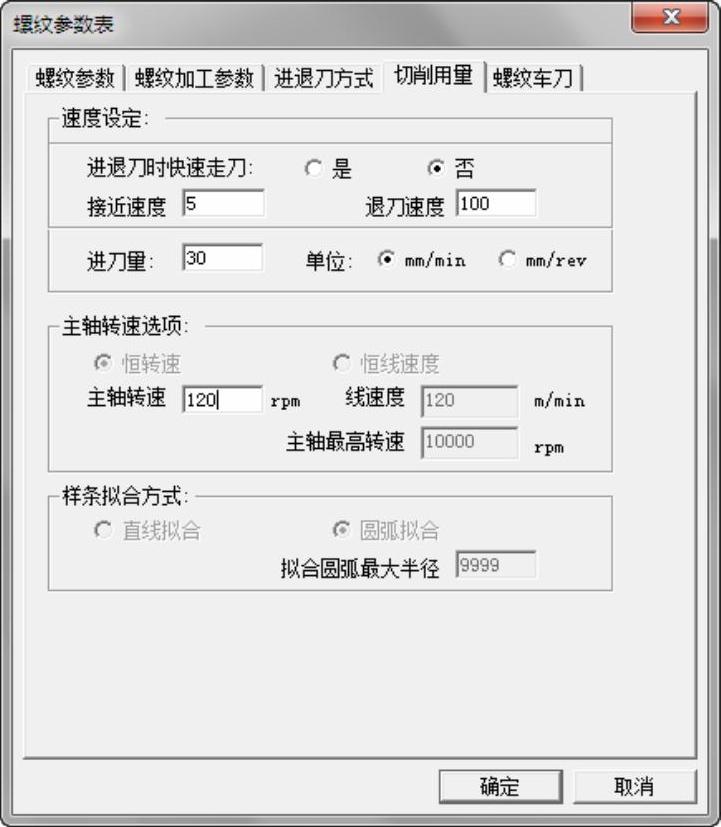

4)单击“切削用量”选项卡,设置切削用量参数如图4-214所示。

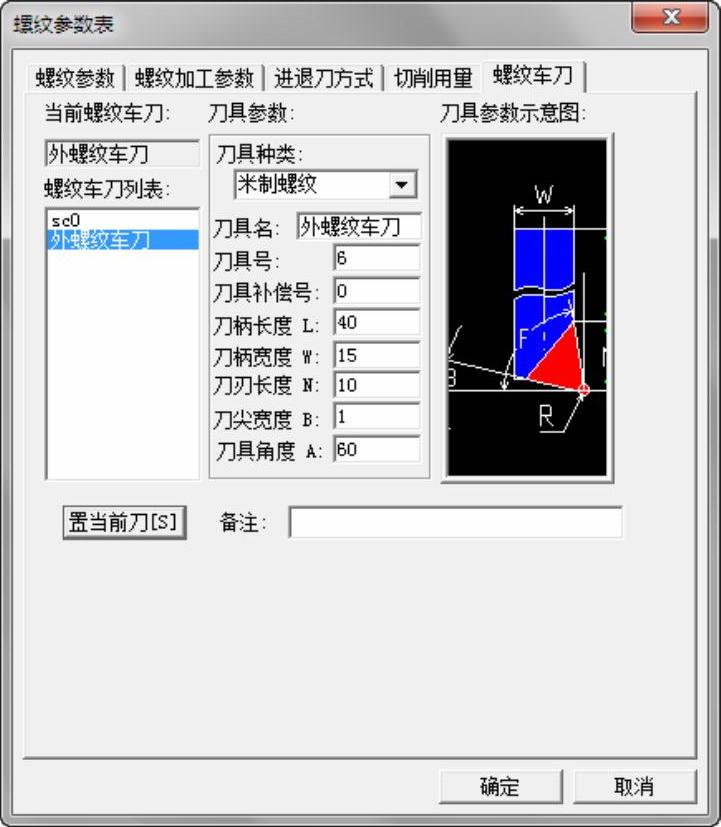

5)单击“螺纹车刀”选项卡,在“螺纹车刀列表”的列表框中直接单击“外螺纹车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的螺纹车刀,具体参数显示如图4-215所示。

图4-214 车螺纹切削用量参数设定

图4-215 螺纹车刀参数设定

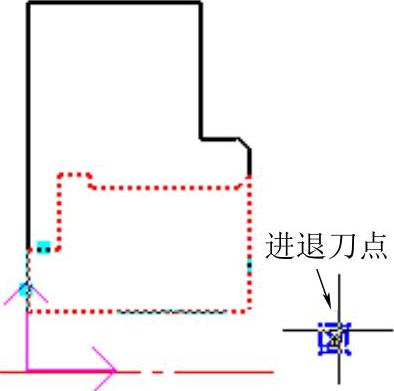

6)选择进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-216所示。要保证选取的点在进退刀时不会与工件发生干涉。

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-217所示。

图4-216 选择进退刀点

图4-217 螺纹刀具加工轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。