1.修改图形为CAM做好准备

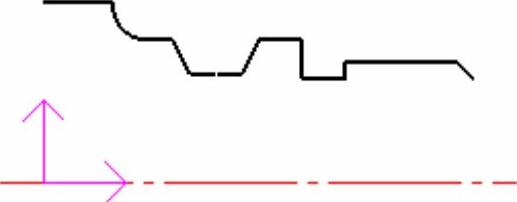

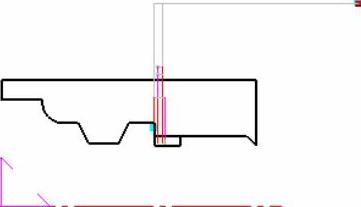

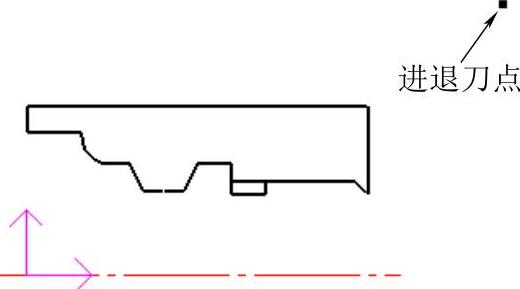

利用Delete工具删除不必要的加工图形元素,如图4-135所示。然后利用直线工具绘制如图4-136所示的图形。

图4-135 删除元素

图4-136 绘制直线

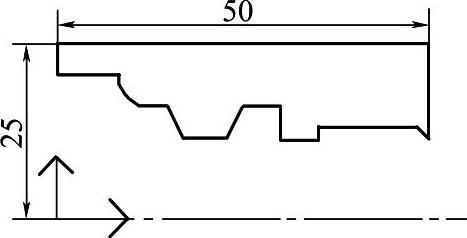

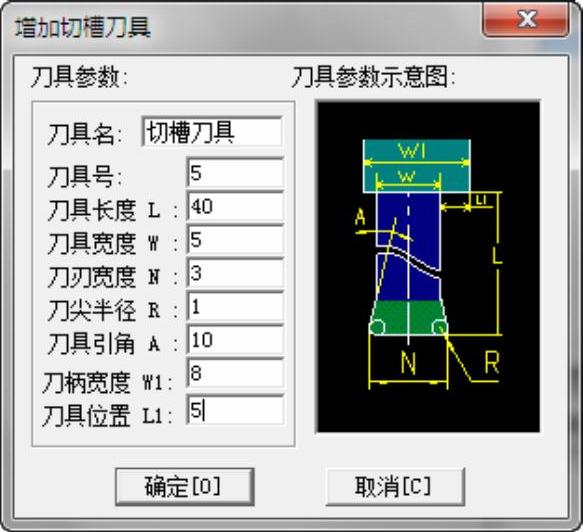

2.设置刀具库管理

选择下拉菜单“数控车”→“刀具库管理”命令,或直接单击“数控车工具”工具栏中的“刀具库管理”按钮 ,系统弹出“刀具库管理”对话框。

,系统弹出“刀具库管理”对话框。

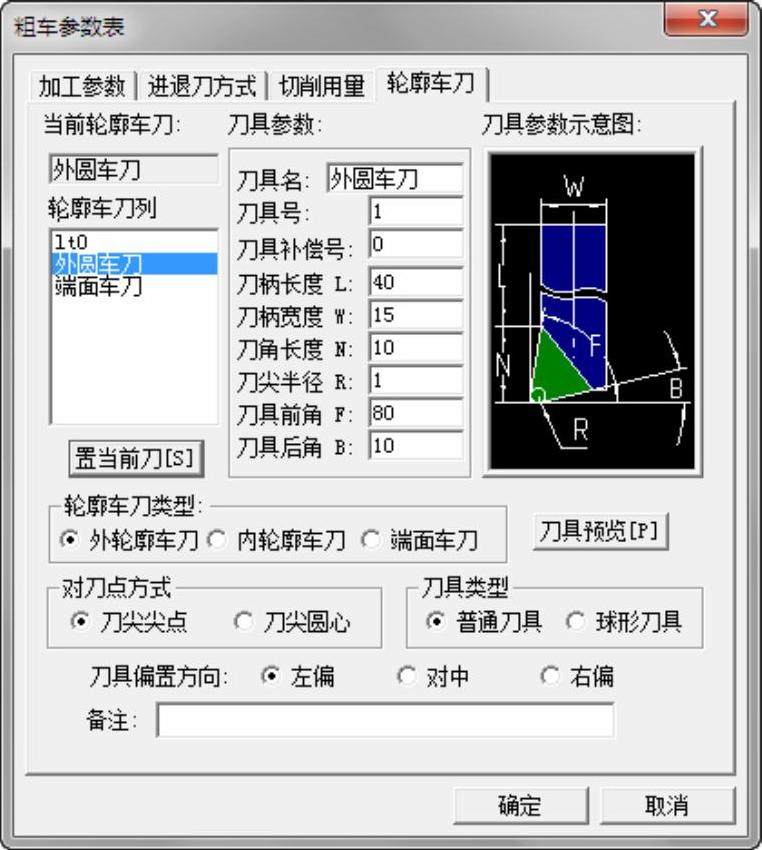

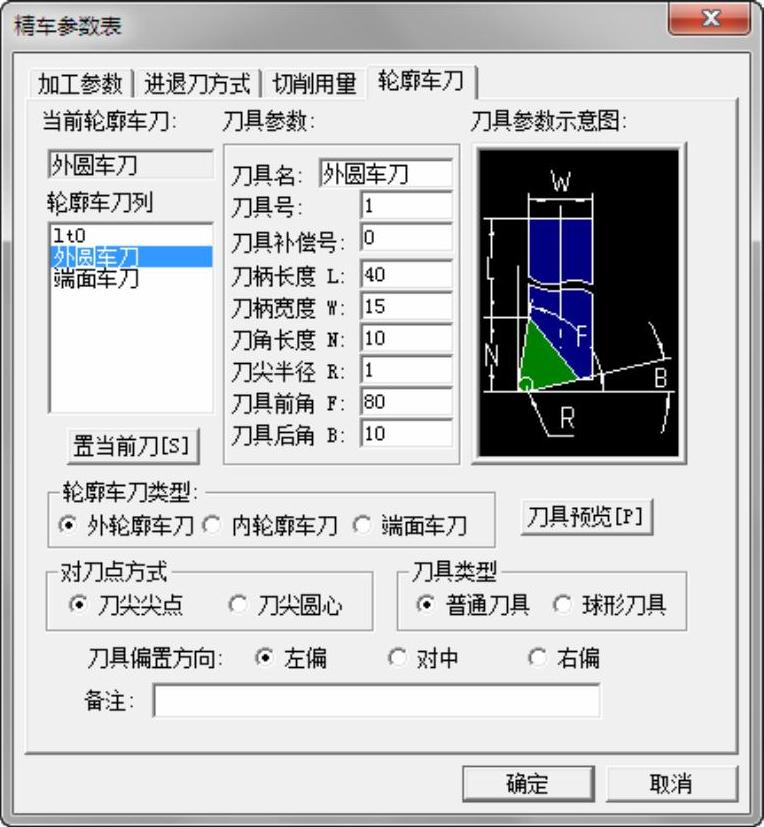

1)单击“轮廓车刀”选项卡,单击“增加刀具”按钮,弹出“增加轮廓车刀”对话框。设置刀具名:外圆车刀;刀具号:1;刀柄长度:40;刀柄宽度:15;刀角长度:10;刀尖半径:1;刀具前角:80;刀具后角:10;轮廓车刀类型:外轮廓车刀;刀具偏置方向:左偏,如图4-137所示。单击“确定”按钮,完成车刀参数设置。

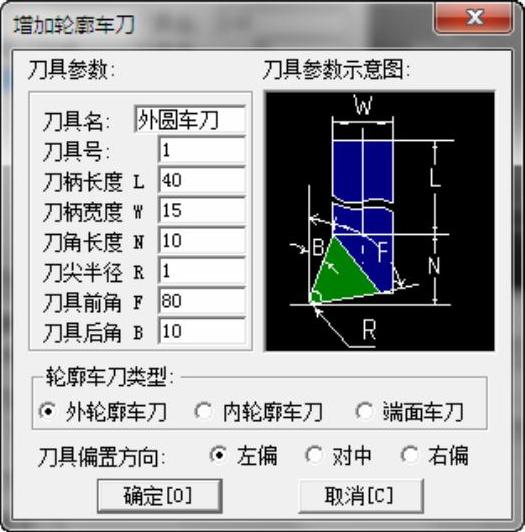

2)单击“切槽刀具”选项卡,单击“增加刀具”按钮,弹出“增加切槽车刀”对话框,设置刀具名:切槽刀具;刀具号:5;其他参数如图4-138所示。单击“确定”按钮,完成车刀参数设置。

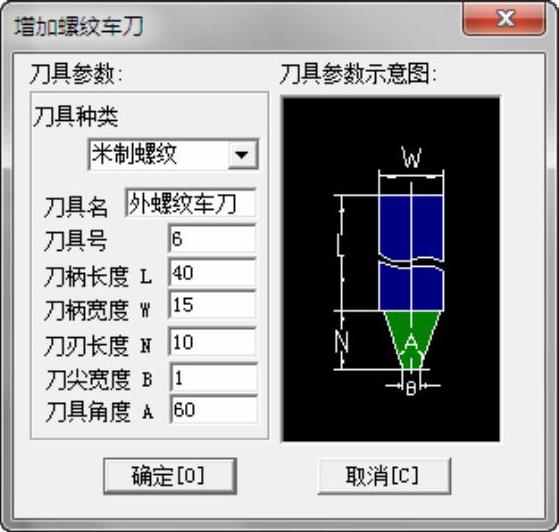

3)单击“螺纹车刀”选项卡,单击“增加刀具”按钮,弹出“增加螺纹车刀”对话框,设置刀具名:外螺纹车刀;刀具号:6,其他参数如图4-139所示。单击“确定”按钮,完成车刀参数设置。

图4-137 增加轮廓车刀

图4-138 增加切槽刀具

图4-139 增加螺纹车刀

3.粗车加工

选择下拉菜单“数控车”→“轮廓粗车”命令,或直接单击“数控车工具”工具栏中的“轮廓粗车”按钮 ,系统弹出“粗车参数表”对话框。

,系统弹出“粗车参数表”对话框。

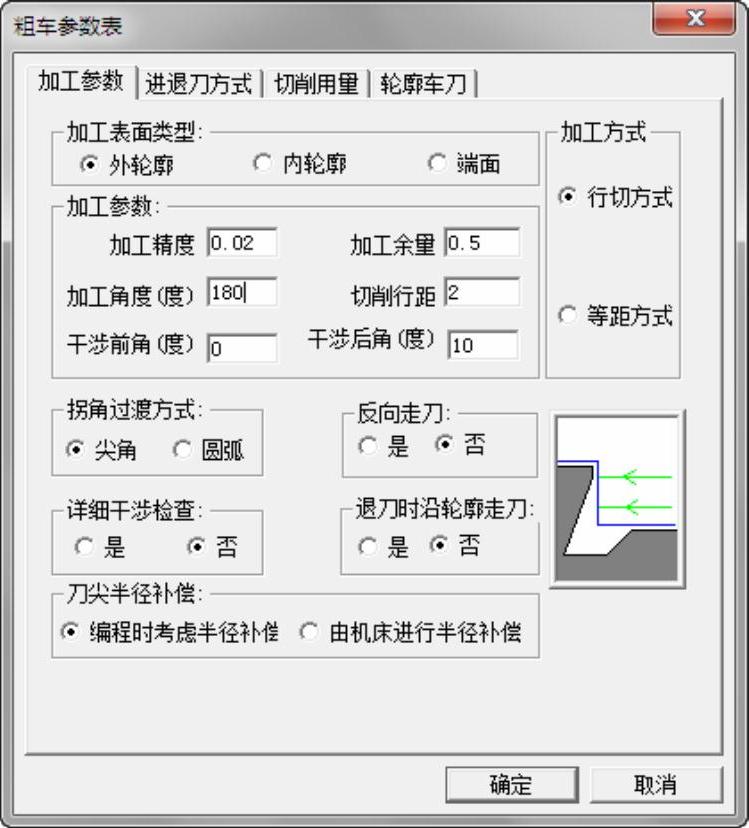

1)单击“加工参数”选项卡,设置具体参数,加工表面类型:外轮廓;加工精度:0.02;加工余量:0.5;加工角度:180;切削行距:2;干涉前角:0;干涉后角:10;拐角过渡方式:尖角;反向走刀:否;详细干涉检查:否;退刀时沿轮廓走刀:否;刀尖半径补偿:编程时考虑半径补偿;加工方式:行切方式,如图4-140所示。

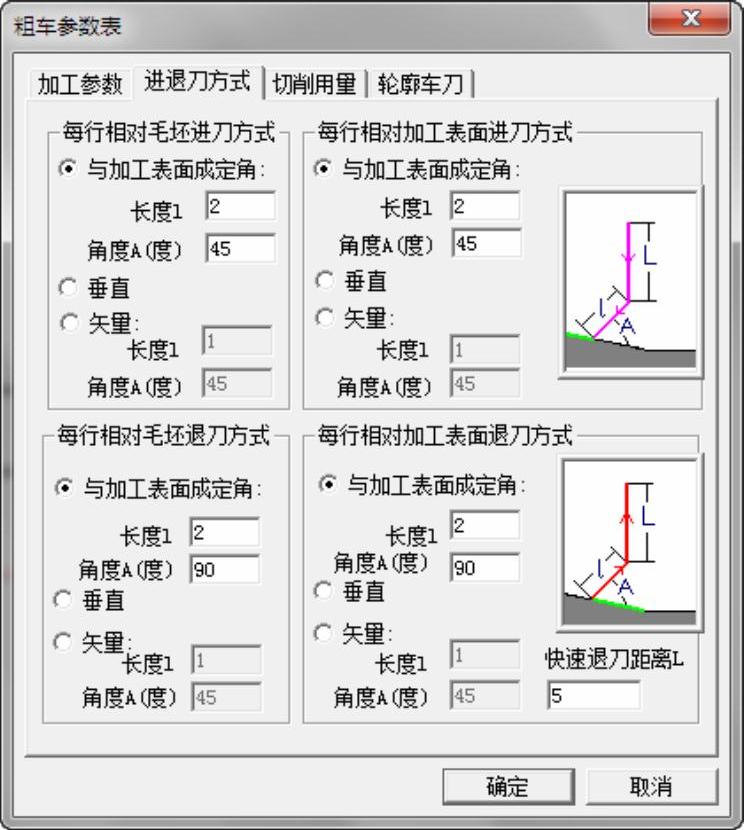

2)单击“进退刀方式”选项卡,设置具体参数,每行相对毛坯进刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面进刀方式:与加工表面成定角;每行相对毛坯退刀方式:与加工表面成定角,长度l=2,角度A=90;每行相对加工表面退刀方式:与加工表面成定角,长度l=2,角度A=90;快速退刀距离:L=5,如图4-141所示。

图4-140 粗车加工参数设定

图4-141 粗车外圆进退刀方式参数设定

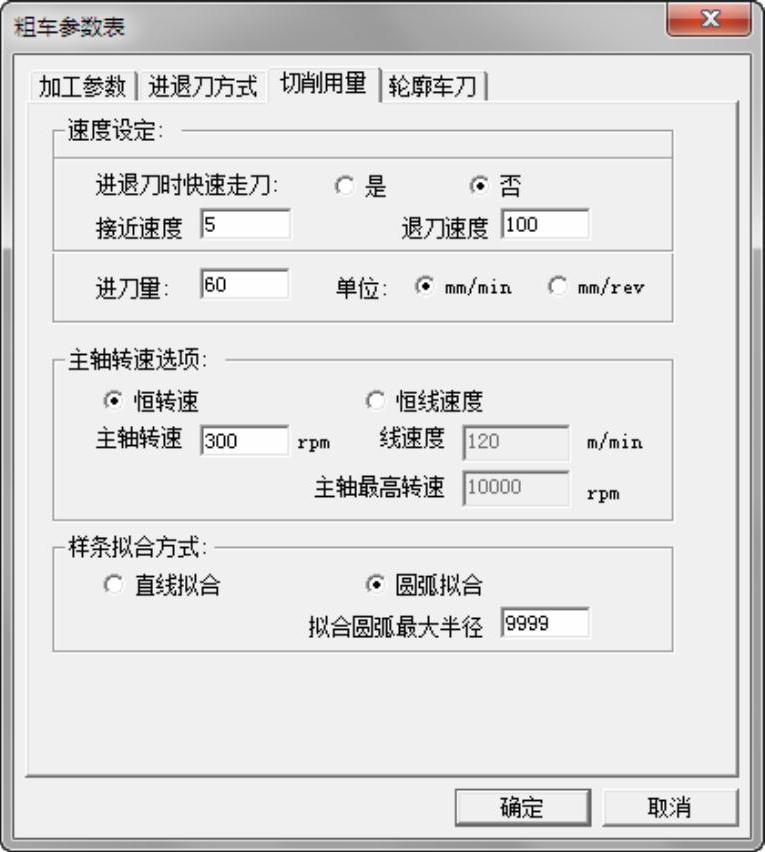

3)单击“切削用量”选项卡,设置具体参数,进退刀时快速走刀:否;进刀量=60,单位mm/min;主轴转速选项:恒转速;主轴转速:300;样条拟合方式:圆弧拟合,如图4-142所示。

4)单击“轮廓车刀”选项卡,在“轮廓车刀列”的列表框中直接单击“外圆车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的外圆车刀,具体参数显示如图4-143所示。

图4-142 粗车外圆切削用量参数设定

图4-143 粗车外圆车刀参数设定

5)拾取加工轮廓

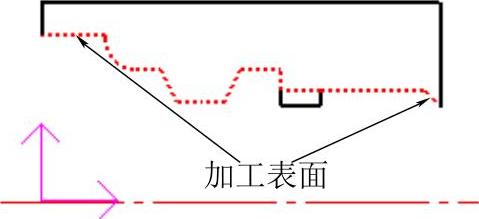

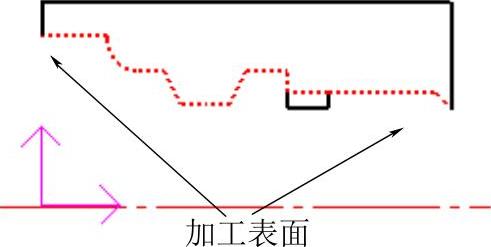

●当单击粗车参数表中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“限制链拾取”方式,拾取被加工工件表面轮廓,如图4-144所示。

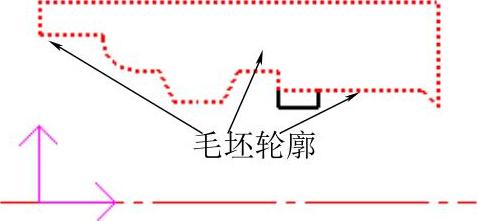

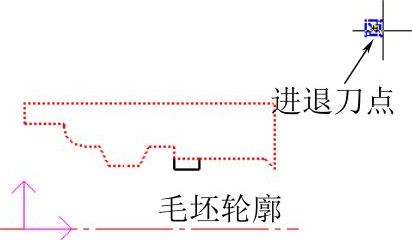

●系统接着提示用户拾取毛坯轮廓,仍然以“限制链拾取”方式依次选取如图线段,如图4-145所示。

图4-144 拾取被加工工件表面轮廓

图4-145 拾取毛坯轮廓

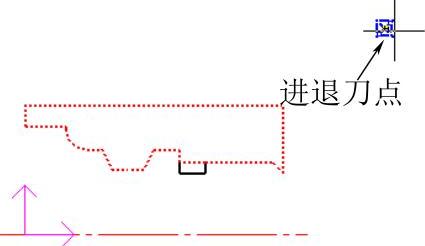

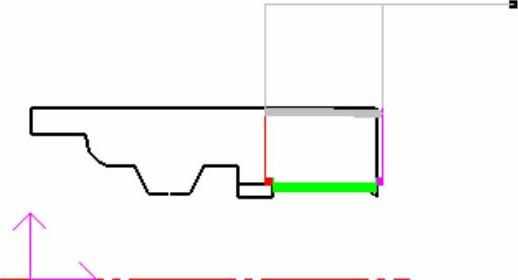

6)选择进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-146所示。要保证选取的点在进退刀时不会与工件发生干涉。

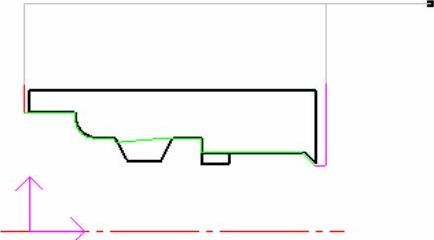

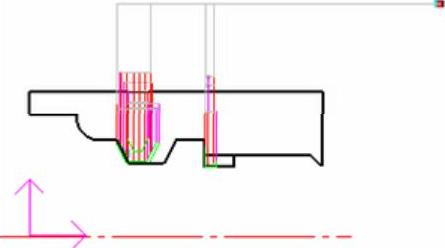

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-147所示。

图4-146 选择进退刀点

图4-147 粗车加工外圆轨迹

4.精车加工

选择下拉菜单“数控车”→“轮廓精车”命令,或直接单击“数控车工具”工具栏中的“轮廓精车”按钮 ,系统弹出“精车参数表”对话框。

,系统弹出“精车参数表”对话框。

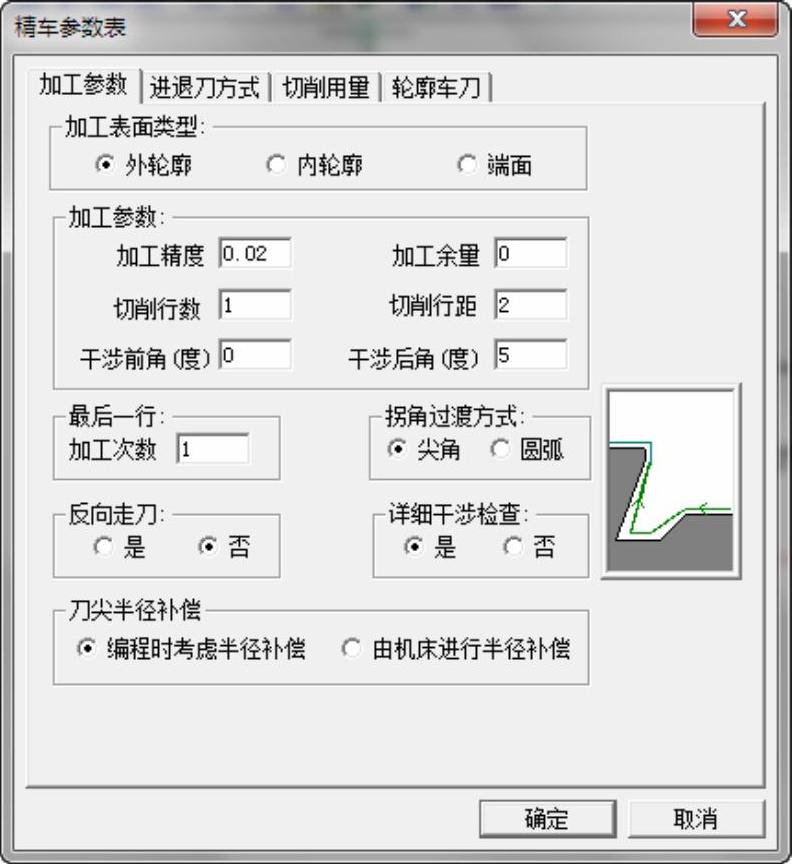

1)单击“加工参数”选项卡,设置参数如下,加工表面类型:外轮廓;加工精度:0.02;加工余量:0;切削行距:2;干涉前角:0;干涉后角:5;最后一行加工次数:1;拐角过渡方式:尖角;反向走刀:否;详细干涉检查:是;刀尖半径补偿:编程时考虑半径补偿,如图4-148所示。

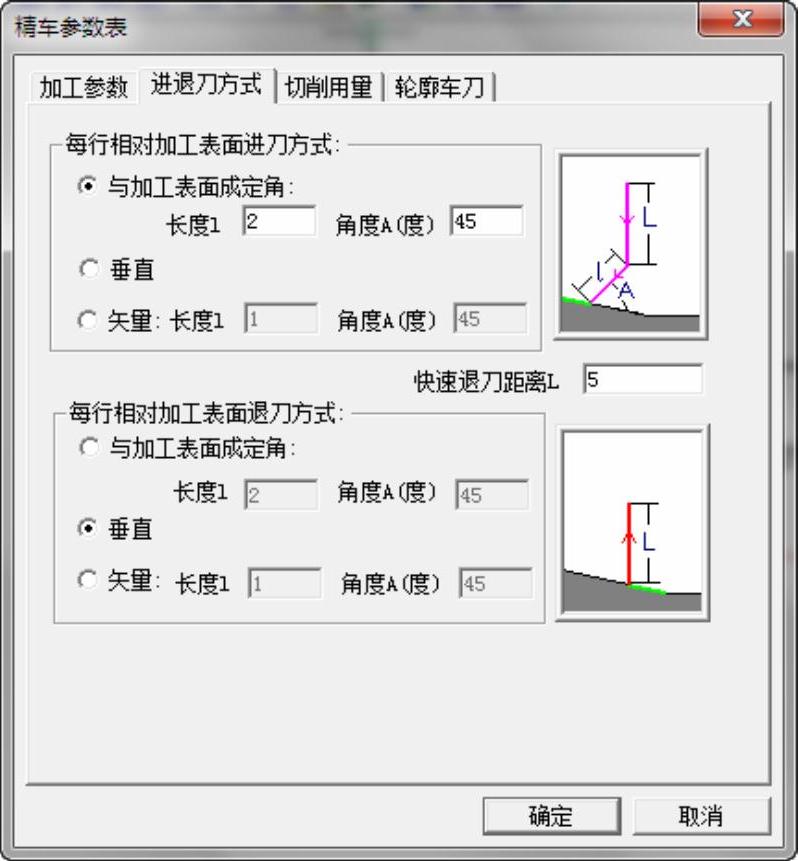

2)单击“进退刀方式”选项卡,设置具体参数,每行相对加工表面进刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面退刀方式:垂直,如图4-149所示。

图4-148 精车加工参数设定

图4-149 精车外圆进退刀方式参数设定

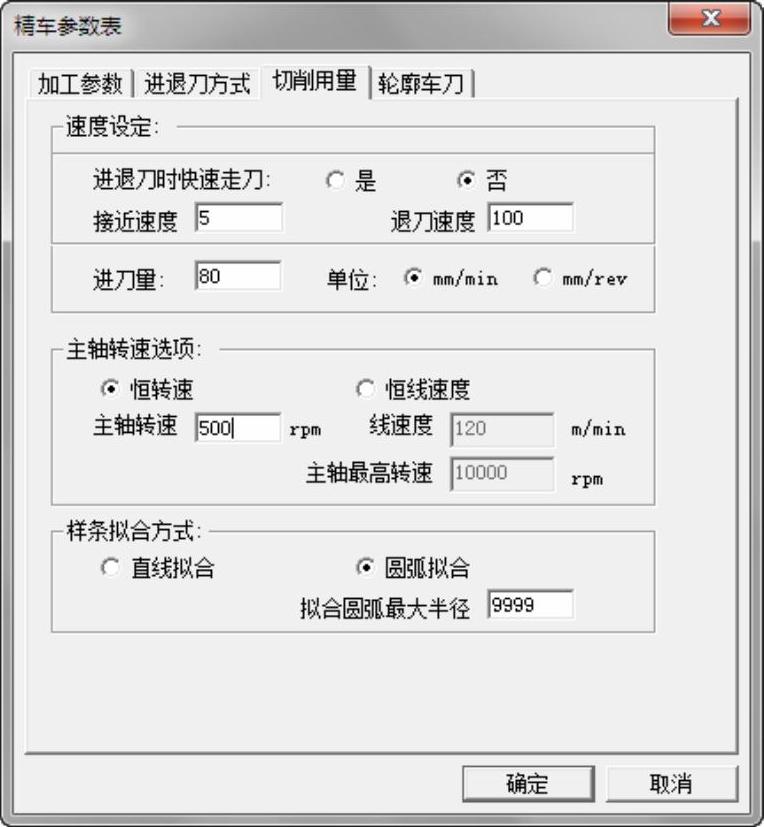

3)单击“切削用量”选项卡,设置切削用量具体参数,速度设定:接近速度=5,退刀速度=100;进刀量=80,单位mm/min;主轴转速:500;样条拟合方式:圆弧拟合,如图4-150所示。

4)单击“轮廓车刀”选项卡,在“轮廓车刀列”的列表框中直接单击“外圆车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的外圆车刀,具体参数如图4-151所示。

5)拾取加工轮廓。当单击精车参数表中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“限制链拾取”方式,拾取精加工工件表面轮廓,如图4-152所示,所有选择的线条都变成了红色,然后单击鼠标右键结束被加工工件表面轮廓的拾取。

6)选择进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-153所示。要保证选取的点在进退刀时不会与工件发生干涉。

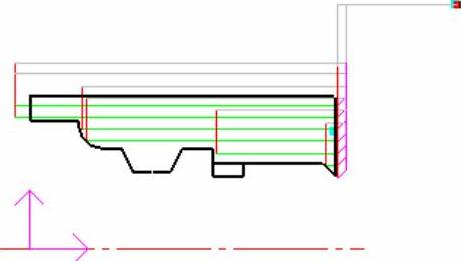

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-154所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-150 精车外圆切削用量参数设定

图4-151 精车外圆车刀参数设定

图4-152 拾取精加工表面轮廓

图4-153 选择进退刀点

图4-154 精车加工外圆轨迹

5.切槽加工

选择下拉菜单“数控车”→“切槽”命令,或直接单击“数控车工具”工具栏中的“切槽”按钮 ,系统弹出“切槽参数表”对话框。

,系统弹出“切槽参数表”对话框。

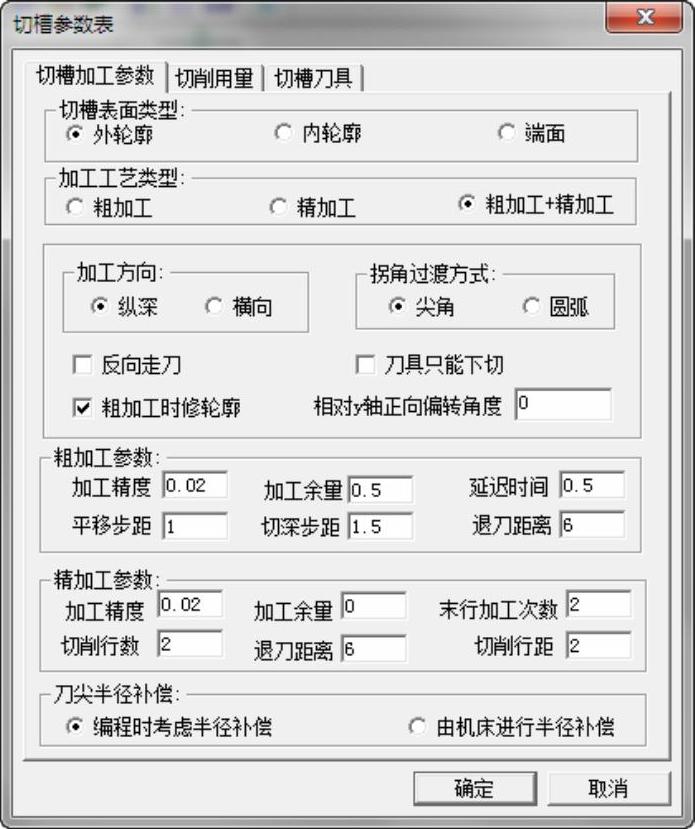

1)单击“切槽加工参数”选项卡,设置具体参数,切槽表面类型:外轮廓;加工工艺类型:粗加工+精加工,其他参数如图4-155所示。

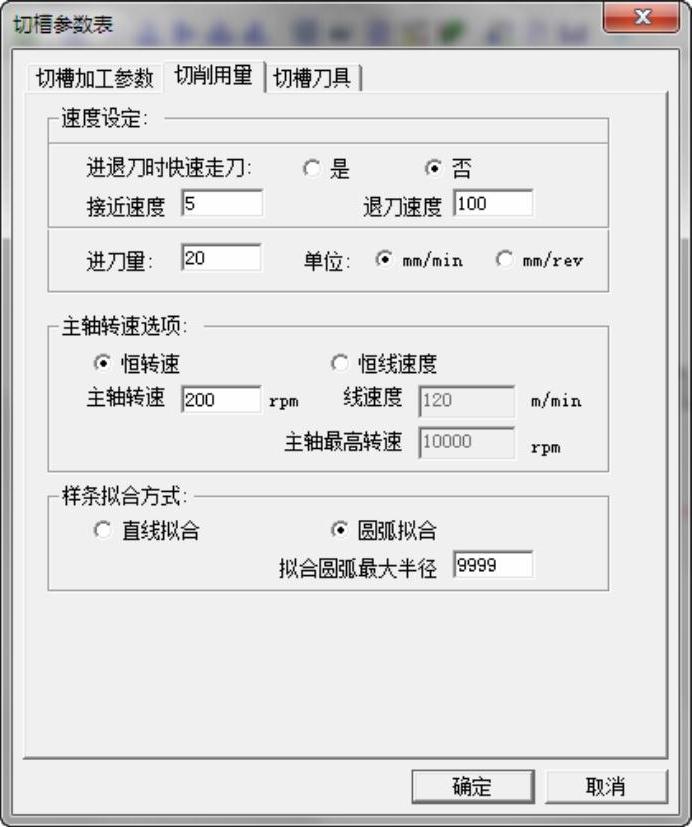

2)单击“切削用量”选项卡,设置切削用量具体参数,进退刀时快速走刀:否;进刀量=20,单位:mm/min;主轴转速选项:恒转速;主轴转速:200;样条拟合方式:圆弧拟合,如图4-156所示。

3)单击“切槽刀具”选项卡,在“切槽刀具列表”的列表框中直接单击“切槽刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的切槽刀。

图4-155 切槽加工参数设定

图4-156 切槽切削用量参数设定

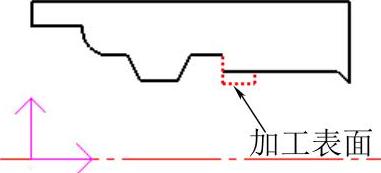

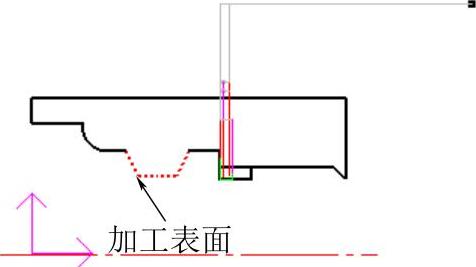

4)拾取加工轮廓。当单击切槽参数表中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“单个拾取”方式,拾取切槽加工工件表面轮廓,如图4-157所示,所有选择的线条都变成了红色,然后单击鼠标右键结束被加工工件表面轮廓的拾取。

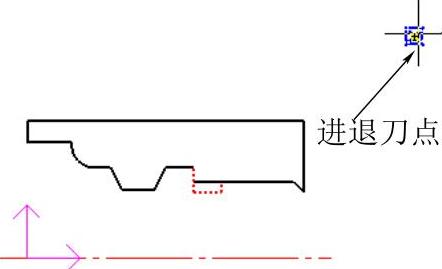

5)确定进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-158所示。要保证选取的点在进退刀时不会与工件发生干涉。

6)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-159所示。

图4-157 拾取切槽加工工件表面轮廓

图4-158 选择进退刀点

图4-159 切槽加工轨迹

7)重复上述步骤,选择如图4-160所示的加工表面,生成另外一个槽的刀具轨迹,如图4-161所示。

图4-160 选择加工表面

图4-161 切槽加工轨迹

6.外螺纹加工

选择下拉菜单“数控车”→“车螺纹”命令,或直接单击“数控车工具”工具栏中的“车螺纹”按钮 。

。

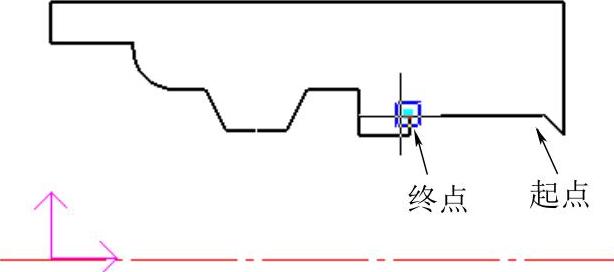

1)根据系统提示,依次拾取螺纹的起点、终点,如图4-162所示。拾取完毕,系统弹出“螺纹参数表”对话框。前面拾取点的坐标同时显示在螺纹参数表中。

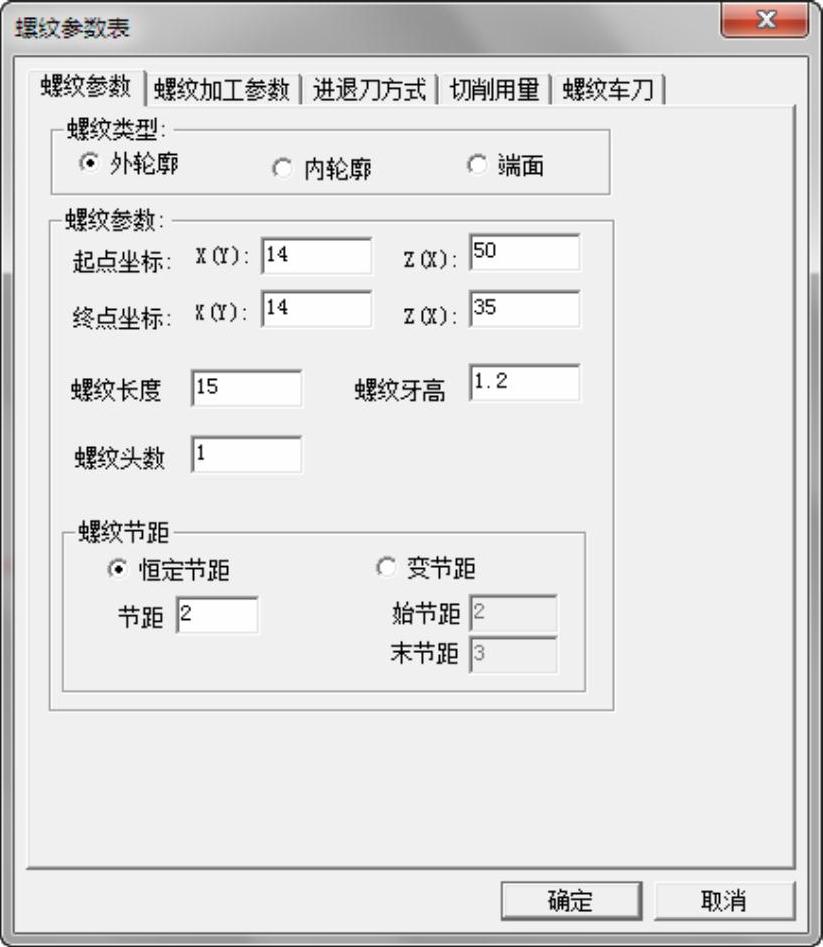

2)单击“螺纹参数”选项卡,设置具体参数,螺纹类型:外轮廓;螺纹长度:15;螺纹牙高:1.2;螺纹头数:1;螺纹节距:恒定节距,节距为2,如图4-163所示。

图4-162 拾取螺纹起点和终点

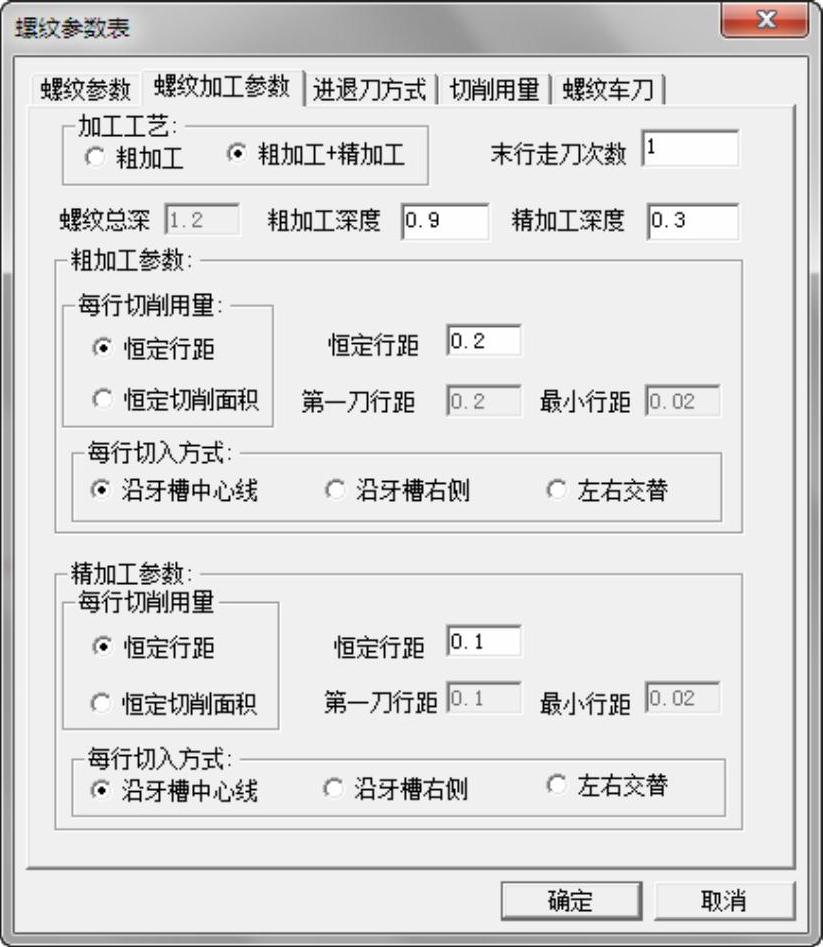

3)单击“螺纹加工参数”选项卡,设置具体参数,加工工艺:粗加工+精加工,其他参数如图4-164所示。

图4-163 螺纹参数设定

图4-164 螺纹加工参数设定

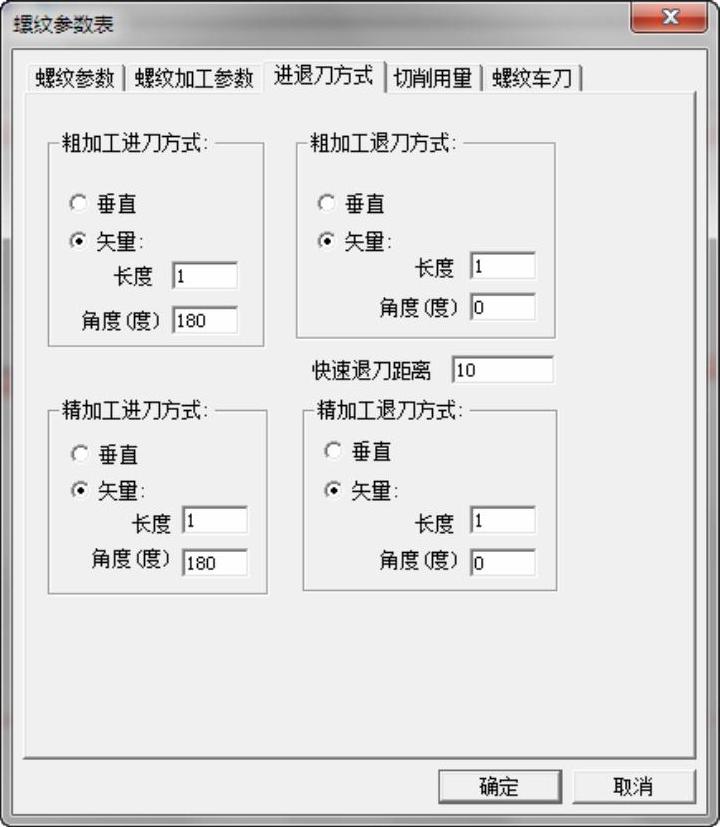

4)单击“进退刀方式”选项卡,设置具体参数,进刀/退刀方式:矢量,其他参数如图4-165所示。

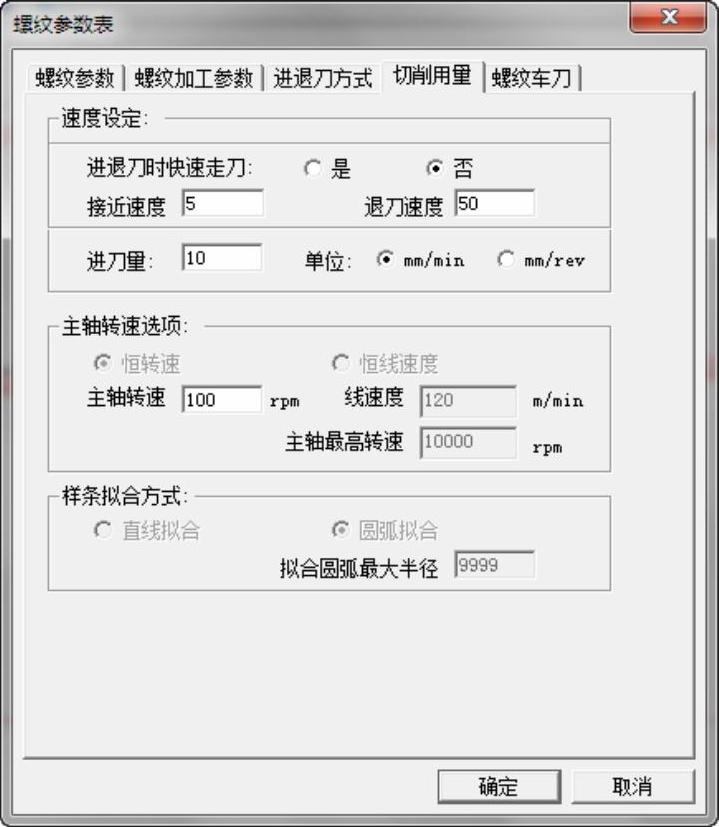

5)单击“切削用量”选项卡,设置切削用量具体参数,进刀量:10,单位:mm/min,主轴转速:100,如图4-166所示。

6)单击“螺纹车刀”选项卡,在“螺纹车刀列表”的列表框中直接单击“螺纹车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的螺纹车刀。

图4-165 螺纹切削进退刀方式参数设定

图4-166 车螺纹切削用量参数设定

7)确定进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-167所示。要保证选取的点在进退刀时不会与工件发生干涉。

8)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-168所示。

图4-167 选择进退刀点

图4-168 螺纹刀具加工轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。