下面对所绘制的套类零件进行CAM数控仿真加工。进行数控车首先要进行图形修改和编辑,然后才能进行CAM加工。

1.修改图形

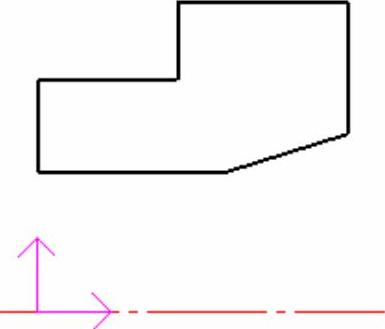

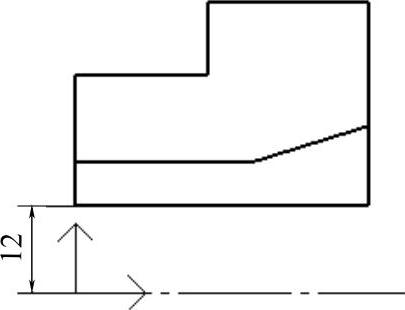

利用Delete工具删除不必要的加工图形元素,如图4-56所示。然后利用直线工具绘制如图4-57所示的图形。

图4-56 删除元素

图4-57 绘制直线

2.设置刀具库管理

选择下拉菜单“数控车”→“刀具库管理”命令,或直接单击“数控车工具”工具栏中的“刀具库管理”按钮 ,系统弹出“刀具库管理”对话框。

,系统弹出“刀具库管理”对话框。

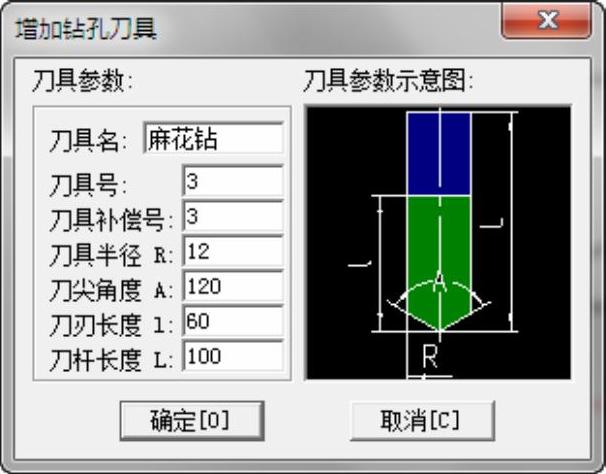

1)设置增加钻头。单击“钻孔刀具”选项卡,然后再单击“增加刀具”按钮,弹出“增加钻孔刀具”对话框,设置参数如图4-58所示。单击“确定”按钮,完成增加钻孔刀具参数设置。

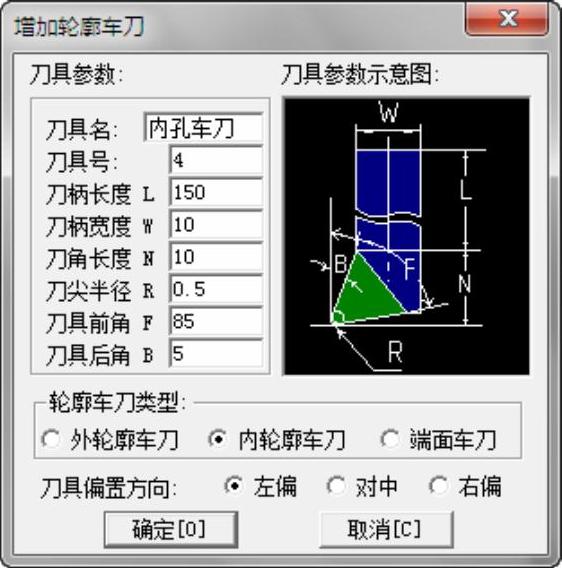

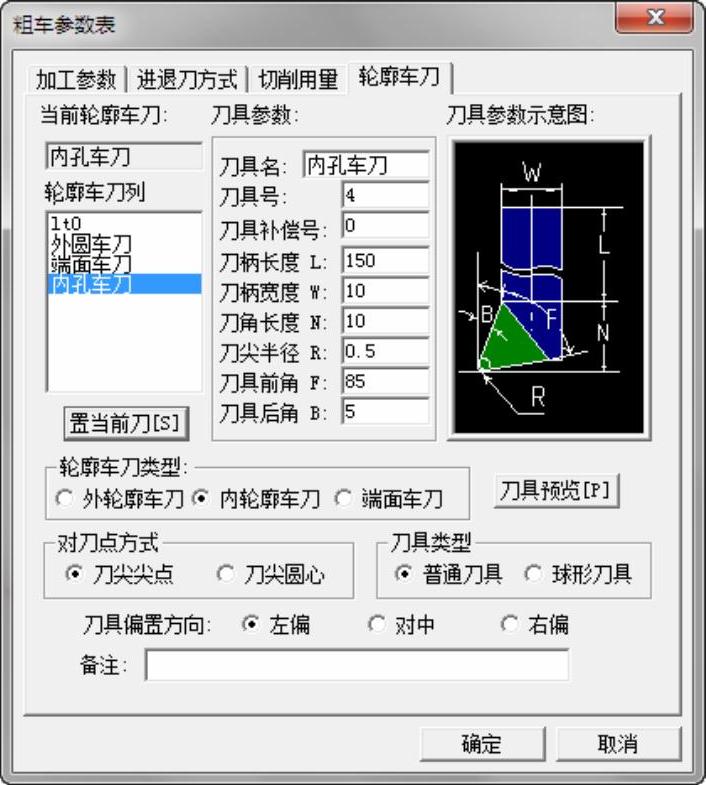

2)设置增加内孔车刀。单击“轮廓车刀”选项卡,然后再单击“增加刀具”按钮,弹出“增加轮廓车刀”对话框,刀具名:内孔车刀;刀具号:4;刀柄长度:150;刀柄宽度10;刀角长度:10;刀尖半径:0.5;刀具前角:85;刀具后角:5;轮廓车刀类型:内轮廓车刀;刀具偏置方向:左偏,如图4-59所示。单击“确定”按钮,完成增加轮廓车刀参数设置。

图4-58 “增加钻孔刀具”对话框

图4-59 “增加轮廓车刀”对话框

3.钻孔加工

选择下拉菜单“数控车”→“钻中心孔”命令,或直接单击“数控车工具”工具栏中的“轮廓粗车”按钮 ,系统弹出“钻孔参数表”对话框。

,系统弹出“钻孔参数表”对话框。

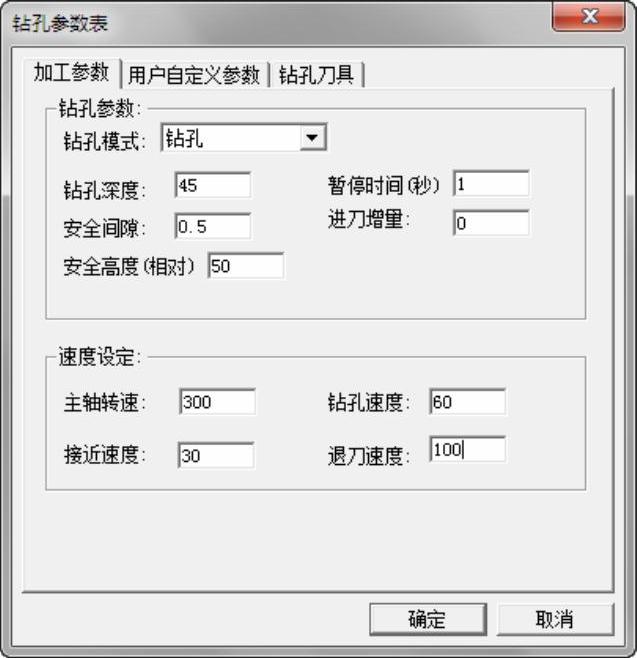

1)单击“加工参数”选项卡,设置参数,钻孔模式:钻孔;钻孔深度:45;暂停时间(秒):1,其他参数如图4-60所示。

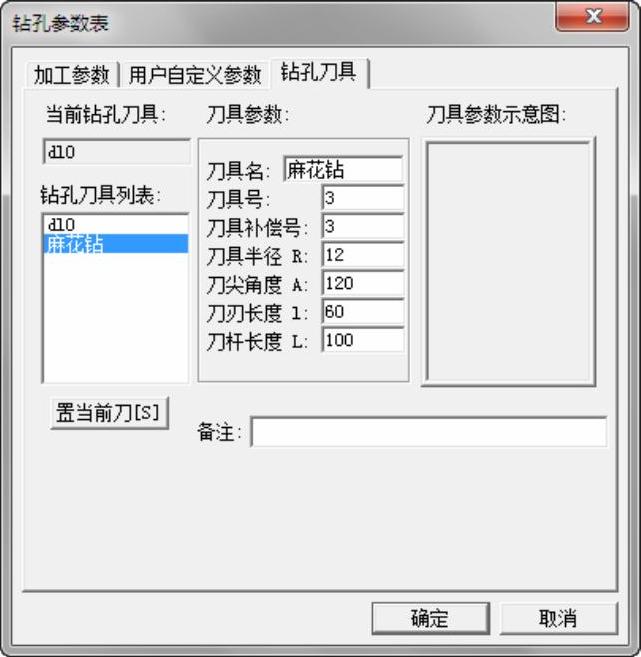

2)单击“钻孔刀具”选项卡,在“钻孔刀具列表”列表框中直接单击“麻花钻”,使它变为蓝色,然后单击“置当前刀”按钮,即调出刀具库中设置的钻孔刀具,具体参数显示如图4-61所示。

图4-60 钻孔参数设定

图4-61 钻孔刀具参数设定

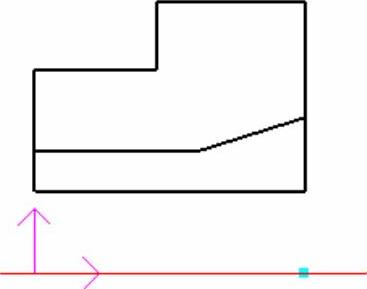

3)生成刀具轨迹。单击“确定”按钮后,系统提示:拾取钻孔起始点,输入坐标(40,0)作为钻孔位置的起始点,则在轴线上形成钻孔刀具轨迹(一条红色的轨迹线),如图4-62所示。

4.内孔粗车加工

选择下拉菜单“数控车”→“轮廓粗车”命令,或直接单击“数控车工具”工具栏中的“轮廓粗车”按钮 ,系统弹出“粗车参数表”对话框。

,系统弹出“粗车参数表”对话框。

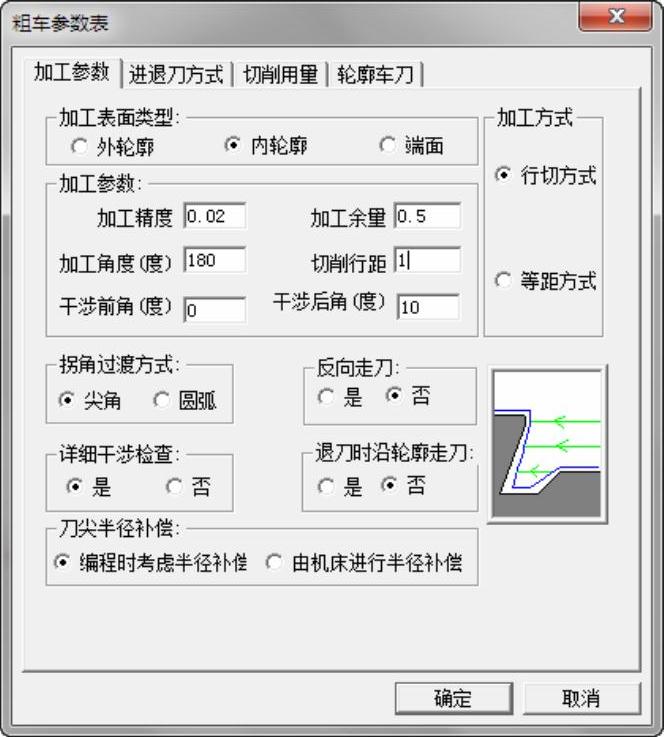

1)单击“加工参数”选项卡,选择加工表面类型为内轮廓,其他参数如图4-63所示。

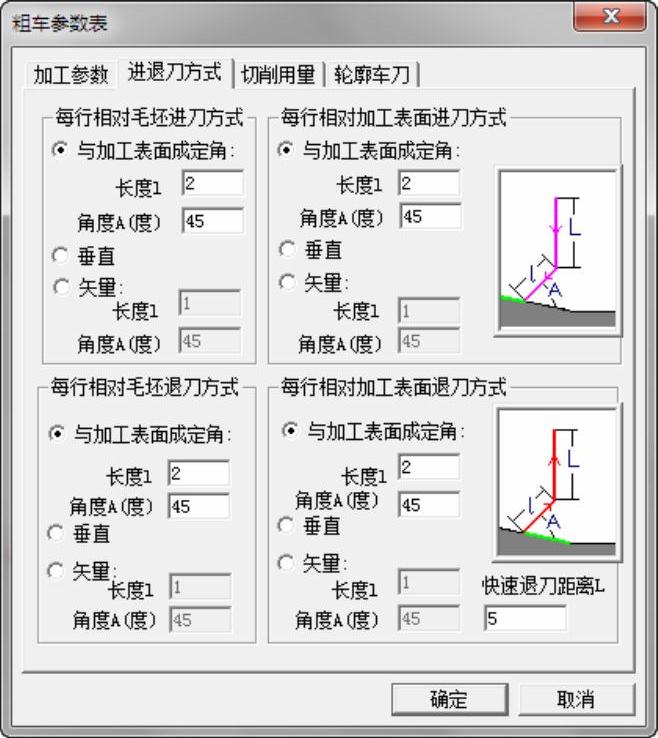

2)单击“进退刀方式”选项卡,设置具体参数如图4-64所示。

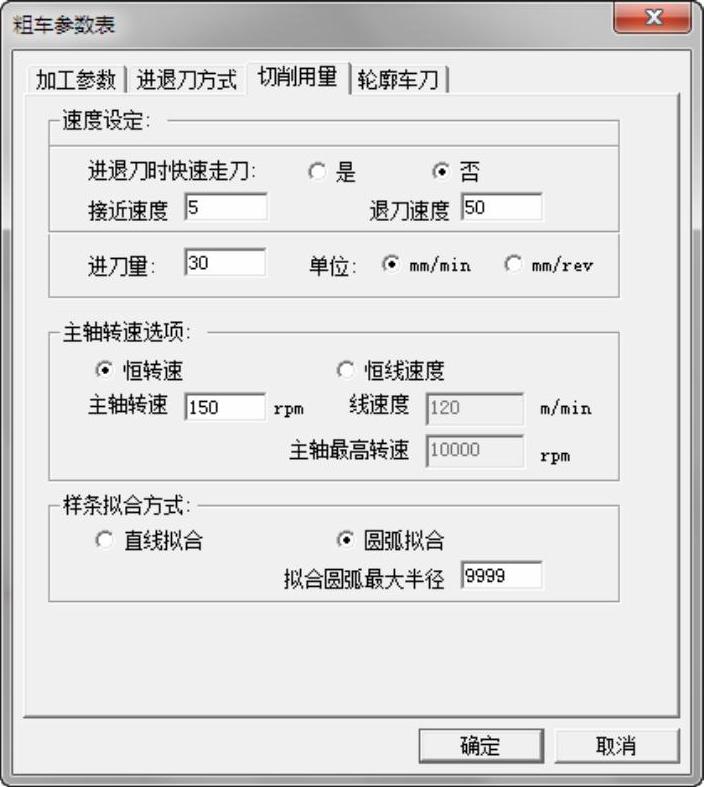

3)单击“切削用量”选项卡,设置切削用量具体参数。速度设定:接近速度=5,退刀速度=50;进刀量=30,单位:mm/min;主轴转速选项:恒转速;主轴转速:150;样条拟合方式:圆弧拟合,如图4-65所示。

4)单击“轮廓车刀”选项卡,在“轮廓车刀列”列表框中直接单击“内孔车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出刀具库中设置的内孔车刀。具体参数设置如图4-66所示。

图4-62 钻孔刀具轨迹

图4-63 粗车加工参数设定

图4-64 粗车内孔进退刀方式参数设定(https://www.xing528.com)

图4-65 粗车内孔切削用量参数设定

图4-66 粗车内孔车刀参数设定

5)拾取加工轮廓。

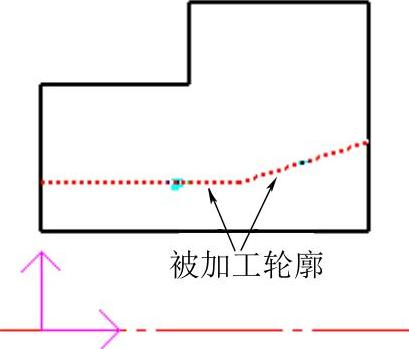

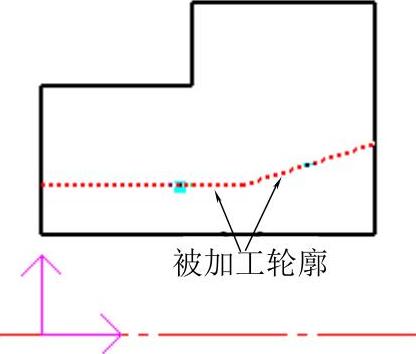

●当单击“粗车参数表”对话框中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“单个拾取”方式,拾取被加工工件表面轮廓,如图4-67所示,单击鼠标右键结束被加工工件表面轮廓的拾取。

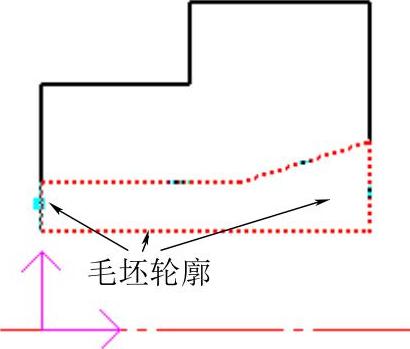

●系统接着提示用户拾取毛坯轮廓,仍然以“单个拾取”方式依次选取如图4-68所示线段,然后单击鼠标右键结束毛坯轮廓的拾取。

图4-67 拾取被加工表面轮廓

图4-68 拾取毛坯轮廓

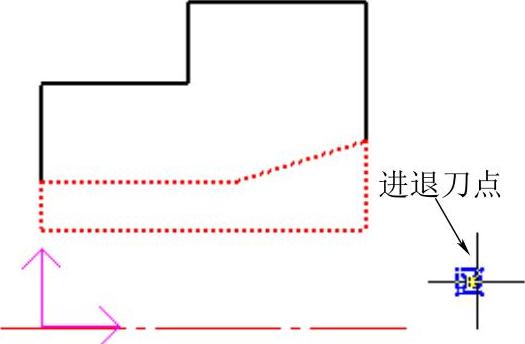

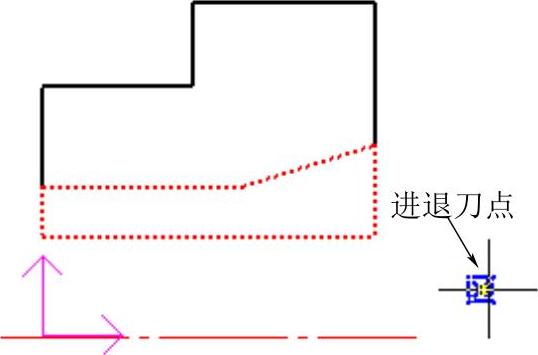

6)确定进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-69所示。要保证选取的点在进、退刀时不会与工件干涉。

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-70所示。

图4-69 选择进退刀点

图4-70 粗车加工内孔轨迹

5.内孔精车加工

选择下拉菜单“数控车”→“轮廓精车”命令,或直接单击“数控车工具”工具栏中的“轮廓精车”按钮 ,系统弹出“精车参数表”对话框。

,系统弹出“精车参数表”对话框。

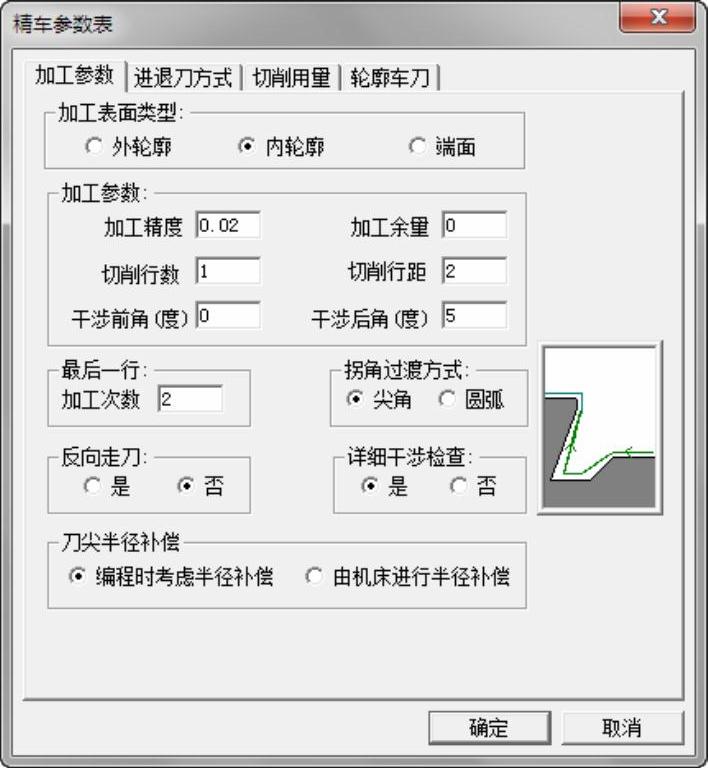

1)单击“加工参数”选项卡,设置具体参数。加工表面类型:内轮廓;加工精度:0.02;加工余量:0;切削行数:1;切削行距:2;干涉前角:0;干涉后角:5;最后一行加工次数:2;拐角过渡方式:尖角;反向走刀:否;详细干涉检查:是;刀尖半径补偿:编程时考虑半径补偿,如图4-71所示。

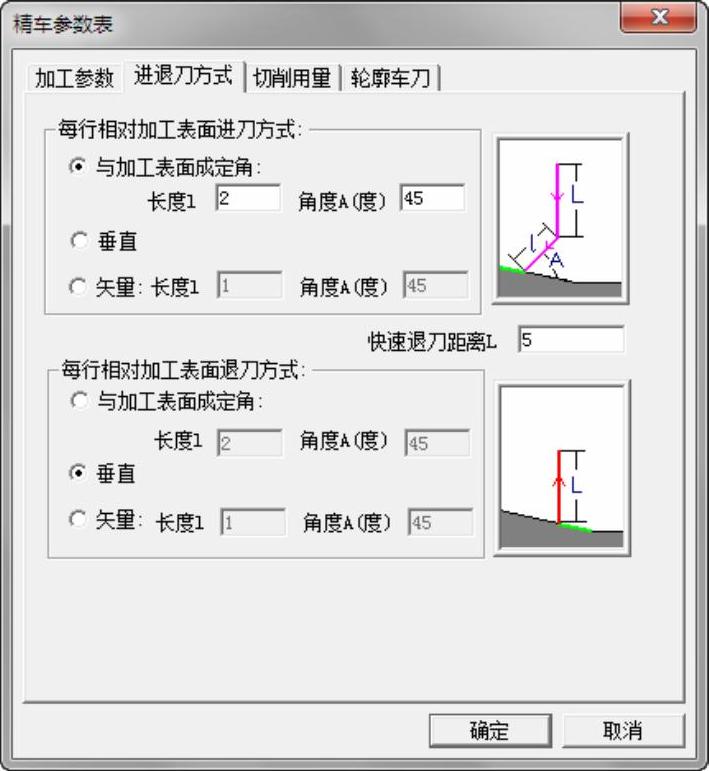

2)单击“进退刀方式”选项卡,设置具体参数。每行相对加工表面进刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面退刀方式:垂直退刀,如图4-72所示。

图4-71 精车内孔加工参数设定

图4-72 精车内孔进退刀方式参数设定

3)拾取精加工表面轮廓。当单击“精车参数表”对话框中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓。单击立即菜单,在其下拉菜单中选取“单个拾取”方式,拾取精加工工件表面轮廓,所有选择的线条都变成了红色,如图4-73所示,然后单击鼠标右键结束被加工工件表面轮廓的拾取。

4)选择进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-74所示。要保证选取的点在进、退刀时不会与工件干涉。

图4-73 拾取精加工表面轮廓

图4-74 选择进退刀点

5)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-75所示。

图4-75 精车加工内孔轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。