下面对所绘制的阶梯轴进行CAM数控仿真加工,为了进行数控车首先要进行图形修改和编辑,然后才能进行CAM加工。

1.修改图形为CAM做好准备

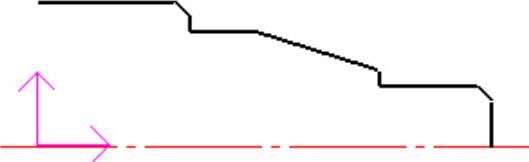

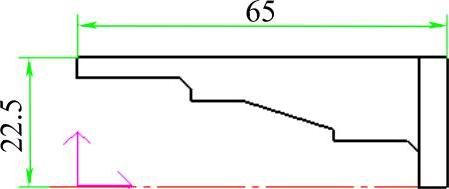

利用Delete工具删除不必要的加工图形元素,如图4-14所示,然后利用直线工具绘制如图4-15所示的图形。

图4-14 删除元素

图4-15 绘制直线

2.设置刀具库管理

选择下拉菜单“数控车”→“刀具库管理”命令,或直接单击“数控车工具”工具栏中的“刀具库管理”按钮 ,系统弹出“刀具库管理”对话框。

,系统弹出“刀具库管理”对话框。

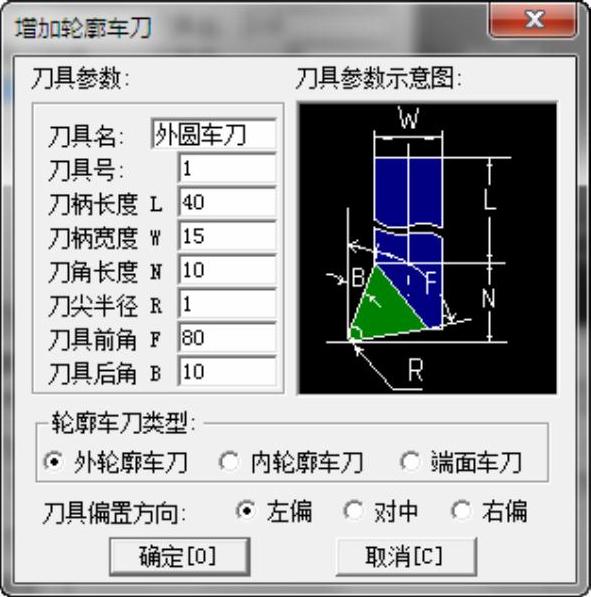

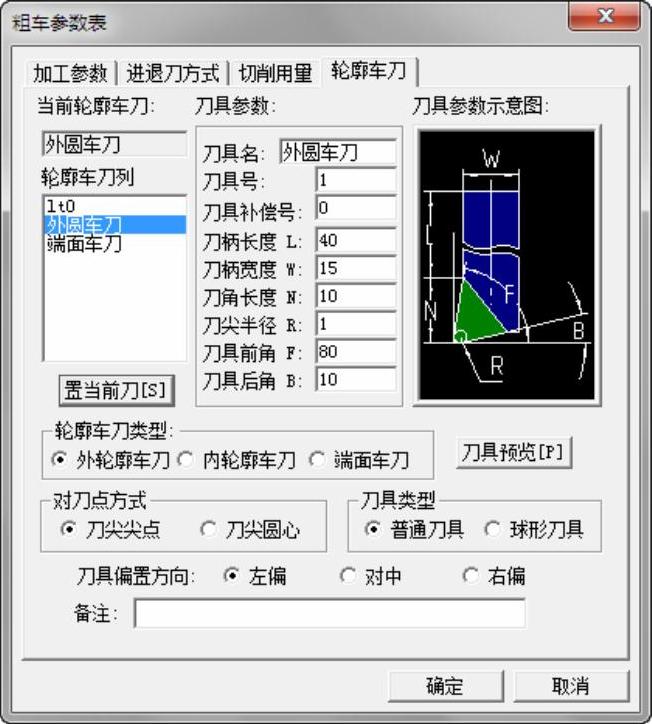

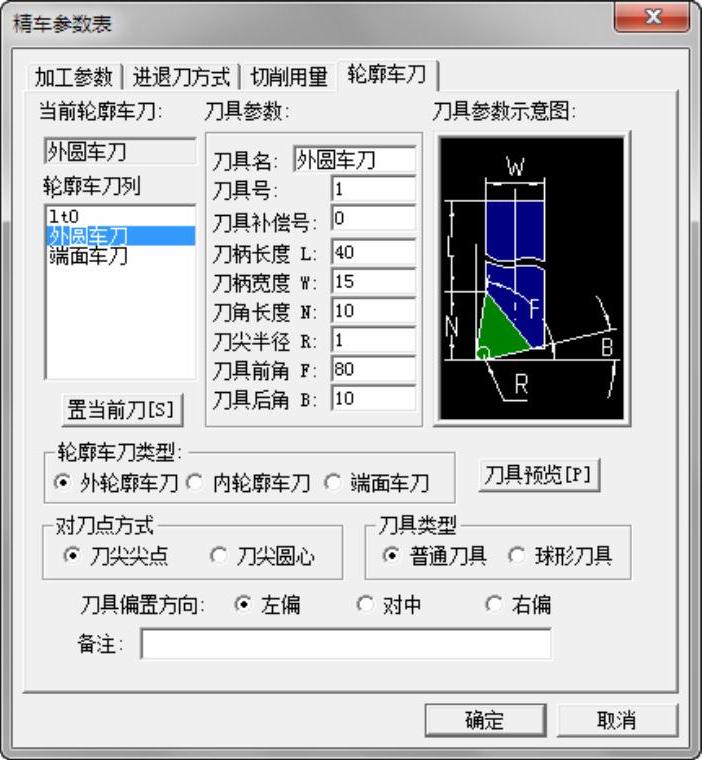

1)单击“轮廓车刀”选项卡,单击“增加刀具”按钮,在弹出的“增加轮廓车刀”对话框中设置。刀具名:外圆车刀;刀具号:1;刀柄长度:40;刀柄宽度:15;刀角长度:10;刀尖半径:1;刀具前角:80;刀具后角:10;轮廓车刀类型:外轮廓车刀;刀具偏置方向:左偏。设置结果如图4-16所示。单击“确定”按钮,完成车刀参数设置。

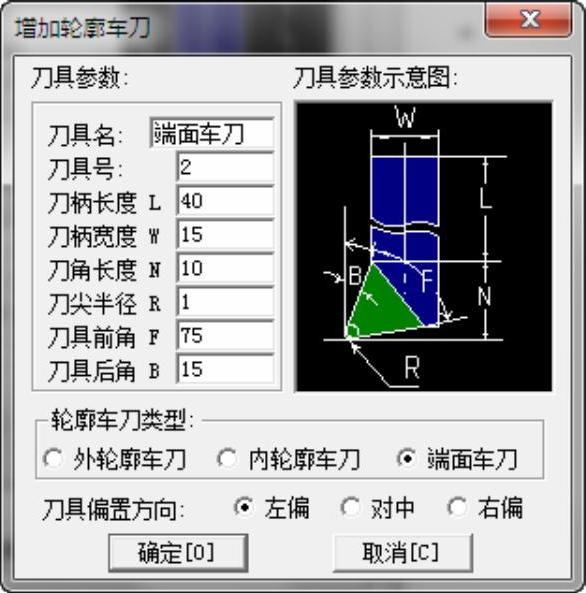

2)单击“轮廓车刀”选项卡,单击“增加刀具”按钮,在弹出的“增加轮廓车刀”对话框中设置。刀具名:端面车刀;刀具号:2;刀柄长度:40;刀柄宽度:15;刀角长度:10;刀尖半径:1;刀具前角:75;刀具后角:15;轮廓车刀类型:端面车刀;刀具偏置方向:左偏。设置结果如图4-17所示。单击“确定”按钮,完成车刀参数设置。

图4-16 增加轮廓车刀

图4-17 增加轮廓车刀

3.端面车削加工

选择下拉菜单“数控车”→“轮廓粗车”命令,或直接单击“数控车工具”工具栏中的“轮廓粗车”按钮 ,系统弹出“粗车参数表”对话框。

,系统弹出“粗车参数表”对话框。

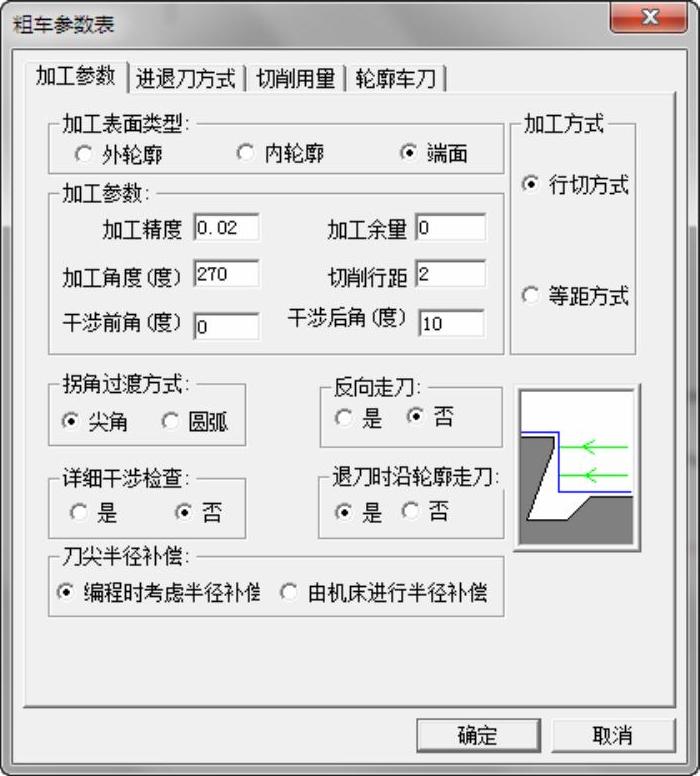

1)单击“加工参数”选项卡,设置具体参数。加工表面类型:端面;加工精度:0.02;加工余量:0;加工角度:270;切削行距:2;干涉前角:0;干涉后角:10;拐角过渡方式:尖角;反向走刀:否;详细干涉检查:否;退刀时沿轮廓走刀:是;刀尖半径补偿:编程时考虑半径补偿。设置结果如图4-18所示。

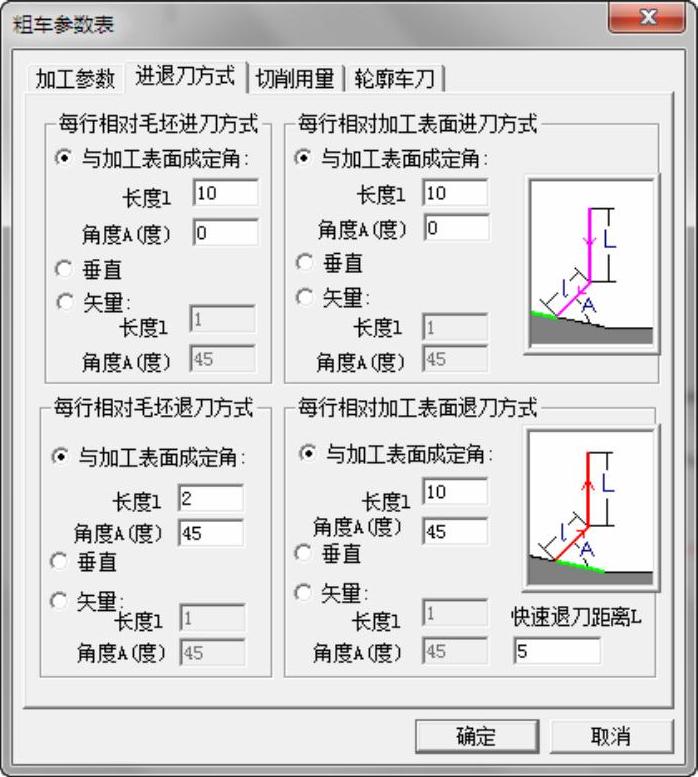

2)单击“进退刀方式”选项卡,设置具体参数。每行相对毛坯进刀方式:与加工表面成定角,长度l=10,角度A=0;每行相对加工表面进刀方式:与加工表面成定角,l=10,角度A=0;每行相对毛坯退刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面退刀方式:与加工表面成定角,长度l=10,角度A=45,快速退刀距离:L=5。设置结果如图4-19所示。

图4-18 端面粗车加工参数设定

图4-19 端面粗车进退刀方式参数设定

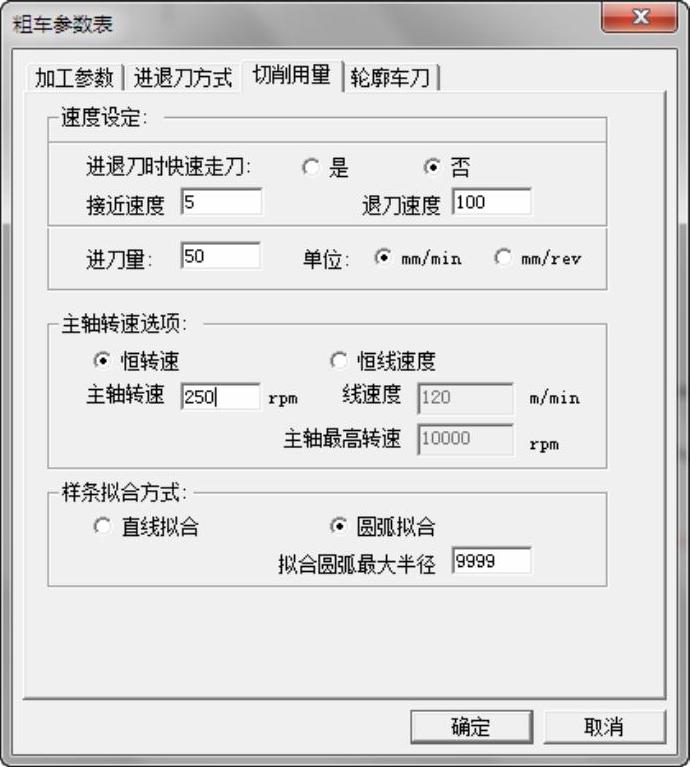

3)单击“切削用量”选项卡,设置切削用量具体参数。进退刀时快速走刀:否;进刀量=50,单位mm/min;主轴转速选项:恒转速;主轴转速:250;样条拟合方式:圆弧拟合。设置结果如图4-20所示。

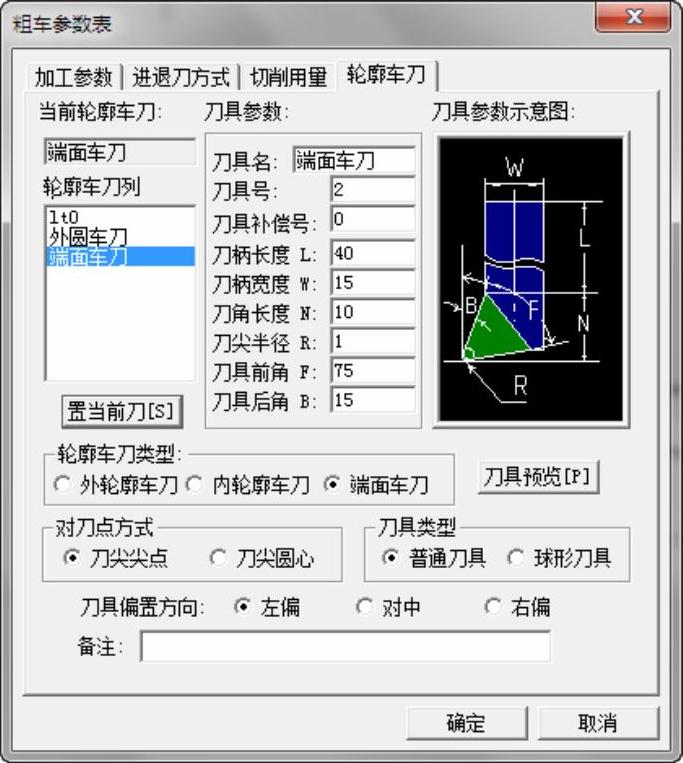

4)单击“轮廓车刀”选项卡,在“轮廓车刀列”列表框中直接单击“端面车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出了刀具库中设置的端面车刀,具体参数显示如图4-21所示。

图4-20 端面粗车切削用量参数设定

图4-21 端面粗车刀具参数设定

5)拾取加工轮廓。

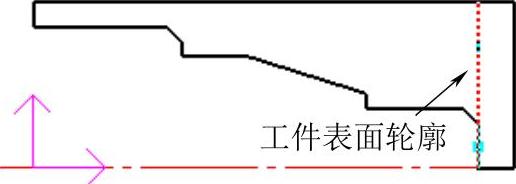

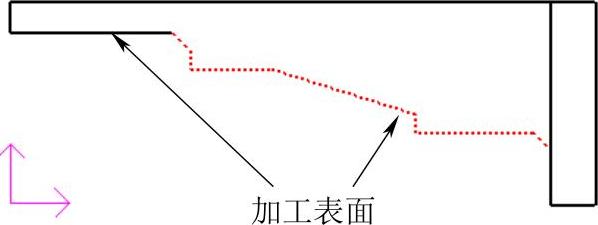

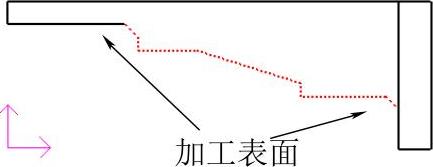

●当单击“粗车参数表”对话框中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓。单击立即菜单,在其下拉菜单中选取“单个拾取”方式,拾取被加工工件表面轮廓,如图4-22所示,然后单击鼠标右键结束被加工工件表面轮廓的拾取。

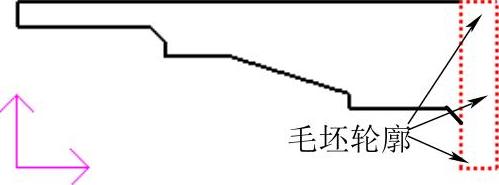

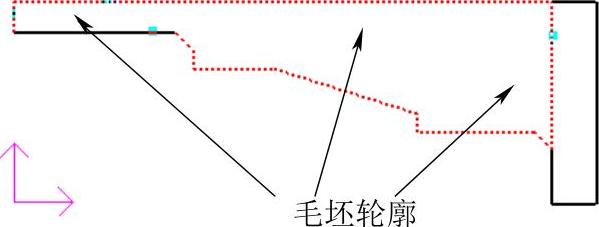

●系统接着提示用户拾取毛坯轮廓,仍然以“单个拾取”方式依次选取3条线段,如图4-23所示,然后单击鼠标右键结束毛坯轮廓的拾取。

图4-22 拾取被加工工件表面轮廓

图4-23 拾取毛坯轮廓

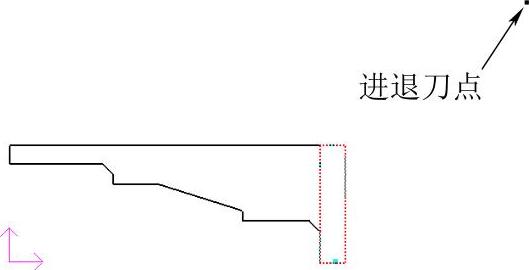

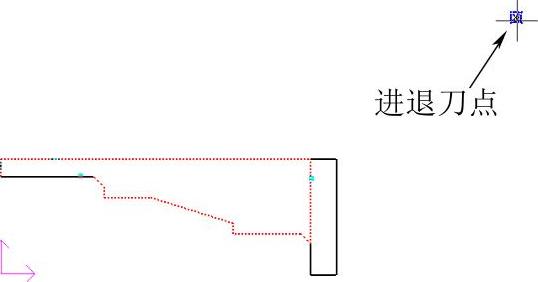

6)确定进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-24所示。要保证选取的点在进退刀时不会与工件发生干涉。

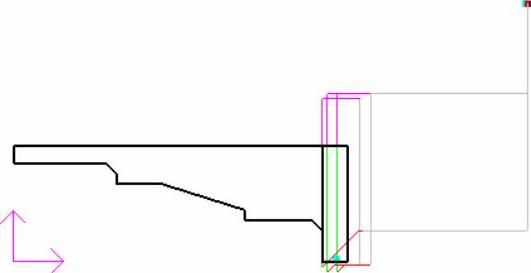

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-25所示。

图4-24 选择进退刀点

图4-25 粗车加工端面轨迹

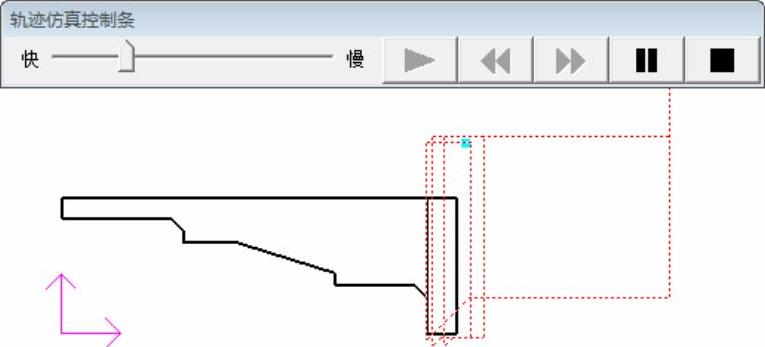

8)轨迹仿真。选择下拉菜单“数控车”→“轨迹仿真”命令,或直接单击“数控车工具”工具栏中的“轨迹仿真”按钮 ,系统在“命令提示”栏中显示“拾取刀具轨迹”,然后单击立即菜单,在立即菜单选项中选择“动态”,并设定步长大于0。单击已经生成的加工轨迹,轨迹变成红色表示被选中,然后单击鼠标右键结束选取,系统便弹出“轨迹仿真控制条”。单击开始键

,系统在“命令提示”栏中显示“拾取刀具轨迹”,然后单击立即菜单,在立即菜单选项中选择“动态”,并设定步长大于0。单击已经生成的加工轨迹,轨迹变成红色表示被选中,然后单击鼠标右键结束选取,系统便弹出“轨迹仿真控制条”。单击开始键 开始仿真,如图4-26所示。

开始仿真,如图4-26所示。

9)隐藏生成的刀具轨迹。为了方便选取轮廓,应隐藏生成的刀具轨迹。选择下拉菜单“格式”→“层控制”命令,或直接单击“数控车工具”工具栏中的“层控制”按钮 ,系统弹出“层控制”对话框。将端面加工所在的层关闭,如图4-27所示。单击“确定”按钮,即可完成隐藏生成的刀具轨迹的设置。

,系统弹出“层控制”对话框。将端面加工所在的层关闭,如图4-27所示。单击“确定”按钮,即可完成隐藏生成的刀具轨迹的设置。

图4-26 粗车加工端面轨迹仿真结果

图4-27 “层控制”对话框

注意

对生成的轨迹不满意可以用参数修改功能对轨迹的各种参数进行修改,以生成新的加工轨迹。在“数控车”子菜单区中选取“参数修改”菜单项,或直接单击“数控车工具”工具栏中的“参数修改”按钮 ,则提示用户拾取要进行参数修改的加工轨迹。拾取轨迹后将弹出该轨迹的参数表供用户修改。参数修改完毕单击“确定”按钮,即依据新的参数重新生成轨迹。(https://www.xing528.com)

,则提示用户拾取要进行参数修改的加工轨迹。拾取轨迹后将弹出该轨迹的参数表供用户修改。参数修改完毕单击“确定”按钮,即依据新的参数重新生成轨迹。(https://www.xing528.com)

4.粗车加工

选择下拉菜单“数控车”→“轮廓粗车”命令,或直接单击“数控车工具”工具栏中的“轮廓粗车”按钮 ,系统弹出“粗车参数表”对话框。

,系统弹出“粗车参数表”对话框。

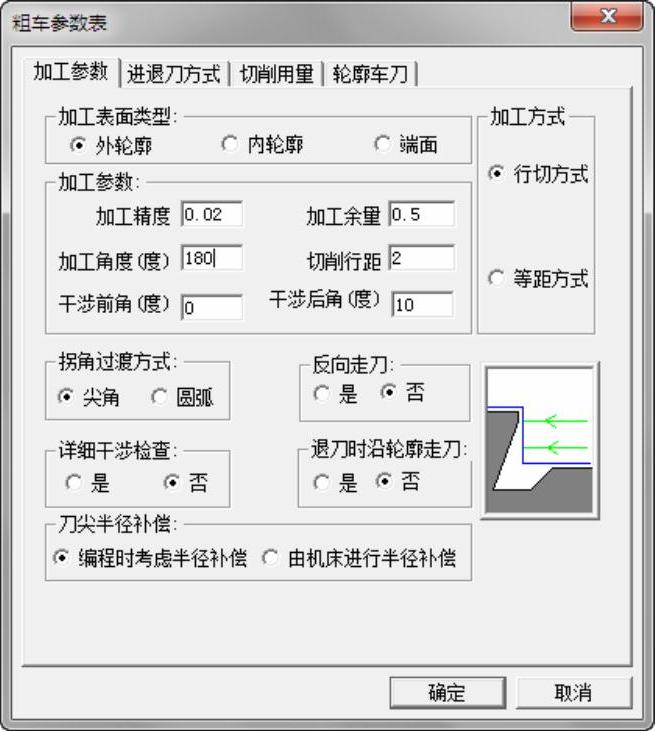

1)单击“加工参数”选项卡,设置具体参数。加工表面类型:外轮廓;加工精度:0.02;加工余量:0.5;加工角度:180;切削行距:2;干涉前角:0;干涉后角:10;拐角过渡方式:尖角;反向走刀:否;详细干涉检查:否;退刀时沿轮廓走刀:否;刀尖半径补偿:编程时考虑半径补偿;加工方式:行切方式。设置结果如图4-28所示。

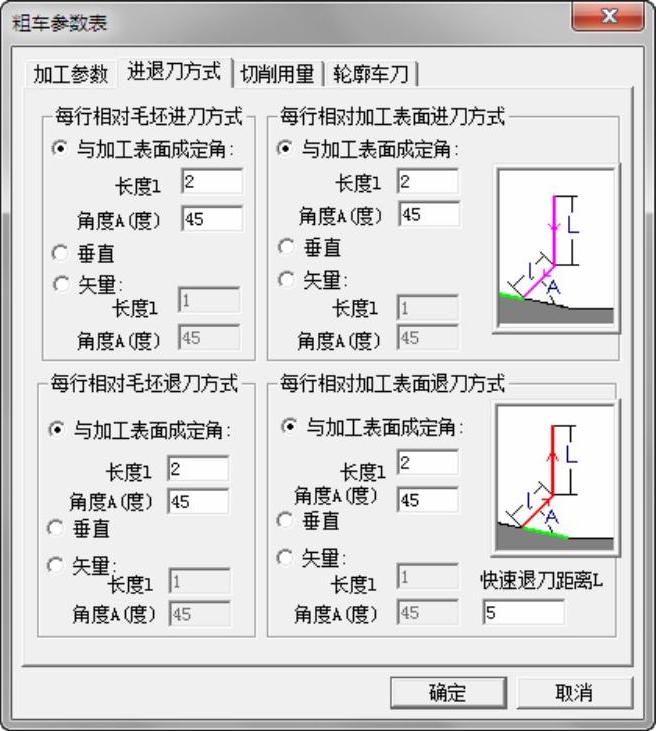

2)单击“进退刀方式”选项卡,设置具体参数。每行相对毛坯进刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面进刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对毛坯退刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面退刀方式:与加工表面成定角,长度l=2,角度A=45;快速退刀距离L=5。设置结果如图4-29所示。

图4-28 粗车加工参数设定

图4-29 粗车外圆进退刀方式参数设定

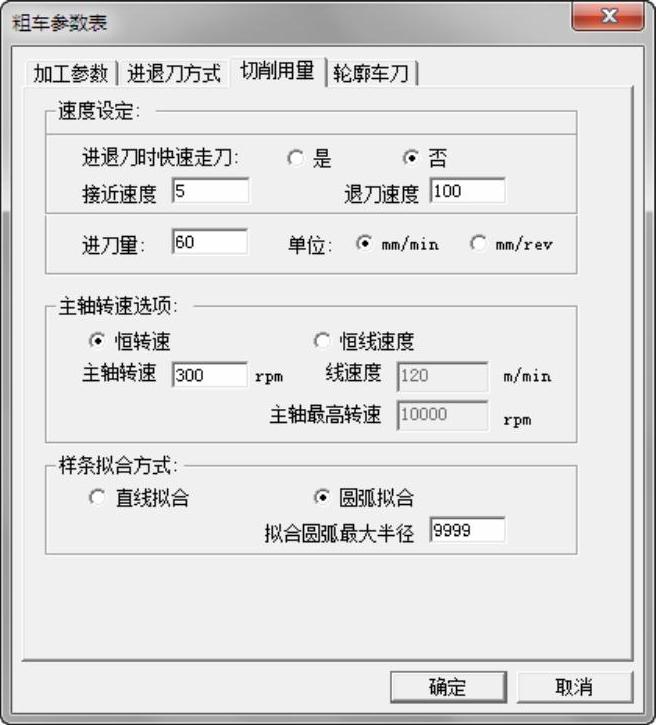

3)单击“切削用量”选项卡,设置具体参数。进退刀时快速走刀:否;接近速度:5;退刀速度:100;进刀量=60;单位:mm/min;主轴转速选项:恒转速;主轴转速:300;样条拟合方式:圆弧拟合。设置结果如图4-30所示。

4)单击“轮廓车刀”选项卡,在“轮廓车刀列”的列表框中直接单击“外圆车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出刀具库中设置的外圆车刀。具体参数设置如图4-31所示。

图4-30 粗车外圆切削用量参数设定

图4-31 粗车外圆车刀参数设定

5)拾取加工轮廓。

●当单击“粗车参数表”对话框中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“限制链拾取”方式,拾取被加工工件表面轮廓,如图4-32所示。

●系统接着提示用户拾取毛坯轮廓,仍然以“限制链拾取”方式依次选取如图4-33所示线段。

图4-32 拾取被加工工件表面轮廓

图4-33 拾取毛坯轮廓

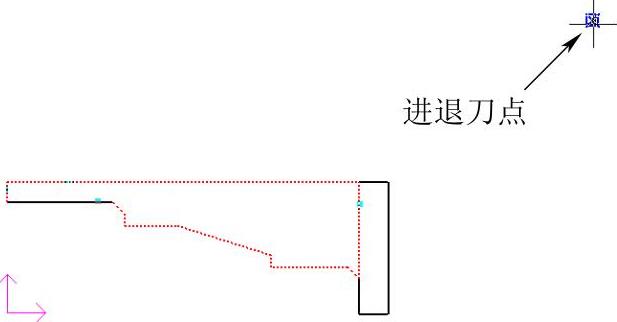

6)确定进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-34所示。要保证选取的点在进、退刀时不会与工件发生干涉。

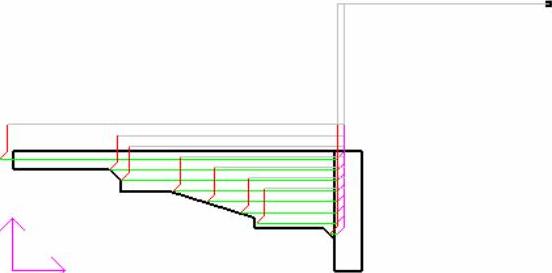

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-35所示。

图4-34 选择进退刀点

图4-35 粗车加工外圆轨迹

5.精车加工

选择下拉菜单“数控车”→“轮廓精车”命令,或直接单击“数控车工具”工具栏中的“轮廓精车”按钮 ,系统弹出“精车参数表”对话框。

,系统弹出“精车参数表”对话框。

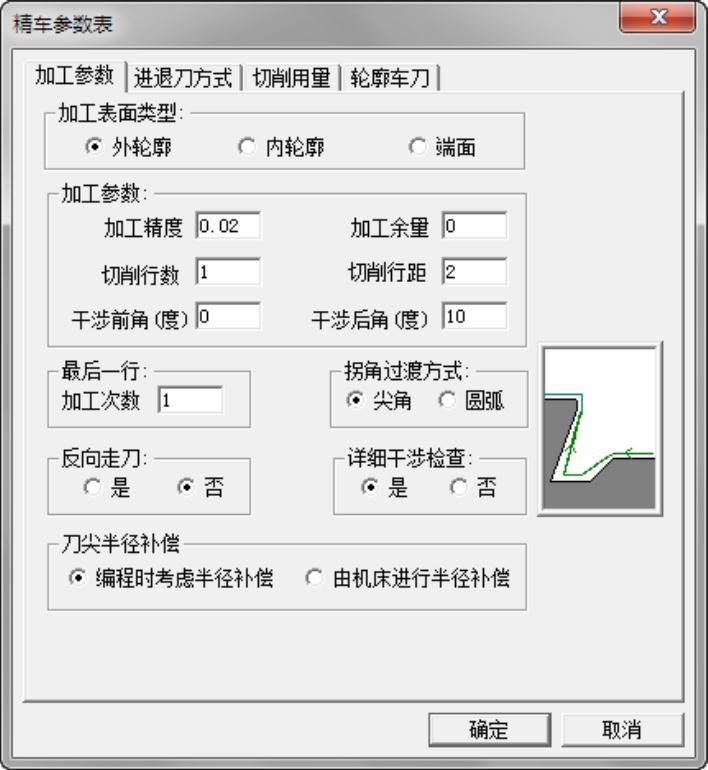

1)单击“加工参数”选项卡,设置具体参数。加工表面类型:外轮廓;加工精度:0.02;加工余量:0;切削行数:1;切削行距:2;干涉前角:0;干涉后角:10;最后一行加工次数:1;拐角过渡方式:尖角;反向走刀:否;详细干涉检查:是;刀尖半径补偿:编程时考虑半径补偿。设置结果如图4-36所示。

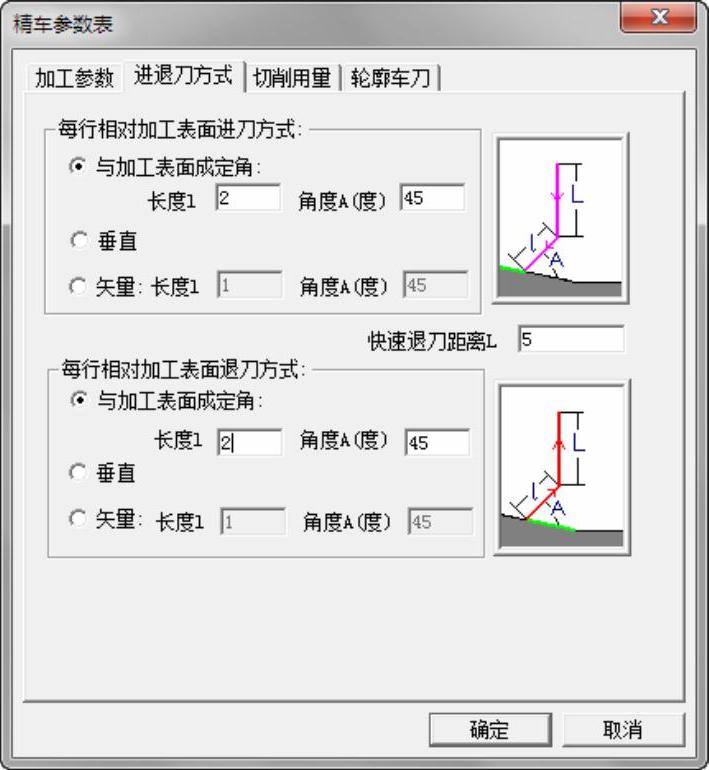

2)单击“进退刀方式”选项卡,设置具体参数。每行相对加工表面进刀方式:与加工表面成定角,长度l=2,角度A=45;每行相对加工表面退刀方式:与加工表面成定角;长度l=2,角度A=45。设置结果如图4-37所示。

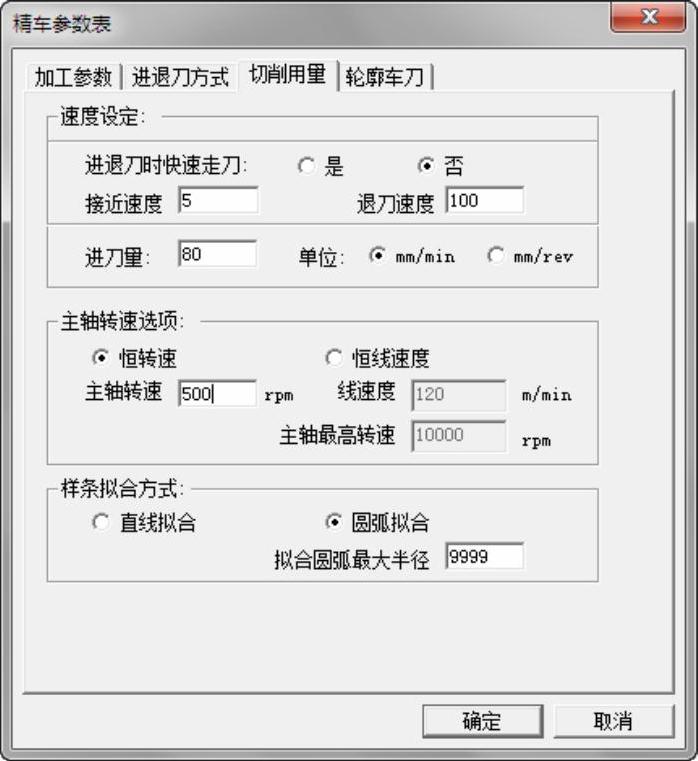

3)单击“切削用量”选项卡,设置切削用量具体参数。接近速度=5,退刀速度=100;进刀量=80,单位:mm/min;主轴转速:500;样条拟合方式:圆弧拟合。设置结果如图4-38所示。

4)单击“轮廓车刀”选项卡,在“轮廓车刀列”列表框中直接单击“外圆车刀”,使它变为蓝色,然后单击“置当前刀”按钮,即调出刀具库中设置的外圆车刀。具体参数显示如图4-39所示。

图4-36 精车外圆加工参数设定

图4-37 精车外圆进退刀方式参数设定

图4-38 精车外圆切削用量参数设定

图4-39 精车外圆轮廓车刀参数设定

5)拾取加工轮廓。当单击精车参数表中的“确定”按钮后,在状态栏中系统提示用户拾取被加工工件表面轮廓,单击立即菜单,在其下拉菜单中选取“限制链拾取”方式,拾取精加工工件表面轮廓,如图4-40所示,所有选择的线条都变成了红色,然后单击鼠标右键结束被加工工件表面轮廓的拾取。

6)确定进退刀点。指定一点作为刀具加工前和加工后所在的位置,如图4-41所示。要保证选取的点在进退刀时不会与工件发生干涉。

图4-40 拾取精加工表面轮廓

图4-41 拾取进退刀点

7)生成刀具轨迹。当确定好进退刀点后,系统会自动生成绿色的刀具轨迹,如图4-42所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。