轮廓精车实现对工件外轮廓表面、内轮廓表面和端面的精车加工。做轮廓精车时要确定被加工轮廓,被加工轮廓就是加工结束后的工件表面轮廓,被加工轮廓不能闭合或自相交。

1.“加工参数”选项卡

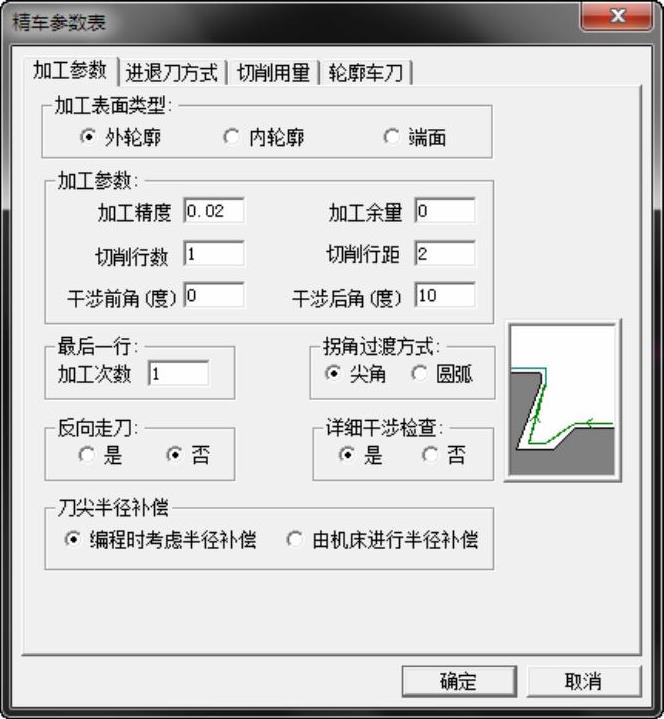

选择下拉菜单“数控车”→“轮廓精车”命令,或直接单击“数控车工具”工具栏中的“轮廓精车”按钮 ,系统弹出“精车参数表”对话框。单击“加工参数”选项卡,进入加工参数设置如图3-19所示。

,系统弹出“精车参数表”对话框。单击“加工参数”选项卡,进入加工参数设置如图3-19所示。

(1)加工表面类型

●【外轮廓】:采用外轮廓车刀加工外轮廓,

此时默认加工方向角度为180°。

图3-19 “加工参数”选项卡

●【内轮廓】:采用内轮廓车刀加工内轮廓,此时默认加工方向角度为180°。

●【端面】:此时默认加工方向应垂直于系统X轴,即加工角度为-90°或270°。

(2)加工参数

●【切削行距】:行与行之间的距离,沿加工轮廓走刀一次称为一行。

●【切削行数】:刀位轨迹的加工行数,不包括最后一行的重复次数。

●【加工余量】:被加工表面剩余的加工余量。

●【加工精度】:用户可按需要来控制加工的精度。对轮廓中的直线和圆弧,机床可以精确地加工;对由样条曲线组成的轮廓,系统将按给定的精度把样条转化成直线段来满足用户所需的加工精度。

●【干涉前角】:做底切干涉检查时,确定干涉检查的角度,避免加工时出现前刀面与

工件干涉。

●【干涉后角】:做底切干涉检查时,确定干涉检查的角度,避免加工时出现刀具底面

与工件干涉。

(3)最后一行加工次数 精车时,为提高车削的表面质量,最后一行常常在相同进给量的情况进行多次车削,该处定义多次切削的次数。

(4)拐角过渡方式

●【圆弧】:在切削过程遇到拐角时刀具从轮廓的一边到另一边的过程中,以圆弧的方

式过渡。

●【尖角】:在切削过程遇到拐角时刀具从轮廓的一边到另一边的过程中,以尖角的方(https://www.xing528.com)

式过渡。

(5)反向走刀

●【否】:刀具按默认方向走刀,即刀具从Z轴正向向Z轴负向移动。

●【是】:刀具按与默认方向相反的方向走刀。

(6)详细干涉检查

●【否】:假定刀具前后干涉角均为0°,对凹槽部分不做加工,以保证切削轨迹无前角

及底切干涉。

●【是】:加工凹槽时,用定义的干涉角度检查加工中是否有刀具前角及底切干涉,并

按定义的干涉角度生成无干涉的切削轨迹。

2.“进退刀方式”选项卡

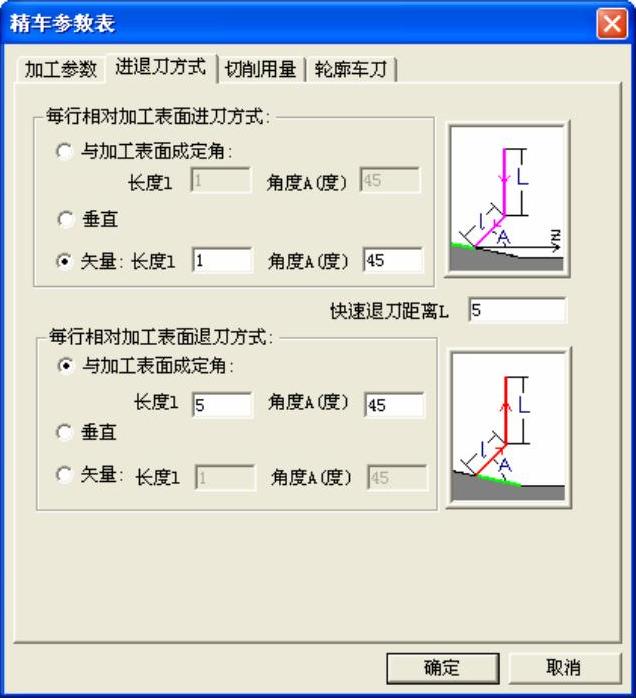

单击“进退刀方式”选项卡,可设置进退刀选项,如图3-20所示。

图3-20 “进退刀方式”选项卡

(1)每行相对加工表面进刀方式 相对加工表面进刀方式用于指定对加工表面部分进行切削时的进刀方式。

●【与加工表面成定角】:指在每一切削行前加入一段与轨迹切削方向夹角成一定角度

的进刀段,刀具垂直进刀到该进刀段的起点,再沿该进刀段进刀至切削行。“角度”框用于定义进刀段与轨迹切削方向的夹角,“长度”框用于定义进刀段的长度。

●【垂直】:指刀具直接进刀到每一切削行的起始点。

●【矢量】:指在每一切削行前加入一段与系统X轴(机床Z轴)正方向成一定夹角的进刀段,刀具进刀到该进刀段的起点,再沿该进刀段进刀至切削行。“角度”框用于定义矢量(进刀段)与系统X轴正方向的夹角,“长度”框用于定义矢量(进刀段)的长度。

(2)每行相对加工表面退刀方式 相对加工表面退刀方式用于指定对加工表面部分进行切削时的退刀方式。

●【与加工表面成定角】:指在每一切削行后加入一段与轨迹切削方向夹角成一定角度的退刀段,刀具先沿该退刀段退刀,再从该退刀段的末点开始垂直退刀。“角度”框用于定义退刀段与轨迹切削方向的夹角,“长度”框用于定义退刀段的长度。

●【垂直】:指刀具直接进刀到每一切削行的起始点。

●【矢量】:指在每一切削行后加入一段与系统X轴(机床Z轴)正方向成一定夹角的退刀段,刀具先沿该退刀段退刀,再从该退刀段的末点开始垂直退刀。“角度”框用于定义矢量(退刀段)与系统X轴正方向的夹角,“长度”框用于定义矢量(退刀段)的长度快速退刀距离。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。