机床设置就是针对不同的机床,不同的数控系统,设置特定的数控代码、数控程序格式及参数,并生成配置文件。生成数控程序时,系统根据该配置文件的定义生成用户所需要的特定代码格式的加工指令。

机床配置给用户提供了一种灵活方便的设置系统配置的方法。对不同的机床进行适当的配置,具有重要的实际意义。通过设置系统配置参数,后置处理所生成的数控程序可以直接输入数控机床或加工中心进行加工,而无需进行修改。如果已有的机床类型中没有所需的机床,可增加新的机床类型以满足使用需求,并可对新增的机床进行设置。

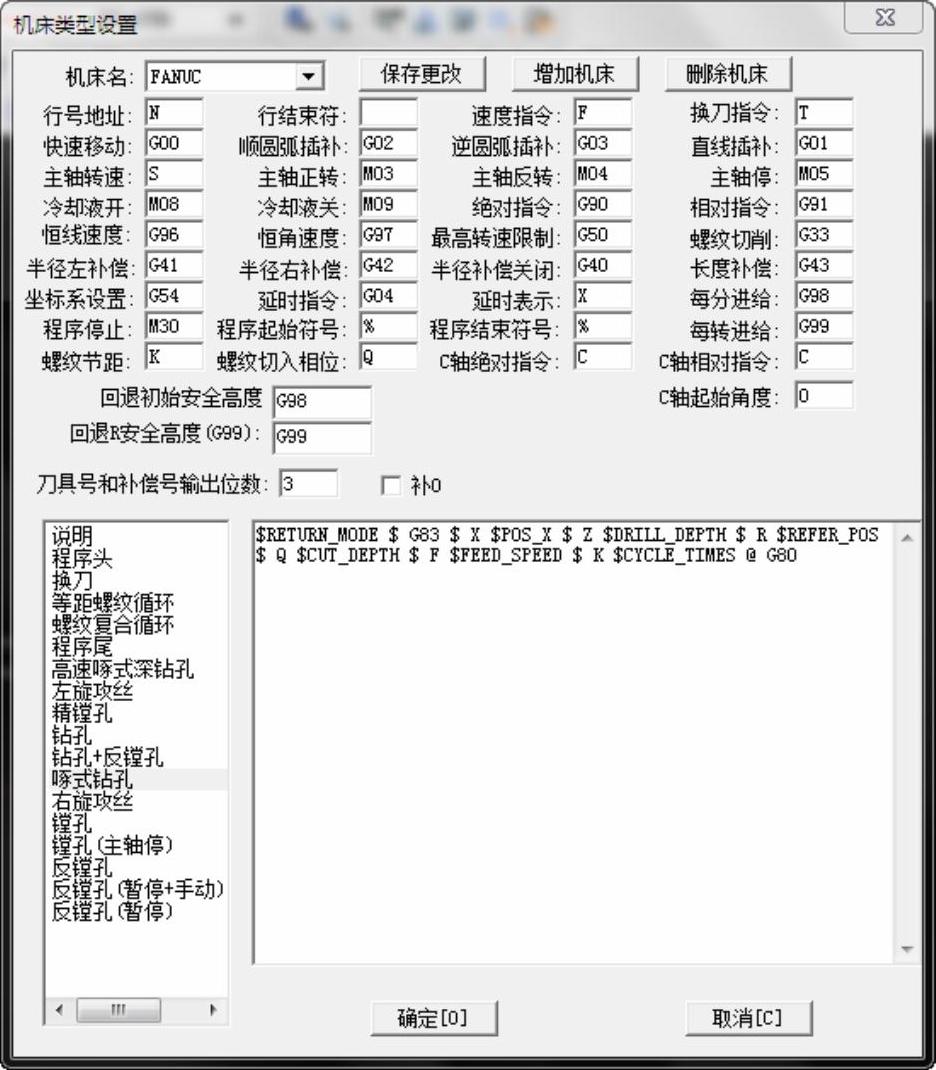

选择下拉菜单“数控车”→“机床配置”命令,或直接单击“数控车工具”工具栏中的“机床配置”按钮 ,系统弹出“机床类型设置”对话框,如图3-12所示。

,系统弹出“机床类型设置”对话框,如图3-12所示。

图3-12 “机床类型设置”对话框

1.机床参数设置

在“机床名”一栏用鼠标点取可选择一个已存在的机床并进行修改。按增加机床按钮可增加系统没有的机床,按删除机床按钮可删除当前的机床。可对机床的各种指令地址进行设置。可以对如下选项进行配置:

(1)行号地址 一个完整的数控程序由许多程序段组成,每一个程序段前有一个程序段号,即行号地址。系统可以根据行号识别程序段。如果程序过长,还可以利用调用行号很方便地把光标移到所需的程序段。行号可以从1开始,连续递增,如N0001,N0002,N0003等,也可以间隔递增,如N0001,N0005,N0010等。建议用户采用后一种方式。因为间隔行号比较灵活方便,可以随时插入程序段,对原程序进行修改,而无需改变后续行号。如果采用前一种连续递增的方式,每修改一次程序,插入一个程序段,都必须对后续的所有程序段的行号进行修改,很不方便。

(2)行结束符 在数控程序中,一行数控代码就是一个程序段。数控程序一般以特定的符号,而不是以回车键作为程序段结束标志,它是一段程序段不可缺少的组成部分。有些系统以分号符“;”作为程序段结束符,系统不同,程序段结束符一般不同,如有的系统结束符是“*”,有的是“#”等不尽相同。一个完整的程序段应包括行号、数控代码和程序段结束符。如:

N10 G92X10.000Y5.000;

(3)插补方式控制 一般地,插补就是把空间曲线分解为XYZ各个方向的很小的曲线段,然后以微元化的直线段去逼近空间曲线。数控系统都提供直线插补和圆弧插补,其中圆弧插补又分为顺圆插补和逆圆插补。

插补指令都是模代码。所谓模代码就是只要指定一次功能代码格式,以后就不用指定,系统会以前面最近的功能模式确认本程序段的功能。除非重新指定同类型功能代码,否则以后的程序段仍然可以默认该功能代码。

●【直线插补】:系统以直线段的方式逼近该点,需给出终点坐标。如:

G01X100.000Y100.000表示刀具将以直线的方式从当前点到达点(100,100)。

●【顺圆插补】:系统以半径一定的圆弧方式按顺时针的方向逼近该点。要求给出终点

坐标、圆弧半径以及圆心坐标。如:

G02X100.000Y100.000R20.000表示刀具将以半径为R20圆弧的方式,按顺时针方向从当前点到达目的点(100,100)。

G02X100.000Y100.000I50.000J50.000表示刀具将以当前点,终点(100,100),圆心(50,50)所确定的圆弧的方式,按顺时针方向从当前点到达目的点(100,100)。

●【逆圆插补】:系统以半径一定的圆弧的方式按逆时针的方向逼近该点。要求给出终

点坐标、圆弧半径以及圆心坐标。如:

G03X100.000Y100.000R20.000表示刀具将以半径为R20圆弧的方式,按逆时针方向从当前点到达目的点(100,100)。

(4)主轴控制指令 主轴转速:S;主轴正转:M03;主轴反转:M04;主轴停:M05。

(5)切削液开关控制指令

●【切削液开<M07>】:M07指令打开切削液阀门开关,开始开放切削液。

●【切削液关<M09>】:M09指令关掉切削液阀门开关,停止开放切削液。

(6)坐标设定 用户可以根据需要设置坐标系,系统根据用户设置的参照系确定坐标值是绝对的还是相对的。

●【坐标设定<G54>】:G54是程序坐标系设置指令。一般地,以零件原点作为程序的坐

标原点。程序零点坐标存储在机床的控制参数区。程序中不设置此坐标系,而是通

过G54指令调用。

●【绝对指令<G90>】:把系统设置为绝对编程模式。以绝对模式编程的指令,坐标值都

以G54所确定的工件零点为参考点。绝对指令G90也是模代码,除非被同类型代码

G91所代替,否则系统一直默认。

●【相对指令<G91>】:把系统设置为相对编程模式。以相对模式编程的指令,坐标值都

以该点的前一点为参考点,指令值以相对递增的方式编程。同样G91也是模代码指令。

(7)补偿 包括左补偿和右补偿及补偿关闭。有了补偿后,编程时可以直接根据曲线轮廓编程。

●【半径左补偿】:指加工轨迹以进给的方向为正方向,沿轮廓线左边让出一个刀具半径。

●【半径右补偿】:指加工轨迹以进给的方向为正方向,沿轮廓线右边让出一个刀具半径。

●【半径补偿关闭】:补偿的关闭是通过代码G40来实现的。左右补偿指令代码都是模

代码,所以,也可以通过开启一个补偿指令代码来关闭另一个补偿指令代码。

(8)延时控制

●【延时指令<G04>】:程序执行延时指令时,刀具将在当前位置停留给定的延时时间。

●【延时表示<X>】:其后跟随的数值表示延时的时间。(https://www.xing528.com)

(9)程序结束<M02>该指令将结束整个程序的运行,所有的功能G代码和与程序有关的一些机床运行开关,如切削液开关、开关走丝、机械手开关等都将关闭处于原始禁止状态。机床处于当前位置,如果要使机床停在机床零点位置,则必须用机床回零指令使之回零。

(10)恒线速度<G96>切削过程中按指定的线速度值保持线速度恒定。

(11)恒角速度<G97>切削过程中按指定的主轴转速保持主轴转速恒定,直到下一指令改变该指令为止。

(12)最高转速<G50>限制机床主轴的最高转速,常与恒线速度同用匹配。

2.程序格式设置

程序格式设置就是对G代码各程序段格式进行设置。“程序段”含义见G代码程序示例。用户可以对以下程序段进行格式设置:程序起始符号、程序结束符号、程序说明、程序头、程序尾、换刀段。

(1)设置方式 字符串或宏指令@字符串或宏指令。

其中宏指令为:$+宏指令串,系统提供的宏指令串有:

●当前后置文件名POST_NAME。

●当前日期POST_DATE。

●当前时间POST_TIME。

●当前X坐标值COORD_Y。

●当前Z坐标值COORD_X。

●当前程序号POST_CODE。

以下宏指令内容与“机床类型设置”对话框中的设置内容一致:

●行号指令LINE_NO_ADD。

●行结束符BLOCK_END。

●直线插补G01。

●顺圆插补G02。

●逆圆插补G03。

●绝对指令G90。

●相对指令G91。

●切削液开COOL_ON。

●切削液关COOL_OFF。

●程序止PRO_STOP。

●左补偿DCMP_LFT。

●右补偿DCMP_RGH。

●补偿关闭DCMP_OFF。

@号为换行标,若是字符串则输出它本身。

$号输出空格。

(2)程序说明 说明部分是对程序的名称,与此程序对应的零件名称编号,编制日期和时间等有关信息的记录。程序说明部分是为了管理的需要而设置的。有了这个功能项目,用户可以很方便地进行管理。比如要加工某个零件,只需要从管理程序中找到对应的程序编号即可,而不需要从复杂的程序中一个一个地去寻找需要的程序。

(N126-60231,$POST_NAME,$POST_DATE,POST_TIME),在生成的后置程序中程序说明部分输出如下说明:

(N126-60231,O1261,1996/9/2,15:30:30)

(3)程序头 针对特定的数控机床,其数控程序开头部分都是相对固定的,包括一些机床信息,如机床回零、工件零点设置、开走丝,以及切削液开启等。

例如:直线插补指令内容为G01,那么,$G1的输出结果为G01,同样$COOL_ON的输出结果为M7,$PRO_STOP为M02,依此类推。

例如:$COOL_ON@$SPN_CW@$G90$$G0$COORD_Y$COORD_X@G41在后置文件中的输出内容为:

M07;

M03;

G90 G00X10.000Z20.0000;

G41;

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。