1.概述

数控加工就是将加工数据和工艺参数输入到机床,机床的控制系统对输入信息进行运算与控制,并不断地向直接指挥机床运动的机电功能转换部件——机床的伺服机构发送脉冲信号,伺服机构对脉冲信号进行转换与放大处理,然后由传动机构驱动机床,从而加工零件。所以数控加工的关键是加工数据和工艺参数的获取,即数控编程。

数控加工一般包括以下内容:

1)对图纸进行分析,确定需要数控加工的部分。

2)利用图形软件对需要数控加工的部分造型。

3)根据加工条件,选择合适的加工轨迹(包括粗加工、半精加工、精加工轨迹)。

4)轨迹的仿真检验。

5)传给机床加工。

数控加工有以下主要优点:

1)零件一致性好,质量稳定。因为数控机床的定位精度和重复定位精度都很高,很容易保证零件尺寸的一致性,而且,大大减少了人为因素的影响。

2)可加工任何复杂的产品,且精度不受复杂度的影响。

3)降低工人的体力劳动强度,从而节省出时间,从事创造性的工作。

用CAXA数控车实现加工的过程:

1)须配置好机床。这是正确输出代码的关键。

2)看懂图纸,用曲线表达工件。

3)根据工件形状,选择合适的加工方式,生成刀位轨迹。

4)生成G代码,传给机床。

2.基本概念

(1)两轴加工 在CAXA数控车中,机床坐标系的Z轴是绝对坐标系的X轴,平面图形均指投影到绝对坐标系XOY面的图形。

(2)轮廓 它是一系列首尾相接曲线的集合,如图3-1所示。

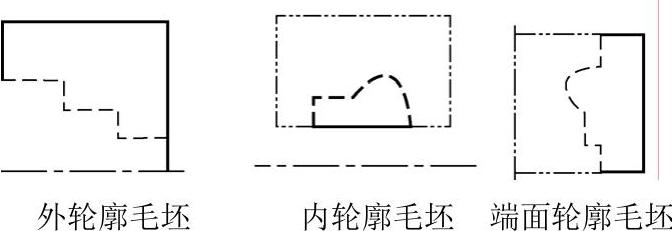

(3)毛坯轮廓 针对粗车,需要制定被加工体的毛坯。毛坯轮廓是一系列首尾相接曲线的集合,如图3-2所示。

图3-1 轮廓示例

(https://www.xing528.com)

(https://www.xing528.com)

图3-2 毛坯轮廓示例

在进行数控编程,交互指定待加工图形时,常需要指定毛坯的轮廓,用来界定被加工的表面或被加工的毛坯本身。如果毛坯轮廓是用来界定被加工表面的,则要求指定的轮廓是闭合的;如果加工的是毛坯轮廓本身,则毛坯轮廓也可以不闭合。

(4)机床参数 数控车床的一些速度参数,包括主轴转速、进给速度、接近速度和退刀速度。

主轴转速是切削时机床主轴转动的角速度;进给速度是正常切削时刀具行进的线速度(mm/r);接近速度为从进刀点到切入工件前刀具行进的线速度,又称进刀速度;退刀速度为刀具离开工件回到退刀位置时刀具行进的线速度,如图3-3所示。

图3-3 数控车各种速度示意图(L为慢速下刀/快速退刀距离)

这些速度参数的给定一般依赖于用户的经验,原则上讲,它们与机床本身、工件的材料、刀具材料、工件的加工精度和表面粗糙度要求等相关。

(5)刀具轨迹和刀位点 刀具轨迹是系统按给定工艺要求生成的对给定加工图形进行切削时刀具行进的路线,如图3-4所示。系统以图形方式显示,刀具轨迹由一系列有序的刀位点和连接这些刀位点的直线(直线插补)或圆弧(圆弧插补)组成。

CAXA数控车2011系统的刀具轨迹是按刀尖位置来显示的。

图3-4 刀具轨迹和刀位点

(6)加工余量 车加工是一个去余量的过程,即从毛坯开始逐步除去多余的材料,以得到需要的零件。这种过程往往由粗加工和精加工构成,必要时还需要进行半精加工,即需经过多道工序的加工。在前一道工序中,往往需给下一道工序留下一定的余量。

实际的加工模型是指定的加工模型按给定的加工余量进行等距的结果,如图3-5所示。

(7)加工误差 刀具轨迹和实际加工模型的偏差即加工误差。用户可通过控制加工误差来控制加工的精度。系统给出的加工误差是刀具轨迹同加工模型之间的最大允许偏差,系统保证刀具轨迹与实际加工模型之间的偏离不大于加工误差。

应根据实际工艺要求给定加工误差,如在进行粗加工时,加工误差可以较大,否则加工效率会受到不必要的影响;而进行精加工时,需根据表面要求等给定加工误差。

在两轴加工中,对于直线和圆弧的加工不存在加工误差,加工误差指对样条线进行加工时用折线段逼近样条时的误差,如图3-6所示。

图3-5 加工余量

图3-6 加工误差

(8)加工干涉 切削被加工表面时,如刀具切到了不应该切的部分,则称为出现干涉现象,或者叫做过切。在CAXA数控车系统中,干涉分为以下两种情况:

●被加工表面存在刀具切削不到的部分时存在的过切现象。

●切削时,刀具与未加工表面存在的过切现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。