以Robot Bosch公司生产的Bosch PST6100.100L1型焊接控制器为例,介绍机器人控制系统与焊接控制器系统连接的工作原理、实现方法及焊接参数设定,以及焊接控制器与点焊机器人工作信号连接为输入/输出点连接的特点。

1.点焊机器人及焊接控制系统简介

以KUKA IR761/125/150.0型点焊机器人系统为例,它是由机器人本体、机器人控制柜、焊接控制系统及附件装置等部件组成的。机器人本体是6轴工业机器人,额定载荷125kg,由无刷交流伺服电动机进行驱动,重复精度小于±0.3mm,最大工作空间约41m3,适应于点到点的焊接作业,机器人控制柜主要由CPU系统、逻辑模块、电源模块、伺服电机驱动模块、接口板、I/O板、示教器、控制柜面板及附件装置等组成,用以控制机器人各部件的工作,实现机器人的动作姿态,以及与上位机控制系统、焊接系统的通信联络等,从而实现机器人的焊接作业。

机器人焊接系统由焊接控制柜、焊接变压器、焊钳及附属装置等组成,其焊接控制器能适应点焊作业,可设定64种焊接规范,每一种焊接规范可设定11个焊接时序,可实现独立控制或远程控制,可用于人工点焊、机器人焊接、多点焊机等设备。

焊接控制器的外部电气连接信号主要分为三个部分。

(1)与机器人控制柜之间的电气连接 主要有控制器准备好、焊接程序号、启动、工作循环结束、电极修磨请求、电极修磨完成、急停等信号,用以实现焊接控制器的程序调用、焊接电流的适时输出及焊钳电极修磨的控制等功能。

(2)与焊接线PLC控制柜的电气连接 主要有焊接控制器故障、故障复位、焊接点数预警、最大焊点数列、带/不带焊接电流等控制。

(3)与焊接系统外围装置的电气连接 主要有空气比例阀、焊钳二次电流反馈等信号,用以控制外围装置的适时动作及信号返回。

焊接控制器的焊接编程采用编程软件进行焊接参数的设定。

点焊机器人系统工作的过程为:机器人接收下一台车的车型号,调用相应的机器人工作程序;焊接线运行到位,定位夹具夹紧;机器人从原点启动,移动到焊点位置,调用相应焊接程序号;焊接控制器启动;焊钳气阀动作,按焊接时序输出焊接电流,焊钳打开,发出焊接结束信号;机器人移动到下一个焊点位置,再次启动焊接过程;直到所有焊点焊接完成,机器人回到原位,发出本次工作循环结束信号。

2.Bosch焊接控制器与焊接机器人的连接

焊接控制器集成有焊接控制单元和电源控制单元,适用于点焊、保护焊、重复焊及缝焊等焊接作业。通过配置不同型号的焊接控制单元、电源控制单元、I/O端子排、冷却系统等装置,焊接控制器可适用于不同的焊接变压器,也可应用于不同的PLC系统和机器人单元。

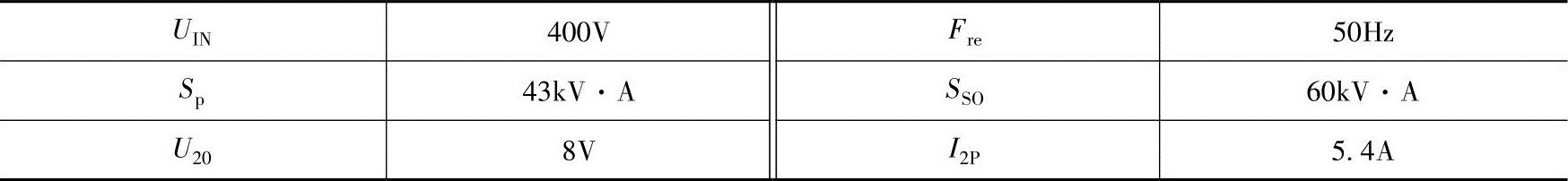

(1)Bosch焊接控制器的选型 例如:现场焊接线上KUKA IR761/125点焊机器人一体化焊钳配置的焊接变压器为ARO 72500型,其主要参数见表5-7。

表5-7焊接变压器的主要参数

根据焊接变压器的参数,其输入一次电压为380V、频率为50Hz、最大使用功率为60kV·A,由此选定Bosch PST6100.100L1型焊接控制器作为焊接变压器的焊接控制单元。Bosch PST6100.100L1焊接控制器的主要参数见表5-8。

表5-8焊接控制器的主要参数

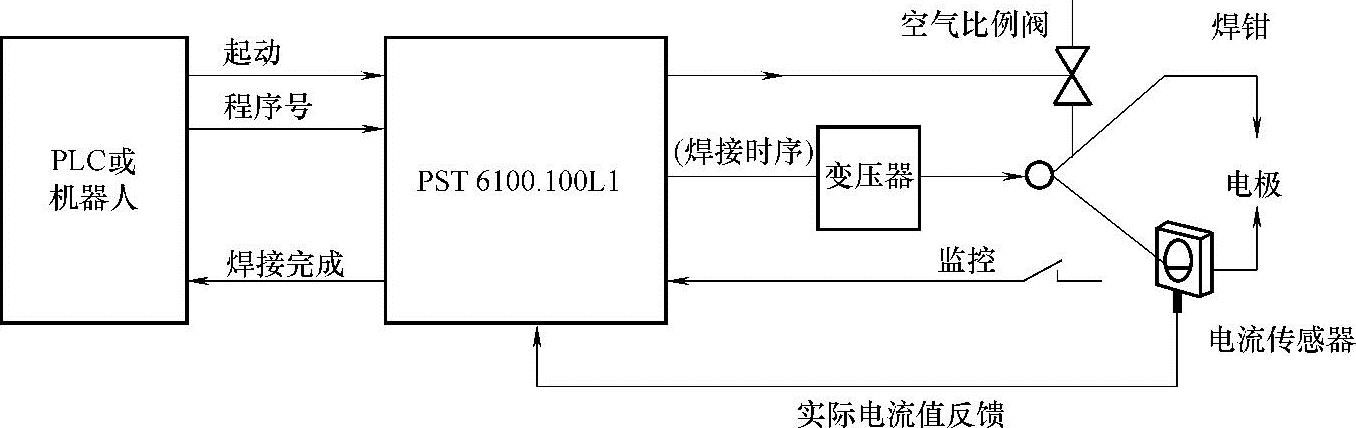

(2)机器人焊接控制系统组成 机器人焊接控制系统主要由焊接线PLC、KUKA IR761/125/150.0型点焊机器人、Bosch PST6100.100L1型焊接控制器、焊接变压器、焊钳及附属装置组成,如图5-31所示。

图5-31 点焊机器人焊接控制系统组成

机器人焊接控制系统进行一次焊接的主要工作过程为:

1)机器人到焊点位置后,焊钳闭合。

2)调用相应焊接程序号,发出焊接启动信号给PST焊接控制器。

3)焊接控制器启动,焊钳空气比例阀动作,焊钳打压加压。

4)按设定的焊接时序输出焊接电流,进行焊接作业。

5)焊接完成时,输出焊接正常或故障信号。

6)发出焊接结束信号;

7)焊钳打开,机器人移动到下一个焊点位置,再次启动焊接过程。

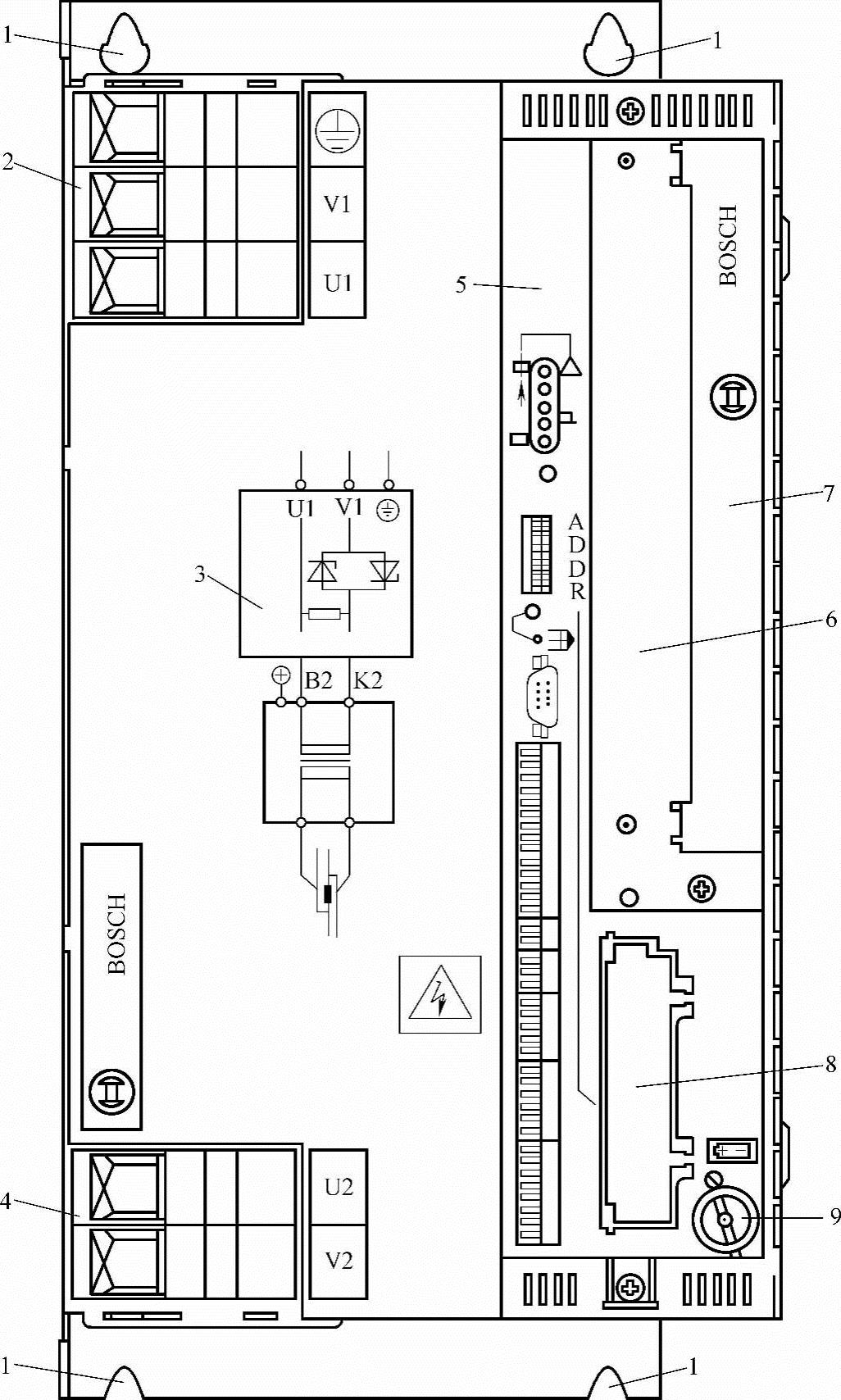

(3)博世焊接控制器外部连线Bosch PST6100.100L1型焊接控制器前面板及主要构成如图5-32所示。(https://www.xing528.com)

图5-32 焊接控制器前面板及其主要构成

1—M6螺钉固定孔 2—AC380V主电源连接端子 3—晶闸管电控单元 4—焊接变压器连接 5—集成焊接控制器 6—I/O接口槽7—改进品质的模块槽 8—编程接口 9—电池盒

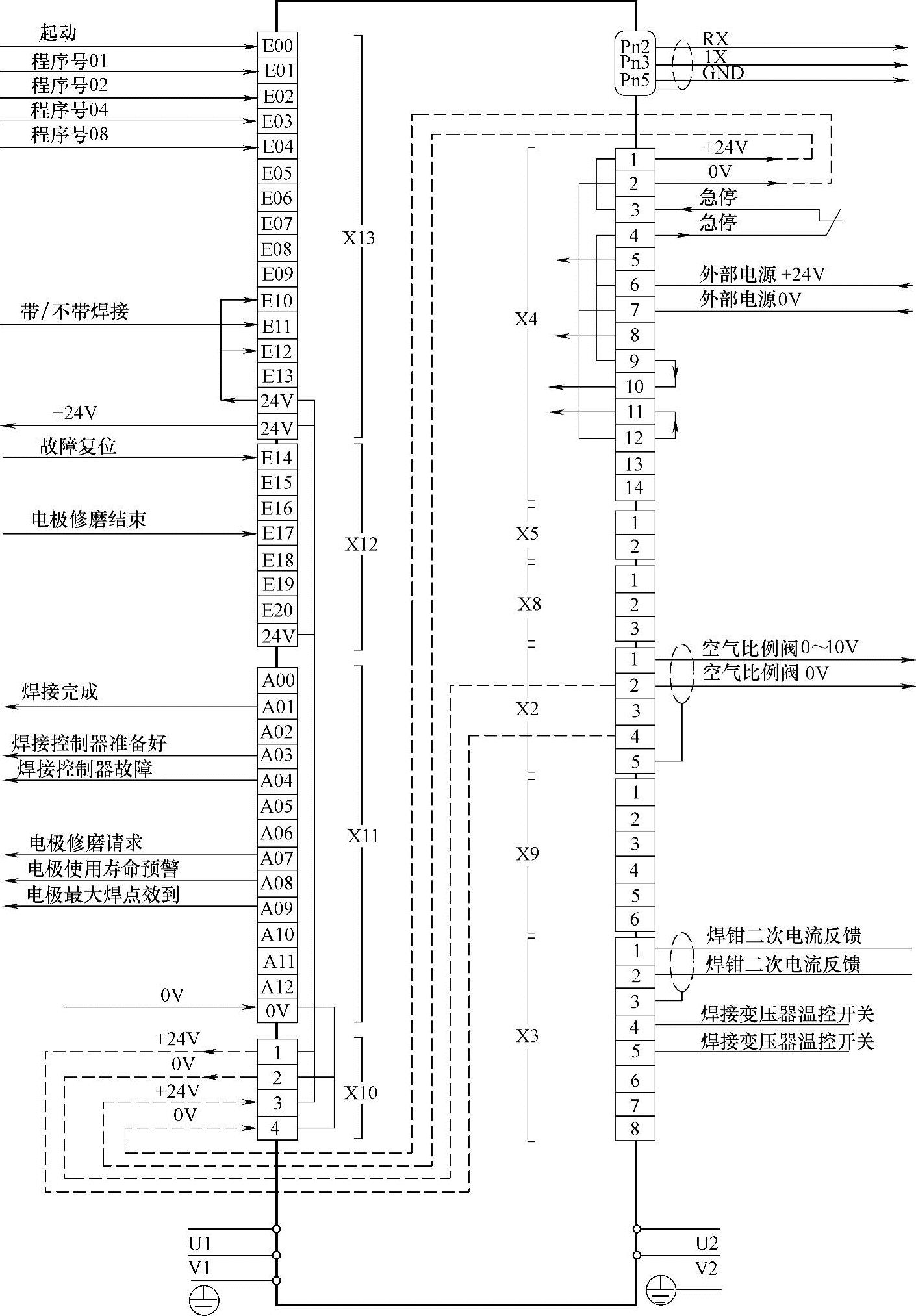

焊接控制器与点焊机器人及外围设施的电气连线如图5-33所示。

图5-33 焊接控制器与点焊机器人及外国设施的电气连线

Bosch PST6100.100L1型焊接控制器与点焊机器人及外围设施的电气连线主要分为以下几个部分。

1)与主电源连接:交流380V电压输入U1、V1,电压输出U2、V2。与PC编程连接:RS232串口通信RX-TX。

2)与机器人控制系统信号连接:有焊接控制器准备好、程序号选择、启动、焊接完成、电极修磨请求、电极修磨结束等信号。

3)与焊接线PLC系统信号连接:有焊接控制器故障、故障复位、带/不带焊接、电极使用寿命预警、电极最大焊点数列等信号。

4)与附属装置信号连接:有外部24V直流电源输入、空气比例阀控制、急停、焊钳二次电流反馈等信号。

依据现场实际情况,Bosch PST6100.100L1型焊接控制器的外部连线有以下几点需要注意:

1)焊接控制器采用外部24V直流电源供电,其外部电源、机器人、PLC系统的控制电源的0V连接在一起,以实现等电位。

2)机器人可调用16个焊接程序号规范。

3)为保证焊接控制器正常工作,根据现场实际进行以下连接;焊接控制器的X3/E10端子(监控焊钳闭合到位)接高电位;X13/E12端子(焊接使能)接高电位;X2/4端子(焊钳闭合到位,加压时间开始计时)接高电位。

4)焊接变压器温控开关信号输入到PLC中,在焊接控制器中此信号短接。

5)焊钳闭合/打开由机器人控制。

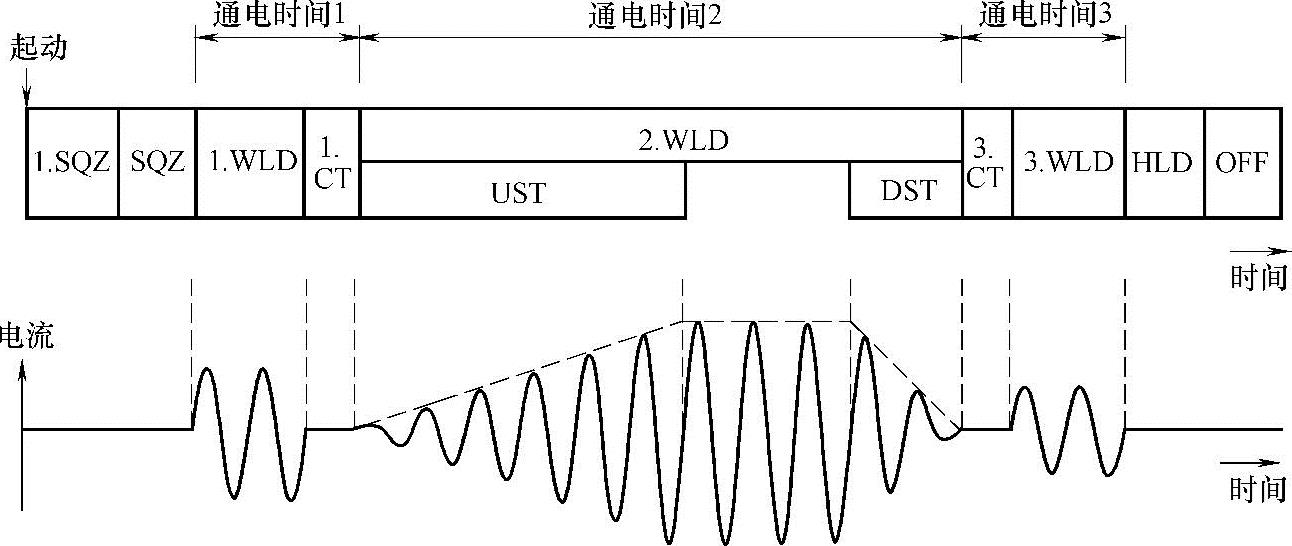

(4)Bosch焊接控制器的焊接控制Bosch PST6100.100L1型焊接控制器的焊接时序控制如图5-34所示,主要分为加压、通电、保持、停止四个时间阶段。

图5-34 焊接控制器的焊接时序控制

1)加压阶段:空气电磁阀动作,焊钳加压闭合,没有焊接电流输出。收到启动信号后,控制器立即执行。1.SQZ为焊钳预加压闭合时间;SQZ为电极加压夹紧时间。

2)通电时间:有焊接电流输出,分为三个过程,即通电时间1(包括1.WLD通电预热时间和1.CT冷却时间)、通电时间2(包括UST通电上升时间和2.WLD通电焊接时间、DST通电下降时间)和通电时间3(包括3.CT冷却时间和3.WLD后加热时间)。

3)保持阶段:是指在焊接通电结束后固定工作,在保持时间结束时空气电磁阀动作,焊钳打开,并同时输出焊接结束信号。

4)停止时间OFF:是指在重复焊接模式下设定启动下次焊接过程的中间停止时间段。

Bosch PST6100.100L1型焊接控制器的参数由BOS 6000编程软件进行设置。经过现场调试,在BOS 6000焊接控制参数中,设置的主要参数见表5-9。

表5-9 焊接控制的主要参数

因此,正确地选择焊接控制器,可以有效降低设备维修费用,提高设备运行可靠性,提升设备综合效率,从而更好地保证生产顺利进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。