传统的点焊采用工频电源或二次侧整流电源,随着汽车工业的发展,对车身焊接的质量、生产效率等方面要求越来越高,尤其是车身新材料,如:高强度钢板、热成形钢板、镀层钢板的采用,对焊接技术和焊接设备提出了新的要求。同时,汽车价格竞争日益激烈,除了通过设计降低成本之外,对生产加工工艺也提出了降低成本的要求。机器人中频焊接技术的发展和应用,在提高车身质量、生产效率、节约制造成本、改善焊接工作环境等方面发挥了重要作用。

1.中频焊接控制原理

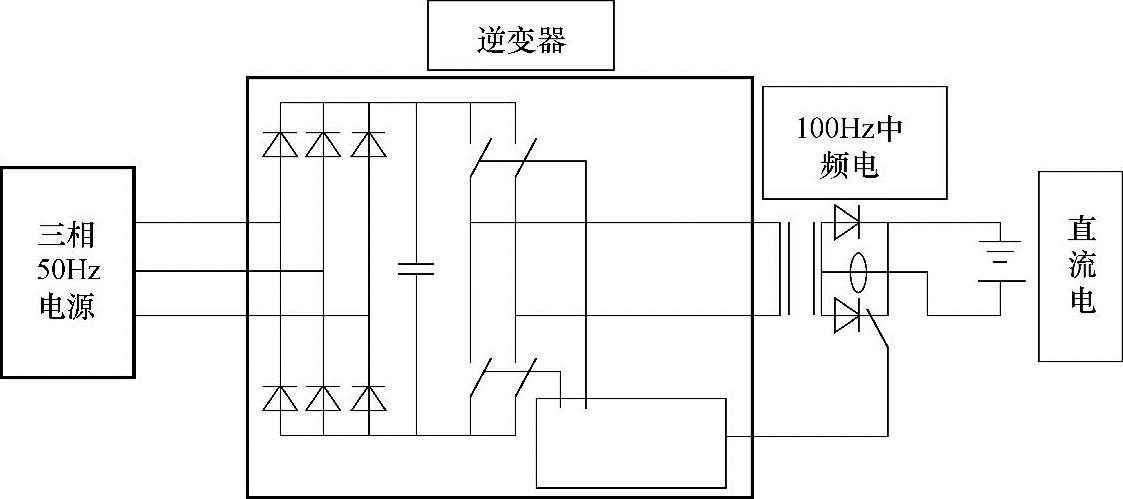

目前,中频焊接使用的频率分为工频和中频,工频就是常见的电源频率50Hz,中频是指工频经过脉宽调制PWM逆变之后的800~1000Hz,其控制原理如图5-28所示。

图5-28 中频焊接控制原理

由于中频焊接输出是直流电,其二次电压和二次电流对电网冲击很小。

2.中频焊接在生产中的优点

(1)经济效益好 中频焊接采用三相输入,功率因数高达0.9以上且节能。此前,汽车制造厂95%是交流点焊机,由于交流点焊机与电力网接通依靠晶闸管导通,因此存在空白区,热量不集中且焊接质量不稳定。而中频点焊机三相负载平衡、输入低,没有电网过渡过程,功率因数高并且节约电能。在轿车白车身焊接中,如果使用160kV·A交流悬挂式点焊机,更换为中频点焊钳只需70kV·A。

(2)焊接质量高 由于中频焊接的焊接电流小,电极发热量小,所以延长了电极使用时间,焊接条件范围扩大。由于频率高达1000Hz,二次电流输出能力强,波形平直,熔核尺寸稳定范围扩大。几乎不产生飞溅,焊接初级阶段电流呈自然递增,焊点表面质量好。在单相交流焊机点焊100个焊点情况下,单相整流焊机为130个焊点,中频点焊机为240个焊点;同样对镀层钢板,单相交流焊机为110焊点,中频点焊机为355个焊点。因此,中频点焊机稳定的焊接范围较大。车身焊接过程中,为保证焊核直径为5mm时,焊接电流为计算电流的1.5倍。0.7mm镀层钢板单相交流焊机焊接电流为8.7kA×1.5=13kA,在标准焊接电流条件下产生飞溅;而中频点焊机焊接电流为5.6kA×1.5=8.4kA,按此设置的焊接电流可达到无飞溅。(https://www.xing528.com)

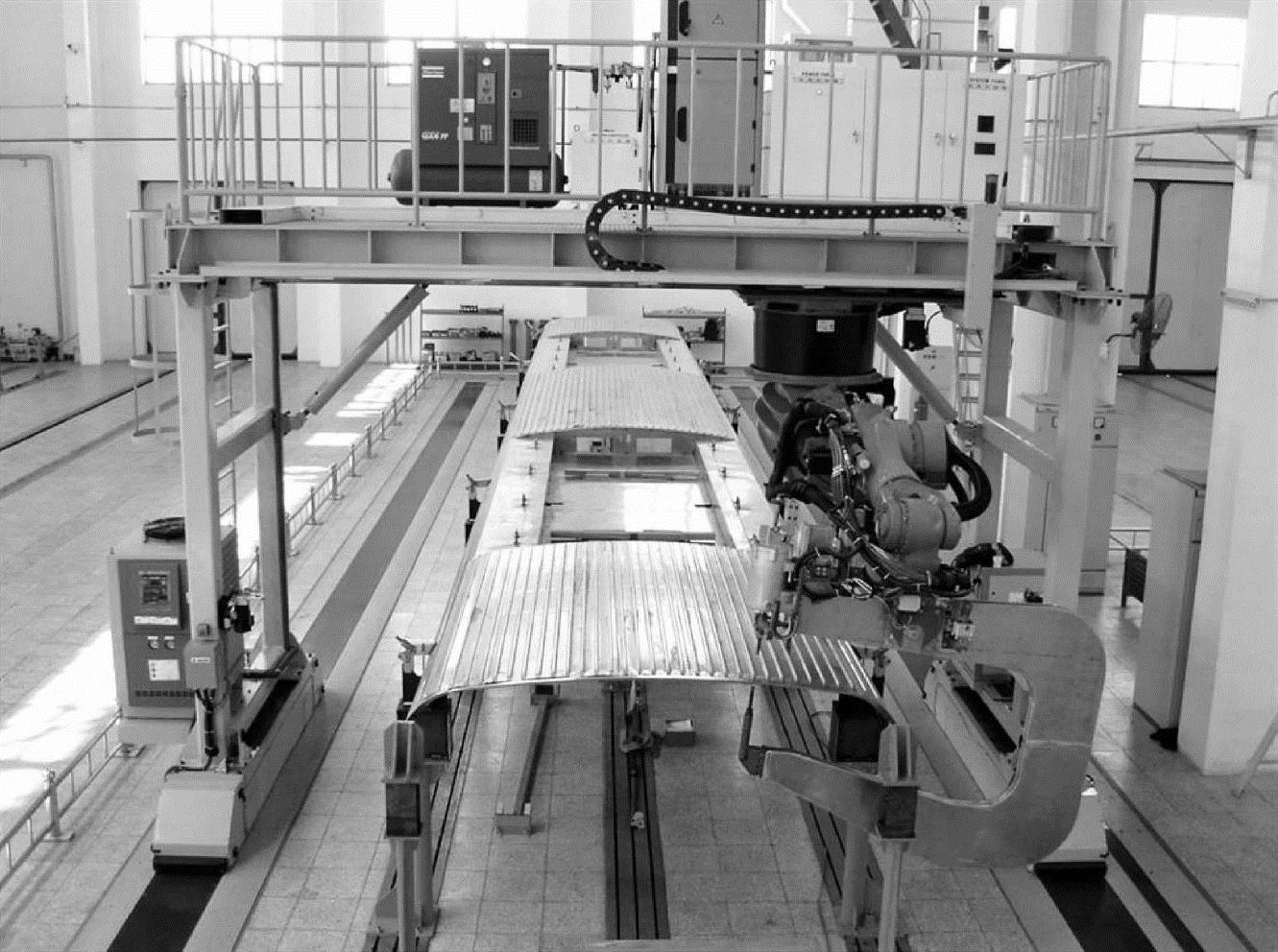

(3)焊接回路小型轻量化 中频点焊机器人系统焊钳和整流焊接变压器一体化,中频整流焊接变压器的质量为单相交流式的1/5~1/3,而焊钳质量减小1/3~1/2。大型汽车车身外壳焊装线如图5-29所示。

图5-29 大型汽车车身外壳焊装线

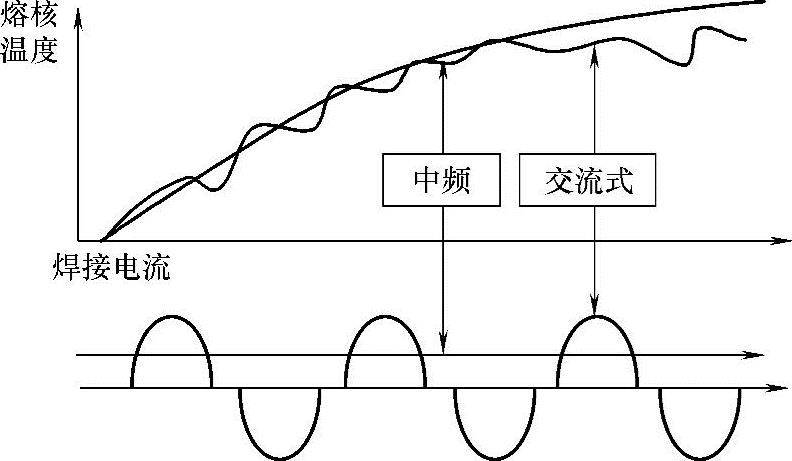

(4)适合焊接异种金属 中频点焊的焊接电流波形可以设置。直流极性效果和良好的热效率比交流点焊高,且可以用低电流焊接,两者点焊的焊核温度对比如图5-30所示。因此,中频点焊有焊接钢、带镀层钢板、不锈钢、铝及对不同导热材料进行组合焊接的特性,例如:铝和钢的点焊。

(5)响应速度快 焊接规范响应速度为1ms,电流能够更快地达到设定值,能更多、更准确地分析参数。

图5-30 交流和中频点焊焊接熔核温度对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。