1.前期方案阶段

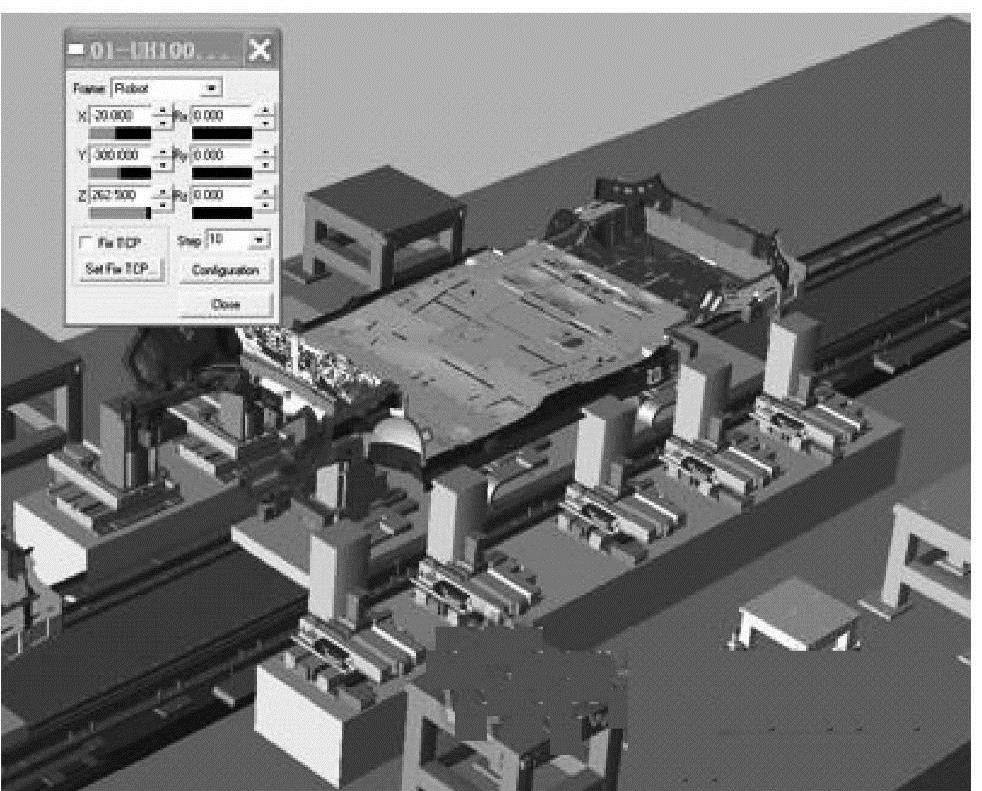

从厂家得到车型和工装夹具三维数模、焊点信息和生产节拍等资料后,将需要的资料导入数字化工厂中的Process Desinger软件,可以进行工艺流程设计、作业时间分析、生产线、单元平面和立体布局等操作。初步确定机器人数量和型号,是否有行走机构等前期方案。

图5-23 数字化在机器人白车身点焊生产线中的应用

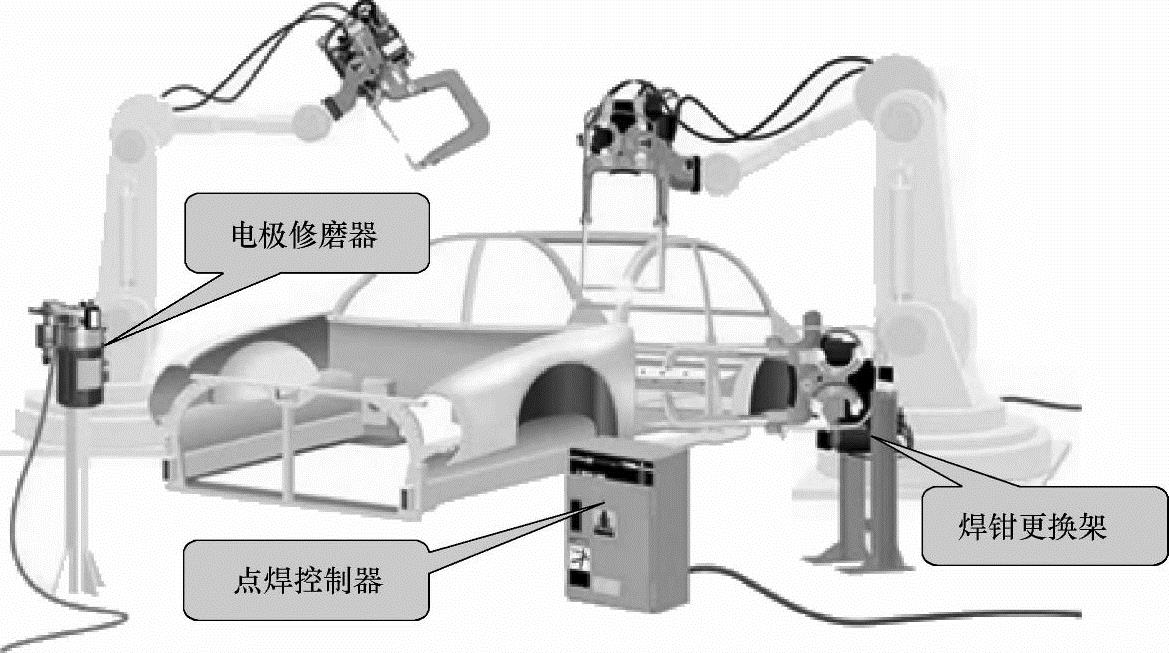

2.工艺规划和焊钳选型

初步分析工艺文件之后,将焊点分配给各个工作站内的机器人,再根据每个站内机器人对应焊点位置,对焊钳进行选型。工艺规划和焊钳选型都是复杂而细致的工作,通常需要不断修改和反复,这样的工作特别适合用数字化的方法进行。根据焊点和工件的位置关系,使用MotosimEG软件或ROBCAD软件,在仿真环境中从焊钳数据库中选取一把适合的焊钳,然后再针对每一个焊点进行焊钳可行性验证。之后对焊钳提出修改意见,确认焊钳的最终形式。对于一些特殊工位,一台机器人需要有2~3把焊钳,在工作过程中进行更换焊钳,才能完成工艺规划中的焊接任务。点焊机器人系统构想图如图5-24所示。

图5-24 点焊机器人系统构想图(https://www.xing528.com)

焊钳选型工作也是对工艺规划的一个验证,如果焊钳形状无论怎么修改也不能满足工艺分配的所有焊点,就需要更改工艺文件,进行站内机器人之间或工作站之间的焊点转移。这样在仿真环境中不断验证,通过数字化方法得到工艺文件可以达到全局最优化的目的。

3.离线程序编制和节拍验证

对于MOTOMAN机器人,离线程序的编制可以在MotosimEG软件或者ROBCAD软件中进行。离线编程是数字化技术在点焊生产线中的一种重要应用。在离线的状态下生成机器人程序,可以与现场工作并行进行,而不用占用现场大量的调试时间。离线程序可以直接生成点焊命令和点焊的各个参数,包括间隙文件序号、伺服焊钳序号、压力条件文件序号、焊接条件序号、焊机启动时序以及焊接条件组输出,节省了现场输入这些参数的时间。

离线编程具有很强的规划性,尤其对一个站内有多台机器人的情况特别适用。可以在离线的环境中安排焊接路线,设置干涉区,检查节拍是否满足要求。如果节拍不满足,再进一步对机器人动作姿态、路径等进行优化,还可以进行不同工作站之间的焊点转移,平衡整个生产线的节拍。这些工作提前在仿真的环境中完成之后,不仅可以提高现场的效率还可以保障示教人员的安全。

4.现场程序误差补偿

完成了前期工作之后,离线程序如何在现场使用,使现场示教时间尽可能缩短,是提高示教效率、缩短项目周期的一个重点。由于现场安装位置和布置图中的理论位置相比总会有误差,离线程序不能直接使用。这就需要对离线程序进行校准。安川公司针对MOTOMAN机器人,专门开发了一款软件MOTOCALV32,可以进行工件安装位置的校准。除此之外,还可以进行机器人、工具尖端点等的校准。

综上所述,在机器人白车身点焊自动化生产线项目的设计和制造过程中,以数字化规划、设计及仿真等软件为主体,可以有效缩短项目周期、压缩项目成本。从根本上满足汽车生产的多品种、多批量的柔性生产需要,提高白车身点焊作业生产效率和质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。