焊接机器人系统的柔性化,即:适应于不同零件的焊接夹具;能短时间内快速调换气、电信号,快速改换配管、配线;控制程序必须能预置和快速转换,最大限度地发挥机器人特点,以使一套机器人系统能根据需要焊接多种零件和适应产品多样化和改进的要求。下面通过两个点焊机器人工作站系统实际案例讲述柔性工作站的构成及原理。

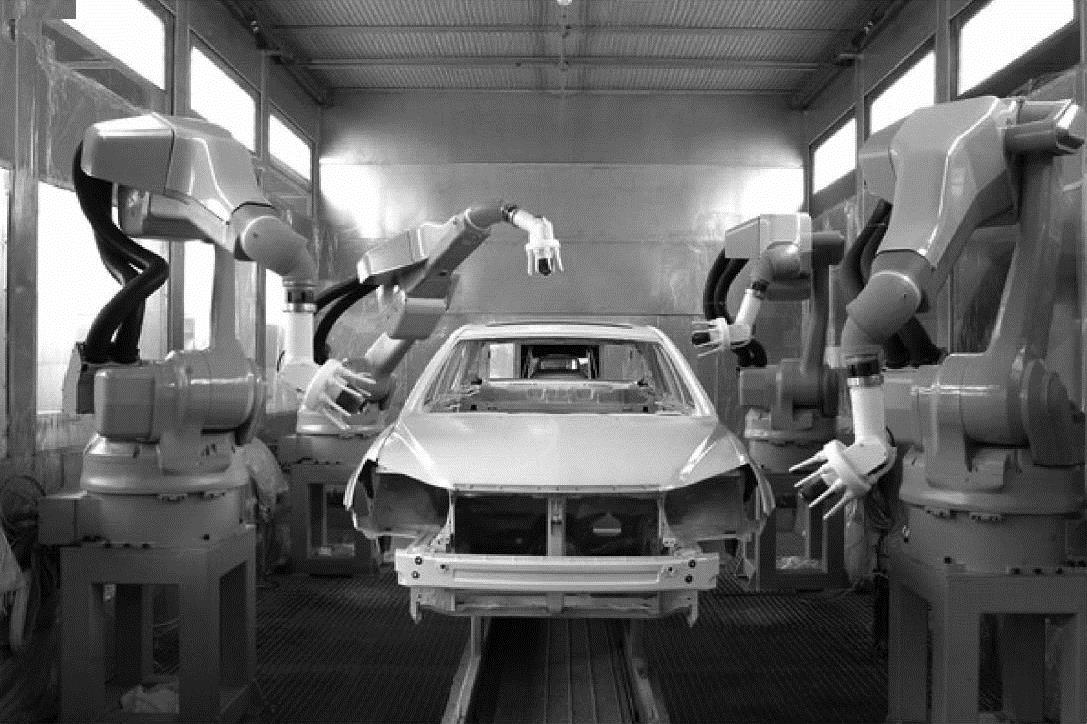

图5-14 机器人涂胶工作线

图5-15 机器人喷漆工作线

1.轿车悬架横梁点焊机器人系统

轿车悬架横梁产品的结构特点为:由冲压成形的悬架本体与多个冲压成形的加强件进行组焊构成,整体结构为冲压焊接结构,点焊焊点较多。板材型号为StE285(NiCr20AlSi),板厚为1.5~3mm。

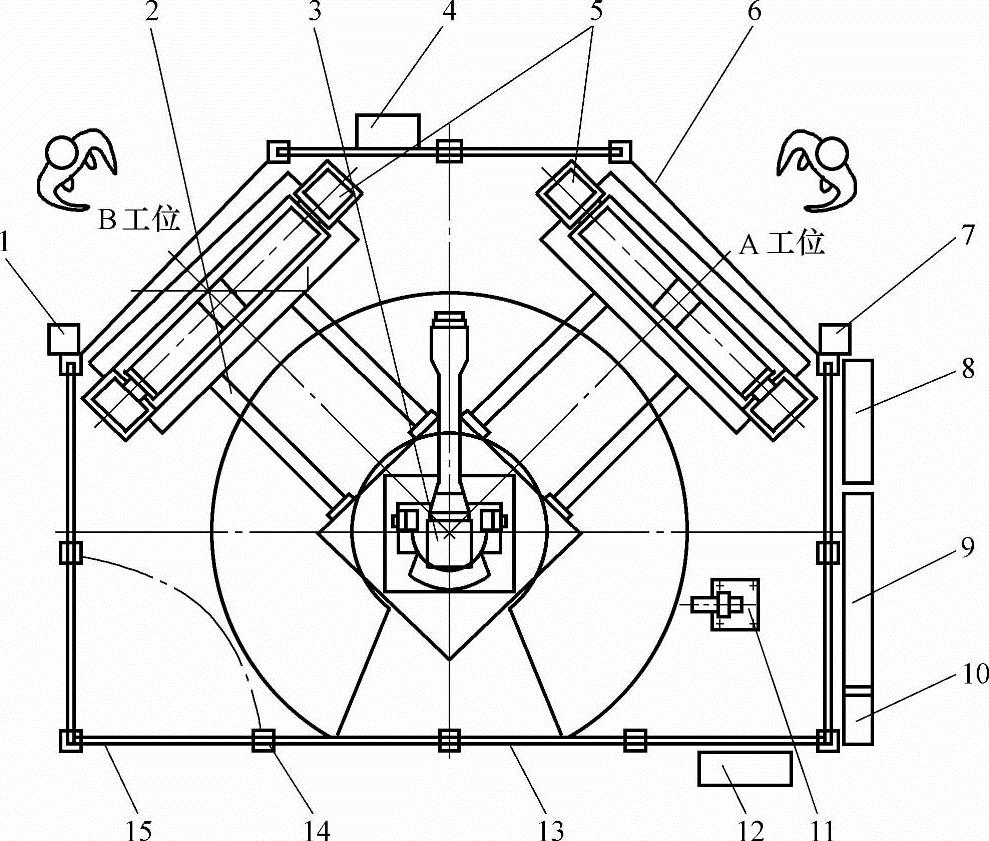

(1)点焊机器人工作站的布置 轿车悬架横梁点焊机器人工作站采用八字形两工位布置,如图5-16所示。

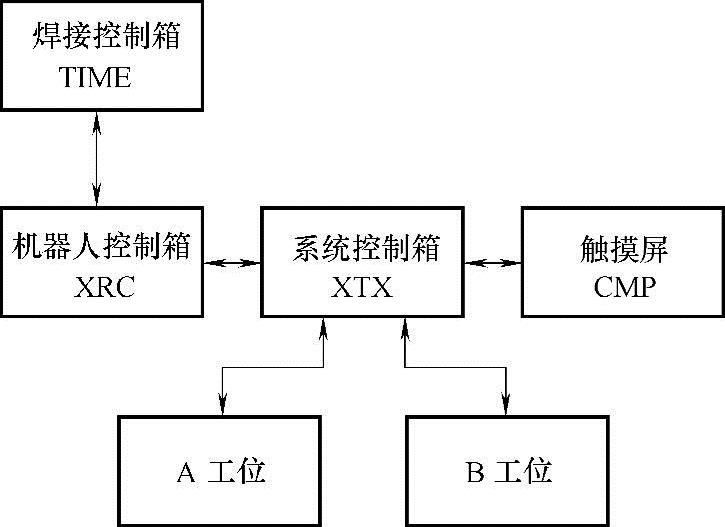

(2)控制原理与操作

1)焊接控制箱。焊接控制箱是控制点焊钳的点焊、空打、加压、打开、小开等动作,并要保持与机器人控制箱的信息交流;机器人控制箱控制机器人的动作、工件的焊接;系统控制箱控制焊接起始与终止、夹具的动作、变位机的到位与锁紧、防护门的安全锁、操作按钮和急停按钮等,并协调各动作及安全互锁;操作方式采用触摸屏控制,触摸屏与可编程序控制器之间的信息交流采用通信方式,这样大大提高了系统的可靠性与柔性。

图5-16 点焊机器人工作站布置图

1—B工位操作盒 2—移动滑轨 3—UP130机器人4—触摸屏 5—变位机

6—红外线保护光栅 7—A工位操作盒 8—系统控制箱 9—机器人控制箱

10—点焊控制器 11—电极修磨装置 12—机器人变压器 13—防护栏

14—安全锁 15—维修门

2)操作程序。首先接通机器人变压器、焊接变压器、系统控制箱、机器人控制箱各部分电源,再开启水、气总阀,并要保证调出示教编程器内的主程序。将触摸屏上的选择开关旋至“自动”挡。然后就可以对工作站系统操作了。

A工位由人工装件,按下A工位操作盒的“夹紧”按钮,则焊接夹具起动并夹紧工件。按下A工件操作盒的“完工”按钮,则A工位变位机沿着移动滑轨将工件及夹具移到焊接位置,并锁紧定位,利用已经编好的机器人程序,机器人自动焊接A工位工件。同时B工位人工装件并气动夹紧后,按下“完工”按钮,B工位变位机将工件及夹具移到焊接位置,并锁紧定位待焊,机器人焊完A工位工件,移到B工位焊接,同时A工位变位机沿移动滑轨将工件及夹具移到装卸件位置,人工卸件,并重复装件等动作,如图5-17所示(参见配套光盘视频-(5)水平回转变位焊接和(27)点焊机器人工作站)。

(https://www.xing528.com)

(https://www.xing528.com)

图5-17 系统工作原理图

(3)焊接工艺

1)焊前准备。将冲压件放入侵蚀溶液中室温下侵蚀2~10min,去除冲压件表面氧化膜,侵蚀溶液配方为ω(H2SO4)为5%~10%、ω(HCl)为2%~10%水溶液,加质量分数为2%的碘化亚钠(缓蚀剂),然后用清水漂洗干净烘干待焊。

2)点焊规范。经焊接工艺试验,获得点焊机器人焊接工艺参数,见表5-5,按表5-5中所给参数焊接的多个试件,焊点经外观检验及力学性能试验、各项指标均满足设计要求。

表5-5焊接工艺参数、熔核直径及力学性能

3)应用效果。

①与传统焊接方式相比,具有简单易操作性,大幅提高了生产效率,降低了劳动强度。

②焊接质量稳定,焊点成形美观。

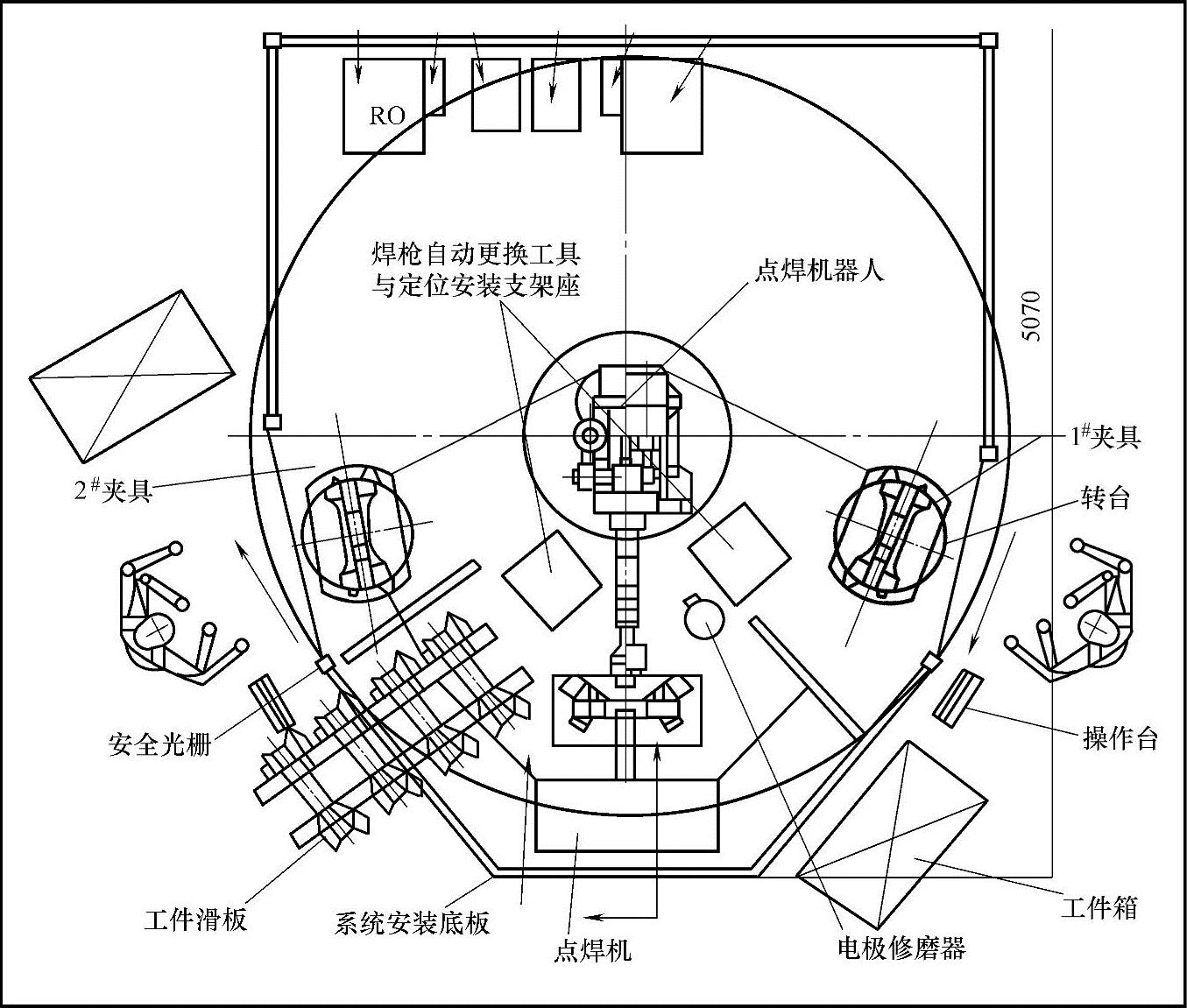

2.轿车前梁总成点焊机器人系统

轿车前梁总成点焊机器人系统工作站场地布置如图5-18所示。

图5-18 轿车前梁总成点焊机器人系统工作站场地布置

该系统强调柔性化,以适应不同产品的焊接,由一台标准的点焊机器人、两个采用机器人外部轴伺服驱动的回转工作平台、电极修磨器和冷却系统等周边装置组成,其柔性主要体现在以下几点:

1)给标准点焊机器人配备了快速交换插接器,通过快速交换插接器可实现机器人焊钳的快速自动更换,不但可满足复杂产品各个部位的焊点焊接,而且在更换产品时,只需要换合适的焊钳就可以了。

2)柔性的系统控制。该系统的主控制系统采用PLC为主控单元,配以远程I/O模块,实现对机器人、夹具、夹具工作平台及周边装置的控制。PLC程序采用结构化方式编制,各个子程序分别对应于一个功能,对于不同工作,只需调用或修正不同子程序,不用重新编程。不同产品的焊接内容及夹具气缸的动作关系的设计和操作完成后,可以长时间储存,更换产品时可直接调用。操作控制采用触摸屏,不但减少大量复杂连线,同时可以为不同工件专门设计不同的操作及状态显示界面。

3)采用机器人外部轴伺服驱动的回转工作台,该平台除可以承受较大的径向和轴向力外,同时采用机器人外部轴伺服驱动和控制转台,从而使转台有较好的启停特性,并与机器人实现协调运动,可实现多工位焊接。在回转平台上装有远程模块,转台中心留有气路和电路出口专用快速接头和多芯插口,以便使夹具快速装拆(参见配套光盘视频-(20)外部轴变位点焊机器人工作站)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。