在整车制造的四大车间(冲压、焊接、涂装和总装)中,机器人广泛应用于搬运、焊接、涂敷和装配工作。如果与不同的加工设备配合,工业机器人几乎可以做整车生产中的所有工作,例如:点焊、MIG焊、激光焊接、螺柱焊、打孔、打磨、涂胶和搬运等工作。利用机器人可以大大提高生产节奏,减少工位,提高车身质量。以下简要介绍这些机器人在轿车生产线上的应用(参见配套光盘视频-(26)机器人在汽车生产中的其他应用)。

1.机器人搬运

由机器人操纵专用抓手或者吸盘,快捷地抓取零件,准确地移动大型零件,并将零件放置到位而不会损坏零件表面。例如:在冲压生产线各压机间采用机器人来搬运零件;在车身底板、侧围和总拼等大型零件的定位焊中,零件定位时基本上都采用机器人抓取零件(参见配套光盘视频-(12)机器人搬运及点焊协调作业)。

2.机器人点焊

由机器人操纵各种点焊焊枪,实施点焊焊接。机器人可以操纵重达150kg的大型焊钳对底板等零件进行点焊。也可以利用微型焊钳对车身总拼(如:侧围和后轮罩连接等空间小而且位置复杂的焊点)进行焊接,通过切换系统可以更换焊枪,进行各种位置的点焊,焊点的质量高且质量稳定,焊接速度快。一般对于简单位置的焊接,焊接速度可达每点2~3s,对于复杂位置可达每点3~4s(参见配套光盘视频-(17)双工位点焊机器人)。

3.机器人弧焊

对于薄板而言,机器人可以很方便地进行仰焊、立焊等各种位置的弧焊。机器人弧焊对零件的装配精度和重复制造精度有一定要求,当零件装配间隙不均匀或不平整时,容易产生焊接缺陷。

4.机器人激光焊接

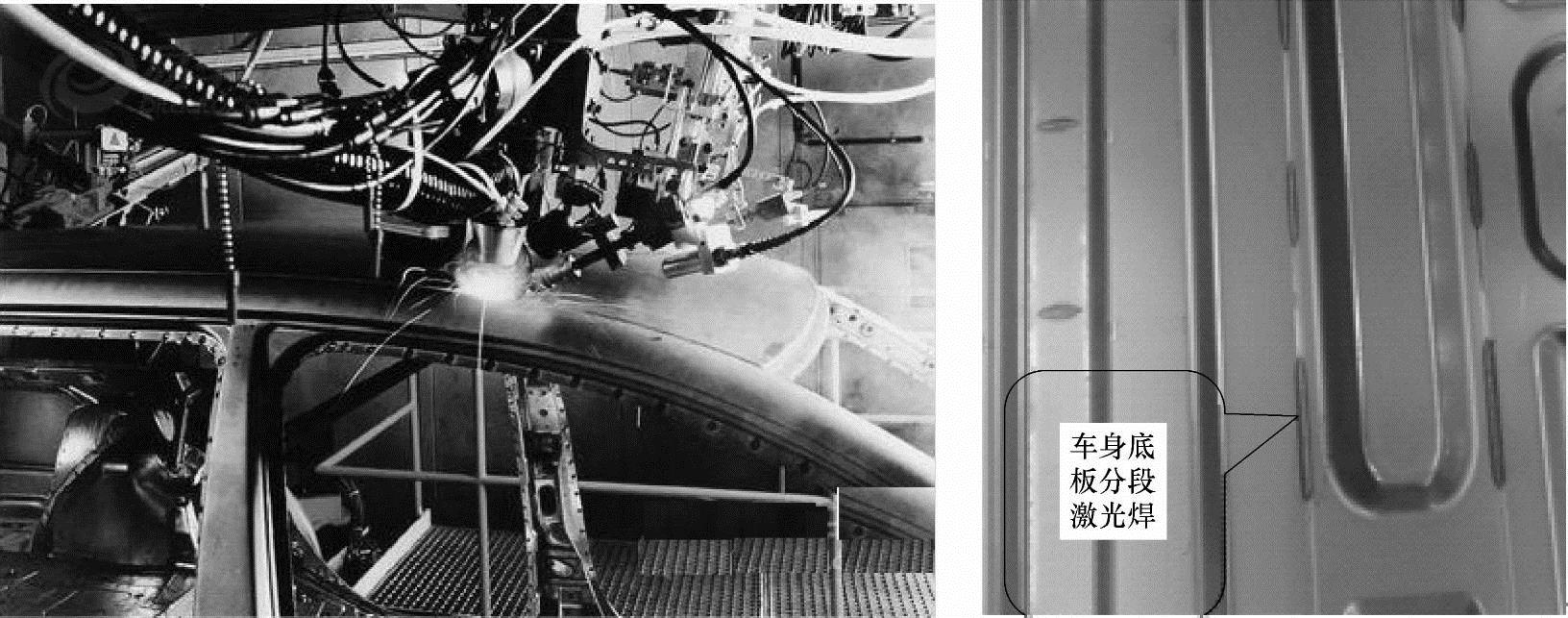

机器人激光焊系统由激光器、冷却系统、热交换器、光缆转换器、激光电缆、激光加工镜组和机器人等部分组成。例如:在POLO两厢车身骨架焊接中,由两台激光源通过光缆转换器分别为5台机器人所带的激光头提供激光输入。由于激光焊接对焊接位置和零件配合要求较高,因此,对机器人重复精度要求也高,一般要高于±0.1mm。激光焊接机器人系统及焊缝成形如图5-13所示(参见配套光盘视频-(21)激光焊接机器人、(22)机器人激光焊)。

图5-13 激光焊接机器人系统及焊接成形(https://www.xing528.com)

5.机器人螺栓焊接

由机器人操纵螺栓焊枪对螺栓进行焊接,也可以进行空间全方位的焊接。机器人螺栓焊接具有位置精度高、焊接质量高和质量稳定的特点。焊接速度快,一般速度可达2~3s焊一个螺钉。

6.机器人TOX压铆连接

TOX压铆连接是可塑性薄板的不可拆卸式冲压点连接技术的国际注册名称,它采用TOX气液增力缸式冲压设备及标准连接模具,在一个气液增力的冲压过程中,依据板件本身材料的挤压塑性变形,而使两个板件在挤压处形成一个互相镶嵌的圆形连接点,由此将板件点连接起来。POLO车身的前盖及后盖广泛使用了TOX压铆技术,以TOX压铆技术连接完全取代了电阻点焊连接,生产过程无飞溅、无烟尘、无噪声,生产效率达到点焊速度(每焊接1点约3s),并且连接点质量稳定可靠,不受电极头磨损情况的影响,效果非常好。

7.机器人测量打孔

机器人测量打孔系统主要由测量系统、打孔整形焊枪及机器人组成。它是一种新型的测量技术,包括数据采集系统(照相机等)和数据处理系统(PC等)。数据采集系统对装配型面进行三维数据采样,数据处理系统对采样数据与标准模型进行比较分析,从而决定最佳的位置、角度及方向,并将结果反馈给机器人。在机器人控制打孔整形枪完成在零件上打孔整形的过程中,由于机器人具有高精度(±0.1mm),从而保证了整套系统正常运行。

8.机器人涂胶系统

机器人涂胶系统主要由涂胶泵、涂胶枪等组成。机器人操纵涂胶枪可以精确地控制粘结剂(车身上主要使用点焊胶)流量,进行各种复杂形状和空间位置的涂敷,涂敷快速而稳定。机器人涂胶工作线如图5-14所示(参见配套光盘视频-(10)滑台机器人多种应用视频)。

机器人还可应用在更多的领域,如:激光钎焊、装配、卷边、测量、检验和自动喷漆等。机器人喷漆工作线如图5-15所示(参见配套光盘视频-(22)机器人激光焊)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。