1.工业机器人焊接生产线的多机器人防撞技术

在一条多机器人协同工作的生产线上,为防止机器人之间相互碰撞,必须对机器人运动轨迹进行规划与控制,轨迹规划的目的是在保证生产节拍的前提下,寻找一条最佳路径以尽量减小机器人之间的相互干涉区域,通过计算机仿真技术,将其他指标一起考虑,减少或消除干涉区,减轻控制的难度。

确定或得到机器人之间的干涉区后,在机器人的示教编程过程中,就要分段或分区域进行示教,在机器人工作程序中进行判断、等待、设置区域代码,在上位机程序中进行区域代码判断,输出并控制机器人。

2.工业机器人焊接生产线的工业机器人运动轨迹平滑技术

如果工业机器人运动轨迹不平滑,在工业机器人高速运动时会很危险,同时也是不允许的。工业机器人的运动轨迹是人工示教,机器人控制器逐条执行以产生连续的运动轨迹,运动指令有“点到点控制PTP”、“直线控制LIN”和“圆弧控制CIRC”,一条连续的运动轨迹是由这三条指令首尾相连产生的,这样的运动轨迹在线段连接处是不平滑的,且运动速度也不恒定。为解决这一问题,机器人提供了一种Advance run功能,这条指令执行后,控制器就对后面的指令都提前0~5条进行计算,运动轨迹的线段连接不平滑的问题就可以用运动指令来解决。但是,当程序执行中遇到输入/输出指令或等待指令时,Advance指令就会失败,后面的运动轨迹又将变得不平滑,而Continut指令可以解决此问题,所以高质量的运动轨迹来自于这些指令的灵活运用。

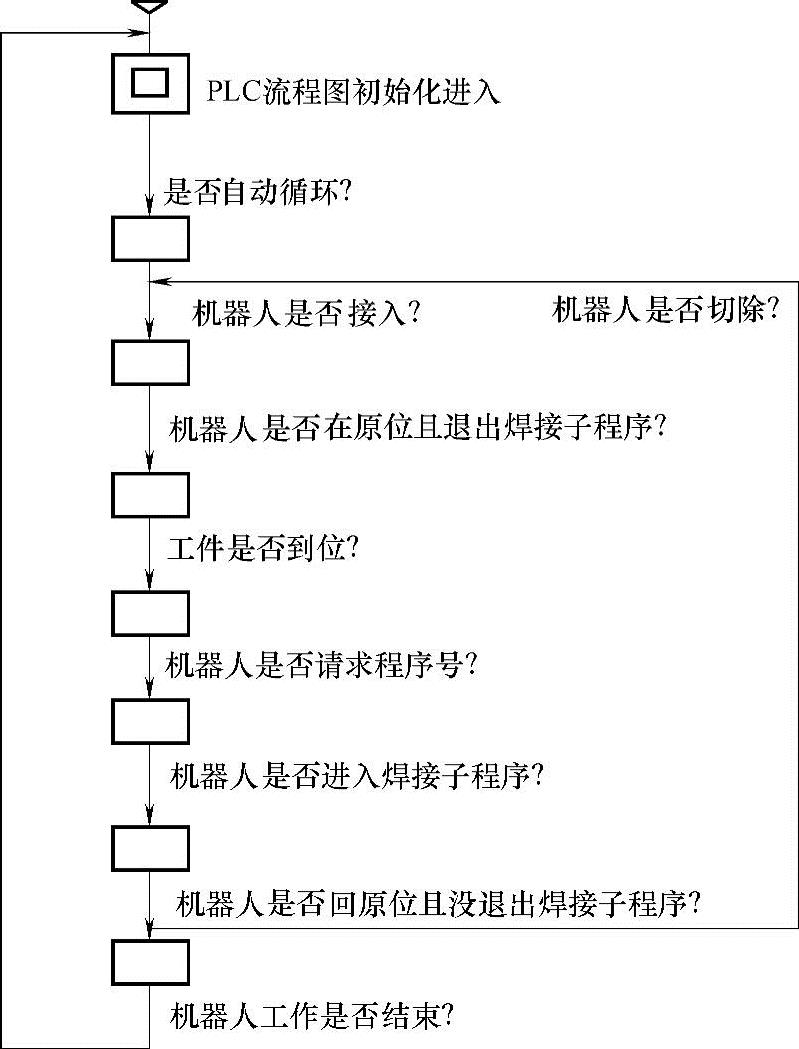

图5-12 ST5工位的过程处理流程图(https://www.xing528.com)

3.工业机器人焊接生产线的单机器人多焊钳技术

为了降低成本,同时也为了节约空间,有时一台机器人需要使用两把或多把焊钳在同一工位分时进行工作,焊钳可以有多把,但焊接控制器和其他周边设备却只有一套,且要求机器人的工作不受影响,比如在一台机器人上使用两把焊钳进行工作,因两把焊钳的结构不同,所以动作时序不同,焊接参数也不同。而机器人和控制器的焊接信号线只能有一套,所以必须使用同一套输入/输出信号线对两把焊钳进行配置。此外,两把焊钳必须在一台电极修磨器上进行修磨,需要进行识别,两把焊钳都需要进行电极更换报警提示,也需要进行判断。该项目采用机器人控制器对两把焊钳进行配置,在焊接控制器编制多套焊接程序,在机器人工作程序中进行焊钳识别。

4.工业机器人焊接生产线的安全防护措施

(1)人身安全防护措施 机器人是一个非常危险的装置,无论用在哪种场合,都必须将机器人的工作区域用护栏围起来,以防非法进入危险区。机器人提供了两种安全措施:急停(Emergency Stop)和用户安全信号(Usersafe,通常使用门开关)。当使用急停按钮时,机器人的运动并不是立即停止,而是延时一定的时间后(1~3s)才能停止,延时是为了记忆机器人的停止点,所以急停后机器人的运动没有离开程序的运动轨迹,恢复原来的运动无任何问题。当使用Usersafe时,机器人立即停止且离开原来的路径,此停止点是一个不确定点,要回到原来的路径必须十分小心。

如果路径上无障碍物,可直接恢复;如果路径上有障碍物或不确定,就必须人工干预,降低运动速度进行恢复,如果确实无法恢复,必须退出程序,手工完成该循环。1999~2000年的KUKA机器人KR125能输出Onpath和Offpath信号,当使用Usersafe后机器人立即停止,在已定义的圆形区域内Onpath,可以自动恢复机器人工作,当机器人工作时,如遇到需要人工进入工作区域处理时(如更换电极冒),按请求进入→系统准备→允许进入的顺序进行操作。

(2)设备安全防护措施 机器人的危险性不仅仅是对人,同样也对设备。自动生产线和机器人之间的位置关系采用软硬件进行双重判断,例如:使用焊钳的位开关判断焊钳的有与无;使用冷却循环水回水流量检测开关,判断电极帽脱落;使用焊接结束开关判断电极是否粘连;使用工作程序结束信号和机器人原位开关判断机器人循环工作是否结束;采用信号中断对焊钳有与无、冷却循环水回水流量、焊接控制器正常、焊接压力等进行处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。