1.工位布置

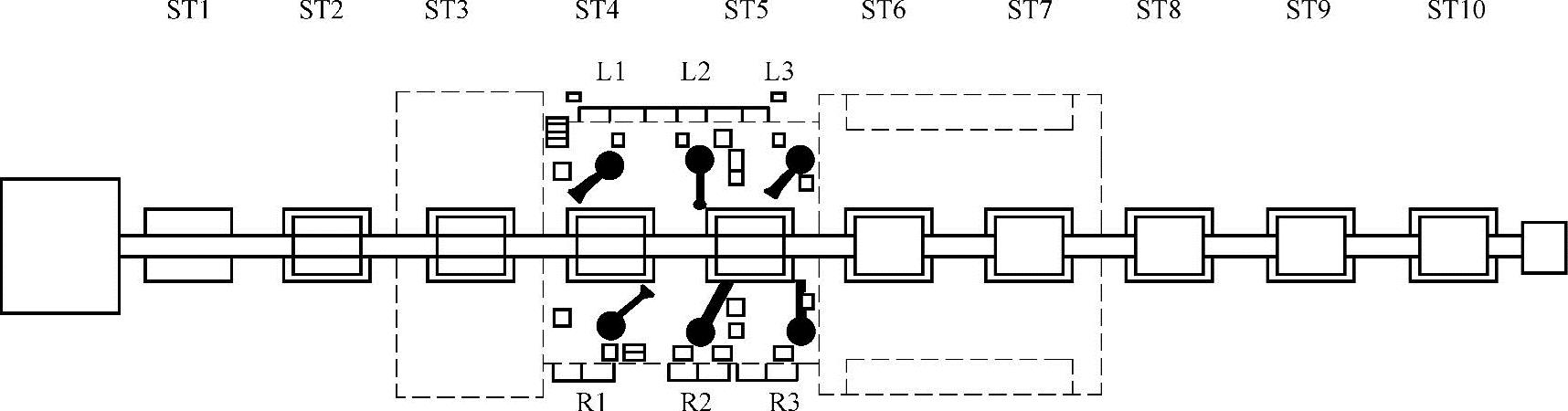

某企业轻型车车身工业机器人焊接生产线工艺平面布置示意图如图5-7所示。

图5-7 工艺平面布置示意图

图5-7中,L1、R1分别为ST4工位左右两侧的机器人,L2、L3和R2、R3分别为ST5工位两侧的机器人,生产线共使用六台机器人。

通过电动摆臂式输送线、十个线上工位和线外工位完成对工件的输送、装夹、自动点焊、机器人点焊和人工点焊等车身的全部焊装工作,双排座轻型车白车身焊装线如图5-8所示(参见配套光盘视频-(18)点焊机器人协同作业)。

各工序内容如下:

1)ST1工位:人工装配,点焊前、后地板总成,左右各8点,共16点。

2)ST2工位:人工在前工位组合件上进行装配,点焊中竖板总成,左右各21点,共42点。

3)ST3工位:自动多点焊装配左/右侧围总成、前/后围总成,共47点,人工点焊定位左、右各2点,共4点。

4)ST4工位:机器人R1/L1补焊前工位合件,共138点。

5)ST5工位:机器人R2/L2、R3/L3补焊前工位合件,共162点。

6)ST6工位:人工装配,点焊顶盖前横梁总成,左右各2点,共4点;人工装配,点焊顶盖总成,左右各12点,共24点。

7)ST7工位:人工补焊前工位合件,共60点。

8)ST8工位:预留人工补焊工位。

9)ST9工位:预留人工补焊、弧焊工位。

10)ST10工位:预留工位;白车身下线,人工吊运至调整线。

图5-8 双排座轻型车白车身焊装线

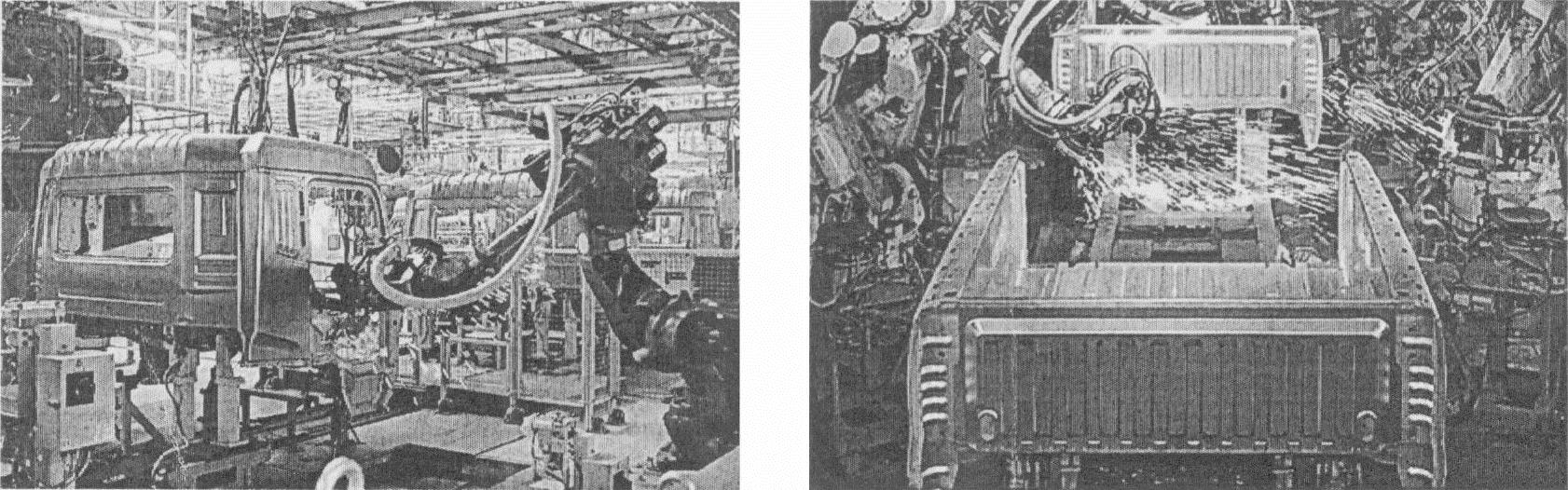

轻型卡车白车身生产线现场(参考)如图5-9所示(参见配套光盘视频-(2)机器人生产应用)。

图5-9 轻型卡车白车身生产线现场(参考)

2.ST4工位机器人R1/L1的焊接任务及焊钳选择

(1)焊接任务

1)前围与前支柱搭接焊点左右各8点。

2)底板、脚踏板和轮罩合件搭接焊点左右各18点。

3)底板与后门槛搭接焊点左右各14点。

4)后堵板与后连接梁焊点左右各12点。

5)后侧围与后围搭接焊点左右各17点。(https://www.xing528.com)

小计:左侧共69点,右侧共69点。

(2)焊钳选择 选用X型焊钳,工艺尺寸(略)、技术说明如下:焊接压力2500N;焊接电流8~15kV·A;辅助行程240mm;焊接边宽20~25mm;电板帽直径16mm;通电时间0.3~0.5s。

3.ST5工位机器人R2/L2、R3/L3的焊接任务及焊钳选择

(1)机器人R2/L2工作过程 首先,各持一把C型焊钳,补焊。

1)中支柱、中竖板与后门洞搭接焊点左右各11点。

2)后围与底板搭接焊点左右各11点。

3)后竖板与后侧围搭接焊点左侧7点、右侧11点;然后,各自快换一把X型焊钳补焊。

4)中竖板与中支柱下堵板搭接焊点左右各10点。

5)左后堵板与左后竖板搭接焊点6点。

小计:左侧共45点,右侧共43点。

(2)机器人R3/L3工作过程 各持一把C型焊钳,补焊。

1)前围与底板前横梁搭接焊点左右各9点。

2)前支柱与前竖板搭接焊点左右各13点。

3)中支柱、中竖板与前门洞搭接焊点左右各8点。

4)中支柱、中竖板与后门洞搭接焊点左右各7点。

小计:左侧共37点,右侧共37点。

(3)焊钳选择

1)机器人R2/L2采用一把C型焊钳和一把X焊钳交替使用。

2)机器人R3/L3采用一把C型焊钳。

3)工艺参数:焊接压力3000N;焊接电流8~15kA;焊接边尺寸20mm宽;电极帽直径13mm;下电极活动范围54~100mm。

4.机器人点焊时间预设

1)预压时间(t1):0.08~0.25s。

2)通电时间(t2):料厚(0.8+0.8)mm时,t2=0.1~0.3s;料厚(1.0+1.0)mm时,t2=0.2~0.5s;料厚(1.2+1.2)mm时,t2=0.2~0.7s。

3)锻压时间(t3):0.08~0.15s。

4)休止时间(t4):0.05~0.1s。

5.操作要求

机器人工位无人操作,焊枪更换、电极修磨由机器人完成。机器人给出信号,人工更换电极。当操作人员进入机器人工作区间时,本区域的机器人驱动器自动断电,以保证人员安全。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。