例如:某国营汽车制造企业因轿车超负荷生产,生产线品质亟待提升,计划在原生产线改造、规划导入点焊机器人,产量为30000台/年、双班,因该线是过渡生产,故要求投资成本尽量省,即在能完成指定焊点数目的同时,机器人的数量及焊枪的数量要尽量少。

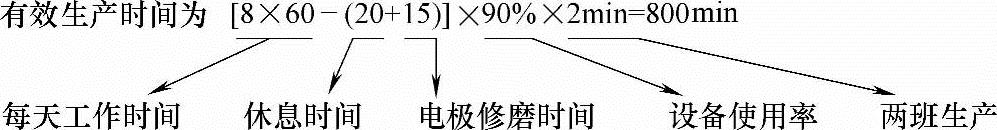

1.该生产线生产节拍的计算

日产量按生产纲领30000台/年,每日采用双班制计算如下:

日产量=30000台/年÷12月÷21天(月平均工作日)≈120(台/天、双班)

生产节拍(C/T)=800min(每天有效生产时间)÷120台/天≈6.67min/台=400s/天

2.焊点区分

依据机器人规划原则,将人工作业困难、不安全、品质要求高等焊点筛选出来分配给各机器人,车体各部件焊点区分的名称和车身各部位的焊点类别见表5-2。

表5-2车体焊点区分

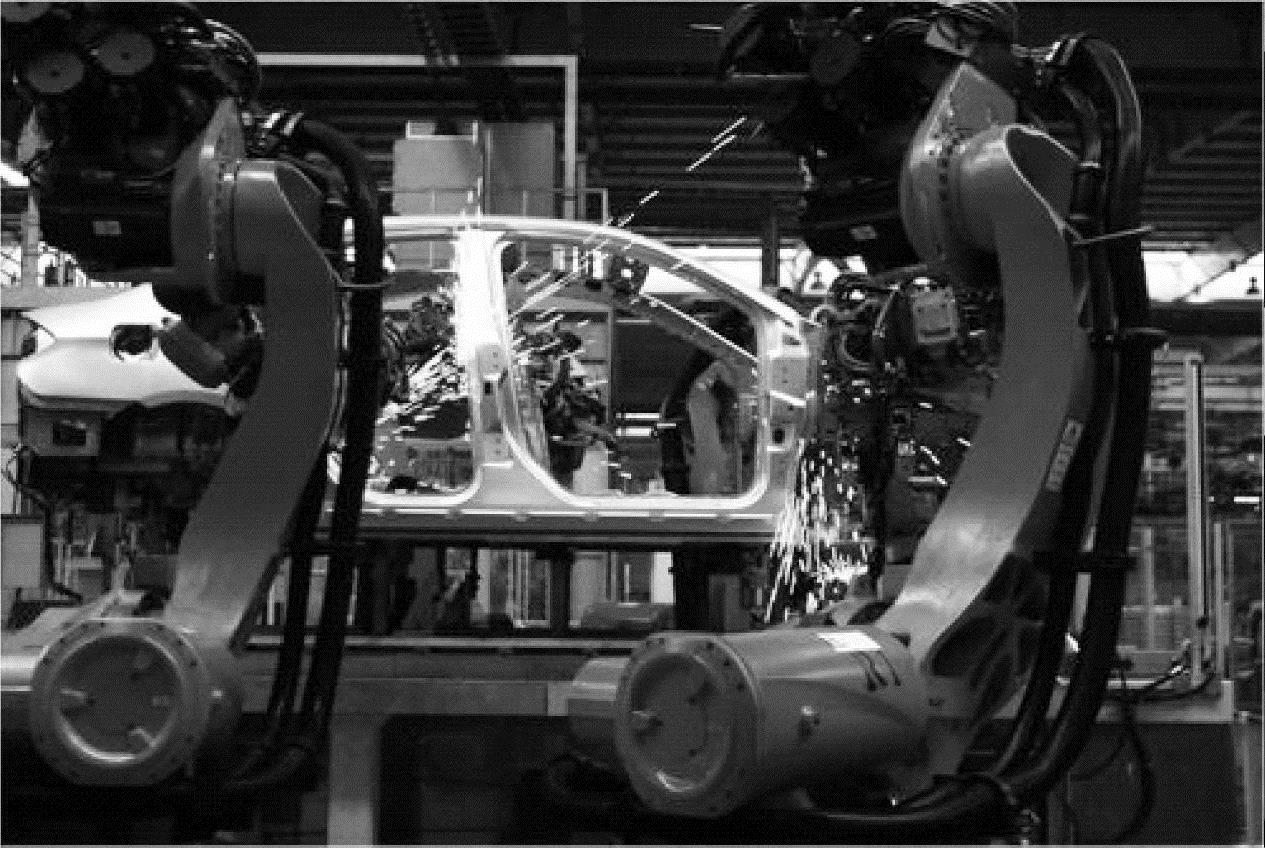

由表5-2可知,共有焊点:150点+131点+330点=611点,必须规划各焊点到相应的机器人,如图5-3所示(参见配套光盘视频-(15)汽车底板焊接)。

图5-3 车身骨架焊接

3.机器人焊枪的种类设定

按照选枪方法对各焊点进行机器人焊枪的种类设定,见表5-3。

表5-3机器人焊枪种类(https://www.xing528.com)

由表5-3可知,要完成这些焊点的作业要有8种不同形式的焊枪,括号内焊点数依次为G2、G4、G5、G6、G8五种焊枪均可作业。

4.机器人及焊钳类型的选择

尽管同一把焊钳可焊接的焊点数相当多,这些焊点可能从车头分布到车尾,但由于一台机器人活动的范围有限,故同一形式的焊钳就不止一把。另外,同一机器人活动范围内可能有多种类别的焊点,为了提高单台机器人的使用效率,该机器人就应采用“枪(焊钳)交换”机构。单台机器人打点数量应以其作业总时间不超过该生产线的生产节拍为极限。

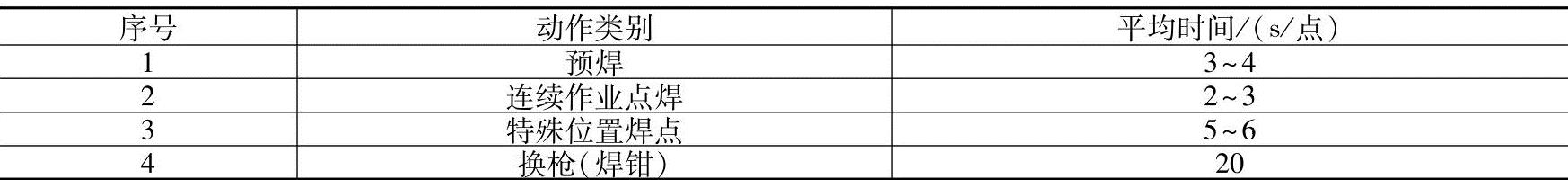

(1)机器人台数的初步设定 机器人各主要动作时间经验值见表5-4。

表5-4机器人各主要动作时间经验值

规划机器人点焊的总时间(每个焊点平均按照3.5s估算)为

(150点+131点+330点)×3.5s=2139s→点焊的总时间

机器人台数的概算为

2139s÷400s/台(生产节拍)=5.35(台)→约6台

故机器人的规划按照6台初步设定。

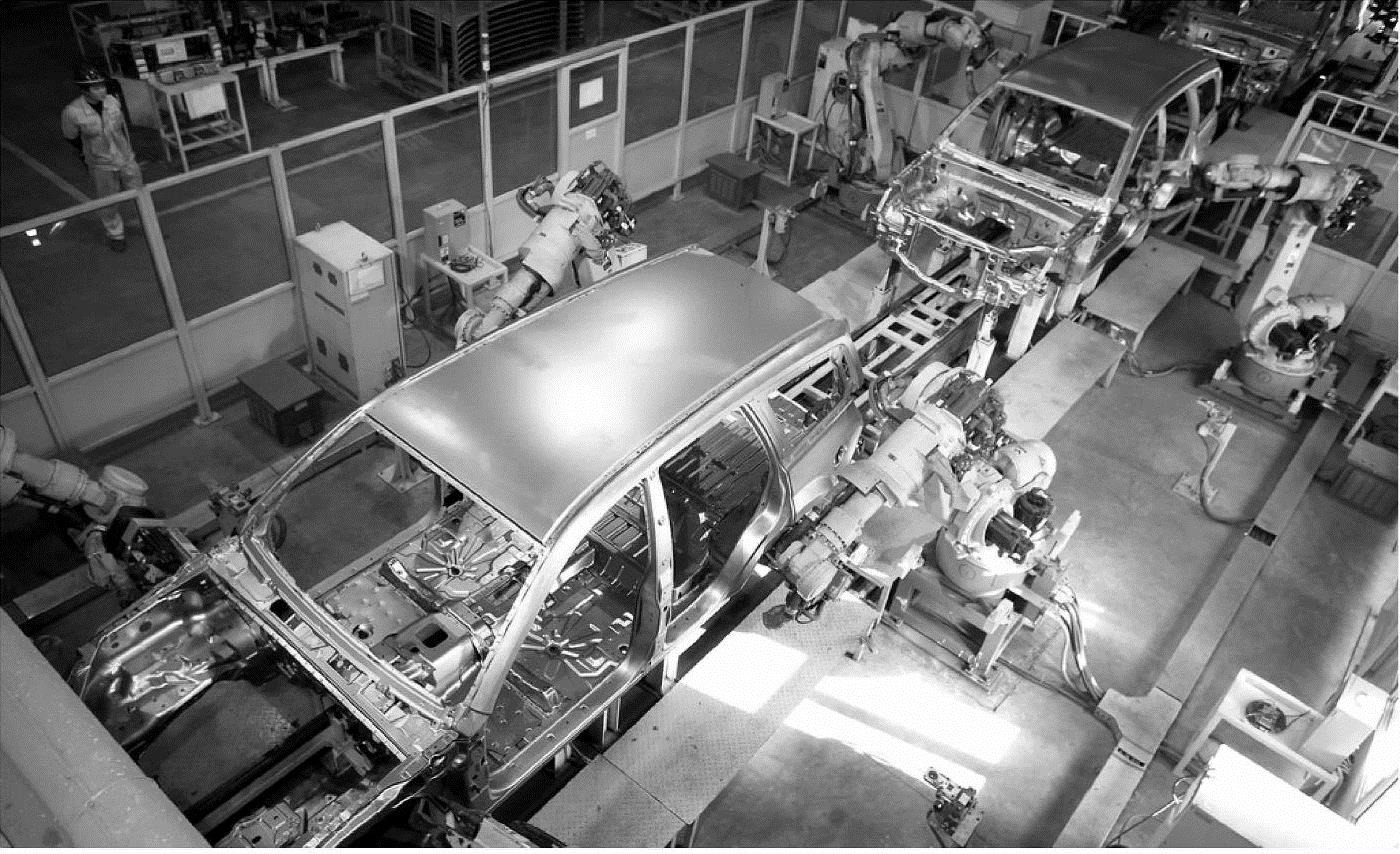

(2)机器人工作站设定 每个工作站正常状况下仅能布置下4台机器人,6台机器人必须分成两个站。因车体焊点一般情况下为左右对称分布,所以每站中的机器人也应以对称分布为原则,如图5-4所示(参见配套光盘视频-(16)汽车底板焊装线)。

图5-4 工作站机器人布置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。