1.点焊的工艺表示方法

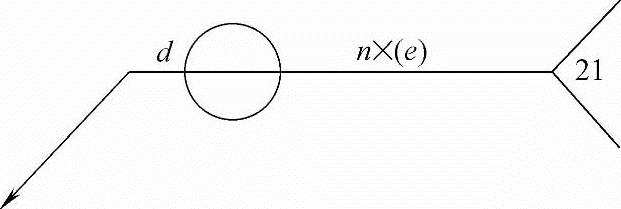

在国际标准中点焊用RSW表示,点焊的工艺表示方法如图1-25所示。

图1-25 点焊的工艺表示方法

注:d为焊点直径;e为焊点间距;n为焊点数量;21为点焊符号。

2.焊点点距

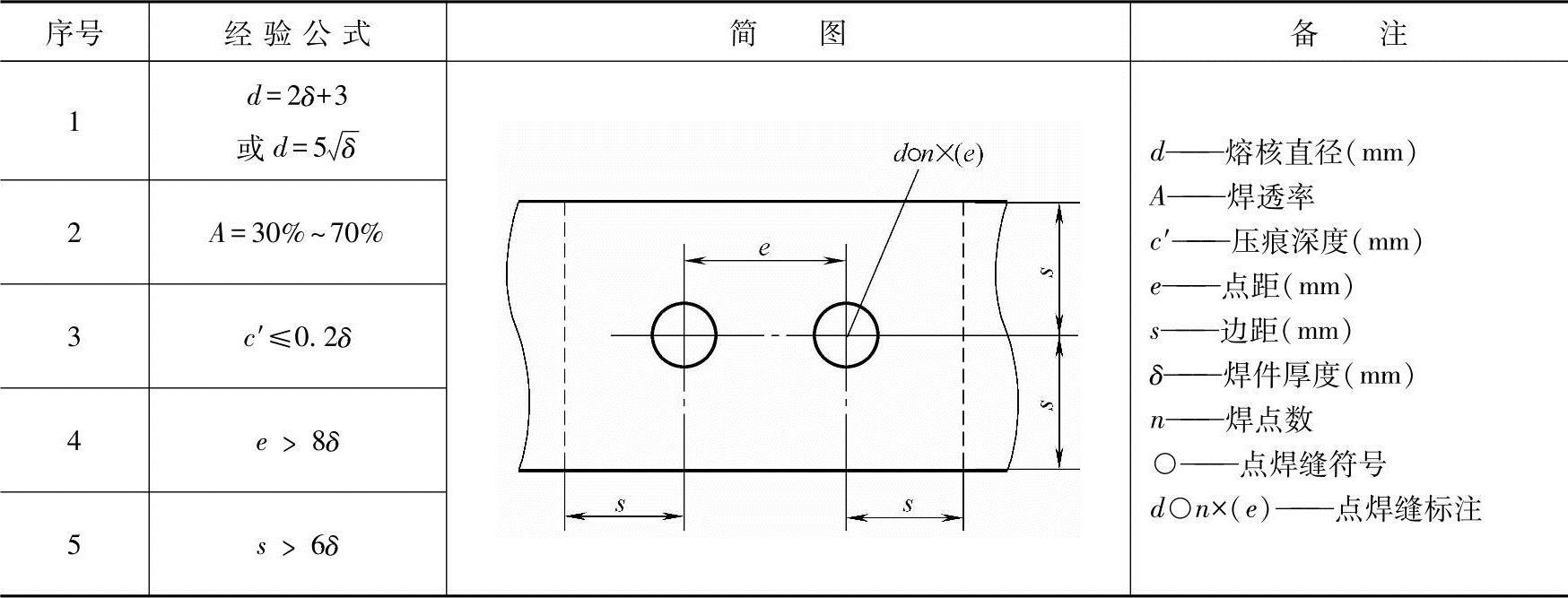

点焊通常采用搭接接头和折边接头,接头可以由两个或两个以上等厚度或不等厚度的工件组成。在设计点焊结构时,必须考虑电极的可达性,即电极必须能方便地抵达工件的焊接部位。同时,还应考虑诸如边距、搭接量、点距、装配间隙和焊点强度诸因素。点焊接头尺寸的基本确定参考值见表1-11。

表1-11 点焊接头尺寸的基本确定参考值

边距的最小值(指焊点中心距离板边缘的最小距离)取决于被焊金属的种类、厚度和焊接条件。对于屈服强度高的金属、薄件或采用强规范时可取较小值。边距若过小,可能会保不住熔核而产生喷溅,它与材料的热强性有关,热强性能较好的,最小边距可选择适当小些,一般在(6~10)δ之间。有些采用最小搭边量,其值为最小边距的两倍。

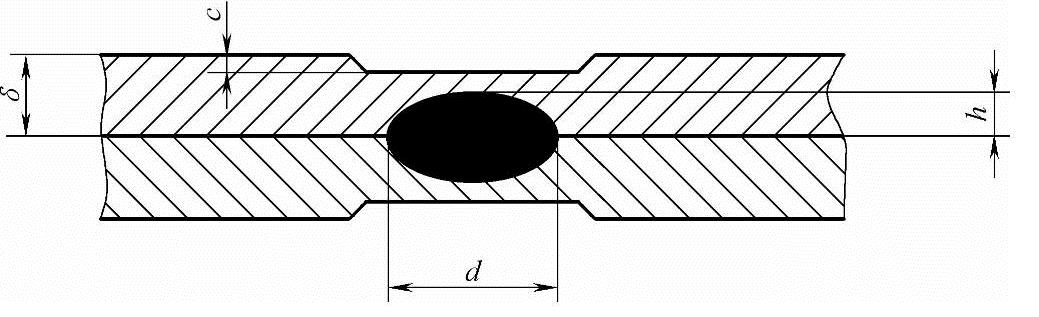

点距即相邻两点的中心距,其最小值与被焊金属的厚度、电导率、表面清洁度和熔核的直径有关,见表1-12。

表1-12 焊点的最小点距e参考值 (单位:mm)

规定点距最小值主要考虑分流影响,采用强规范和大的电极压力时,点距可以适当减小。采用热膨胀监控或能够顺序改变各点电流的控制器时,以及能有效地补偿分流影响的其他装置时,点距可以不受限制。

装配间隙必须尽可能小,因为靠压力消除间隙将消耗一部分电极压力,使实际的焊接压力降低。间隙的不均匀性又将使焊接压力波动,从而引起各焊点强度的显著差异,过大的间隙还会引起严重飞溅,许用间隙值取决于工件刚度和厚度,刚度、厚度越大,许用间隙越小,通常为0.1~2mm。接头的最小搭接量参考值见表1-13。

表1-13 接头的最小搭接量参考值 (单位:mm)

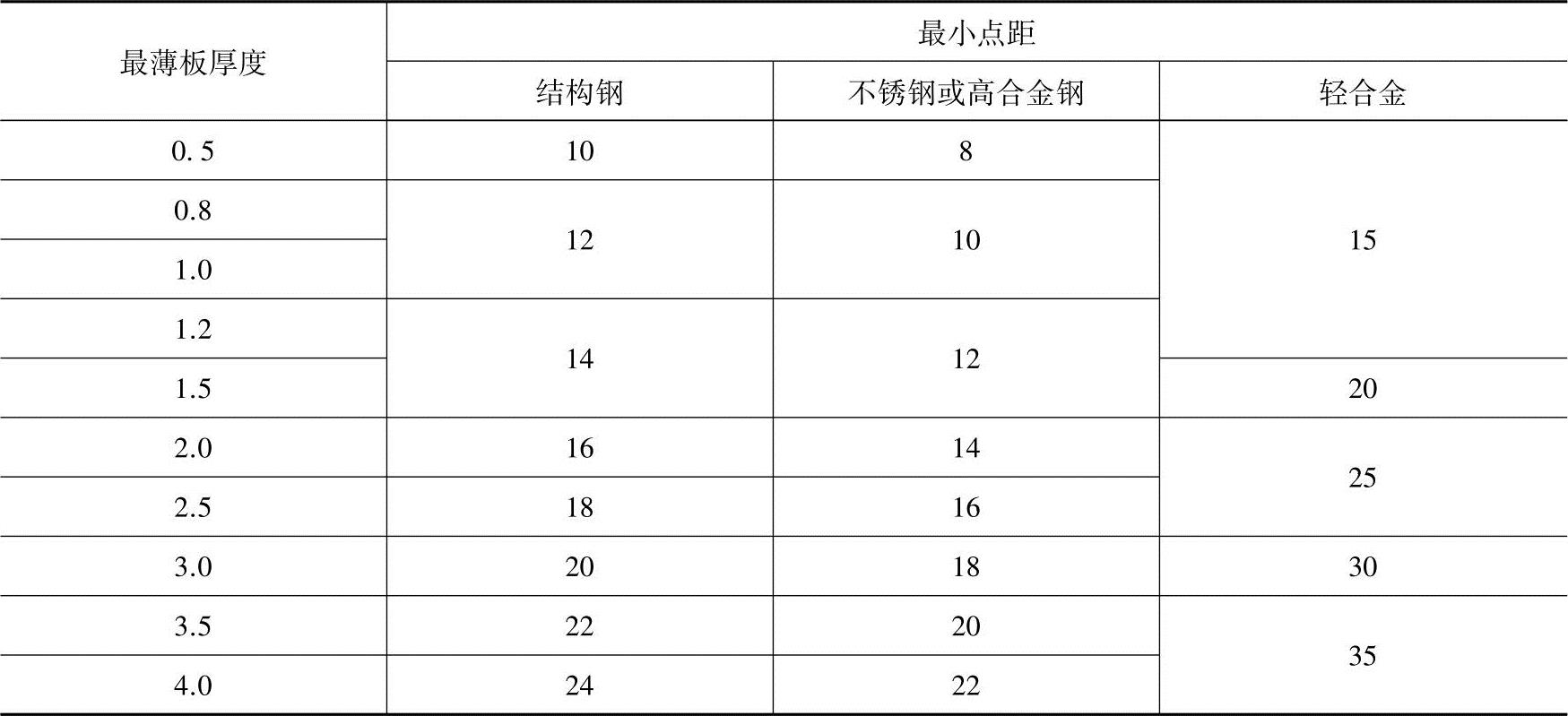

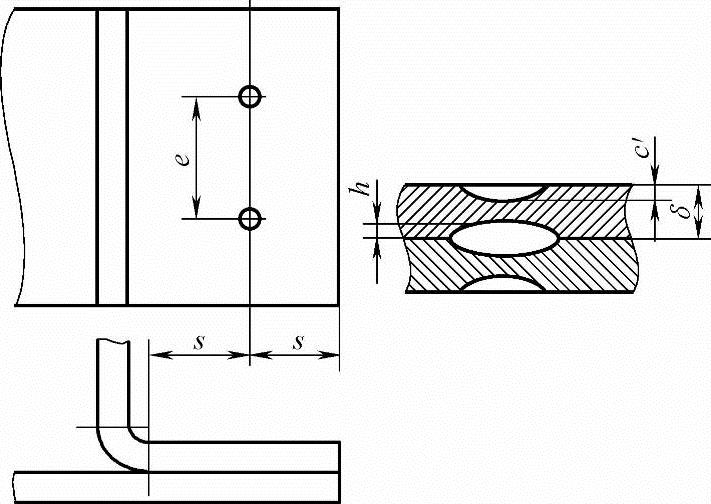

单个焊点的抗剪强度取决于两板交界上熔核的面积,为了保证接头强度,除熔核直径外,焊透率和压痕深度也应符合要求,焊透率的表达式为η=h/(δ-c)×100%,如图1-26所示。

图1-26 焊透率的参数尺寸图

d为熔核直径;δ为工件厚度;h为熔深;c为压痕深度。

对于碳钢而言,两板上的焊透率只允许介于20%~80%之间;镁合金的最大焊透率只允许为60%,钛合金的最大焊透率只允许为90%。焊接不同厚度工件时,每一工件上的最小焊透率可为接头中薄件厚度的20%,压痕深度不应超过板件厚度的15%。如果两工件厚度比大于21∶,或在不易接近的部位施焊,以及在工件一侧使用平头电极时,压痕深度可增大到20%~25%。

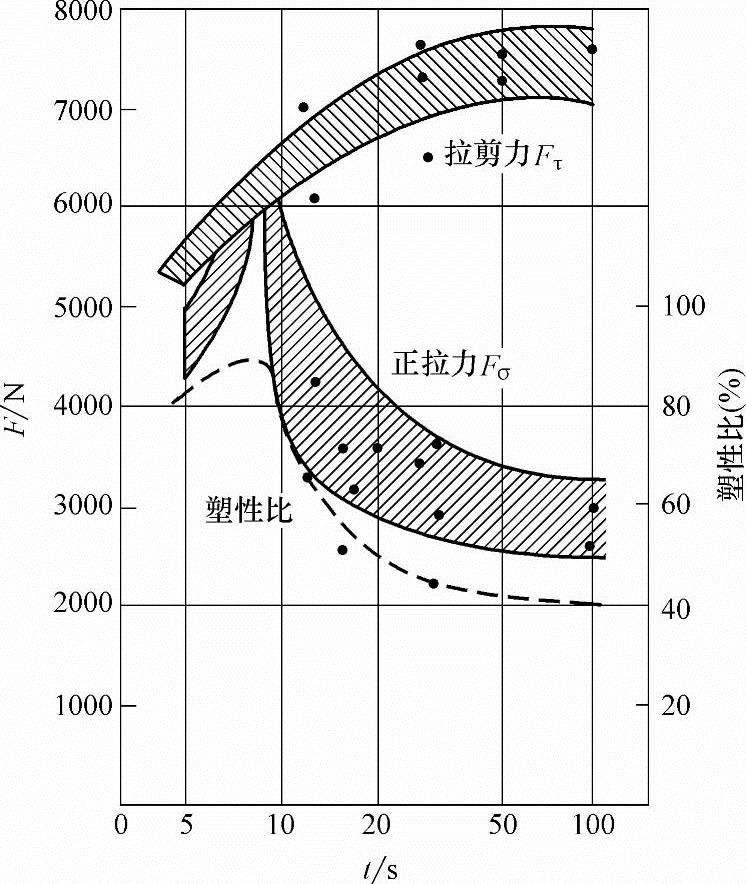

点焊接头受垂直面板方向的拉伸载荷时的强度为正拉强度。由于在熔核周围两板间形成的尖角可引起应力集中,而使熔核的实际强度降低,因而点焊接头一般不这样加载。通常以正拉强度和抗剪强度之比作为判断接头延性的指标,此比值越大,则接头的延性越好,如图1-27所示。

多个焊点形成的接头强度还取决于点距和焊点分布。点距小时接头会因为分流而影响其强度,点距大时又会限制可安排的焊点数量。因此,必须兼顾点距和焊点数量,才能获得最大的接头强度,多列焊点最好交错排列而不要做矩形排列。

3.不等厚度的点焊

(1)常用的焊接方法

1)采用强规范使工件间接触电阻产热的影响增大,电极散热的影响降低。例如,电容储能焊机采用大电流和短的通电时间能焊接大厚度比的工件。

2)采用不同接触表面直径的电极,在薄件或导电性、导热性好的工件一侧采用较小直径,以增加这一侧的电流密度,并减少电极散热的影响。

3)采用不同的电极材料,薄板或导电性、导热性好的工件一侧采用导热性较差的铜合金,以减少这一侧的热损失。

4)采用工艺垫片,在薄件或导电性、导热性好的工件一侧垫一块由导热性较差的金属制成的垫片(厚度为0.2~0.3mm),以减少这一侧的散热。

图1-27 拉剪力(Fτ)、正拉力(Fσ)及塑性比与通电时间的关系

注:材质为低碳钢;厚度δ=1mm;焊接电流Iw=8800A;电极压力Fw=2300N。

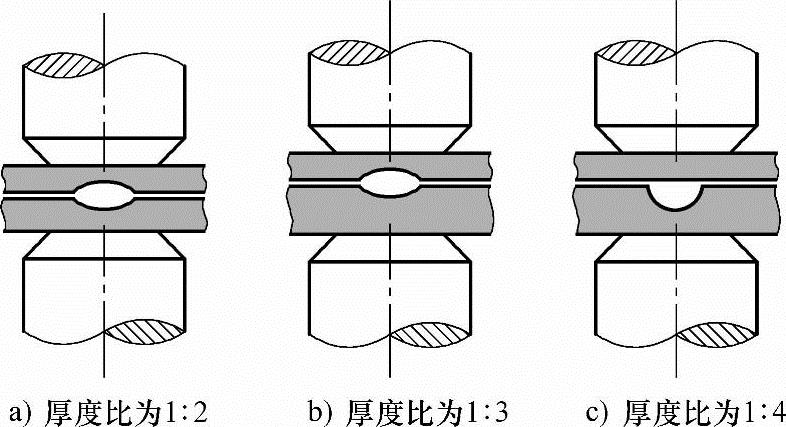

(2)熔核偏移 当进行不等厚度或不同材料点焊时,熔核将不对称于其交界面,而是向厚板或导电性、导热性差的一边偏移,偏移的结果将使薄件或导电性、导热性好的工件焊透率减小,焊点强度降低。熔核偏移是由两工件产热和散热条件不相同引起的。厚度不等时,厚件一边电阻大且交界面离电极远,故产热多而散热少,致使熔核偏向厚件;材料不同时,导电性、导热性差的材料产热易而散热难,故熔核也偏向这种材料,如图1-28所示。

点焊不同厚度材料时,两板的厚度之比值通常小于3(当采用工频交流点焊时),多层点焊时一般不宜超过四层。焊点工艺尺寸的定义图例如图1-29所示。

图1-28 点焊不同厚度焊件时焊点熔核偏移示意图

图1-29 焊点工艺尺寸的定义图例

(3)调整熔核偏移的原则 增加薄板或导电性、导热性好工件的产热并减少其散热。

4.不同材料的点焊

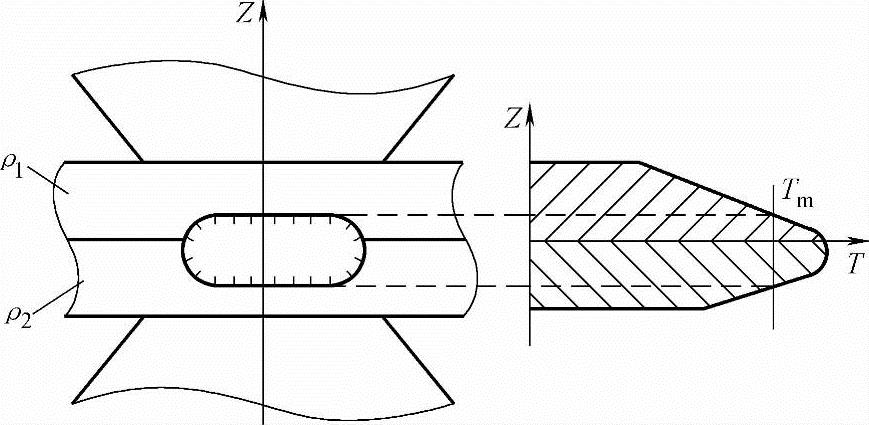

焊接区的温度分布,如图1-30所示。由于工件材料不同,会产生熔核偏移现象,克服的方法是:

1)采用硬规范。

2)不同直径或材质电极。(https://www.xing528.com)

3)附加导热性差的工艺垫片。

4)采用凸焊方法。

5.点焊前的工件清理

无论是点焊、缝焊或凸焊,在焊接前必须对工件表面进行清理,以保证接头质量稳定。其清理方法分为机械清理和化学清理两种。常用的机械清理方法有喷砂、喷丸、抛光以及用纱布或钢丝刷等清理方法。不同的金属和合金,需采用不同的清理方法。

图1-30 焊接区的温度分布

注:不同材料(电阻率ρ1<ρ2)。

1)常用钢板:常用钢板的种类有热轧(又包括表面不酸洗和酸洗并涂油处理两类)和冷轧。对于未酸洗的热轧钢焊接时,必须用喷砂、喷丸,或者用化学腐蚀方法清除氧化皮,可在硫酸及盐酸溶液中,或者在以磷酸为主含有硫脲的溶液中进行腐蚀,后一种成分可有效地同时进行涂油和腐蚀。

低碳钢和低合金钢在大气中的抗腐蚀能力较低。因此,这些金属在运输、存放和加工过程中常常用抗蚀油进行保护。如果涂油表面未被车间的脏物或其他不良导电材料所污染,在电极的压力下,油膜很容易被挤开,并不会影响接头质量,一般无需清理。

2)有镀层的钢板,除了少数例外,一般不用特殊清理就可以进行焊接,镀铝钢板则需要用钢丝刷或化学腐蚀清理。带有磷酸盐涂层的钢板,其表面电阻值会大到在电极压力下,焊接电流无法通过的程度。只有采用较高的压力才能进行焊接。

3)铝及其合金对表面清理的要求十分严格,由于铝对氧的化学亲和力极强,刚清理过的表面上会很快被氧化,形成氧化铝薄膜。因此,清理后的表面在焊接前允许保持的时间是严格限制的。

铝合金的氧化膜主要采用化学方法去除,在碱溶液中去油和冲洗后,将工件放进正磷酸溶液中腐蚀。为了减慢新膜的成长速度和填充新膜孔隙,在腐蚀的同时进行纯化处理。最常用的纯化剂是重铬酸钾和重铬酸钠。纯化处理后便不会在除氧化膜的同时,造成工件表面的过分腐蚀。腐蚀后进行冲洗,然后在硝酸溶液中进行亮化处理,之后再次进行冲洗。冲洗后在温度75℃的干燥室中干燥,或用热空气吹干。这样清理后的工件,可以在焊接前保持72h。

铝合金也可用机械方法清理,如用0~00号纱布,或用电动或风动的钢丝刷等。但为防止损伤工件表面,钢丝直径不得超过0.2mm,钢丝长度不得短于40mm,刷子压紧于工件的力不得超过15~20N,而且清理后须在2~3h内进行焊接。为了确保焊接质量的稳定性,目前国内各工厂多在化学清理后,在焊接前再用钢丝刷清理工件搭接的内表面。

铝合金清理后必须测量放有两铝合金工件的两电极间总阻值R。其方法是使用类似于点焊机的专用装置,上面的一个电极对电极夹绝缘,在电极间压紧两个试件,这样测出的R值可以最客观地反映出表面清理的质量。对于LY12、LC4、LF6铝合金,R不得超过120μΩ;刚清理后的,R一般为40~50μΩ;对于导电性更好的LF21、LF2铝合金以及烧结铝类的材料,R不得超过28~40μΩ。

4)镁合金一般使用化学清理,经腐蚀后再在铬酐溶液中纯化。这样处理后会在表面形成薄而致密的氧化膜,它具有稳定的电气性能,可以保持10个昼夜或更长时间,性能仍几乎不变。镁合金也可以用钢丝刷清理。

5)铜合金可以通过在硝酸及盐酸中处理,然后进行中和并清除焊接处残留物。

6)不锈钢、高温合金电阻焊时,保持工件表面的高度清洁十分重要,因为油、尘土、油漆的存在,能增加硫脆化的可能,从而使接头产生缺陷。清理方法可用激光、喷丸、钢丝刷或化学腐蚀。对于特别重要的工件,有时用电解抛光,但这种方法复杂而且生产率低。

7)钛合金的氧化皮,可在盐酸、硝酸及磷酸钠的混合溶液中进行深度腐蚀加以去除,也可以用钢丝刷或喷丸处理。

6.各类金属的点焊

(1)低碳钢的点焊 低碳钢的碳质量分数低于0.25%,其电阻率适中,需要的焊机功率不大;塑性温度区宽,易于获得所需的塑性变形而不必使用很大的电极压力;碳与微量元素含量低,无高熔点氧化物,一般不产生淬火组织或夹杂物;结晶温度区间窄、高温强度低、热膨胀系数小,因而开裂倾向小,这类钢具有良好的焊接性,其焊接电流、电极压力和通电时间等工艺参数具有较大的调节范围。

(2)淬火钢的点焊 由于冷却速度极快,所以在点焊淬火钢时必然产生硬脆的马氏体组织,在应力较大时会产生裂纹。为了消除淬火组织、改善接头性能,通常采用电极间焊接后回火的双脉冲点焊方法,这种方法的第一个电流脉冲为焊接脉冲,第二个电流脉冲为回火处理脉冲,使用这种方法时应注意两点:

1)两脉冲之间的间隔时间一定要保证使焊点冷却到马氏体转变点Ms温度以下。

2)回火电流脉冲幅值要适当,以避免焊接区的金属重新超过奥氏体相变点而引起二次淬火。

(3)镀锌钢板的点焊 镀锌钢板大致分为电镀锌钢板和热浸镀锌钢板,前者的镀层比后者薄。点焊镀锌钢板用的电极,推荐用2类电极合金。相对点焊外观要求很高时,可以采用1类电极合金。推荐使用锥形电极形状,圆锥角为120°~140°。使用焊钳时,推荐采用端面半径为25~50mm的球面电极。为提高电极使用寿命,也可采用嵌有钨极电极头的复合电极,以2类电极合金制成的电极体,可以加强钨电极头的散热。

(4)镀铝钢板的点焊 镀铝钢板分为两类。第一类以耐热为主,表面镀有一层厚20~25μm的Al-Si合金(含有6%~8.5%Si),可耐640°高温;第二类以耐腐蚀为主,为纯铝镀层,镀层厚为第一类的2~3倍,点焊这两类镀锌钢板时都可以获得强度良好的焊点。由于镀层的导电性、导热性好,因此,需要较大的焊接电流,并应采用硬铜合金的球面电极(参见配套光盘视频-(19)旋压点焊)。

(5)不锈钢的点焊 不锈钢一般分为奥氏体不锈钢、铁素体不锈钢和马氏体不锈钢三种。由于不锈钢的电阻率高、导热性差,因此与低碳钢相比,可采用较小的焊接电流和较短的焊接时间。这类材料有较高的高温强度,必须采用较高的电极压力,以防止产生缩孔、裂纹等缺陷。不锈钢的热敏感性强,通常采用较短的焊接时间且强有力的内部和外部水冷却,并且要准确地控制加热时间、焊接时间及焊接电流,以防热影响区晶粒长大和出现晶间腐蚀现象。点焊不锈钢的电极推荐用2类或3类电极合金,以满足高电极压力的需要。

(6)铝合金的点焊

铝合金的应用十分广泛,分为冷作强化和热处理强化两大类。铝合金点焊的焊接性较差,尤其是热处理强化的铝合金。其原因及应采取的工艺措施如下:

1)电导率和热导率较高。必须采用较大电流和较短时间,才能做到既有足够的热量形成熔核,又能减少表面过热,避免电极粘附和电极铜离子向纯铝包复层扩散,降低接头的抗腐蚀性。

2)塑性温度范围窄,且线胀系数大。必须采用较大的电极压力,电极随动性好,才能避免熔核凝固时,因过大的内拉应力而引起的裂纹。对裂纹倾向大的铝合金,如5A06、2A12、7A04等,还必须采用加大锻压力的方法,使熔核凝固时有足够的塑性变形且减少拉应力,以避免裂纹产生。在弯电极难以承受大的定锻压力时,也可以采用在焊接脉冲之后加缓冷脉冲的方法避免裂纹。对于大厚度的铝合金可以两种方法并用。

3)表面易生成氧化膜。焊接前必须严格清理,否则极易引起飞溅和熔核成形不良(撕开检查时,熔核形状不规则,凸台和孔不呈圆形),使焊点强度降低。清理不均匀则将引起焊点强度不稳定。

基于上述原因,点焊铝合金应选用具有下列特性的焊接电源:

1)能在短时间内提供大电流。

2)电流波形最好有缓升缓降的特点。

3)能精确控制工艺参数,且不受电网电压波动影响。

4)能提供阶梯形和马鞍形电极压力。

5)机头的惯性和摩擦力小,电极随动性好。

当前国内使用的多为300~600kV·A的直流脉冲、三相低频和二次整流焊机,个别的达到1000kV·A,均具有上述特性。也有采用单相交流焊机的,但仅限于不重要的工件。

点焊铝合金的电极应采用1类电极合金,球形端面,以利于压固熔核和散热。由于电流密度大和氧化膜的存在,铝合金点焊时,很容易产生电极粘着。电极粘着不仅影响外观质量,还会因电流减小而降低接头强度。为此需经常修整电极。电极每次修整后可焊工件的点数与焊接条件、被焊金属型号、清理情况、有无电流波形调制、电极材料及其冷却情况等因素有关。通常点焊纯铝为5~10点,点焊5A06、2A12时为25~30点。

防锈铝5A21的强度低、延性好,有较好的焊接性,不产生裂纹,通常采用固定不变电极压力。硬铝(如2A11、2A12),超硬铝(如7A04、7A05)强度高、延性差,极易产生裂纹,必须采用阶梯形曲线的压力。但对于薄件,采用大的焊接压力或具有缓冷脉冲的双脉冲加热,裂纹也是可避免的。采用阶梯形压力时,锻压力滞后于断电的时刻十分重要,通常是0~2周。锻压力加得过早(断电前),等于增大了焊接压力,将影响加热,导致焊点强度降低和波动;锻压力加得过迟,则熔核冷却结晶时已经形成裂纹,加锻压力已无济于事。有时也需要提前于断电时刻施加锻压力,这是因为电磁气阀动作延迟,或气路不畅通造成锻压力提高缓慢,提前施加可防止裂纹的缘故。

(7)铜和铜合金的点焊 铜合金的电阻率比铝合金要低而导热率要强,所以铜及铜合金的焊接相比较而言是比较困难的,要求短时间内大的热输出和较大的压力。厚度小于1.5mm的铜合金,尤其是低电导率的铜合金在生产中用得最广泛。纯铜电导率极高,点焊比较困难。通常需要在电极与工件间加垫片,或使用在电极端头嵌入钨的复合电极,以减少向电极的散热。钨极直径通常为3~4mm。

焊接铜和高电导率的黄铜和青铜时,一般采用1类电极合金做电极;焊接低电导率的黄铜、青铜和铜镍合金时;采用2类电极合金;也可以用嵌入钨极的复合电极焊接铜合金。由于钨的导热性差,故可使用小得多的焊接电流,在常用的中等功率的焊机上进行点焊,但钨电极容易和工件粘着,影响工件的外观。点焊黄铜、铜和高电导率的铜合金时,因电极粘附严重,很少采用点焊,即使用复合电极也只限于点焊薄铜板。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。