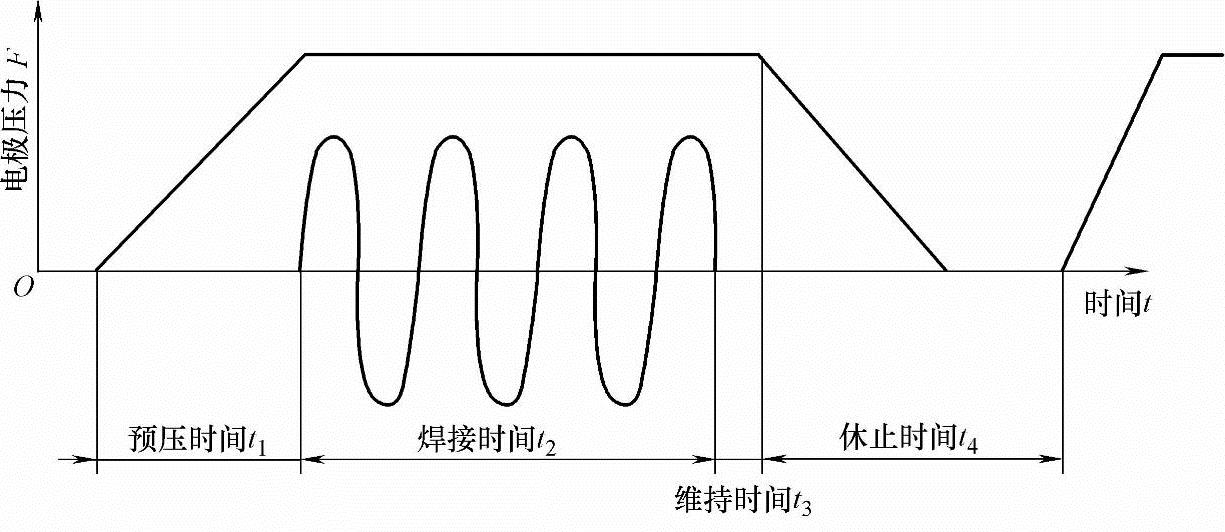

焊接循环是指在电阻焊中完成一个焊点(缝)所包括的全部程序。点焊过程由预压、焊接、维持和休止四个基本程序组成焊接循环,必要时可增附加程序,其基本参数为电流和电极力随时间变化的规律。点焊焊接循环过程如图1-20所示。

1.预压(F>0,I=0)

这个阶段包括电极压力的上升和恒定两部分。为保证在通电时电极压力恒定,必须保证预压时间,尤其当需连续点焊时,须充分考虑焊机运动机构动作所需时间,不能无限缩短。

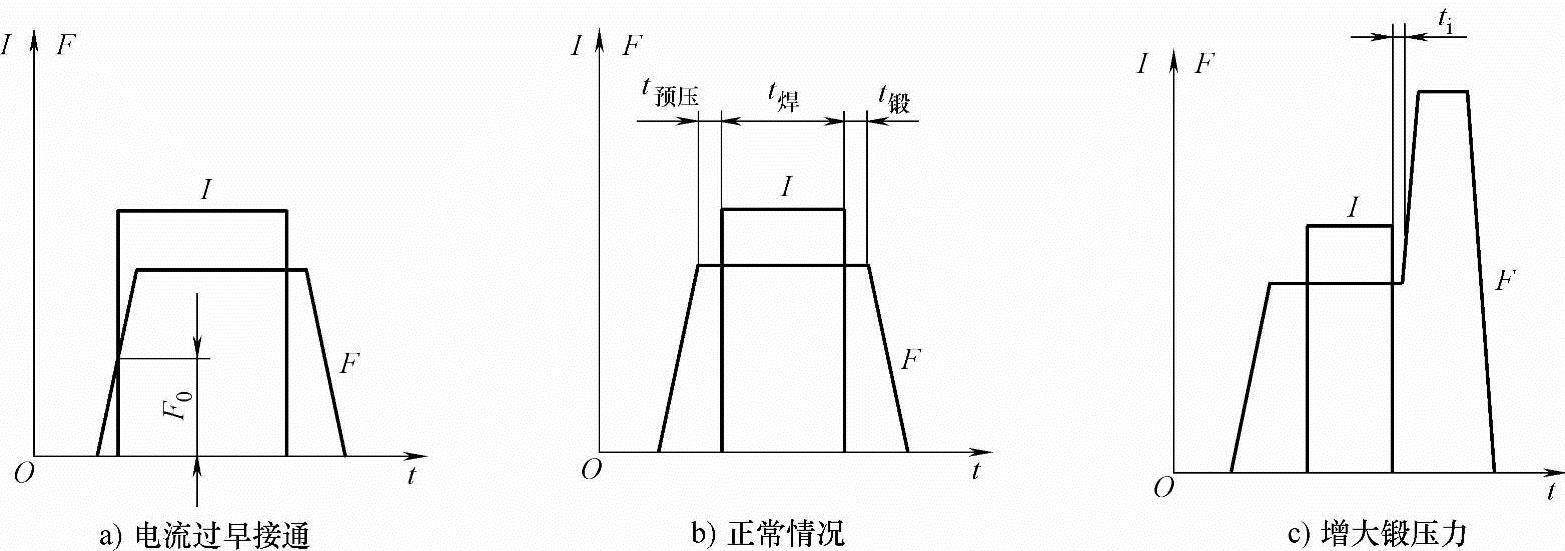

预压的目的是建立稳定的电流通道,以保证焊接过程获得重复性好的电流密度。对厚板或刚度大的冲压工件,有条件时可在此期间先加大预压力,然后再恢复到焊接时的电极力,使接触电阻恒定而又不太小,以提高热效率。点焊时电流I及电极压力F的变化如图1-21所示。

图1-20 点焊焊接循环过程

图1-21 点焊时电流I及电极压力F的变化

2.焊接(F=Fω,I=Iω)

这个阶段是焊件加热熔化形成熔核的阶段。焊接电流可基本不变(指有效值),亦可为渐升或阶跃上升。在此期间,焊件焊接区的温度分布经历复杂的变化后趋向稳定。起初输入热量大于散失热量,温度上升,形成高温塑性状态的连接区,并使中心与大气隔绝,保证随后熔化的金属不氧化,然后在中心部位首先出现熔化区。随着加热的进行熔化区扩大,而其外围的塑性壳(在金相试片上呈环状故称塑性环)亦向外扩大,最后当输入热量与散失热量平衡时达到稳定状态。当焊接参数适当时,可获得尺寸波动小于15%的熔化核心。在此期间可产生下列现象:

(1)液态金属的搅拌作用 液态金属通电时受电磁力作用而产生漩涡状流动,当把熔核视作地球状且电极端处为二极,其运动方向为赤道部分由周围向球心流动而后流经两极再沿外表向赤道呈封闭状流动。对于同种金属点焊,搅拌仅需将焊件表面的氧化膜搅碎即可,但异种金属点焊时,必须充分搅拌以获得均质的熔化核心。若通电时间太短,搅拌不充分将产生漩涡状的非均质熔核。

(2)飞溅 飞溅按产生时期可分为前期和后期两种;按产生部位可分为内飞溅(处于两焊件间)和外飞溅(焊件与电极接触侧)两种。

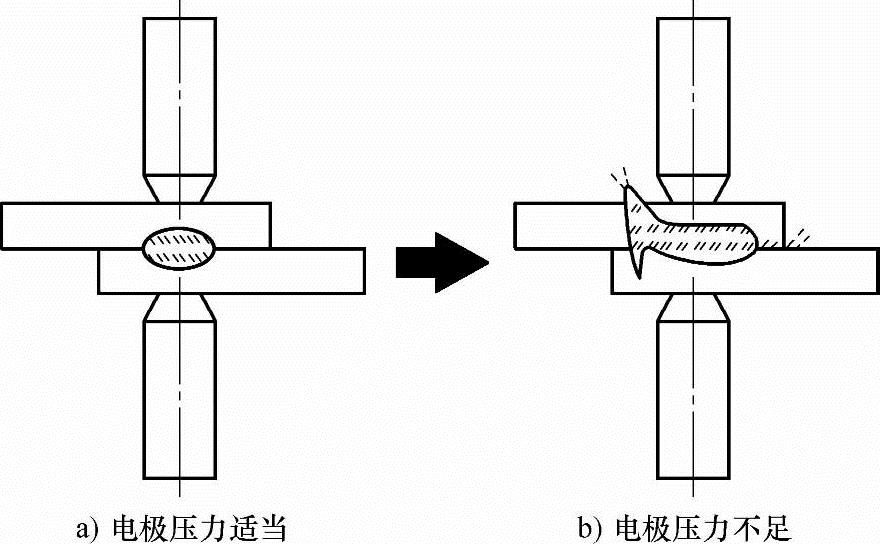

1)前期飞溅产生的原因大致是:焊件表面清理不佳或接触面上压强分布严重不匀,造成局部电流密度过高而引起早期熔化,此时因无塑性环保护必发生飞溅。由于电极压力不足造成的焊件间飞溅,如图1-22所示。

图1-22 焊件间的飞溅(https://www.xing528.com)

防止前期飞溅的措施有:加强焊件清理质量,注意预压前的对中。有条件时可采用渐升电流或增加预热电流来减慢加热速度,避免早期熔化而引起飞溅。

2)后期飞溅产生的原因是:熔化核心长大过度,超出电极压力有效作用范围,从而冲破塑性环在径向造成内飞溅,在轴向冲破板表面造成外飞溅。这种情况一般产生在电流较大、通电时间过长的场合。可用缩短通电时间及减小电流的方法来防止。

3)外飞溅首先影响外观,其次产生的疤痕影响耐腐蚀及疲劳性能。内飞溅的残迹有可能在运行时脱落,如进入管路(如油管)将造成堵塞等严重事故。

(3)胡须 在加热到半熔化温度的熔核边缘,当某些材料(如高温合金)中低熔点夹杂物较多聚集在晶界处时,这部分杂质首先熔化并在电极压力的作用下被挤出呈空隙。在随后的过程中,空间有时能被液态金属充填满,但亦可能未充填满,这种组织形貌在金相试样上称为胡须,而未充填满的胡须犹如裂纹是一种危险缺陷。

3.维持(F>0,I=0)

此阶段不再输入热量,熔核快速散热且冷却结晶。结晶过程遵循凝固理论。由于熔核体积小,且夹持在水冷电极间,冷却速度极高,一般在几个周波内凝固结束。由于液态金属处于封闭的塑性壳内,若无外力,冷却收缩时将产生三维拉伸应力,极易产生缩孔、裂纹等缺陷,故在冷却时必须保持足够的电极压力来压缩熔核体积,补偿收缩。对厚板、铝合金和高温合金等工件希望增加顶锻力来达到防止缩孔、裂纹的目的,这时必须精确控制加顶锻力的时刻,过早则液态金属因压强突然升高而使塑性环被冲破,产生飞溅;过晚则因凝固缺陷已形成而无效。此外,加后热缓冷电流,降低凝固速度,亦有利于防止缩孔和裂纹的产生。

4.休止(F>0,I=0)

此阶段仅在焊接淬硬钢时采用,一般插在维持时间内,当焊接电流结束,熔核完全凝固且冷却到完成马氏体转变之后再插入,其目的是改善金相组织。

一个点焊焊接循环结束后,如果焊接参数选择合理,一个好的焊点必可满足下列各项要求:

1)外观上要求压痕深度浅,既平滑又均匀过渡,无明显凸肩或表面局部被挤压的明显痕迹。

2)不允许外表有环状或径向裂纹;表面不得有呈熔化状或粘附(电极)的铜合金。

3)内部熔核形成应规则、均匀,熔核直径应满足焊件的强度要求。

4)核心内部无贯穿性或超越相关规定的裂纹,核心周围无严重过热组织及其他不允许的焊接缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。