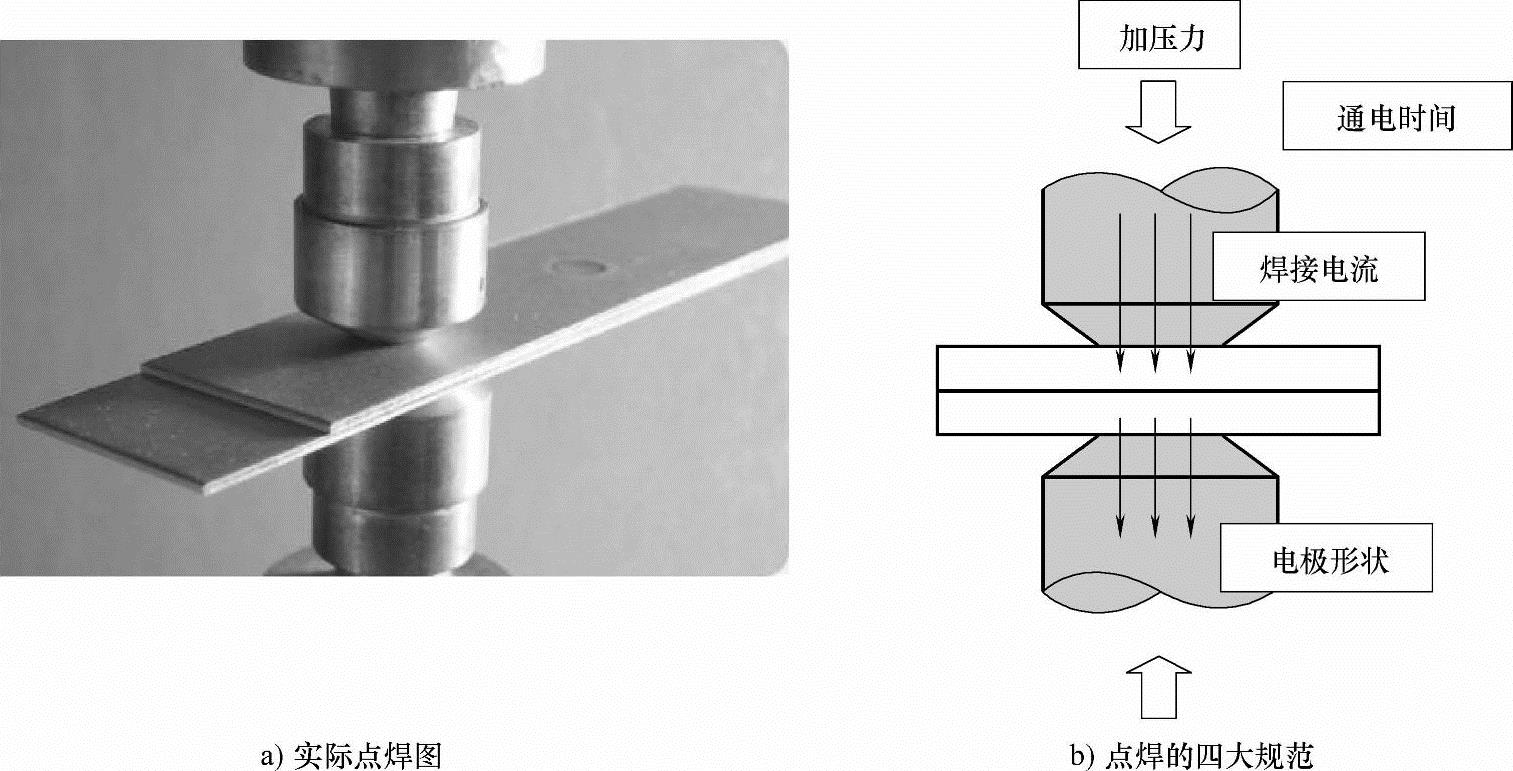

点焊的四大规范及参数是焊接电流、通电时间、电极压力和电极形状(尺寸),如图1-16所示。

图1-16 实际点焊图和点焊的四大规范及参数

1.焊接电流(Iω)

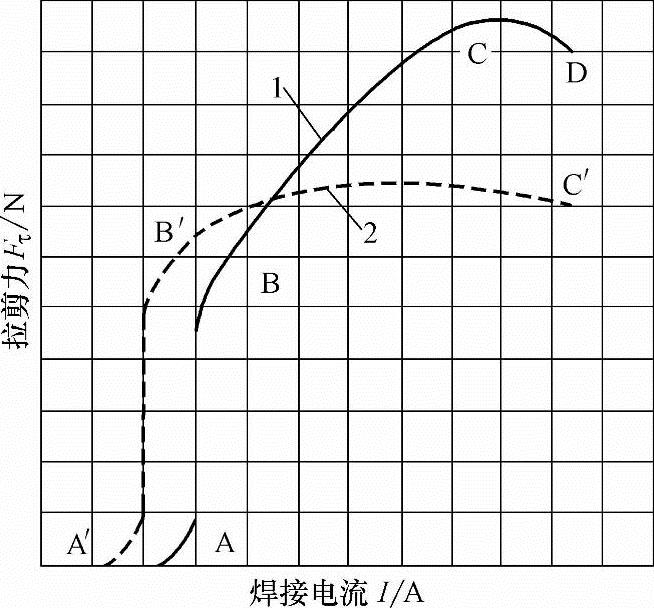

析出热量与电流的二次方成正比,所以焊接电流对焊点性能的影响最敏感。在其他参数不变时,当焊接电流小于某值则熔核不能形成,超过此值后,随焊接电流增加熔核快速增大,如图1-17所示,焊点强度上升(AB段),而后因散热量的增大其熔核增长速度减缓,焊点强度增加缓慢(BC段),若进一步增大电流则导致产生飞溅,焊点强度反而下降。由于点焊时接近C点处,抗剪强度增加缓慢,越过C点后,产生飞溅或工件表面压痕过深,抗剪强度明显降低,所以一般建议选用对熔核直径变化不敏感的适中电流(BC段)来焊接。

图1-17 电流与拉剪力(Fτ)的关系

1—厚1.6mm以上的板2—厚1.6mm以下的板

根据焊接时间长短和焊接电流大小,常把点焊焊接规范分为硬规范和软规范。

1)硬规范是指在较短时间内通以大电流的规范。它的生产率高,焊接变形小,电极磨损慢,但要求设备功率大,规范应精确控制。适合焊接导热性能较好的金属。

2)软规范是指在较长时间内通以较小电流的规范。它的生产率低,但可选用功率小的设备焊接较厚的工件。适合焊接有淬硬倾向的金属。

在实际生产中,焊接电流的波动有时很大,其原因有以下几点:

1)电网电压本身波动或多台设备同时通电。

2)铁磁体焊件伸入焊接回路的变化。

3)前点对后点的分流等。

除选择对焊接电流变化较不敏感的参数外,解决上述问题的方法是反馈控制。目前最常用的有网压补偿法、恒流法与群控法。网压补偿法可用于所有情况;恒流法主要用于第2种情况,但不能用于第3种情况;群控法仅用于第1种情况。

2.焊接时间(tω)

通电时间的长短直接影响热输入的大小,在目前采用的同期控制点焊机上,通电时间是周(我国一周为20ms)的整倍数。在其他参数固定的情况下,只有通电时间超过某最小值时才开始出现熔核,而后随通电时间的增长,熔核先快速增大,拉剪力亦提高。当选用的电流适中时,进一步增加通电时间,熔核增长变慢,渐趋恒定。如果加热时间过长,组织变差,正拉力下降,塑性指标(延性比Fσ/Fτ)随之下降。当选用的电流较大时,熔核长大到一定极限后会产生飞溅。

3.电极压力(Fw)

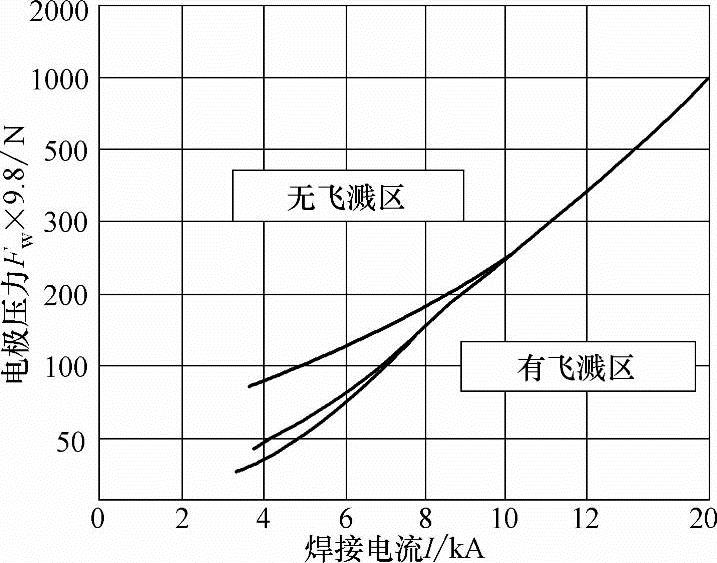

电极压力的大小一方面影响电阻的数值,从而影响析出热量的多少,另一方面影响焊件向电极的散热情况。过小的电极压力将导致电阻增大、析出热量过多且散热较差,引起前期飞溅;过大的电极压力将导致电阻减小、析出热量少、散热良好、熔核尺寸缩小,尤其是焊透率显著下降。因此,从节能角度来考虑,应选择不产生飞溅的最小电极压力。此值与电流值有关,建议参照临界飞溅曲线,如图1-18所示。

建议选用临界飞溅曲线附近无飞溅区内的工作点。焊接参数之间的相互关系以及选择焊接电流和电极压力的适当匹配,这种配合是以焊接过程不产生飞溅为主要特征,图1-18中曲线左半区为无飞溅区,电极压力Fw越大而电流I越小,但是焊接压力选择过大而造成固相焊接(塑性环)范围过宽,导致焊接质量不稳定。曲线右半区为飞溅区,因为电极压力不足,加热速度过快而引起飞溅,使得焊接接头质量严重下降。当规范选在飞溅临界曲线附近(无飞溅区内),可获得最大熔核的最高拉伸载荷。

综上所述,电极压力、焊接电流、通电时间的数值关系归纳为以下几点:(https://www.xing528.com)

图1-18 电极压力与焊接电流的关系

1)减少非焊接物的接触阻力,防止局部加热,确保产生均一的焊点和焊接强度。电极压力过低,焊接金属力量消失,易产生外环、裂缝等;电极压力过大会致使工件表面压痕,阻值变小。

2)焊接电流过小,焊接强度不够,焊点尺寸不足;焊接电流过大则会发生焊接金属力量消失,表面凸凹不平。

3)通电时间过长,热损失越大(过热),热影响区越大,越易产生热变形。

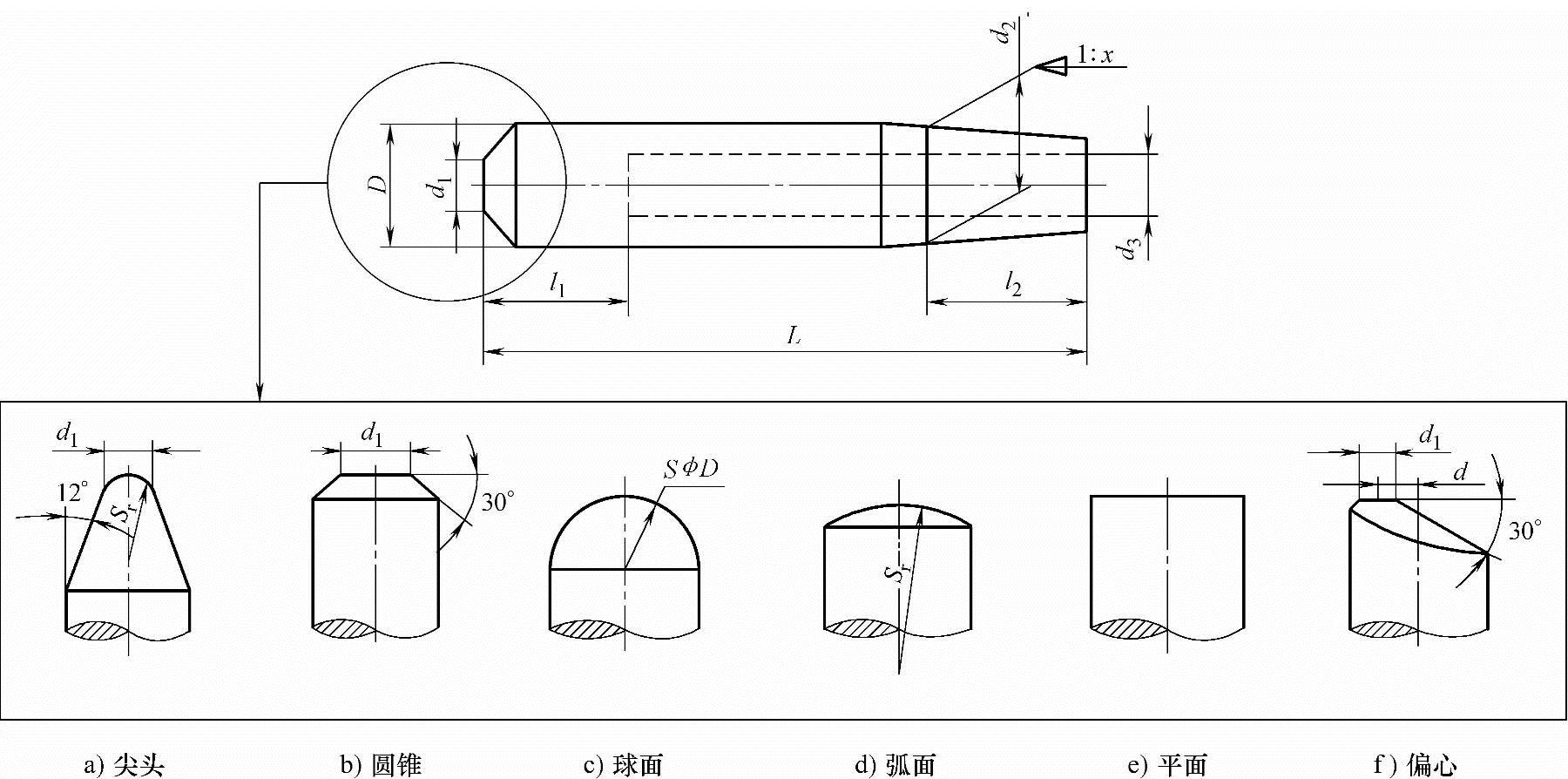

4.电极工作面的形状和尺寸

点焊电极工作面的形状和尺寸如图1-19所示。

图1-19 点焊电极工作面的形状和尺寸

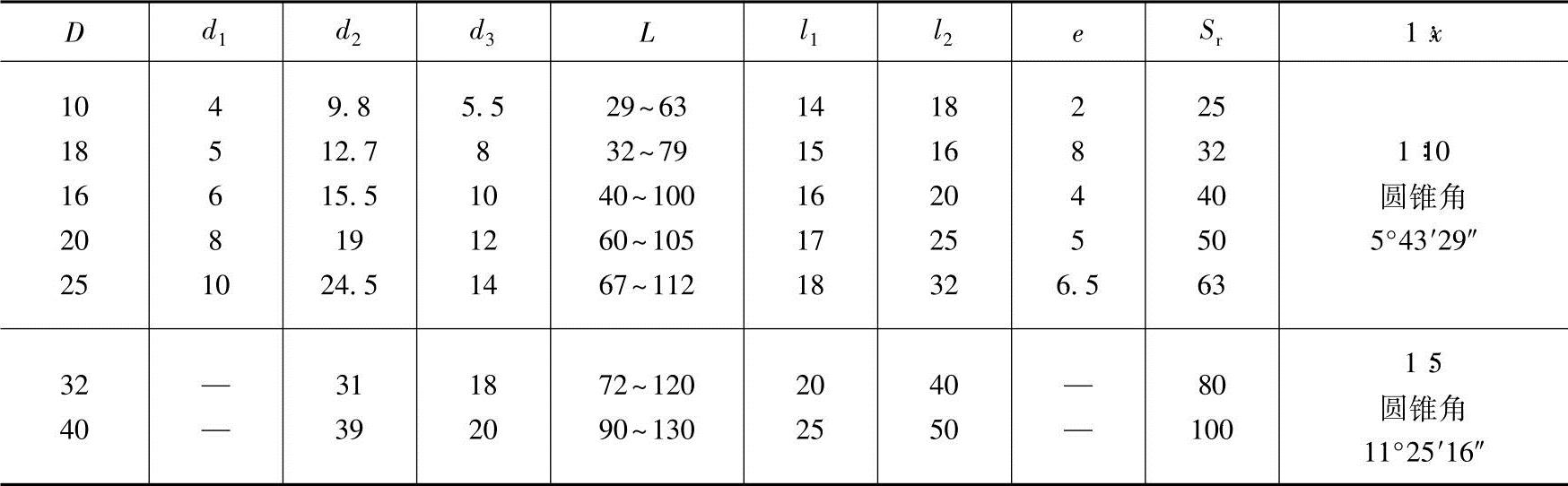

点焊电极工作面的尺寸见表1-5。

表1-5 点焊电极工作面的尺寸 (单位:mm)

点焊时各参数是相互影响的,大多数场合均可选取多种参数的组合。目前常用材料的点焊参数均可在资料中以表格或计算图形式找到,但采用前应根据具体条件做调整试焊。

机器人点焊主要采用球面形和锥台形两种电极。球面形的端部圆弧半径R或锥台形的端面直径d的大小,决定了电极与焊件接触面积的多少,在同等电流时,它决定了电流密度大小和电极压强分布范围。一般应选用比期望获得熔核直径大20%左右的工作面直径所需的端部尺寸,其次由于电极是内水冷却,电极上散失的热量往往高达50%的输入总热量,因此,端部工作面的波动或水冷孔端到电极表面的距离变化均将严重影响散热量的多少,从而引起熔核尺寸的波动。所以,要求锥台形电极工作面直径在工作期间每增大15%左右必须修复。而水冷孔端至表面距离在耗损至仅存3~4mm时即应更换新电极。由于材料表面状态及清理情况每批不尽相同,生产车间网压有波动、设备状况有变化,为保证焊接质量,避免批量次品,往往希望事先取得焊接参数允许波动的区间。所以大批量生产的场合,对每批材料、每台刚大修后的设备须做点焊时允许参数波动区间的试验,其试验步骤如下:

1)确定质量指标,例如,熔核直径或单点拉剪力的上下限。

2)固定其他参数,做某参数(如电流)与质量指标的关系曲线,而后改变固定参数中之一(如通电时间),再做焊接电流与质量的关系曲线,如此获得关系曲线族。

3)再把质量指标中合格部分用作图法形成这两个参数(如电流与时间)允许波动区间的叶状曲线。

依此可同样获得如焊接电流与电极压力等的叶状曲线,在生产中把参数控制在叶状曲线内的工作点上即可。

通常是根据工件的材料和厚度,参考该种材料的焊接条件表选取电极工作面,首先确定电极的端面形状和尺寸,其次初步选定电极压力和焊接时间,然后调节焊接电流,以不同的电流焊接试样,经检查熔核直径符合要求后,再在适当的范围内调节电极压力、焊接时间和电流,进行试样的焊接和检验,直到焊点质量完全符合技术条件所规定的要求为止。

同时,选择规范参数时,要充分考虑试样和工件在分流、铁磁性物质影响,以及装配间隙方面的差异,并适当加以调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。