【工作任务】

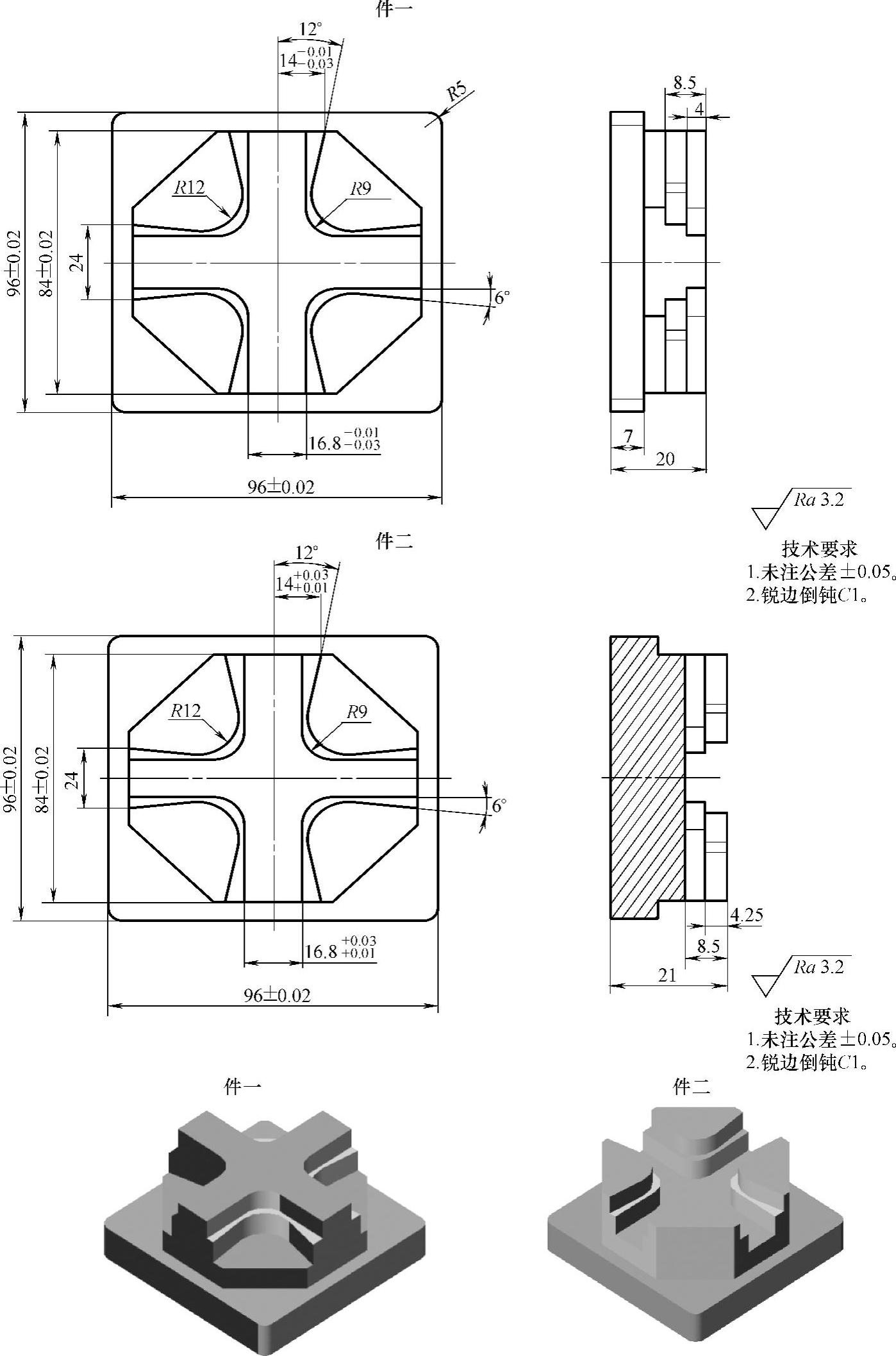

加工图18-1所示的配合件,把握配合零件的松紧是加工本零件的关键。该零件的毛坯尺寸为100mm×100mm×25mm,材料为45钢。

【任务目标】

1.知识目标

·掌握配合件加工工艺编制方法。

·掌握配合件基本要素。

·掌握数控铣削加工零件图样的识读方法及加工工序的安排方法。

·掌握数控铣削加工相关工艺知识及编程指令的正确使用方法。

·掌握铣削配合零件的加工方法。

2.技能目标

·具备快速读图能力。

·能控制配合加工零件的精度,加工达到配合要求。

·操作规范、熟练,能在规定的时间内完成工件加工。

·掌握配合件的综合加工方法。

·掌握CAD/CAM软件的使用方法。

【任务准备】

一、工具、量具、刀具的选择

(1)工具的选择 工件采用机用虎钳装夹,试切法对刀。

(2)量具的选择 轮廓尺寸用游标卡尺,深度尺寸用游标深度卡尺测量,表面质量用表面粗糙度样板测量,另用百分表找正机用虎钳及工件上表面。

(3)刀具的选择 内轮廓铣削刀具半径必须小于内轮廓最小圆弧半径,否则将无法加工出内轮廓圆弧。

二、零件的工艺安排

1)用机用虎钳装夹零件,用百分表找正100mm×100mm的方台,铣平零件上表面后,将零件中心和零件上表面设为G54的原点。

2)加工路线:粗铣96mm×96mm的方台→粗铣内径为84mm的八边凸台→粗铣带角度的台阶→粗铣十字台阶→精铣96mm×96mm的方台→精铣内径为84mm的八边凸台→精铣带角度的台阶→精铣十字台阶。

图18-1 配合件

三、加工阶段划分

1.粗加工阶段

粗加工一般称为区域清除。在此加工阶段中,在公差允许范围内应尽可能多地切除材料。比较典型的区域清除方式是等高切面,即在毛坯上沿着高度方向等距离划分出数个切削层,每次切削一个层面的毛坯余量。粗加工阶段的主要任务是切削掉尽可能多的余量,精度保障不是主要目标,因此,在这个阶段一般采用圆柱立铣刀进行加工,除了切削角度外,选择刀具时所依据的主要参数是刀具直径。在粗加工阶段一般采用行切方式进行切削。

2.精加工阶段

对于复杂的曲面加工,可以把加工阶段进一步划分成半精加工和精加工阶段。通常情况下,只划分成一个精加工阶段。精加工阶段的主要任务是满足加工精度、表面粗糙度要求,而加工余量是非常小的。如果是曲面铣削,一般选取球头铣刀,除了刀具角度外,主要的刀具参数就是球头直径参数。精加工阶段可以采用行切方式,也可以采用环切方式。

3.合理划分数控加工工序

工序主要是指一个或一组工人在一个工作地点或一台机床上,对同一个或几个零件进行加工所连续完成的那部分工艺过程,划分是否为同一个工序的主要依据是工作地点(或机床)是否变动和加工是否连续。本零件的加工工序如下。

1)粗、精铣正面。

2)粗、精铣反面。

4.确定工序的合理性

数控加工工序的划分一般可分为:

1)以一次安装所进行的加工作为一道工序。

2)以一个完整数控程序连续加工的内容为一道工序。(https://www.xing528.com)

3)以工序上的结构内容组合用一把刀具加工为一道工序。

4)以粗、精加工为一道工序。

5.确定各工序工步的次序

确定各工序工步的次序,绘制走刀路线图。

6.合理确定切削用量

切削用量的大小对切削力、切削功率、刀具磨损、加工质量、生产率和加工成本等均有显著的影响。在切削加工中,采用不同的切削用量会得到不同的切削效果,为此必须合理选择切削用量。所谓合理选择切削用量,是指在保证工件加工质量和刀具寿命的前提下,充分发挥机床、刀具的切削性能,使生产率最高、生产成本最低。对于不同的加工方法,需要选用不同的切削用量。切削用量的选择原则是保证零件加工精度和表面粗糙度,充分发挥刀具的切削性能,保证合理的刀具使用寿命,充分发挥机床的性能,最大限度提高生产率,降低成本。

(1)确定合理的数控加工余量 加工余量是指加工过程中,所切去的金属层厚度。加工余量分工序加工余量(相邻两工序的工序尺寸之差)和加工总余量(毛坯尺寸与零件图设计尺寸之差),加工总余量等于各工序加工余量之和影响加工余量的因素。

1)上工序表面粗糙度值和缺陷层。

2)上工序的尺寸误差。

3)上工序的几何误差。

4)本工序的装夹误差。

(2)确定加工余量的方法

1)经验估算法凭借工艺人员的实践经验估计加工余量,所估余量一般偏大,仅用于单件小批生产。

2)查表修正法先从加工余量手册中查得所需数据,然后再结合工厂的实际情况进行适当修正,此方法目前应用最广。

3)分析计算法是根据加工余量的计算公式和一定的试验资料,对影响加工余量的各项因素进行综合分析和计算来确定加工余量的一种方法。适用于贵重材料和军工生产。

(3)确定加工余量时应该注意的问题

1)采用最小加工余量原则。在保证加工精度和加工质量的前提下,余量越小越好,以缩短加工时间、减少材料消耗、降低加工费用。

2)要充分防止因余量不足而造成废品。

3)余量中应包含热处理引起的变形。

4)大零件取大余量。零件越大,切削力、内应力引起的变形越大。因此工序加工余量应取大一些,以便通过本道工序消除变形量。

总加工余量(毛坯余量)和工序余量要分别确定。总加工余量的大小与所选择的毛坯制造精度有关。粗加工工序的加工余量不能用查表法确定,应等于总加工余量减去其他各工序的余量之和。

【任务实施】

1)设计加工路径。

2)分析基点坐标(可以借助AutoCAD软件)。

3)编制加工程序。

【检查零件】

一、零件检测与评分

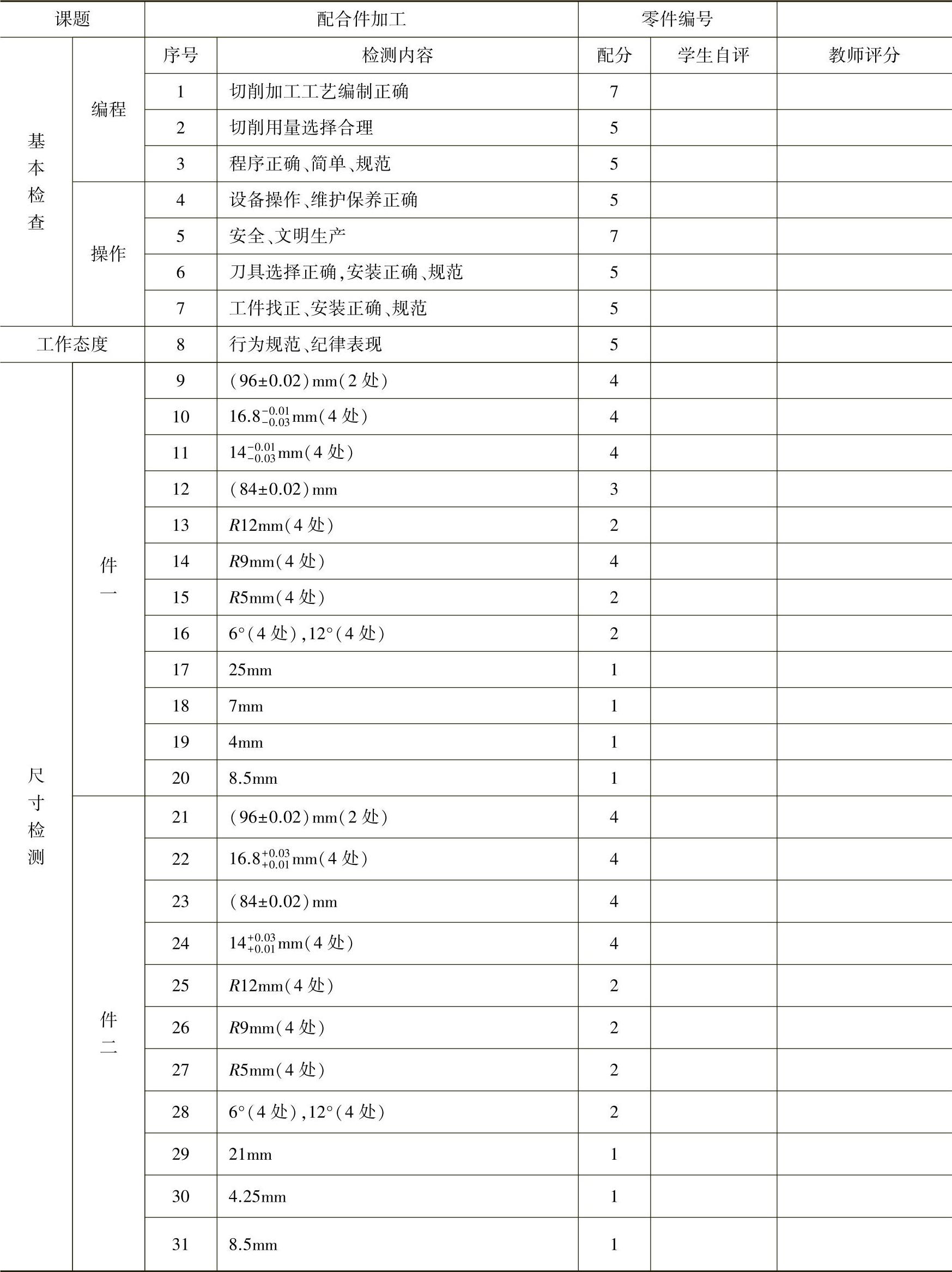

零件加工完毕后,进行尺寸检测,检测结果写入表18-1中。

二、配合件精度保证

实际工作中,试件一般有配合精度要求,选择配合试件加工顺序的方法是:加工量少、测量方便。一般粗加工切削参数选得较高,加工过程中试件可能有微量位移。为了避免有孔和腔槽的工件在加工中出现位置误差,应采用上述加工顺序。配合尺寸确定的原则是:配合面外形尽量靠近下极限偏差,配合面内腔应尽可能靠近上极限偏差,以保证配合精度和相配合工件的尺寸精度。

表18-1 评分表

【任务巩固】

1.配合零件的主要参数是哪些?

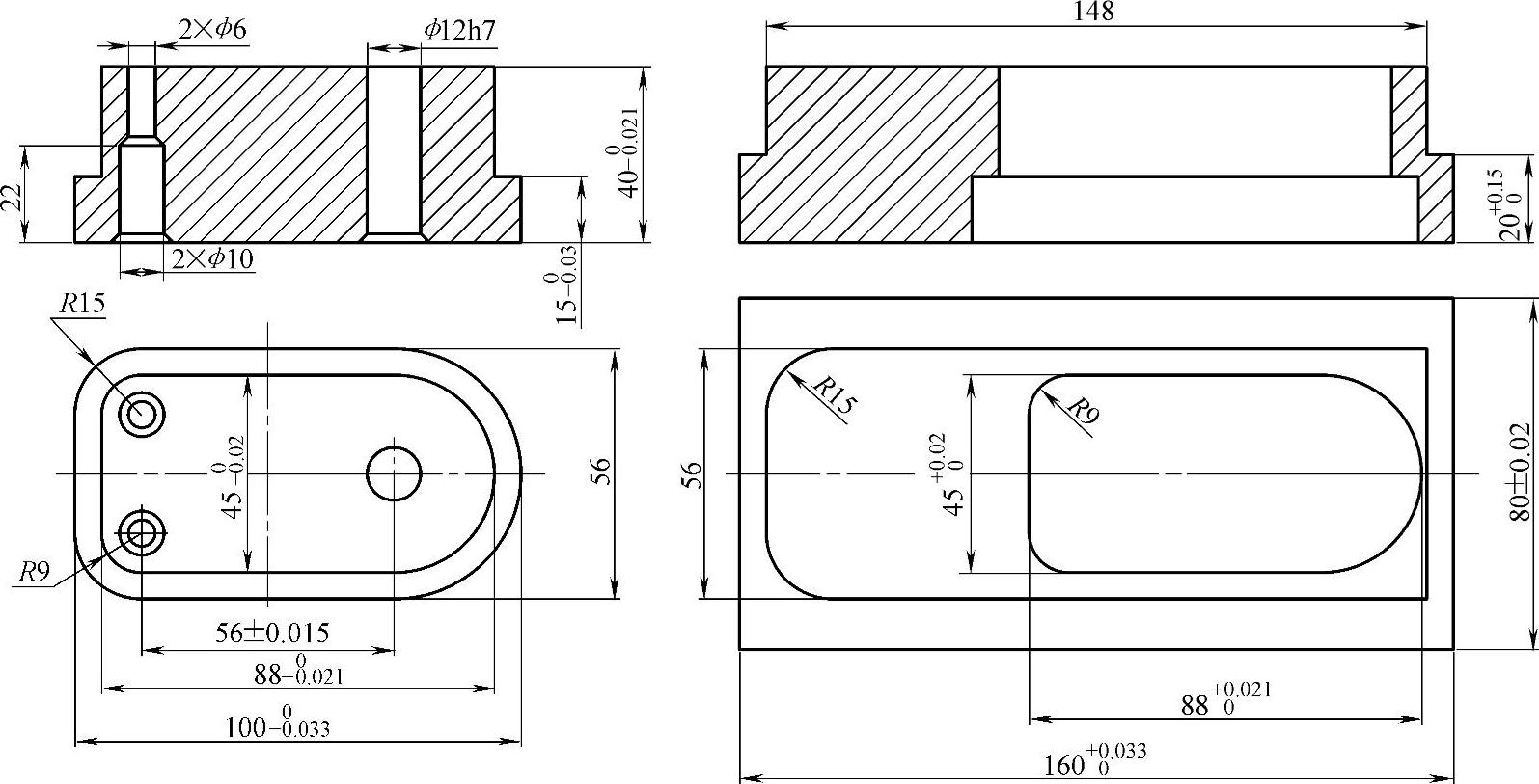

2.加工图18-2所示的零件,根据图样尺寸下料,材料为45钢。

图18-2 任务巩固零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。