【工作任务】

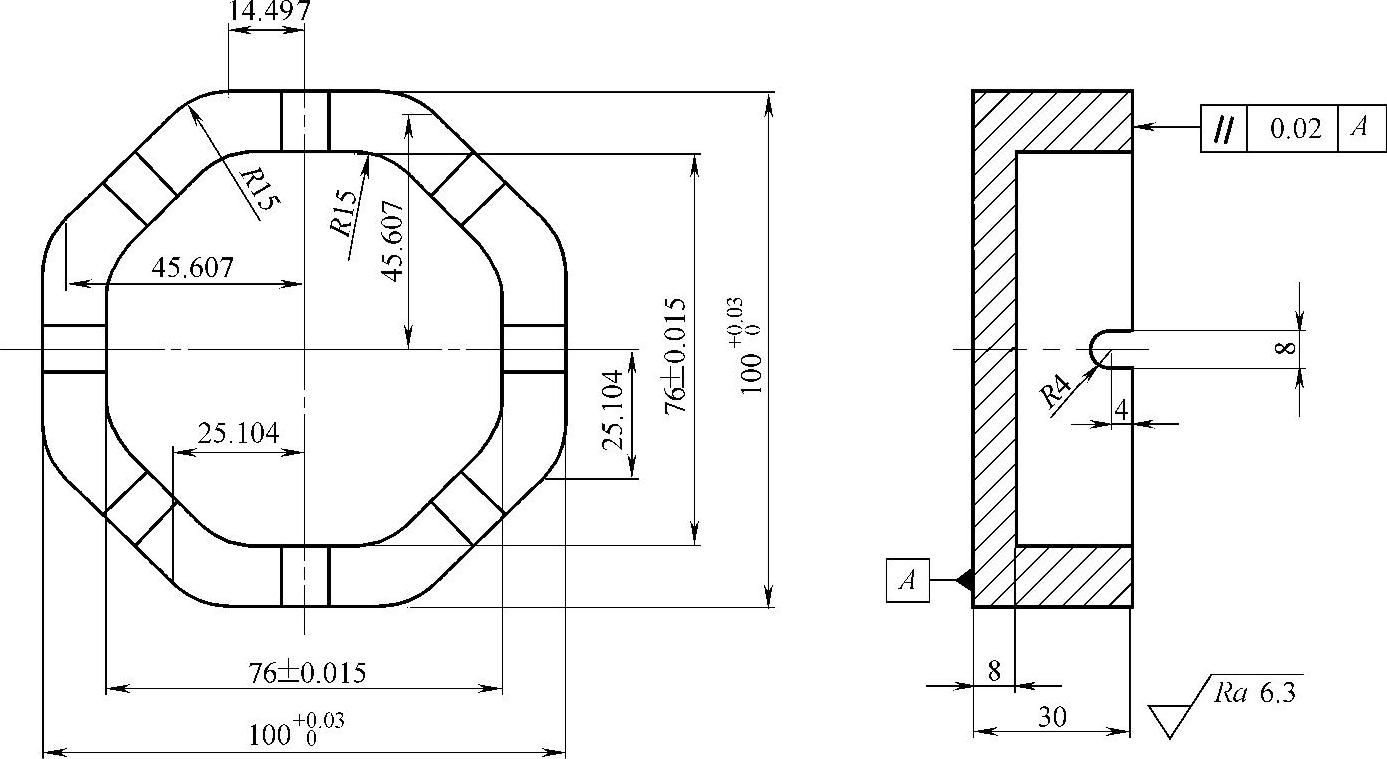

加工图17-1所示的烟灰缸,如何确定Z向的进给是加工本零件的关键。该零件的毛坯尺寸为120mm×120mm×40mm,材料为2Al2。

图17-1 烟灰缸

【任务目标】

1.知识目标

·掌握零件的工艺分析方法。

·掌握计算机绘图方法。

2.技能目标

·掌握零件的加工及编程方法。

·掌握刀具选择、确定加工工艺路线的方法。

【任务准备】

使用CAD\CAM软件:MasterCAM、CAXA2013制造工程师、PRO/E 5.0等。

【任务实施】

一、烟灰缸数控铣削的工艺分析

1.烟灰缸零件图形与结构

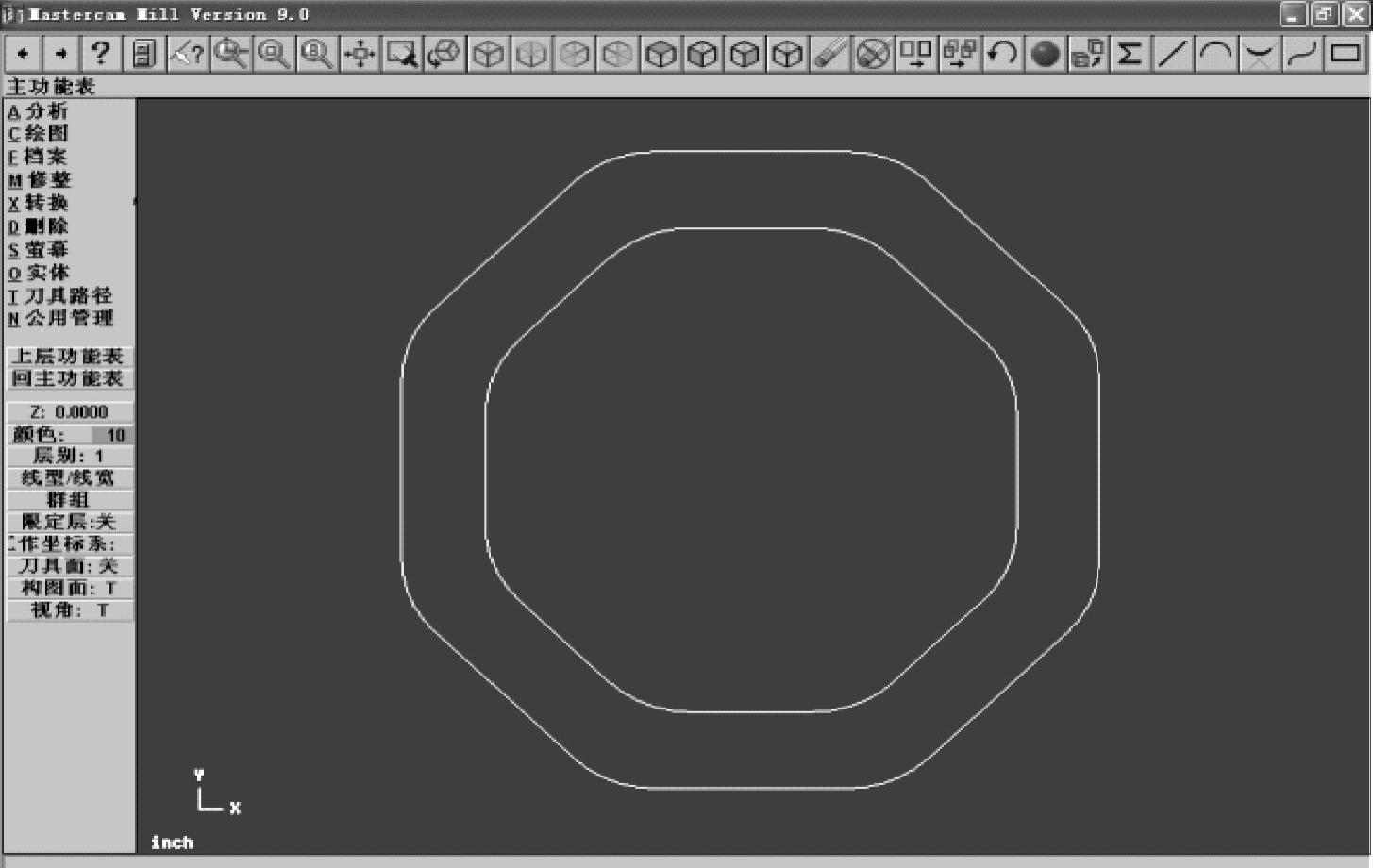

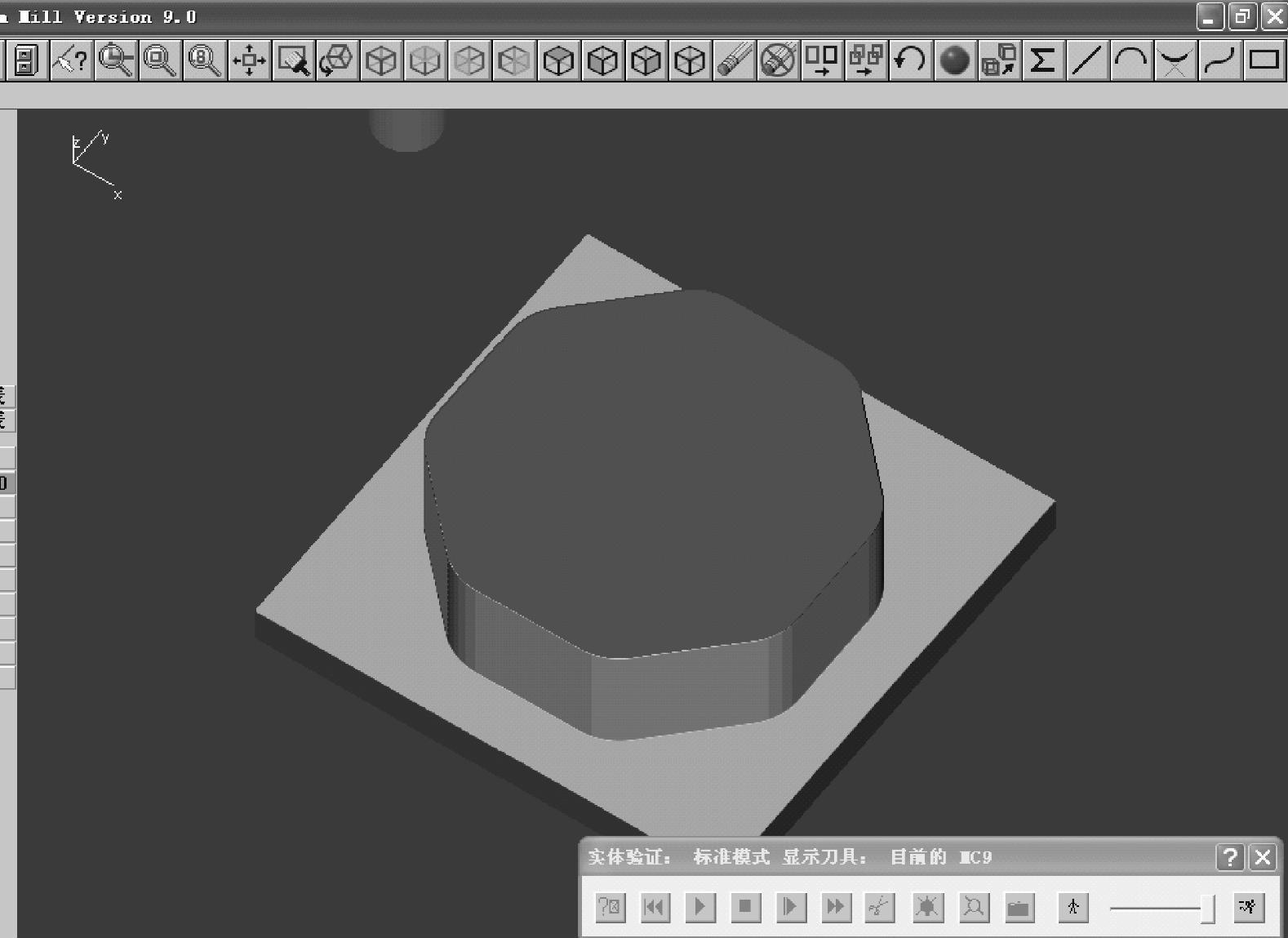

利用MasterCAM模拟加工程序,如图17-2所示。

图17-2 利用MasterCAM模拟加工程序

2.烟灰缸坯料和技术要求

1)烟灰缸的上表面对于底面的平行度公差为0.02mm,装夹和加工时考虑到两者的平行度。

2)烟灰缸的外形尺寸要求满足上极限偏差+0.03mm,下极限偏差为0。

3)烟灰缸的内腔尺寸要求满足上极限偏差+0.015mm、下极限偏差为-0.015mm。

4)烟灰缸的上表面和底面的表面粗糙度值为3.2μm。

5)加工后去毛刺。

利用“工作设定”画面,输入参数设定毛坯,如图17-3所示。

3.烟灰缸数控铣削工艺分析

1)夹120mm×120mm外侧,伸出钳口35mm。

2)加工外形和内腔。

3)用球头铣刀加工槽。

4)反面装夹(力度适中),铣平面,保证零件总厚度。

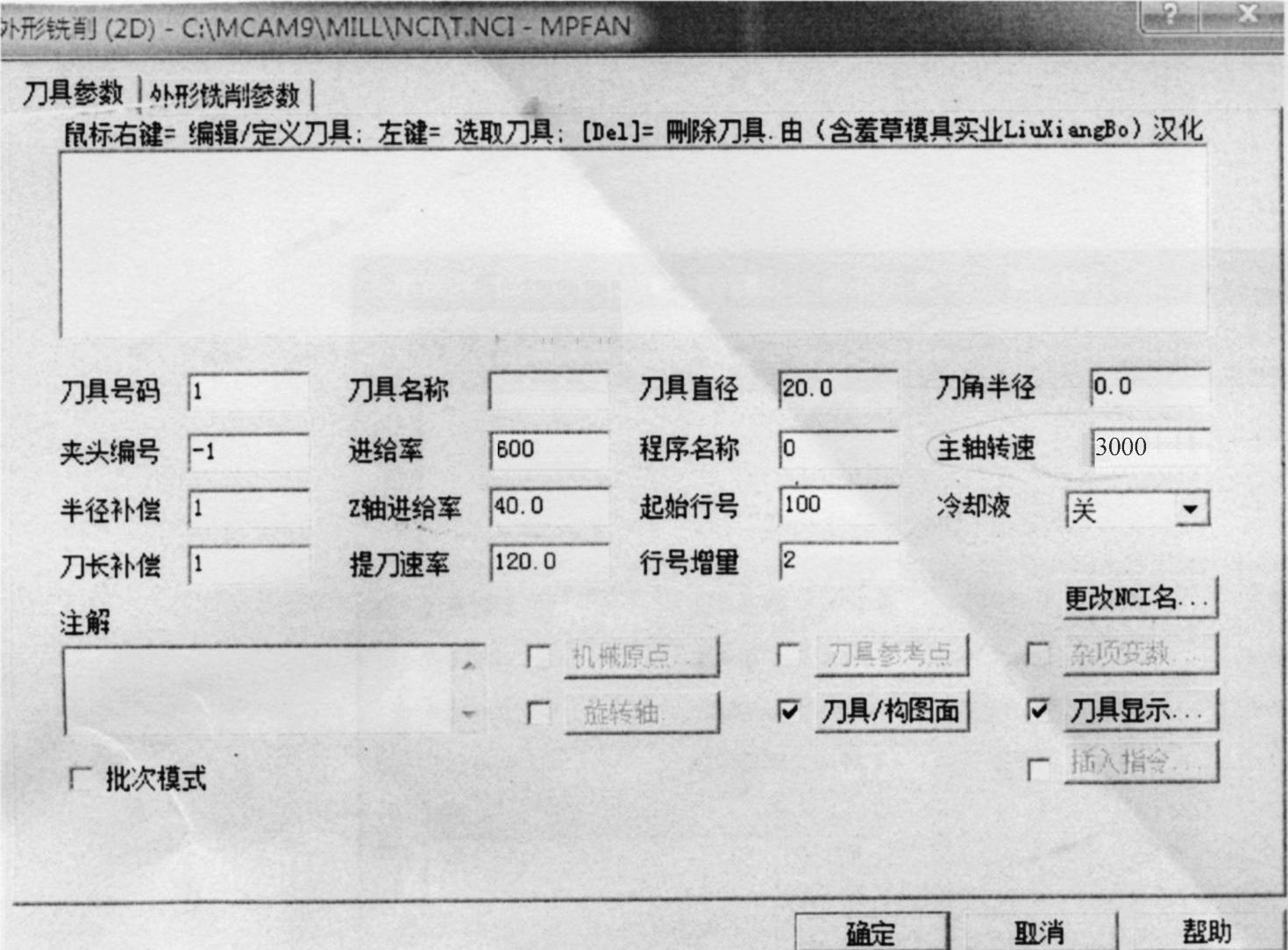

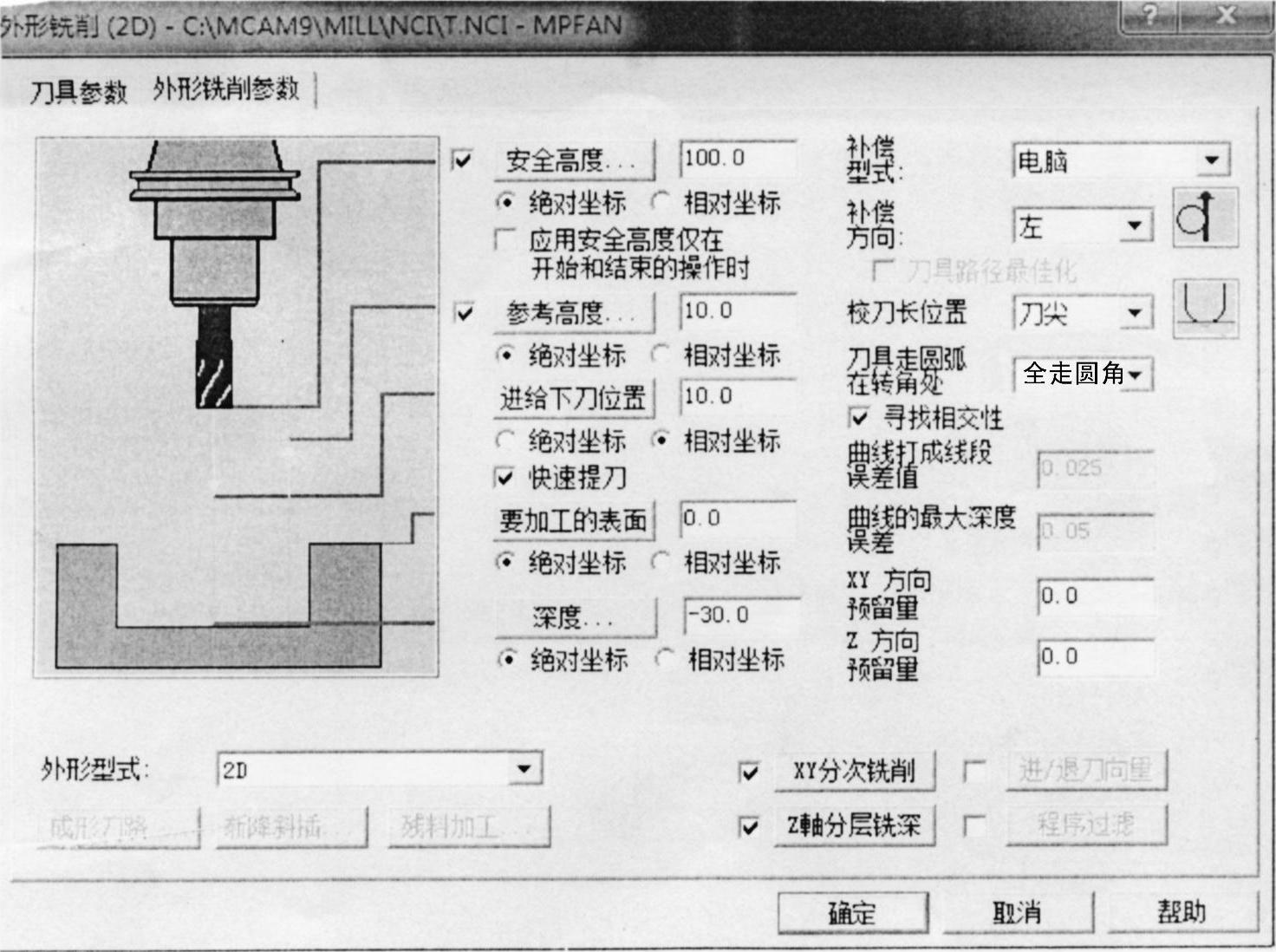

4.外形铣削的参数设定

设定外形铣削参数,如图17-4、图17-5所示,铣削结果如图17-6所示。

图17-3 利用“工作设定”画面,输入参数设定毛坯

图17-4 设定外形铣削参数(一)

(https://www.xing528.com)

(https://www.xing528.com)

图17-5 设定外形铣削参数(二)

图17-6 铣削烟灰缸外形图

5.型腔加工工艺分析

相对其他工序而言,加工型腔比较难。考虑到刀具的直径和毛坯的尺寸,不能发生干涉,另外要多采用刀补。

在数控铣床上进行轮廓的铣削加工时,由于刀具半径的存在,刀具中心轨迹和工件轮廓不重合。如果数控系统不具备刀具半径自动补偿功能,则只能按刀心轨迹进行编程,即在编程时给出刀具的中心轨迹,其计算相当复杂,尤其当刀具磨损、重磨或换新刀而使刀具直径变化时,必须重新计算刀心轨迹,修改程序,这样既繁琐,又不易保证加工精度。当数控系统具备刀具半径补偿功能时,数控编程只需按工件轮廓进行,数控系统会自动计算刀心轨迹,使刀具偏离工件轮廓一个半径值,即进行刀具半径补偿。

刀具半径补偿功能的应用:①刀具因磨损、重磨、换新刀而引起刀具直径改变后,不必修改程序,只需在刀具参数设置中输入变化后刀具直径;②用同一程序、同一尺寸的刀具,利用刀具半径补偿,可进行粗、精加工。

当加工曲线轮廓时,对于有刀具半径补偿功能的数控系统,可不必求出刀具中心的运动轨迹,只需按被加工工件轮廓曲线编程,同时在程序中给出刀具半径的补偿指令,就可加工出零件的轮廓曲线,使编程工作简化。

加工时采用顺铣,采用G41指令。G41为刀具半径左补偿,是指沿着刀具运动方向向前看(假设工件不动),刀具位于零件左侧的刀具半径补偿。

6.各型腔加工刀具的选用

可采用ϕ20mm立铣刀,ϕ16mm立铣刀,ϕ8mm键槽铣刀,ϕ8mm球头铣刀。

7.各型腔加工的参数设定与优化

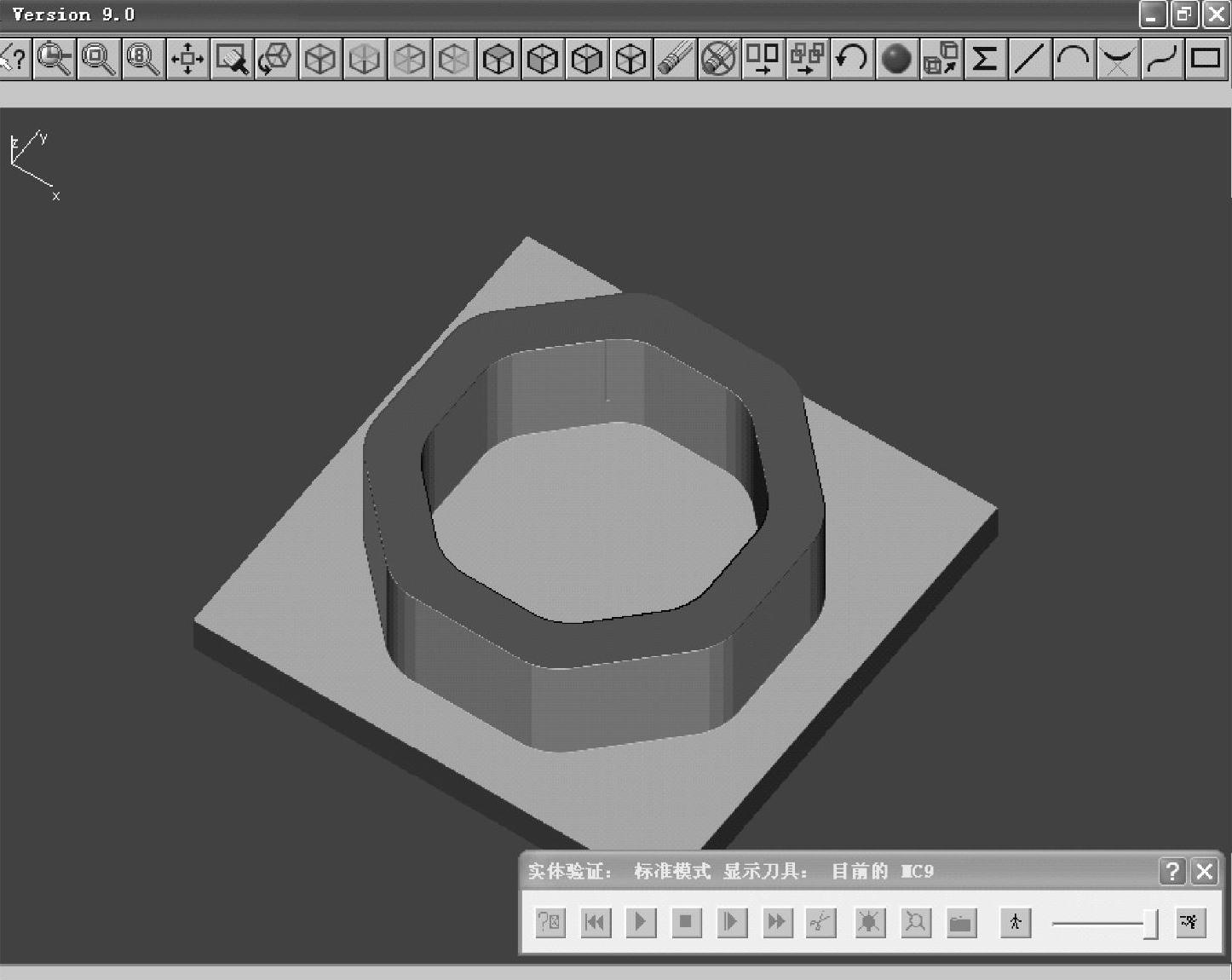

挖槽加工参数设定如图17-7所示,挖槽后的效果如图17-8所示。

图17-7 挖槽加工参数设定

图17-8 挖槽后的效果图

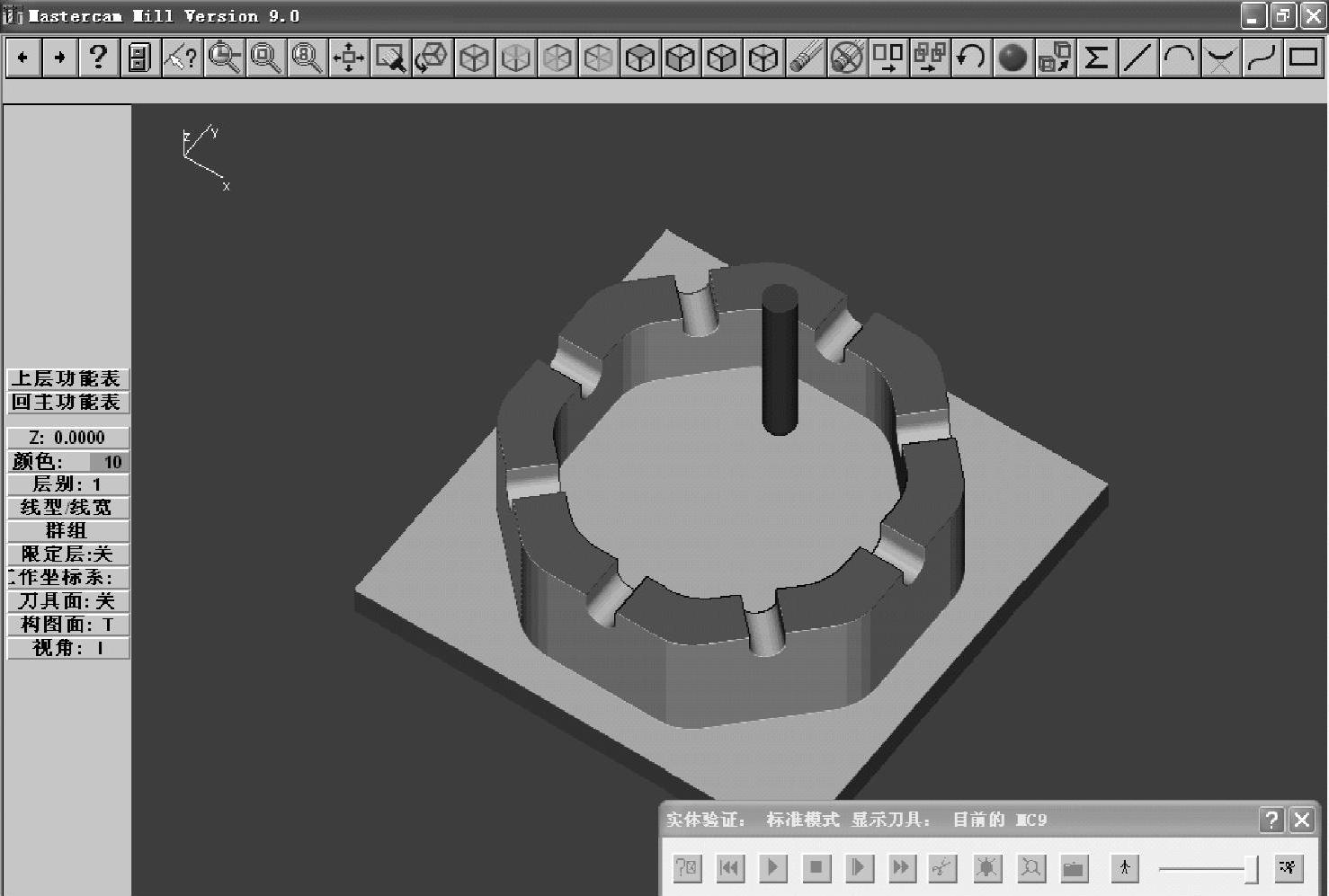

另外,采用外形加工把烟灰缸槽模拟出来,如图17-9所示。

图17-9 烟灰缸槽的加工图

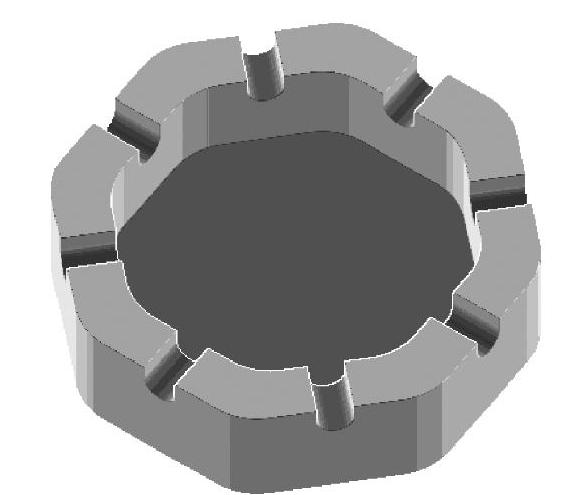

反面装夹已加工的八边形,力度适中,防止变形,铣掉余量。最终效果如图17-10所示。

图17-10 烟灰缸最终加工效果

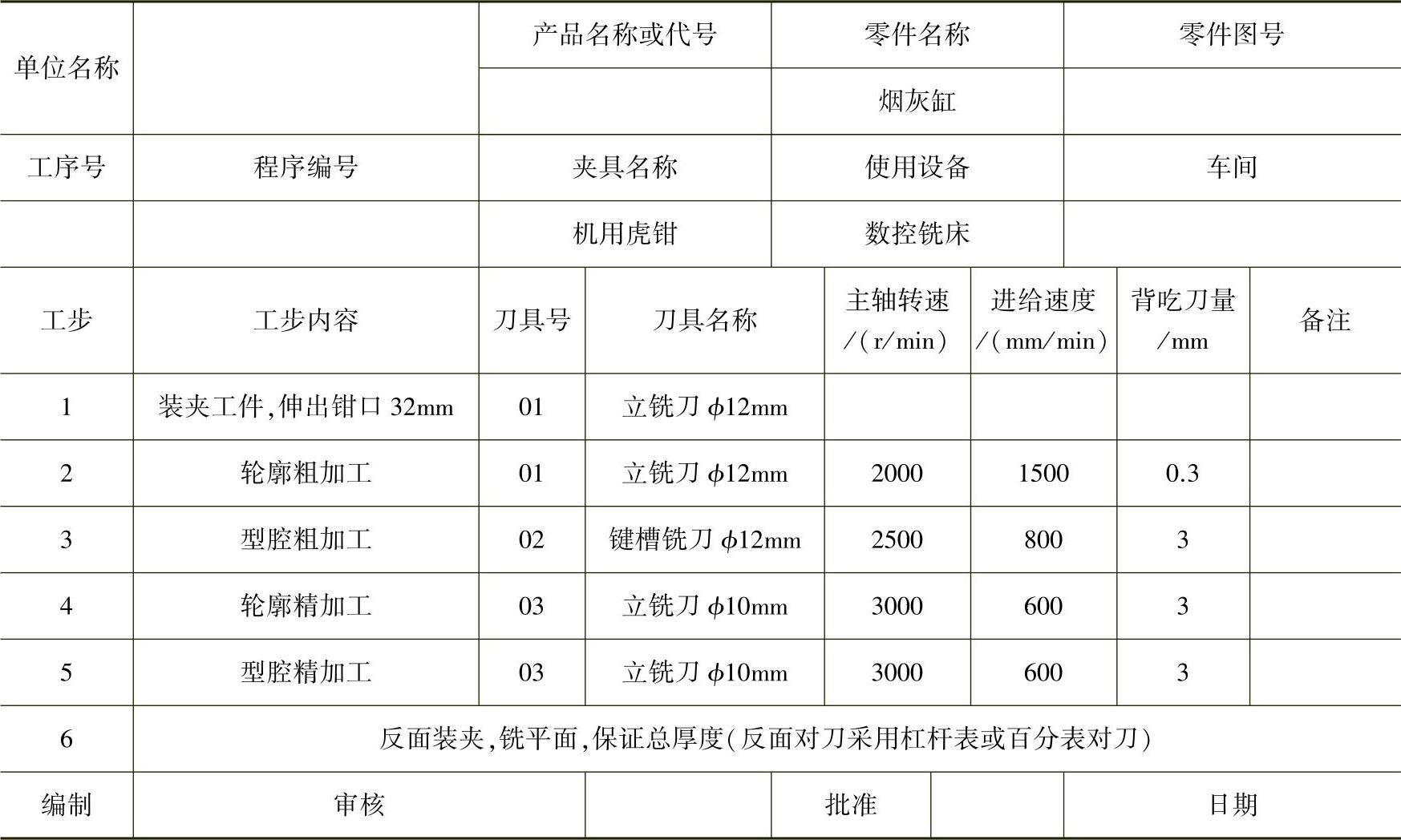

二、加工工艺卡(表17-1)

表17-1 加工工艺卡

三、编制加工程序

软件出程序(略)

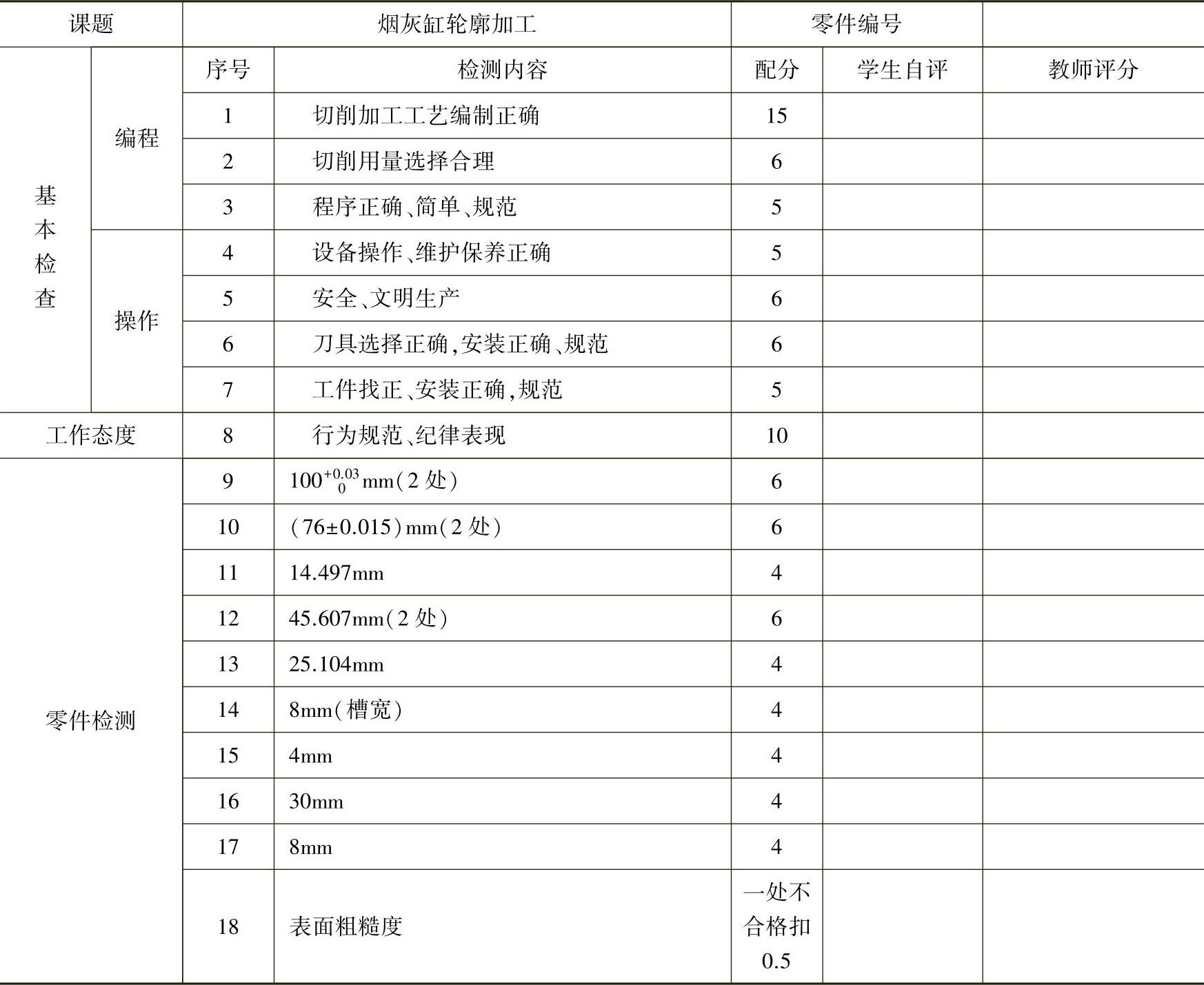

【检查零件】

零件加工完毕后,进行尺寸检测,检测结果写入表17-2中。

表17-2 评分表

【任务巩固】

1.采用立铣刀加工外轮廓时,如何进行刀具补偿?

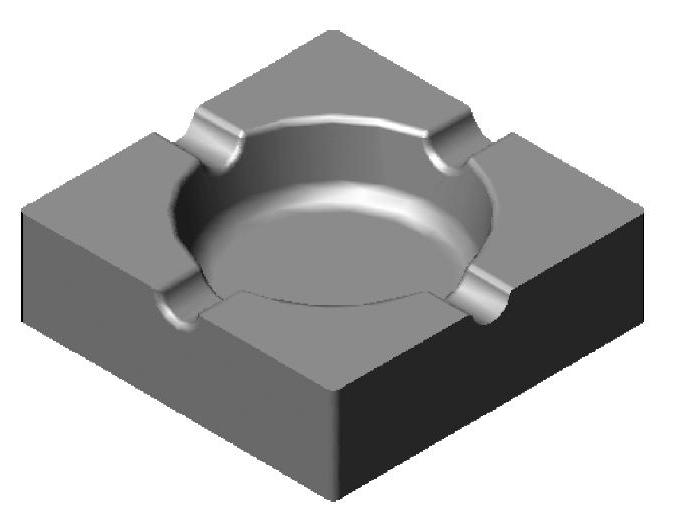

2.加工图17-11所示的烟灰缸,零件尺寸自行给定,但要符合实际比例,材料为45钢。

图17-11 烟灰缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。