【工作任务】

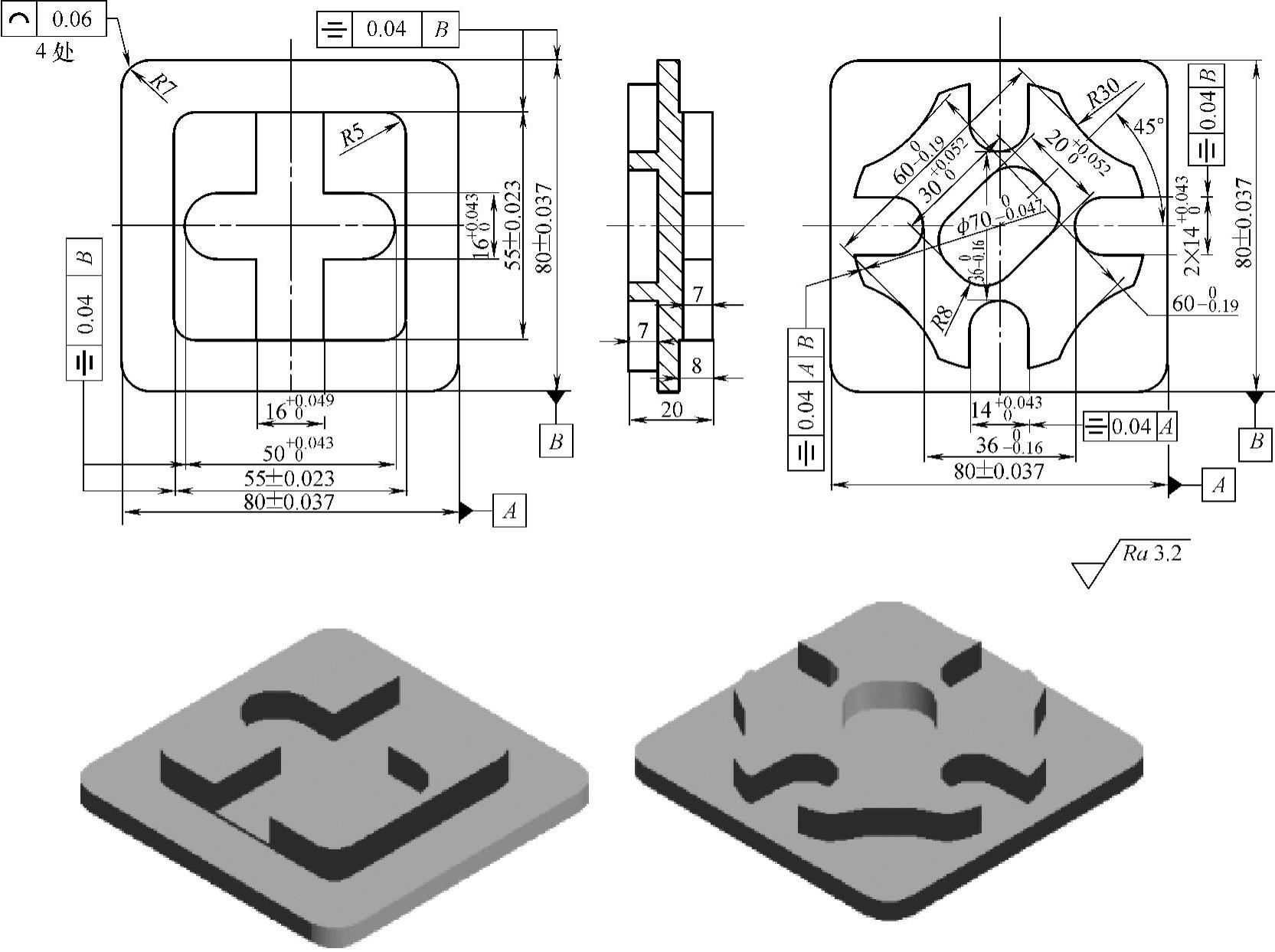

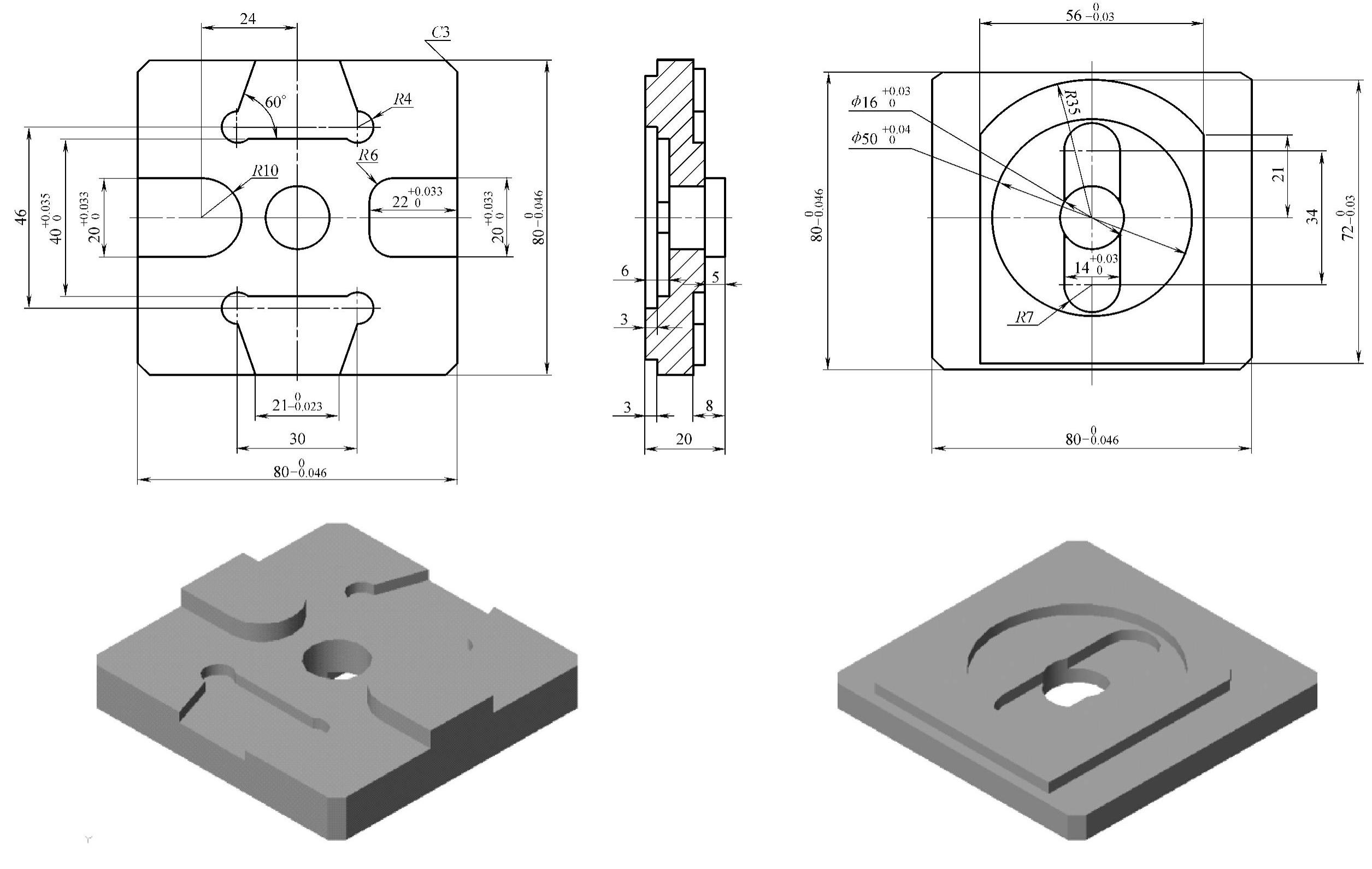

图15-1所示的复合零件的轮廓是封闭的,如何确定Z向的进给是加工该零件的关键。该零件的毛坯尺寸为84mm×84mm×25mm,材料为45钢。

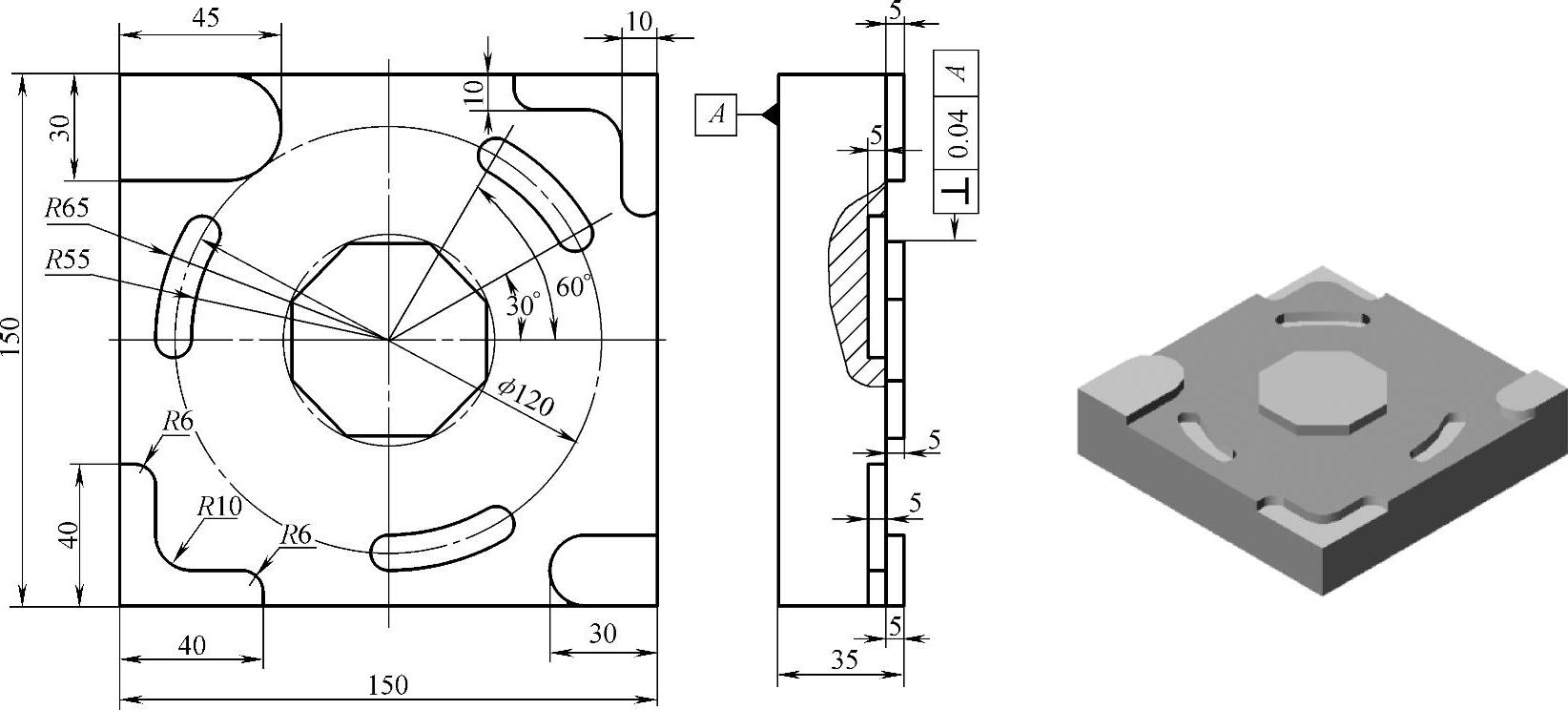

图15-1 复合零件

【任务目标】

1.知识目标

·掌握零件的工艺分析方法。

·掌握旋转指令的应用。

2.技能目标

·掌握零件的加工及编程方法。

·掌握工艺卡片的填写方法。

【任务准备】

1.镜像功能G24、G25

格式:G24 X_Y_Z_A_;

M98 P_;

G25 X_Y_Z_A_;

格式说明:

G24:建立镜像。

G25:取消镜像。

X、Y、Z、A:镜像位置。

当工件相对于某一轴具有对称形状时,可以利用镜像功能和子程序,只对工件的一部分进行编程,即可加工出工件的对称部分,这就是镜像功能。

当某一轴的镜像有效时,该轴执行与编程方向相反的运动。

G24、G25为模态指令,可相互注销,G25为默认值。

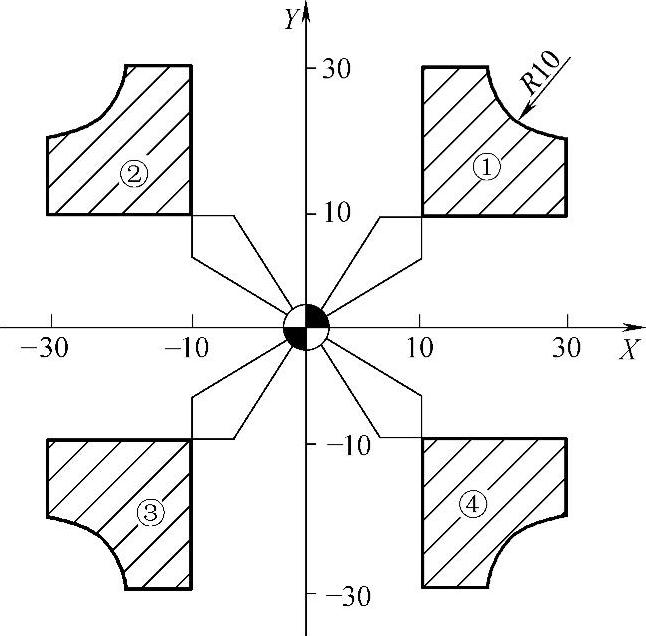

【例15-1】 使用镜像功能编制图15-2所示轮廓的加工程序。设刀具起点距工件上表面100mm,轮廓高度3mm。

图15-2 镜像功能

O3331 主程序

G92 X0 Y0 Z100

G91 G17 M03 S600

M98 P100 加工①

G24 X0 Y轴镜像,镜像位置为X=0

M98 P100 加工②

G24 Y0 X、Y轴镜像,镜像位置为(0,0)

M98 P100加工③

G25 X0 X轴镜像继续有效,取消Y轴镜像

M98 P100加工④

G25 X0 Y0取消镜像

M30

O100子程序(①的加工程序)

N100 G41 G00 X10 Y4 D01

N120 G43 Z10 H01

N130 G01 G90 Z-3 F300

N140 G91 Y26

N150 X10

N160 G03 X10 Y-10 I10 J0

N170 G01 Y-10

N180 X-25

N185 G00 Z10

N190 G90 G49 G00 Z100

N200 G40 X0 Y0

N210 M99

2.缩放功能G50、G51

格式:G51 X_Y_Z_P_;

M98 P_;

G50;

格式说明:

G51:建立缩放。

G50:取消缩放。

X、Y、Z:缩放中心的坐标值。

P:缩放倍数。

G51既可指定平面缩放,也可指定空间缩放。在G51后,运动指令的坐标值以(X,Y,Z)为缩放中心,按P规定的缩放比例进行计算。在有刀具补偿的情况下,先进行缩放,然后再进行刀具半径补偿、刀具长度补偿。

G51、G50为模态指令,可相互注销,G50为默认值。

3.旋转变换G68、G69

格式:G17 G68 X_Y_P_;(https://www.xing528.com)

G18 G68 X_Z_P_;

G19 G68 Y_Z_P_;

M98 P_;

G69;

格式说明:

G68:建立旋转。

G69:取消旋转。

X、Y、Z:旋转中心的坐标值。

P:旋转角度,单位是(°),0°≤P≤360°。

在有刀具补偿的情况下,先旋转、后刀补(刀具半径补偿、长度补偿);在有缩放功能的情况下,先缩放、后旋转。

G68、G69为模态指令,可相互注销,G69为默认值。

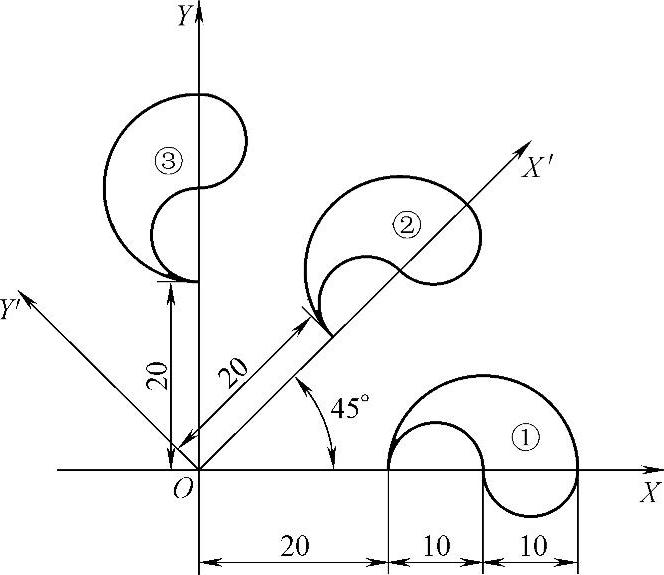

【例15-2】 使用旋转功能编制如图15-3所示轮廓的加工程序。设刀具起点距工件上表面50mm,轮廓高度5mm。

图15-3 旋转功能

O3333 主程序

N10 G92 X0 Y0 Z50

N15 G90 G17 M03 S600

N20 G43 Z-5 H02

N25 M98 P200 加工①

N30 G68 X0 Y0 P45 旋转45°

N40 M98 P200 加工②

N60 G68 X0 Y0 P90 旋转90°

N70 M98 P200 加工③

N20 G49 Z50

N80 G69 M05 M30 取消旋转

O200 子程序

G41 G01 X20 Y-5 D02 F300

N105 Y0

N110 G02 X40 I10

N120 X30 I-5

N130 G03 X20 I-5

N140 G00 Y-6

N145 G40 X0 Y0

N150 M99

【任务实施】

1.设计加工路线

(1)第一面的工艺安排

1)用机用虎钳装夹零件,用百分表找正零件,铣平零件上表面后,将零件上表面的中心设为G54的原点。

2)加工路线:粗铣80mm×80mm×17mm方台→粗铣55mm×55mm外轮廓→粗铣十字槽→精铣80mm×80mm×17mm方台→精铣55mm×55mm外轮廓→精铣十字槽。

(2)第二面的工艺安排

1)用机用虎钳装夹55mm×55mm的台阶,用百分表找正工艺台阶,粗铣零件表面,测量零件的厚度,根据零件长度,精铣零件上表面后,将零件上表面的中心设为G54的原点。

2)加工路线:粗铣80mm×80mm×5mm方台→粗铣ϕ70mm外轮廓→粗铣矩形槽→精铣80mm×80mm×5mm方台→精铣ϕ70mm外轮廓→粗铣矩形槽。

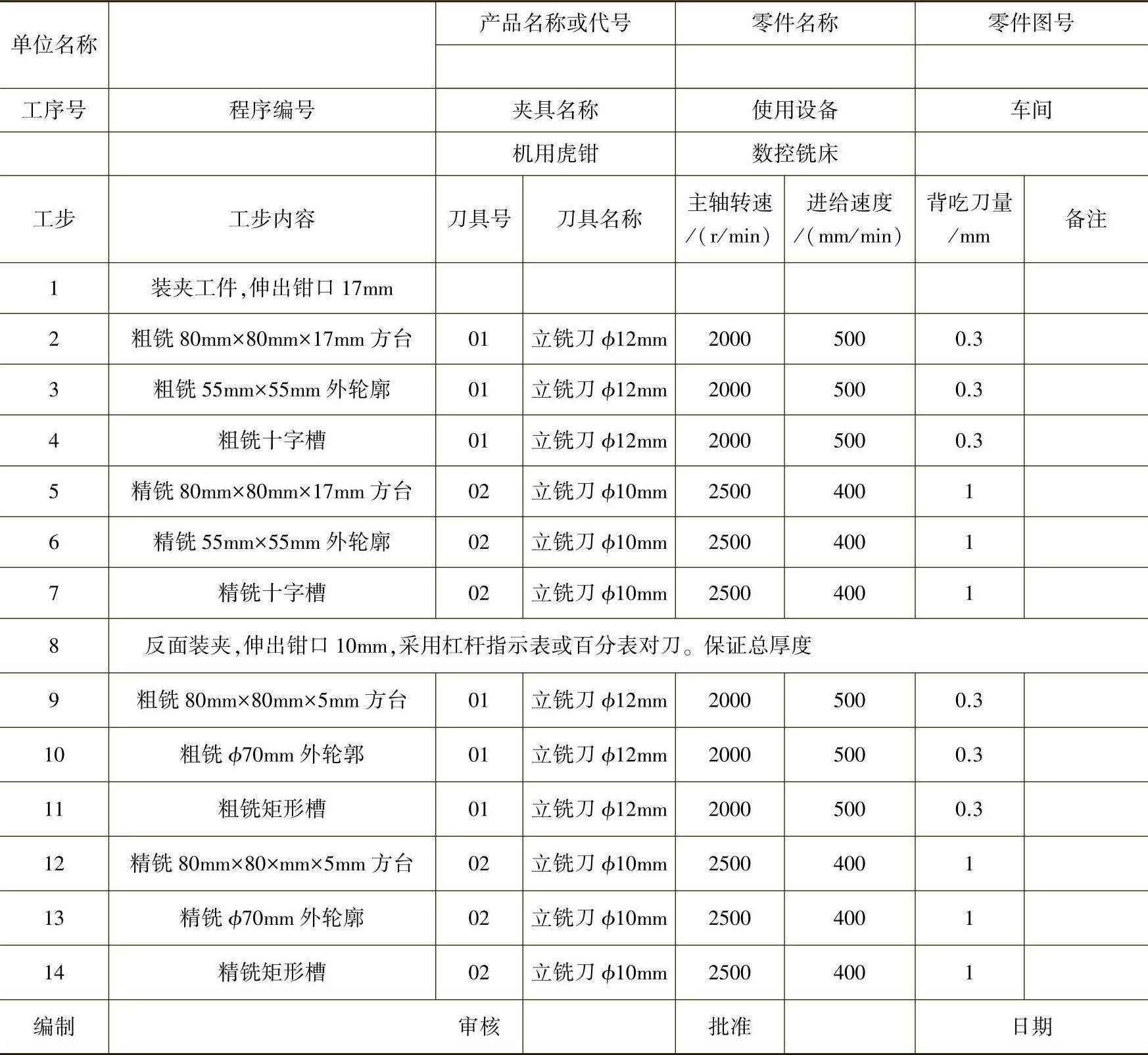

2.加工工艺卡(表15-1)

表15-1 加工工艺卡

(续)

3.编制加工程序(略)

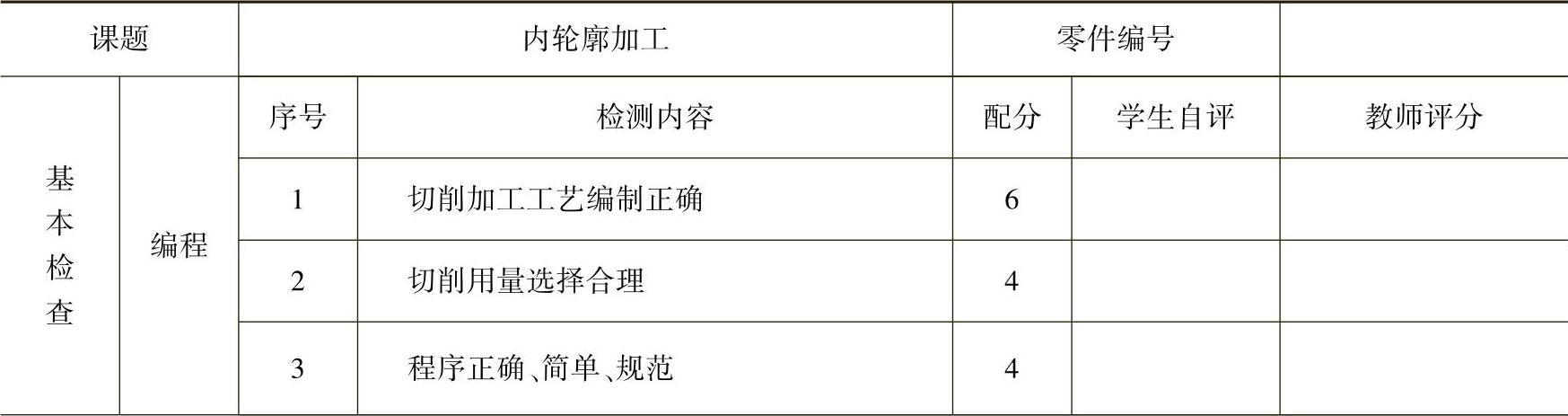

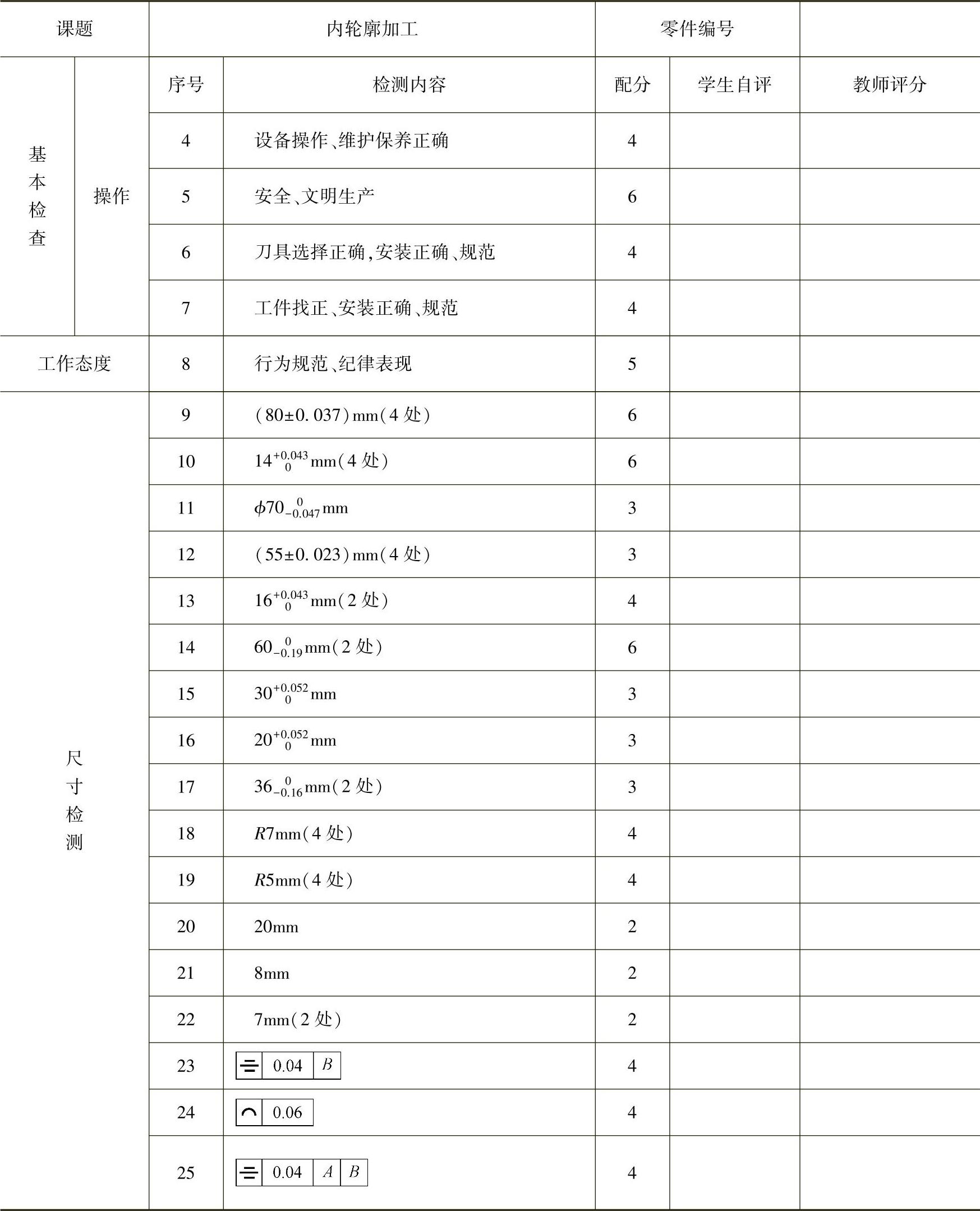

【检查零件】

零件加工完毕后,进行尺寸检测,检测结果写入表15-2中。

表15-2 评分表

(续)

【任务巩固】

1.采用立铣刀加工外轮廓时,如何进行刀具补偿?

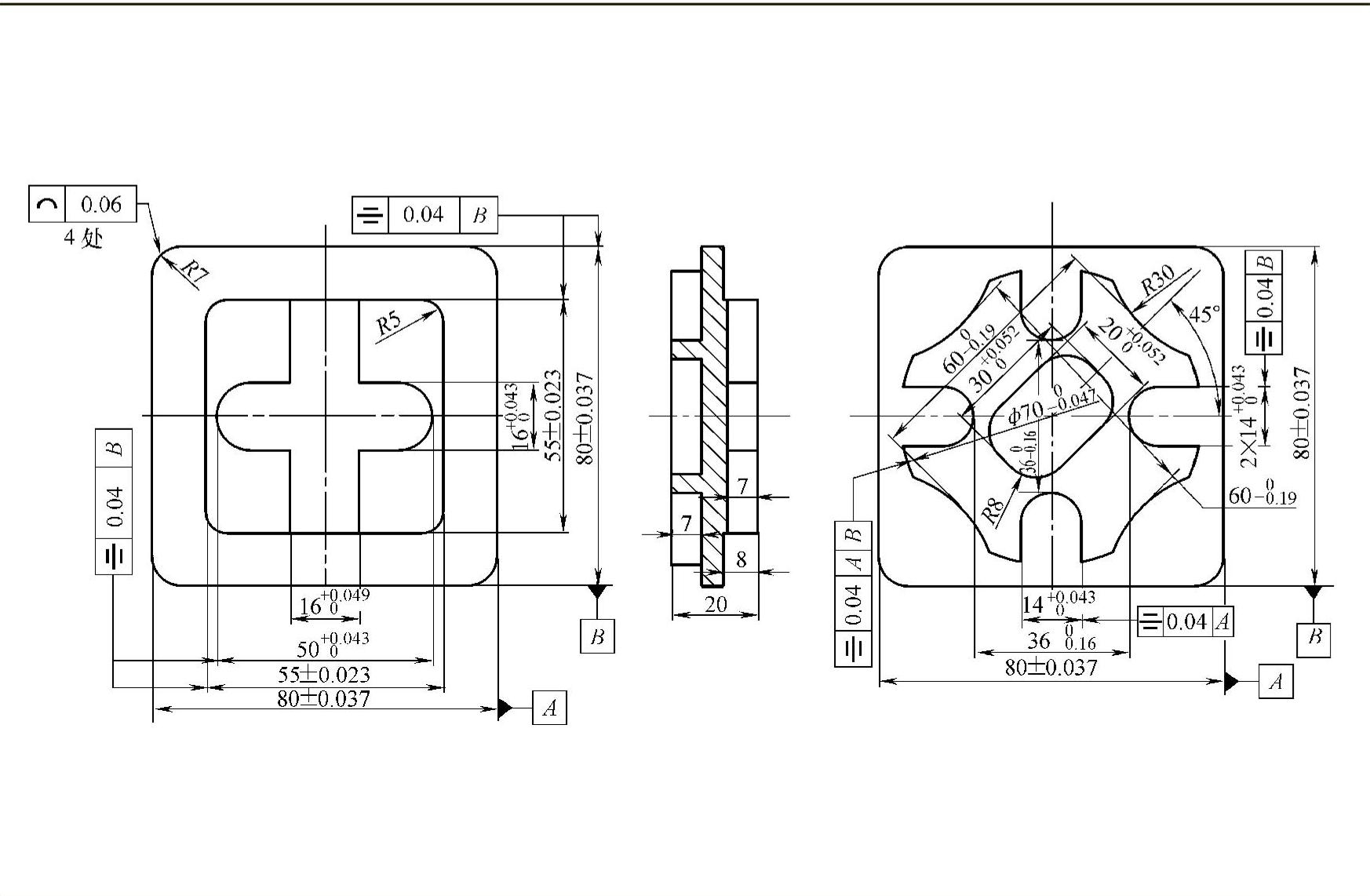

2.加工图15-4所示的零件,毛坯尺寸为85mm×85mm×30mm,材料为45钢。

图15-4 任务巩固零件(一)

3.加工图15-5所示的零件,毛坯尺寸为160mm×160mm×50mm,材料为45钢。

图15-5 任务巩固零件(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。