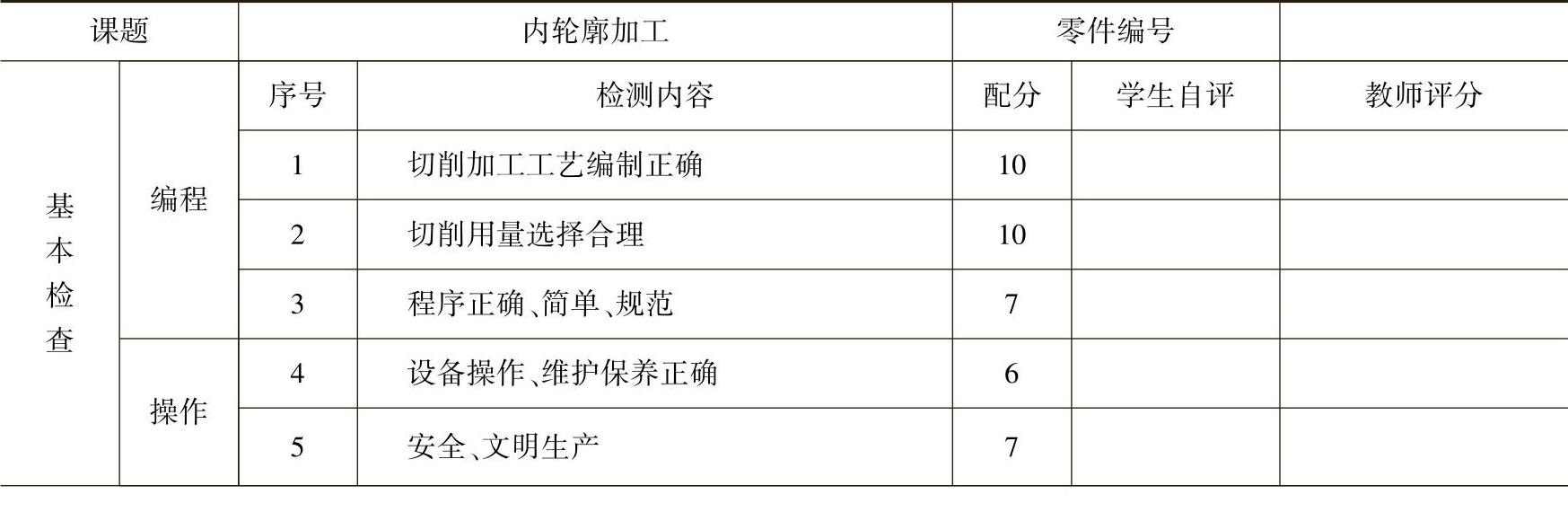

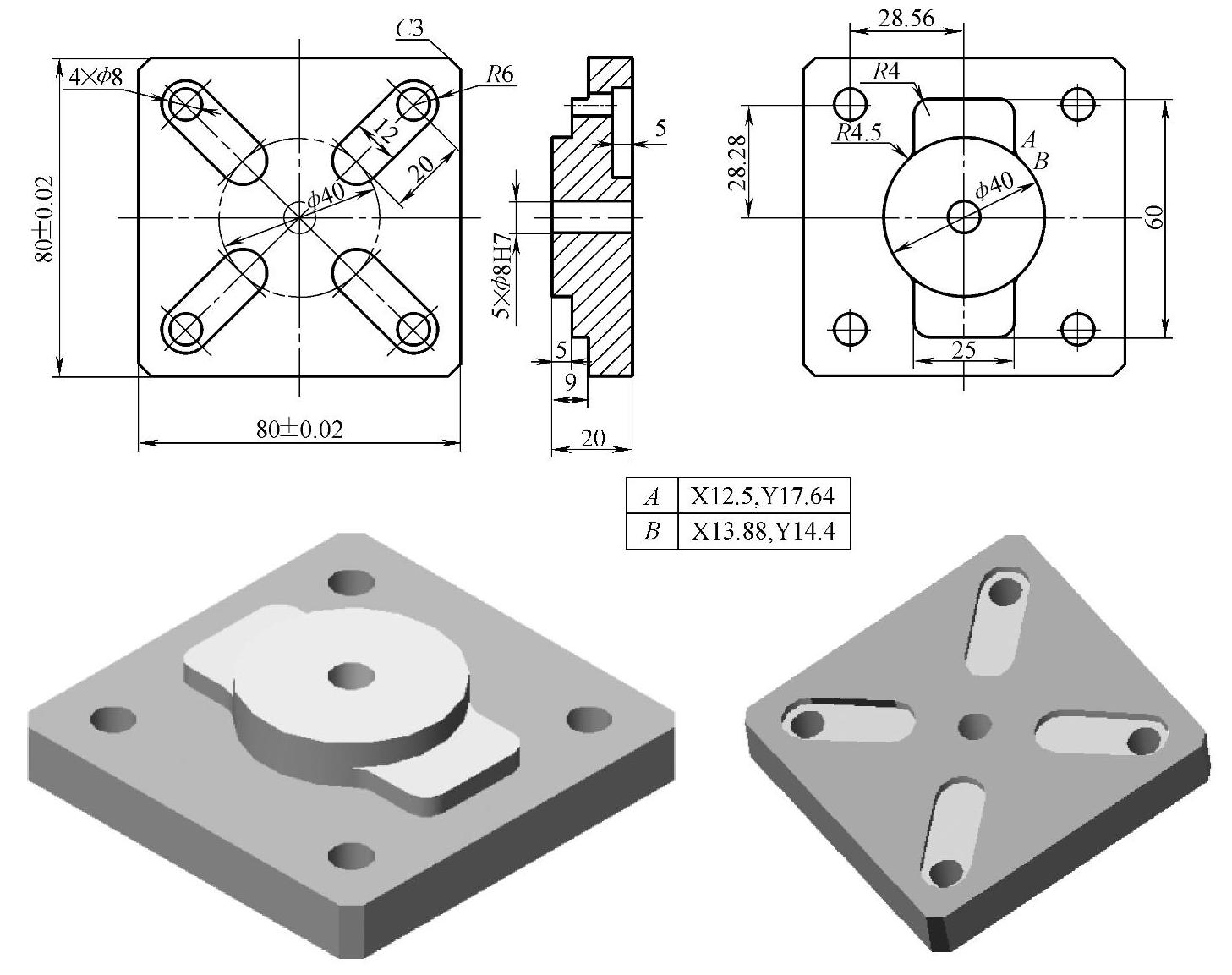

【工作任务】

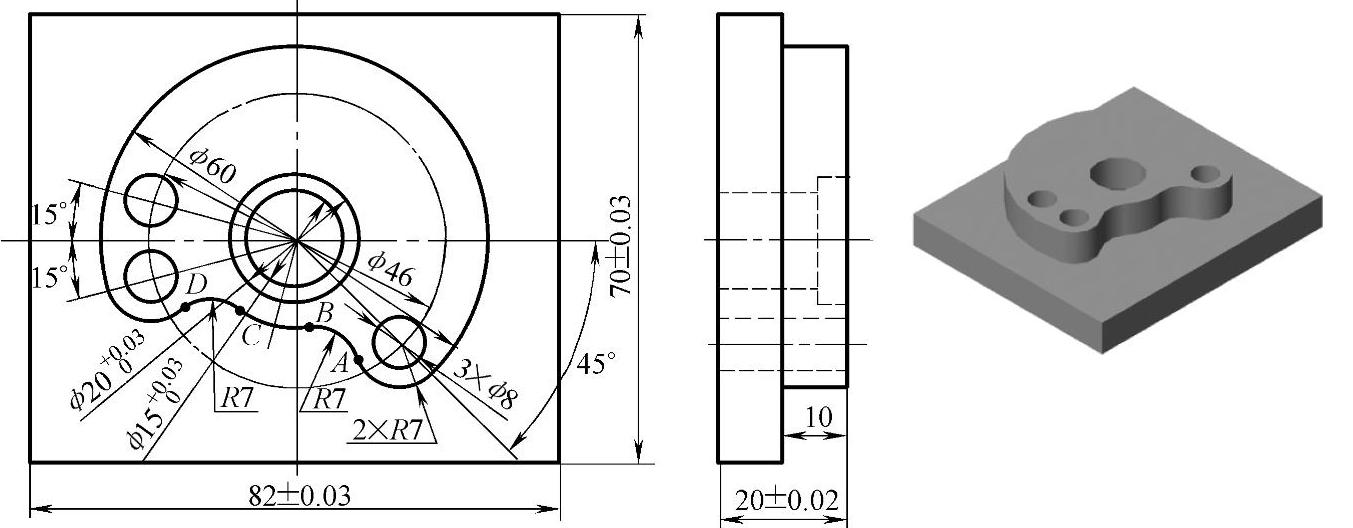

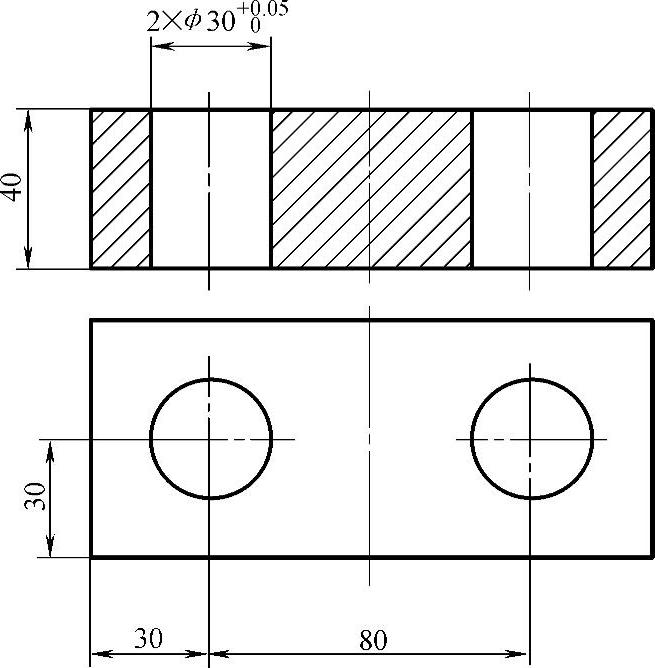

图14-1所示零件的轮廓是封闭的,如何确定Z向进给是加工本零件的关键。该零件的毛坯尺寸为85mm×85mm×25mm,材料为45钢。

图14-1 孔加工

【任务目标】

1.知识目标

·掌握孔加工固定循环的进给路线。

·理解G81、G80指令。

·掌握G83、G73指令的应用与区别。

·项目零件的工艺分析与程序编制。

2.技能目标

·掌握钻、扩孔加工程序的编制方法。

·掌握钻、扩孔零件的加工方法。

【任务准备】

一、确定加工路线

在数控铣床与加工中心上进行孔加工时,通常采用系统配备的固定循环功能进行编程。固定循环主要是指加工孔的固定循环和铣削型腔的固定循环。在前面学习的加工指令中,一般每一个G指令都对应机床的一个动作,它需要用一个程序段来实现。为了进一步提高编程效率,系统对一些典型加工中的几个固定、连续的动作规定了一个G指令来指定,并用固定循环指令来选择。

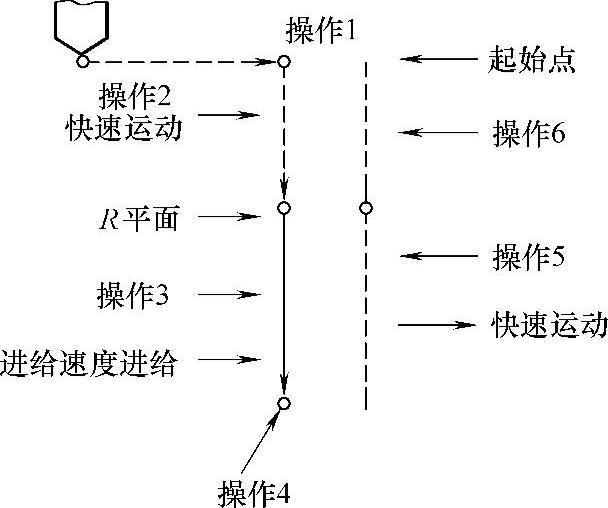

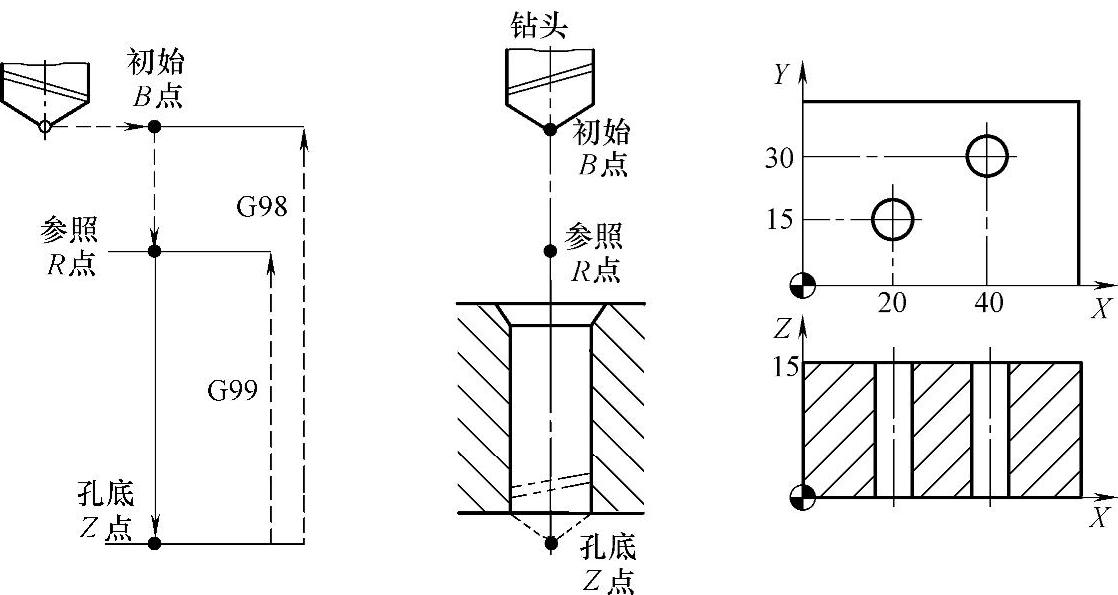

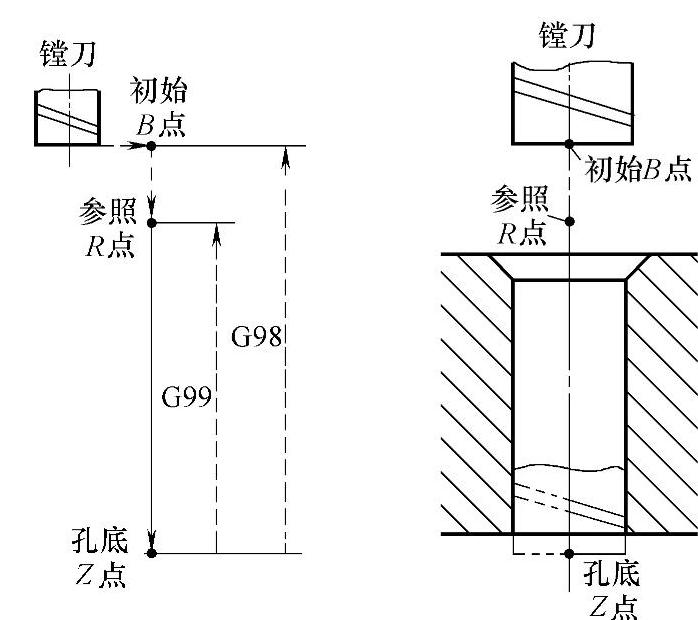

FANUC 0i-MC系统常用的固定循环指令能完成的工作有镗孔、钻孔和攻螺纹等。这些循环通常包括下列六个基本动作,如图14-2所示。

1)在XY平面定位。

2)快速移动到R平面。

3)孔加工。

4)孔底动作。

5)返回到R平面。

6)返回到起始点。

图14-2中的实线表示切削进给,虚线表示快速运动。R平面为在孔口时快速运动与进给运动的转换位置。

图14-2 常用固定循环指令的工作动作

二、编程指令

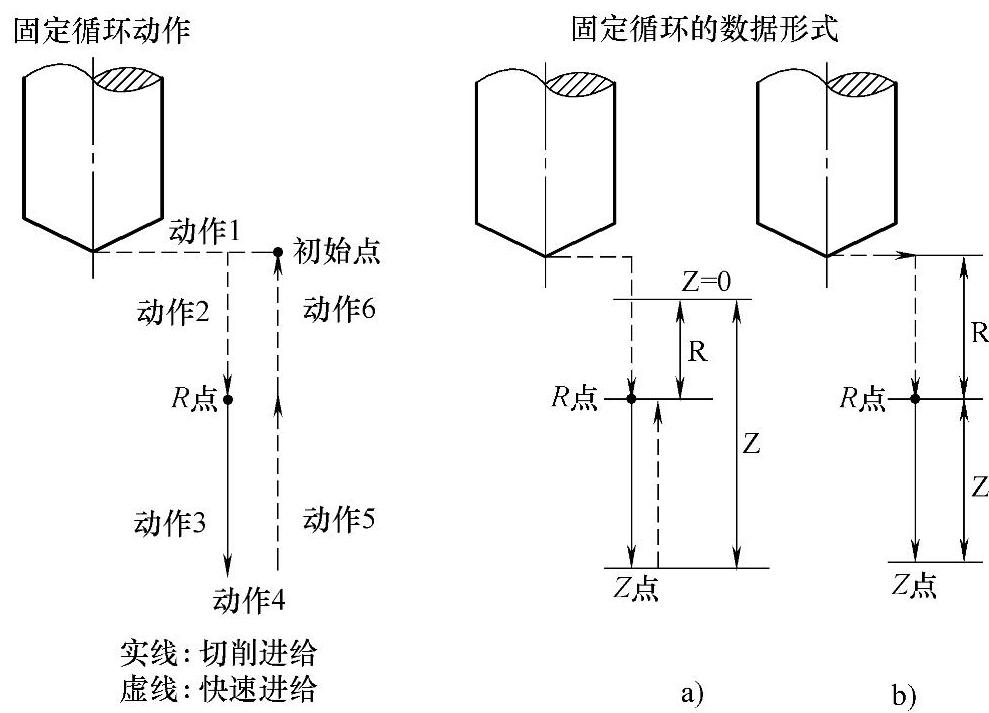

1.刀具长度补偿指令G43、G44、G49

格式:

格式说明:

G17:刀具长度补偿轴为Z轴。

G18:刀具长度补偿轴为Y轴。

G19:刀具长度补偿轴为X轴。

G49:取消刀具长度补偿。

G43:正向偏置(补偿轴终点加上偏置值)。

G44:负向偏置(补偿轴终点减去偏置值)。

X、Y、Z:G00/G01的参数,即刀补建立或取消的终点。

H:G43/G44的参数,即刀具长度补偿偏置号(H00~H99),它代表了刀补表中对应的长度补偿值。

G43、G44、G49都是模态代码,可相互注销。

2.固定循环指令

数控加工中,某些加工动作循环已经典型化。例如,钻孔、镗孔的动作包括孔位平面定位、快速引进、工作进给、快速退回等,这样一系列典型的加工动作已经预先编好程序,存储在内存中,可用称为固定循环的一个G代码程序段调用,从而简化编程工作。

孔加工固定循环指令有G73、G74、G76、G80~G89、通常由下述六个动作构成。

1)X、Y轴定位。

2)定位到R点(定位方式取决于上次是G00还是G01)。

3)孔加工。

4)在孔底的动作。

5)退回到R点(参考点)。

6)快速返回到初始点。

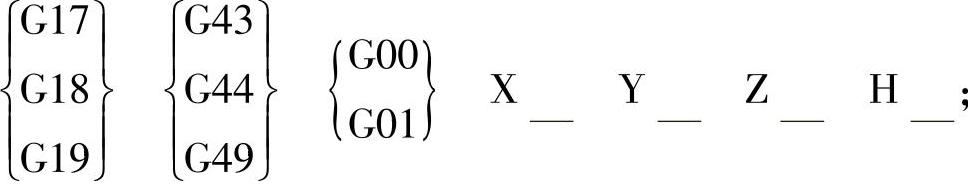

固定循环的数据表达形式可以用绝对坐标(G90)和相对坐标(G91)表示,如图14-3所示。其中,图14-3a采用的是G90,图14-3b采用的是G91。

图14-3 固定循环

固定循环的程序格式包括数据形式、返回点平面、孔加工方式、孔位置数据、孔加工数据和循环次数。数据形式(G90或G91)在程序开始时就已指定,因此,在固定循环程序格式中可不注出。固定循环的程序格式如下。

格式说明:

G98:返回初始平面。

G99:返回R点平面。

G :固定循环代码G73、G74、G76和G81~G89之一。

X、Y:加工起点到孔位的距离(G91)或孔位坐标(G90)。

R:初始点到R点的距离(G91)或R点的坐标(G90)。

Z:R点到孔底的距离(G91)或孔底坐标(G90)。

Q:每次进给深度(G73/G83)。

I、J:刀具在轴反向位移增量(G76/G87)。

P:刀具在孔底的暂停时间。

F:切削进给速度。

L:固定循环的次数。

G73、G74、G76和G81~G89是同组的模态指令。其中定义的Z、R、P、F、Q、I、J、K地址,在各个指令中是模态值,改变指令后需重新定义。G80、G01~G03等代码可以取消固定循环。

图14-4所示压板的数控加工程序如下。

图14-4 压板

O111

G92 X-30 Y-30 Z50

M06 T01

M03 S400

G00 G43 Z20 H01

G99 G73 X-30 Y-30 Z-45 R3 Q-5 P2 K1 F40

G98 X-110

G00 G49 Z50

M06 T02

G00 G43 Z20 H02

G99 G76 X-30 Y-30 Z-42 R3 I-2 F40

G98 Y-110

G00 G49 Z50

X-30 Y-30

M05

M30

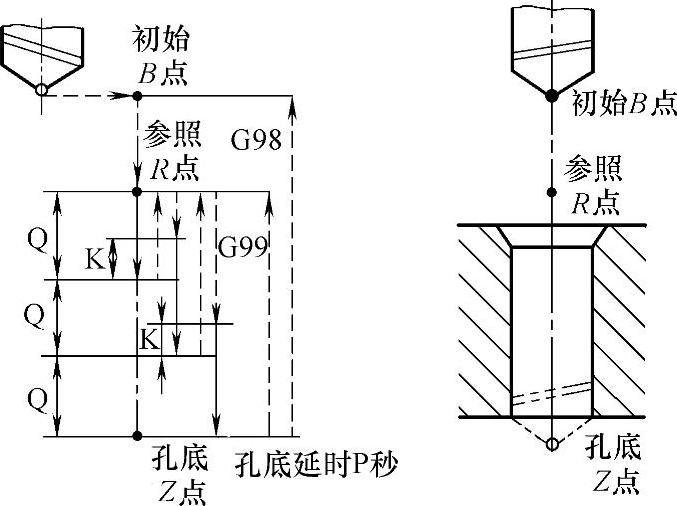

(1)高速深孔加工循环G73

G73:高速深孔加工循环。

格式:G98(G99) G73 X_Y_Z_R_Q_P_K_F_L_;

功能:该固定循环用于Z轴的间歇进给,使深孔加工时容易断屑、排屑、加入切削液且退刀量不大,可以进行深孔的高速加工。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置;增量编程时是孔中心在XY平面内相对于起点的增量值。

R:绝对编程时是参照R点的坐标值;增量编程时是参照R点相对于初始B点的增量值。

Q:为每次向下的钻孔深度(增量值,取负)。

Z:绝对编程时是孔底Z点的坐标值;增量编程时是孔底Z点相对于参照R点的增量值。

K:为每次向上的退刀量(增量值,取正)。

F:钻孔进给速度。

L:循环次数(一般用于多孔加工,故X或Y应为增量值)。

工作步骤:

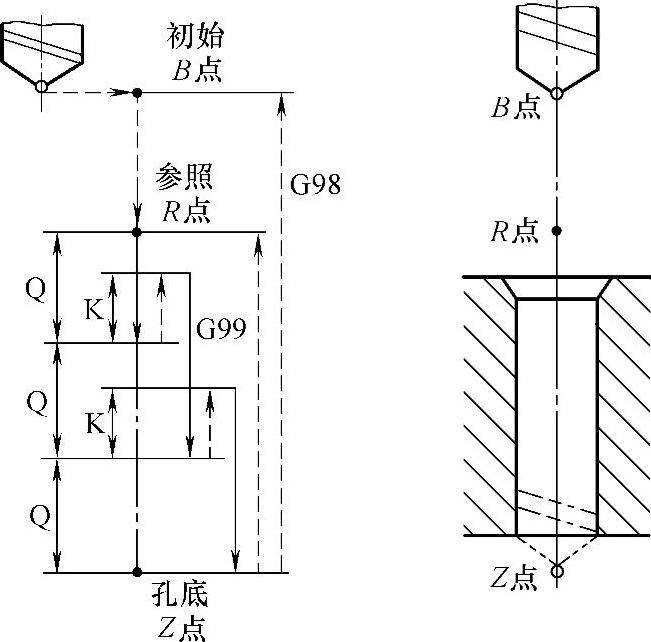

刀位点快移到孔中心上方B点。快移接近工件表面,到R点。向下以F速度钻孔,深度为Q量。向上快速抬刀,距离为K量,如图14-5所示。

钻孔到达孔底Z点。

孔底延时P秒(主轴维持旋转状态)

向上快速退到R点(G99)或B点(G98)

注意:

1)如果Z、K、Q移动量为零时,G73指令不执行。

2)|Q|>|K|。

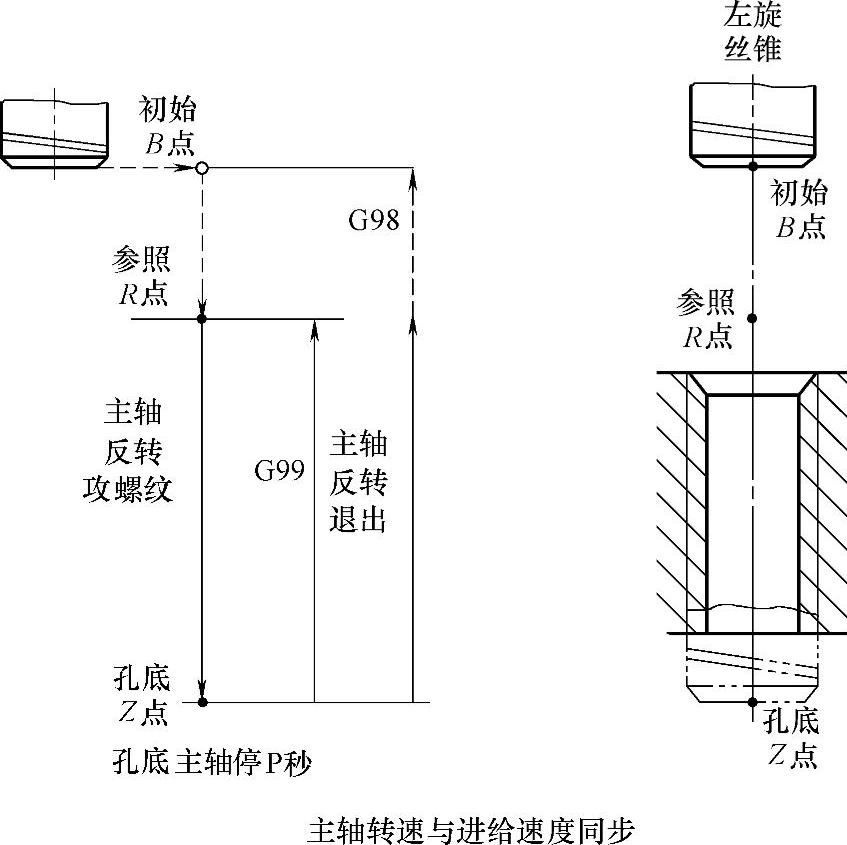

(2)攻右旋螺纹循环G74

图14-5 高速深孔加工循环G73

格式:G98(G99) G74 X_Y_Z_R_P_F_L_;

功能:攻右旋螺纹时,用左旋丝锥主轴反转攻螺纹。攻螺纹时速度倍率不起作用。使用进给保持时,在全部动作结束前也不停止。

格式说明:

X、Y:绝对编程时是螺孔中心在XY平面内的坐标位置;增量编程时是螺孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值;增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值;增量编程时是参照R点相对于初始B点的增量值

P:孔底停顿时间。

F:螺纹导程。

L:循环次数(一般用于多孔加工,故X或Y应为增量值)。

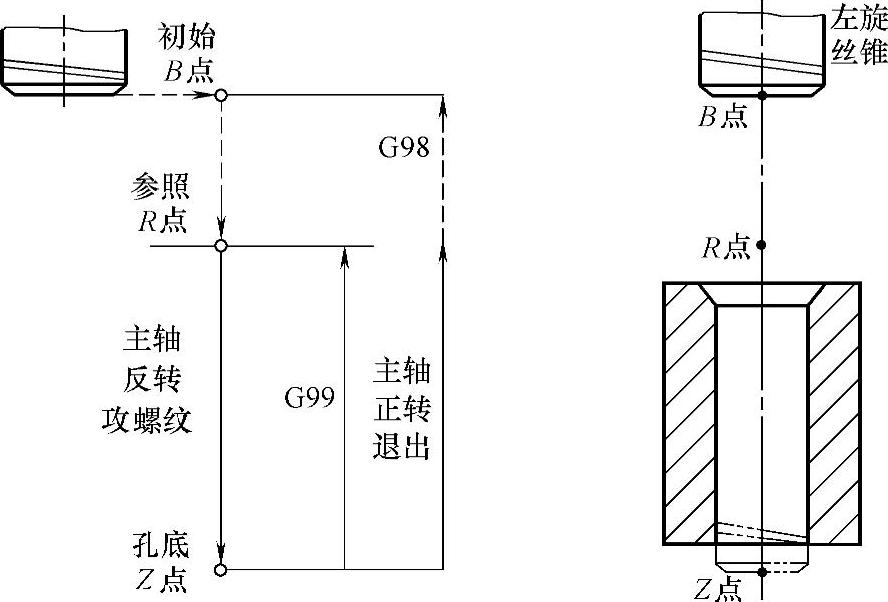

工作步骤(图14-6):

1)主轴在原反转状态下,刀位点快移到起始点B点。

2)快移接近工件表面到R点。

3)向下攻螺纹,主轴转速与进给匹配,保证旋转进给为螺纹导程F。

4)攻螺纹到达孔底Z点。

5)主轴停转同时进给停止。

6)主轴正转退出,主轴转速与进给匹配,保证旋转进给为螺纹导程F。

7)退到R点(G99)或退到R点后,快移到B点(G98)。

注意:Z向的移动量为零时,G74指令不执行。

图14-6 反攻螺纹循环G74

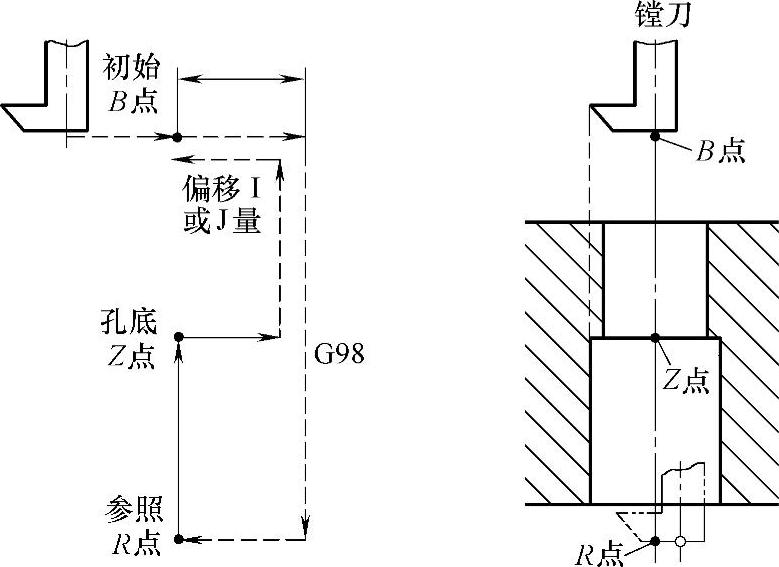

(3)精镗循环G76

格式:G98(G99) G76 X_Y_Z_R_P_I_J_F_L_;

功能:精镗时,主轴在孔底定向停止后,向刀尖反方向移动,然后快速退刀。刀尖反向位移量用地址I、J指定,其值只能为正值。I、J值是模态的,位移方向由装刀时确定。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置;增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值;增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值;增量编程时是参照R点相对于初始B点的增量值。

I:X轴方向偏移量,只能为正值。

J:Y轴方向偏移量,只能为正值。

P:孔底停顿时间。

F:镗孔进给速度。

L:循环次数(一般用于多孔加工,故X或Y应为增量值)

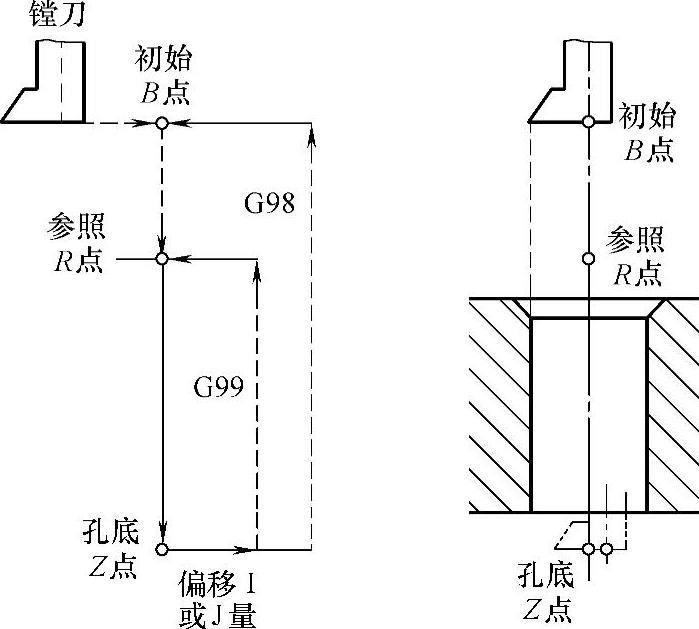

工作步骤(图14-7):

1)刀位点快移到孔中心上方B点。

2)快移接近工件表面,到R点。

3)向下以F速度镗孔,到达孔底Z点,孔底延时P秒(主轴维持旋转状态)。

4)主轴定向,停止旋转,镗刀向刀尖反方向快速移动I或J量,向上快速退到R点高度(G99)或B点高度(G98),向刀尖正方向快移I或J量,刀位点回到孔中心上方R点或B点。

5)主轴恢复正转。

注意:如果Z向移动量为零,该指令不执行。

图14-7 精镗循环G76

(4)钻孔循环(中心钻)G81

格式:G98(G99) G81 X_Y_Z_R_F_L_;

功能:图14-8所示为G81指令的动作循环,包括X、Y坐标定位、快进、工进和快速返回等动作。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置;增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值,增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值,增量编程时是参照R点相对于初始B点的增量值。

F:钻孔进给速度。

L:循环次数(一般用于多孔加工,故X或Y应为增量值)。

工作步骤(图14-8):

1)刀位点快移到达孔中心上方B点。

2)快移接近工件表面到R点。

3)向下以F速度钻孔到达孔底Z点。

4)主轴维持旋转状态,向上快速退到R点(G99)或B点(G98)。

注意:如果Z向的移动量为零,该指令不执行。

图14-8 钻孔循环(中心钻)G81

(5)带停顿的钻孔循环G82

格式:G98(G99) G82 X_Y_Z_R_P_F_L_;

功能:此指令主要用于加工沉孔、不通孔,以提高孔深精度。该指令除了要在孔底暂停外,其他动作与G81相同。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置,增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值,增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值,增量编程时是参照R点相对于初始B点的增量值。

P:孔底暂停时间。

F:钻孔进给速度。(https://www.xing528.com)

L:循环次数(一般用于多孔加工的简化编程)。

工作步骤:

1)刀位点快移到孔中心上方B点。

2)快移接近工件表面,到R点。

3)向下以F速度钻孔,到达孔底Z点。

4)主轴维持原旋转状态,延时P秒。

5)向上快速退到R点(G99)或B点(G98)。

注意:如果Z向的移动量为零,该指令不执行。

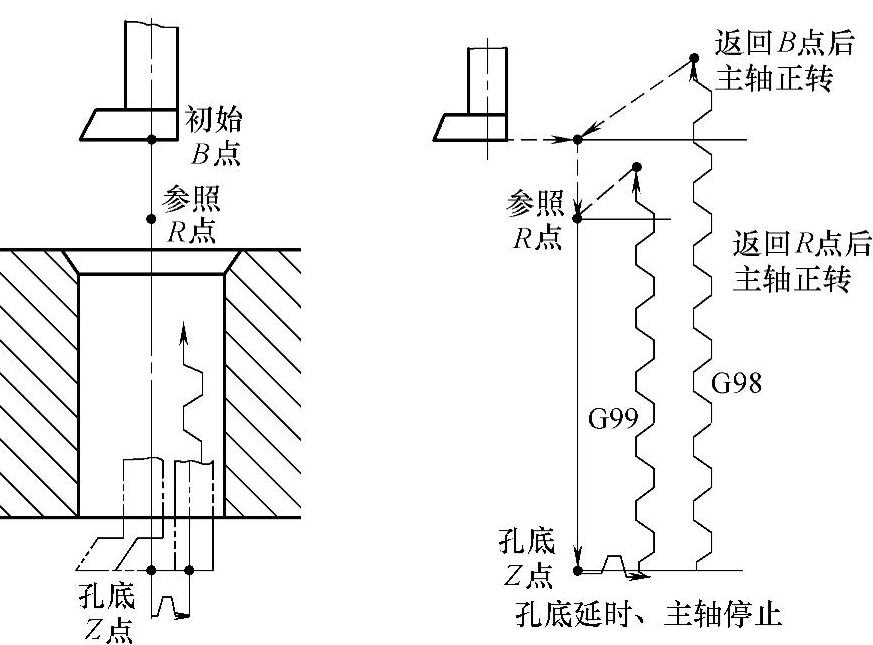

(6)深孔加工循环G83

格式:G98(G99) G83 X_Y_Z_R_Q_P_K_F_L_;

功能:该固定循环用于Z轴的间歇进给,每向下钻一次孔后,快速退到参照R点。退刀量较大,更便于排屑,方便加切削液。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置,增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值,增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值,增量编程时是参照R点相对于初始B点的增量值。

Q:为每次向下的钻孔深度(增量值,取负)。

P:从初始位置到R点的距离。

K:距已加工孔深上方的距离(增量值,取正)。

F:钻孔进给速度。

L:循环次数(一般用于多孔加工的简化编程)。

工作步骤(图14-9):

1)刀位点快移到孔中心上方B点。

2)快移接近工件表面,到R点。

3)向下以F速度钻孔,深度为Q量。

4)向上快速抬刀到R点。

5)向下快移到已加工孔深上方的K距离处。

6)向下以F速度钻孔,深度为(Q+K)量。

7)重复步骤4)、5)、6)。到达孔底Z点。

8)孔底延时P秒(主轴维持原旋转状态)

图14-9 深孔加工循环G83

9)向上快速退到R点(G99)或B点(G98)。

注意:如果Z、Q、K的移动量为零,该指令不执行。

(7)攻螺纹循环G84

格式:G98(G99) G84 X_Y_Z_R_P_F_L_;

功能:攻左旋螺纹时,用右旋丝锥主轴正转攻螺纹。攻螺纹时速度倍率不起作用。使用进给保持时,在全部动作结束前也不停止。

格式说明:

X、Y:绝对编程时是螺孔中心在XY平面内的坐标位置,增量编程时是螺孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值,增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值,增量编程时是参照R点相对于初始B点的增量值。

P:孔底停顿时间。

F:螺纹导程。

L:循环次数(一般用于多孔加工,故X或Y应为增量值)。

工作步骤(图14-10):

1)主轴在原正转状态下,刀位点快移到螺孔中心上方B点。

2)快移接近工件表面,到R点。

3)向下攻螺纹,主轴转速与进给匹配,保证转进给为螺纹导程F。

4)攻螺纹到达孔底Z点。

5)主轴停转同时进给停止。

6)主轴反转退出,主轴转速与进给匹配,保证转进给为螺纹导程F。

7)退到R点(G99)或退到R点后,快移到B点(G98)。

图14-10 攻螺纹循环G84

注意:Z向的移动量为零时,该指令不执行。

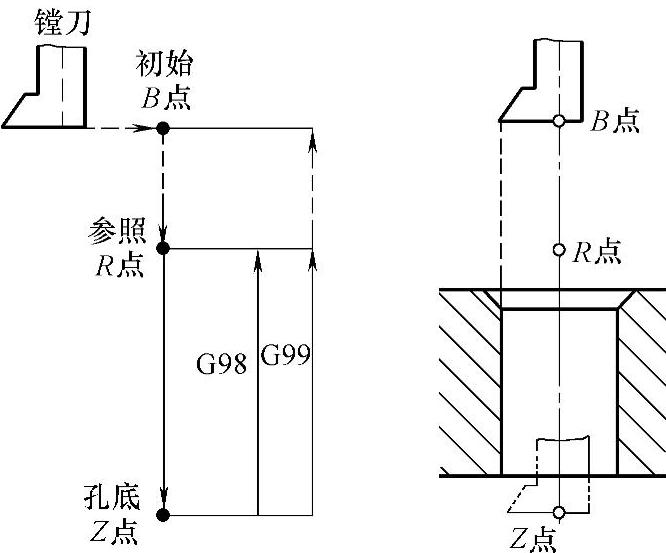

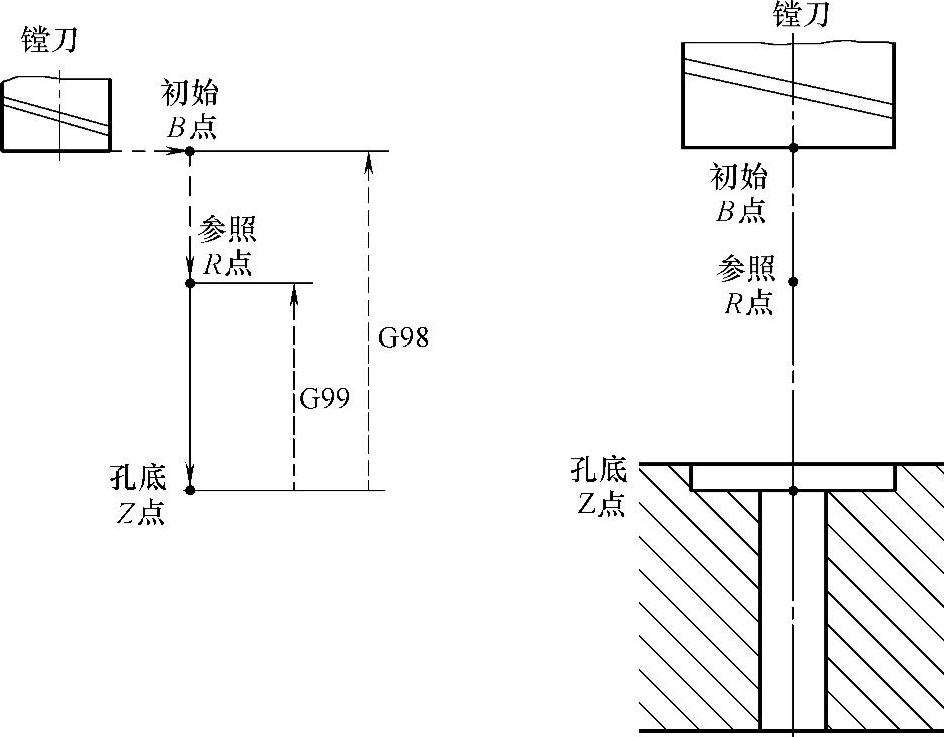

(8)镗孔循环G85

格式:G98(G99) G85 X_Y_Z_R_P_F_L_;

功能:该指令主要用于精度要求不太高的镗孔加工。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置,增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值;增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值;增量编程时是参照R点相对于初始B点的增量值。

P:孔底延时时间,单位s。

F:钻孔进给速度。

L:循环次数(一般用于多孔加工的简化编程)。

工作步骤(图14-11):

1)刀位点快移到孔中心上方B点。

2)快移接近工件表面,到R点。

3)向下以F速度镗孔。

4)到达孔底Z点。

5)孔底延时P秒(主轴维持旋转状态)。

6)向上以F速度退到R点(主轴维持旋转状态)。

7)如是G98状态,则还要向上快速退到B点。

注意:如果Z、Q、K的移动量为零,该指令不执行。

图14-11 镗孔循环G85

(9)镗孔循环G86

格式:G98(G99) G86 X_Y_Z_R_F_L_;

功能:此指令与G81相同,但在孔底时主轴停止,然后快速退回,主要用于精度要求不太高的镗孔加工。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置,增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值,增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值;增量编程时是参照R点相对于初始B点的增量值。

F:钻孔进给速度。

L:循环次数(一般用于多孔加工的简化编程)。

工作步骤(图14-12):

1)刀位点快移到孔中心上方B点。

2)快移接近工件表面,到R点。

3)向下以F速度镗孔。

4)到达孔底Z点。

5)孔底延时P秒(主轴维持旋转状态)。

6)主轴停止旋转。

7)向上快速退到R点(G99)或B点(G98)。

8)主轴恢复正转。

注意:如果Z向的移动位置为零,该指令不执行。

图14-12 镗孔循环G86

(10)反镗循环G87

格式:G98 G87 X_Y_Z_R_P_I_J_F_L_;

功能:该指令一般用于镗削下小上大的孔,其孔底Z点一般在参照R点的上方,与其他指令不同。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置,增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值;增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值;增量编程时是参照R点相对于初始B点的增量值。

I:X轴方向偏移量。

J:Y轴方向偏移量。

P:孔底停顿时间。

F:镗孔进给速度。

L:循环次数(一般用于多孔加工,故X或Y应为增量值)。

工作步骤(图14-13):

1)刀位点快移到孔中心上方B点。

2)主轴定向,停止旋转。

3)镗刀向刀尖反方向快速移动I或J量,

4)快速移到R点,镗刀向刀尖正方向快移I或J量。

5)刀位点回到孔中心X、Y坐标处。

6)主轴正转。

7)向上以F速度镗孔,到达孔底Z点。

8)孔底延时P秒(主轴维持旋转状态)。

9)主轴定向,停止旋转。

10)刀尖反方向快速移动I或J量。

11)向上快速退到R点高度(G99)或B点高度(G98)。

12)向刀尖正方向快移I或J量,刀位点回到孔中心上方B点处。

13)主轴恢复正转。

注意:

1)如果Z向的移动量为零,该指令不执行。

2)此指令不得使用G99,如使用则提示“固定循环格式错”报警信息。

图14-13 反镗循环G87

(11)镗孔循环(手镗)G88

格式:G98(G99) G88 X_Y_Z_R_P_F_L_;

功能:该指令在镗孔前记忆了初始B点或参照R点的位置,当镗刀自动加工到孔底后机床停止运行,手动将工作方式转换为“手动”,通过手动操作使刀具抬刀到B点或R点高度上方,并避开工件。然后工作方式恢复为“自动”,再循环启动程序,刀位点回到B点或R点。一般铣床用此指令就可完成精镗孔,不需主轴准停功能。

格式说明:

X、Y:绝对编程时是孔中心在XY平面内的坐标位置,增量编程时是孔中心在XY平面内相对于起点的增量值。

Z:绝对编程时是孔底Z点的坐标值,增量编程时是孔底Z点相对于参照R点的增量值。

R:绝对编程时是参照R点的坐标值,增量编程时是参照R点相对于初始B点的增量值。

P:孔底停顿时间。

F:镗孔进给速度。

L:循环次数(一般用于多孔加工,故X或Y应为增量值)。

工作步骤(图14-14):

1)在“自动”工作方式,刀位点快移到孔中心上方B点。

2)快速移到R点。

3)向下以F速度镗孔,到达孔底Z点。

4)孔底延时P秒(主轴维持旋转状态)。

5)主轴停止旋转。

6)手动将工作方式置为“手动”。

7)手动抬刀,注意避免损坏刀具,直到高于R点(G99)或B点(G98)高度(否则后续步骤无效)。

8)手动操作按键使主轴旋转起来。

9)手动将工作方式置为“自动”

10)按机床操作面板上<循环启动>键。

11)刀位点快速到R点(G99)或B点(G98)位置。

注意:

1)如果Z向的移动量为零,该指令不执行。

2)手动抬刀高度,必须高于R点(G99)或B点(G98)。

图14-14 镗孔循环(手镗)G88

(12)镗孔循环G89(图14-15) G89指令与G86指令相同,但在孔底有暂停。注意:如果Z向的移动量为零,G89指令不执行。

(13)取消固定循环G80 G80指令能取消固定循环,同时R点和Z点也被取消。

图14-15 镗孔循环G89

(14)固定循环指令小结 使用固定循环指令时应注意以下几点。

1)在固定循环指令前应使用M03或M04指令使主轴回转。

2)在固定循环程序段中,X、Y、Z、R数据应至少设定一个才能进行孔加工。

3)在使用控制主轴回转的固定循环指令(G74、G84、G86)中,如果连续加工一些孔间距比较小,或者初始平面到R点平面的距离比较短的孔时,会出现在进入孔的切削动作前时,主轴还没有达到正常转速的情况,遇到这种情况时,应在各孔的加工动作之间插入G04指令,以获得时间。

4)当用G00~G03指令注销固定循环时,若G00~G03指令和固定循环出现在同一程序段,按后出现的指令运行。

5)在固定循环程序段中,如果指定了M,则在最初定位时送出M信号,等待M信号完成,才能进行孔加工循环。

【检查零件】

零件加工完毕后,进行尺寸检测,检测结果写入表14-1中。

表14-1 评分表

(续)

【任务巩固】

1.加工孔要注意什么问题,孔的要求高时应怎么安排加工路线?

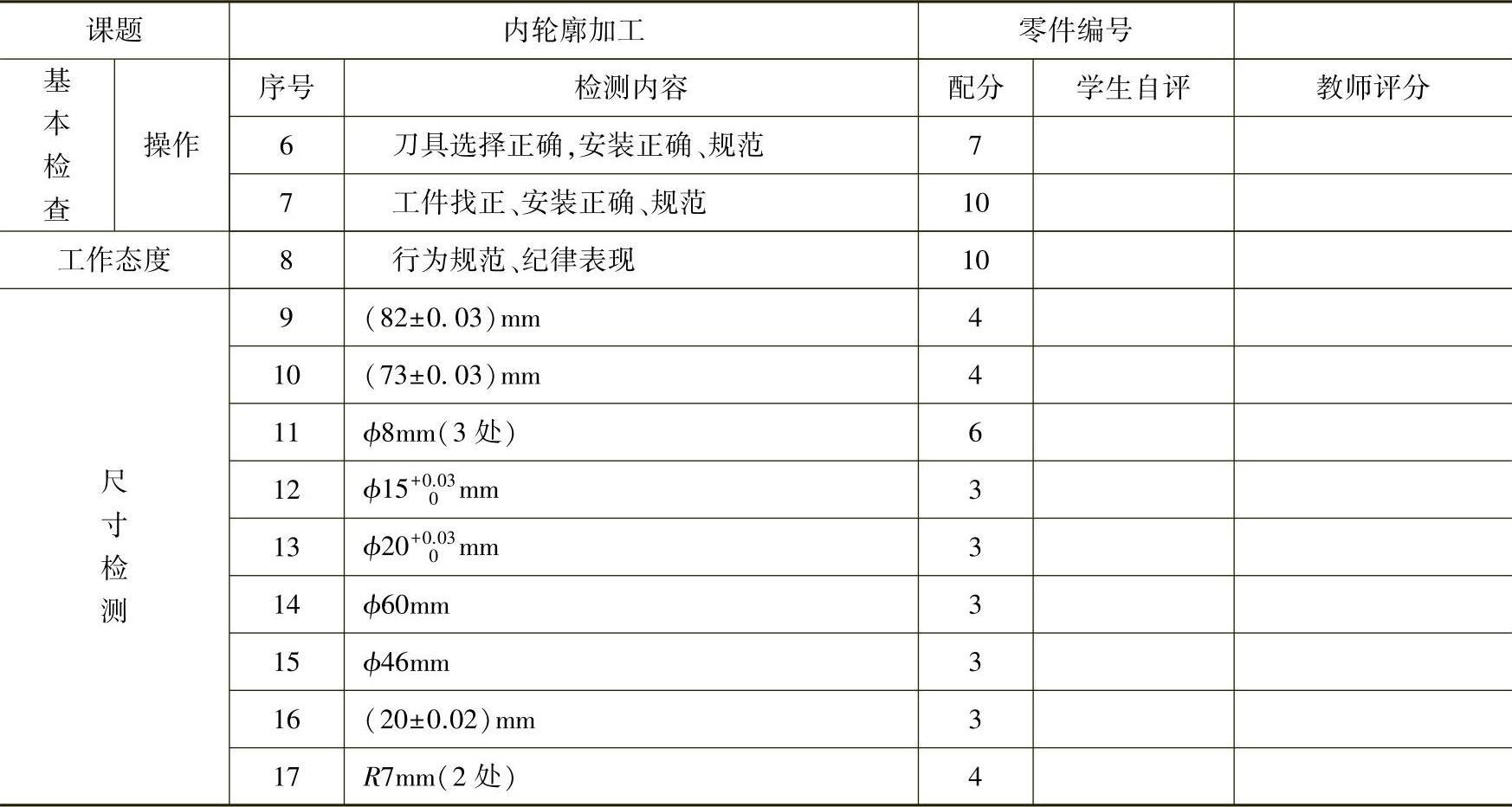

2.加工图14-16所示带通孔的零件,毛坯尺寸为85mm×85mm×30mm,材料为45钢。

图14-16 带通孔的零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。