【工作任务】

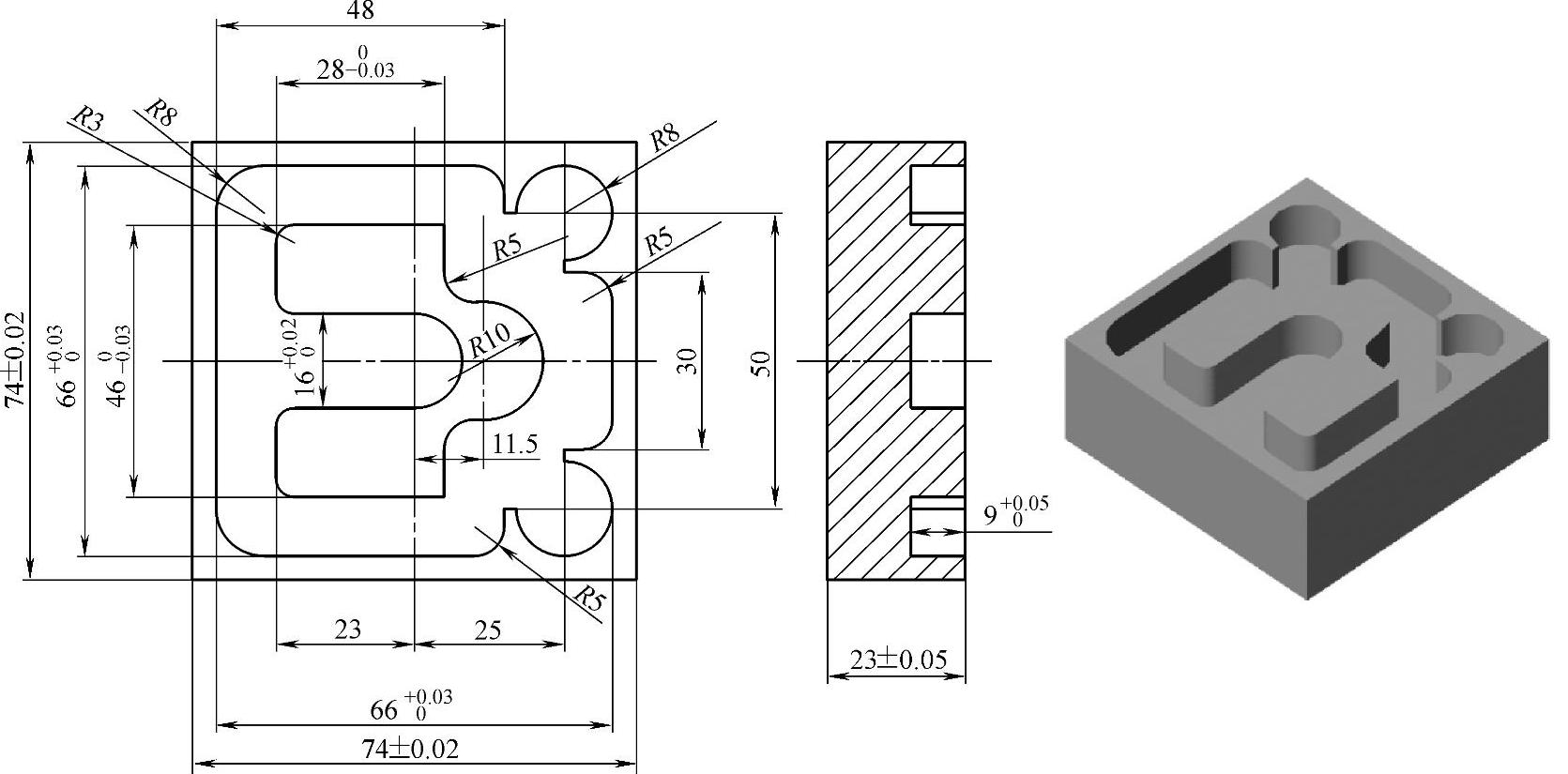

图13-1所示零件的轮廓是封闭的,如何确定Z向的进给是加工本零件的关键。该零件的毛坯尺寸为80mm×80mm×25mm,材料为45钢。

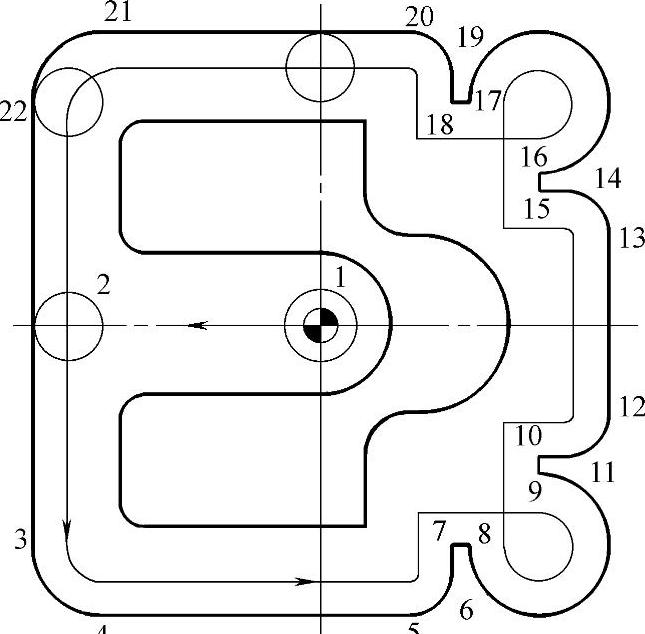

图13-1 内轮廓加工实例

【任务目标】

1.知识目标

·掌握内轮廓铣削的走刀路线。

·掌握内轮廓加工刀具的选用及合理地选择切削用量。

2.技能目标

·掌握内轮廓的加工及编程方法。

·掌握内轮廓尺寸的控制方法。

【任务准备】

一、内轮廓的加工工艺分析

1.工具、量具、刀具的选择

(1)工具的选择 工件采用机用虎钳装夹,采用试切法对刀。

(2)量具的选择 轮廓尺寸用游标卡尺,深度尺寸用游标深度卡尺测量,表面质量用表面粗糙度样板测量,用百分表找正机用虎钳及工件上表面。

(3)刀具的选择 内轮廓铣削刀具半径必须小于内轮廓最小圆弧半径,否则将无法加工出内轮廓圆弧。

工具、量具、刀具的清单见表13-1。

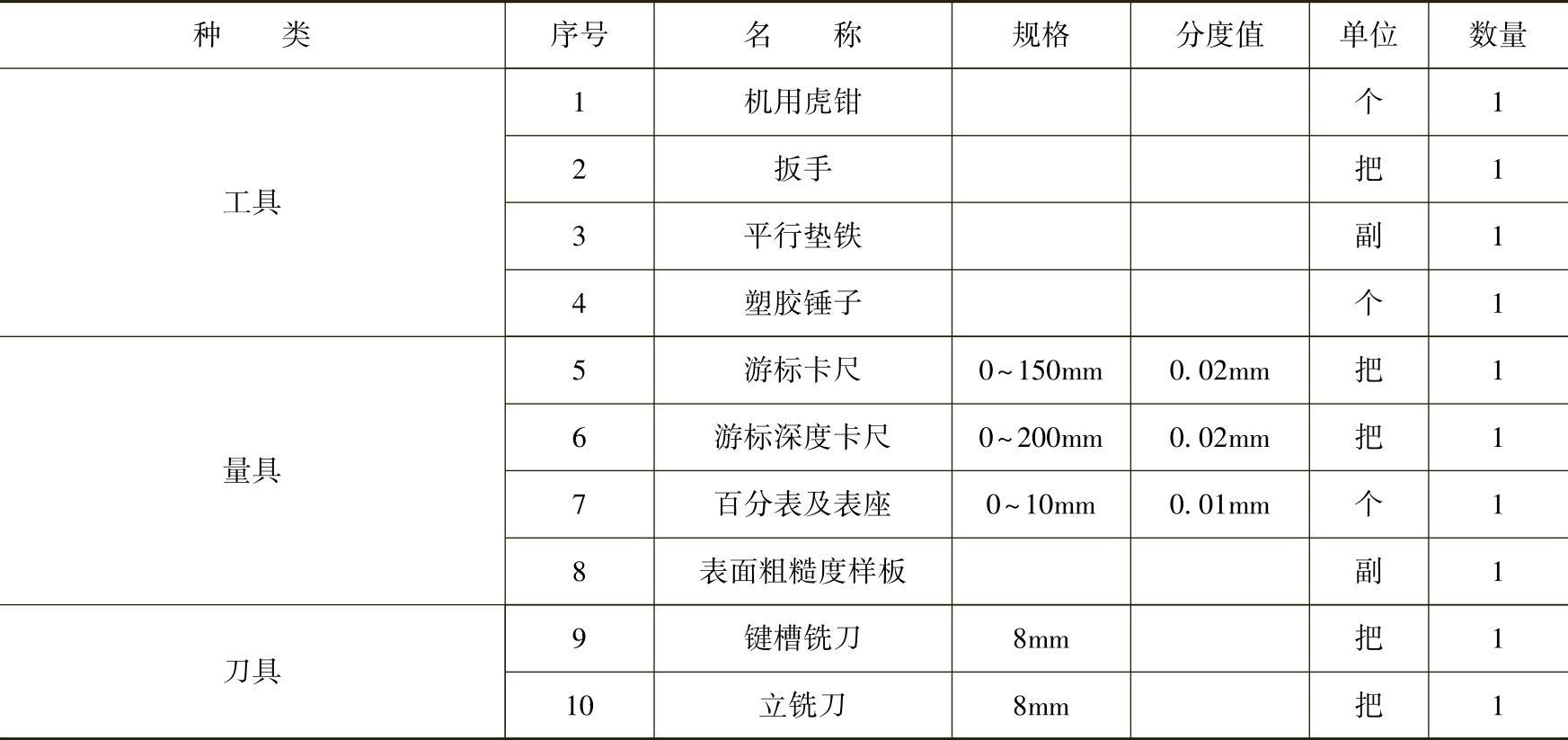

表13-1 工具、量具、刀具的清单

2.加工内轮廓时的Z向进刀方式

内轮廓加工过程中的主要问题是如何进行Z向的进给。通常,所选刀具的种类不同,其进给方式也各不相同。常用的内轮廓加工Z向进给方式主要有以下几种。

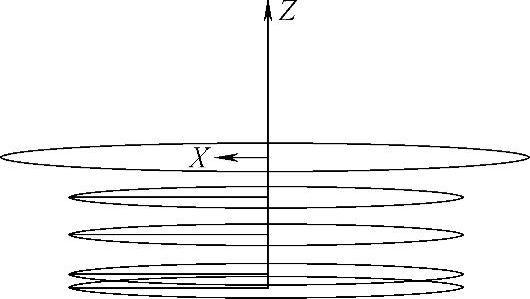

(1)垂直进给 如图13-2所示,采用这种进给方式切削时,刀具中心的切削线速度为零,不能采用立铣刀进行加工,应采用键槽铣刀进行加工,即使如此也应选择较低的切削速度。

(2)斜线进给 如图13-3所示,采用立铣刀加工内轮廓时,可采用斜线方式进给,从而避免刀具中心部分参与切削。但这种进给方式无法实现Z向进给与轮廓加工的平滑过渡,容易产生加工痕迹。

图13-3 斜线进给

图13-2 垂直进给

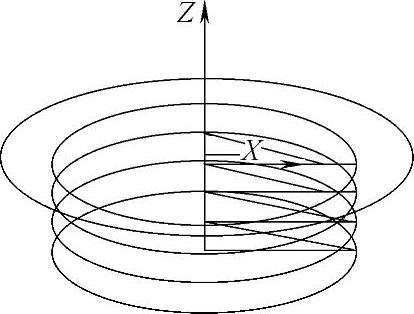

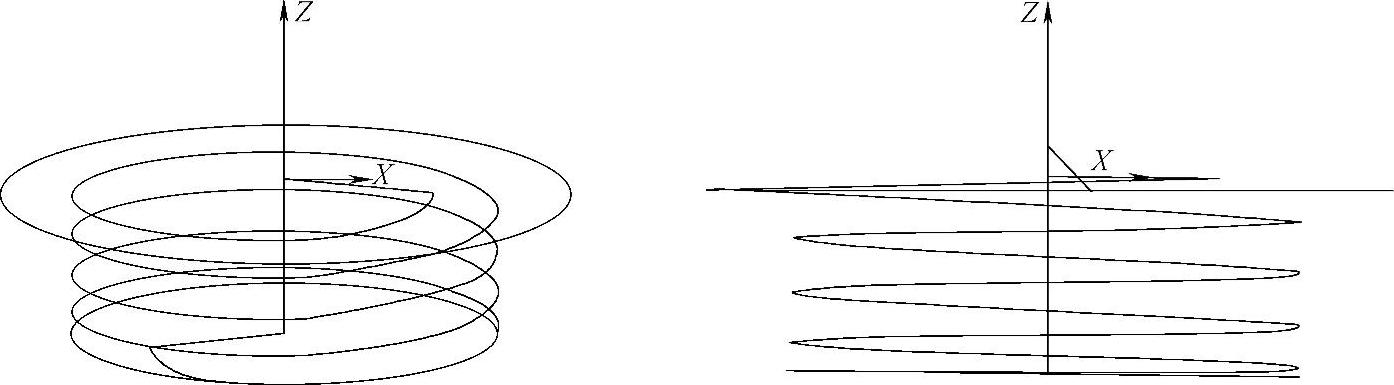

(3)螺旋进给 采用三轴联动的另一种进给方式是螺旋线进给,这种进给方式容易实现Z向进给与轮廓加工的自然平滑过渡,不会产生加工过程中的刀具接痕。因此,手工编程和自动编程的内轮廓铣削中广泛使用这种进给方式。这种进给刀具轨迹如图13-4所示

图13-4 螺旋进给

图13-5 刀具补偿轨迹、刀位点轨迹

二、编程指令(略)

【任务实施】

1.设计加工路线

加工本任务的工件时,采用刀具半径补偿进行编程,刀具补偿轨迹、刀位点轨迹如图13-5所示。

2.分析基点坐标

1(0,0);2(-33,0);3(-33,-25);4(-25,-33);

5(10,-33);6(15,-28);7(15,-25);8(17,-25);

9(25,-17);10(25,-15);11(28,-15);12(33,-10);

13(33,10);14(28,15);15(25,15);16(25,17);

17(17,25);18(15,25);19(15,28);20(10,33);

21(-25,33);22(-33,25)。

3.编制加工程序

O2288

G90 G54 G00 X0 Y0 Z100(https://www.xing528.com)

M03 S600

G00 Z10

G01 Z-2 F50

G01 G41 X-33 D01 F100

G01 Y-25

G03 X-25 Y-33 R8

G01 X10

G03 X15 Y-28 R5

G01 Y-25

G01 X17

G03 X25 Y-17 I8 J0

G01 Y-15

G01 X28

G03 X33 Y-10 R5

G01 X25

G03 X17 Y25 I0 J8

G01 X15

G01 Y28

G03 X10 Y33 R5

G01 X-25

G03 X-33 Y25 R8

G01 Y0

G01 G40 X0

G00 Z100

M05

M30

【想一想】

拟订内轮廓加工的刀具轨迹时,是否要考虑刀具与各加工表面是否干涉?

【检查零件】

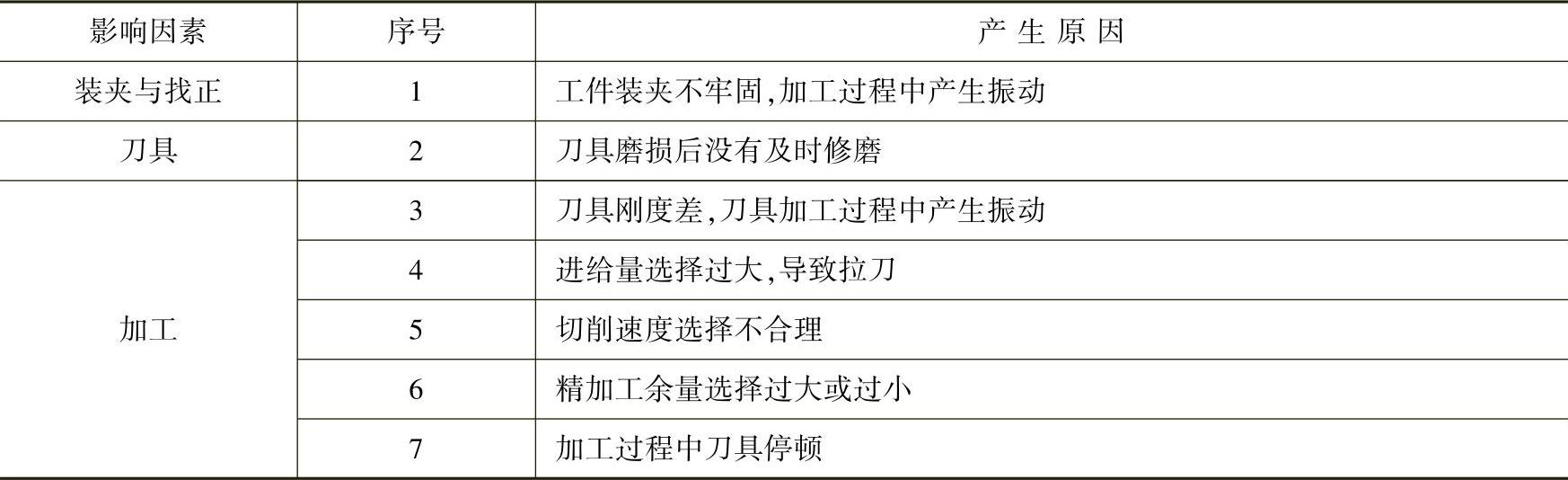

一、轮廓加工精度及误差分析

轮廓铣削精度主要包括尺寸精度、几何精度及表面粗糙度。数控铣削加工过程中导致精度下降的原因是多方面,常见的原因见表13-2。

表13-2 导致精度下降的常见原因

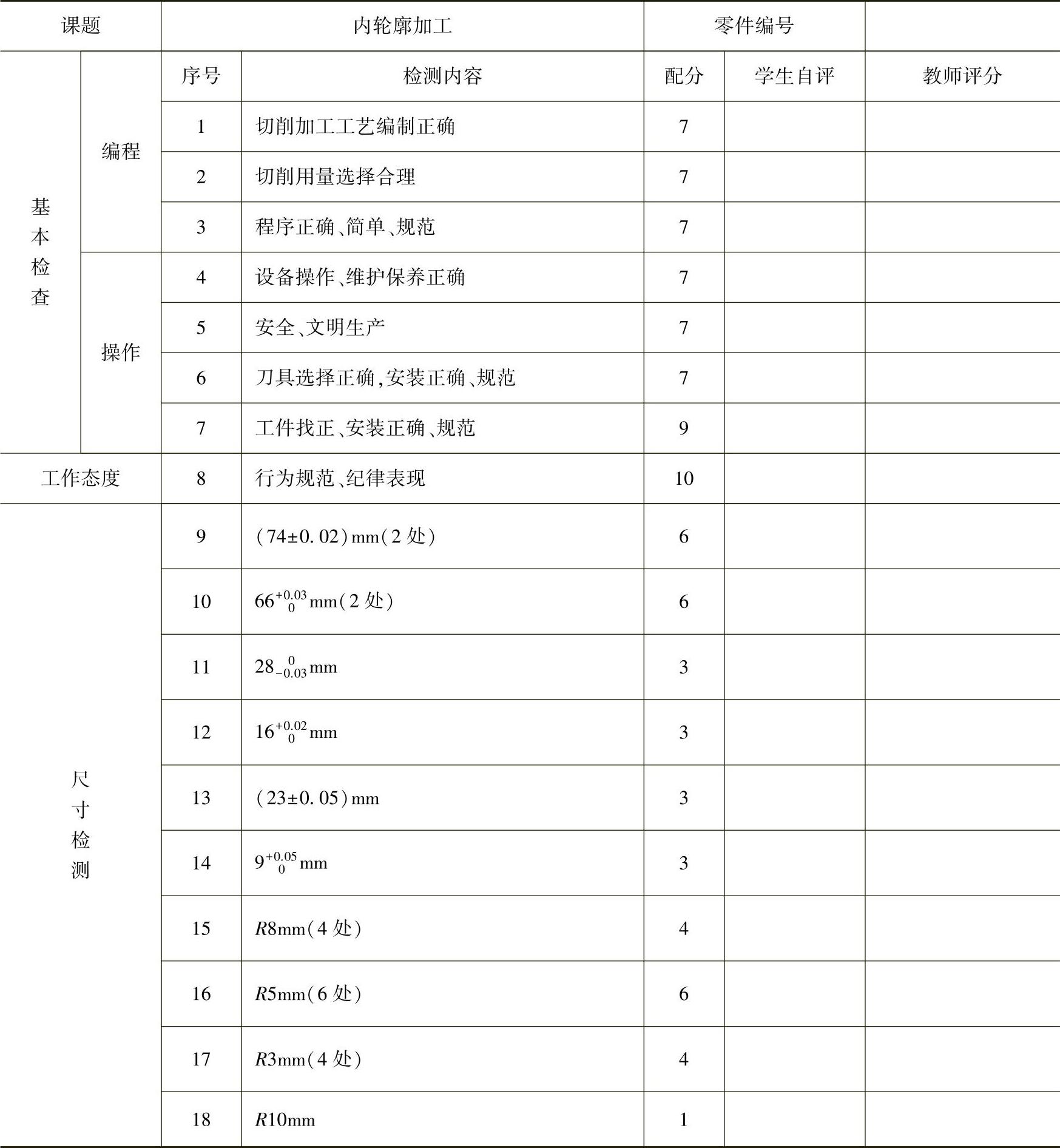

二、零件检测与评分

零件加工完毕后,进行尺寸检测,检测结果写入表13-3中。

表13-3 评分表

【任务巩固】

1.采用立铣刀加工内轮廓时,如何进行Z向进给?

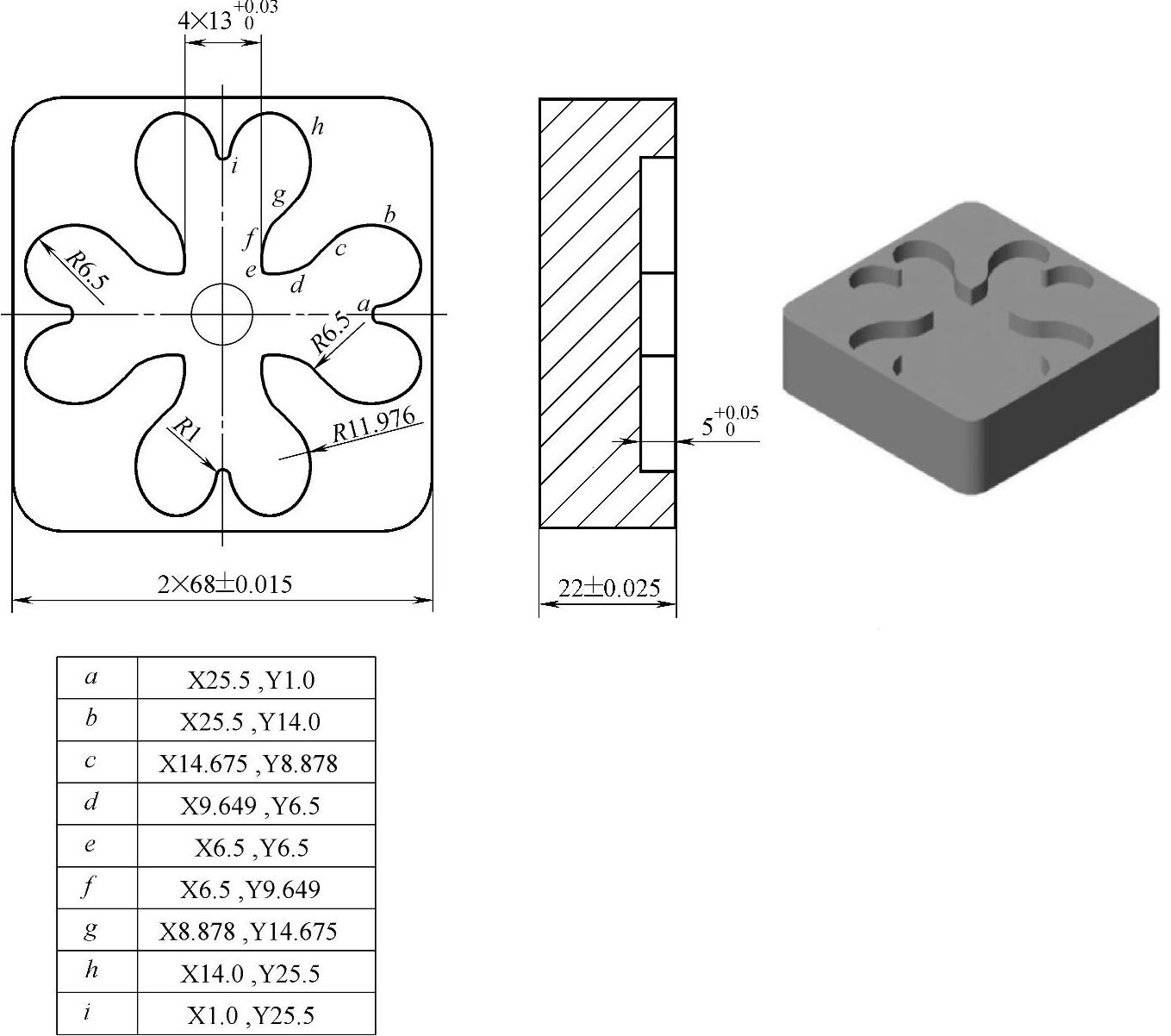

2.加工图13-6所示零件的内轮廓,毛坯尺寸为70mm×70mm×30mm,材料为45钢。

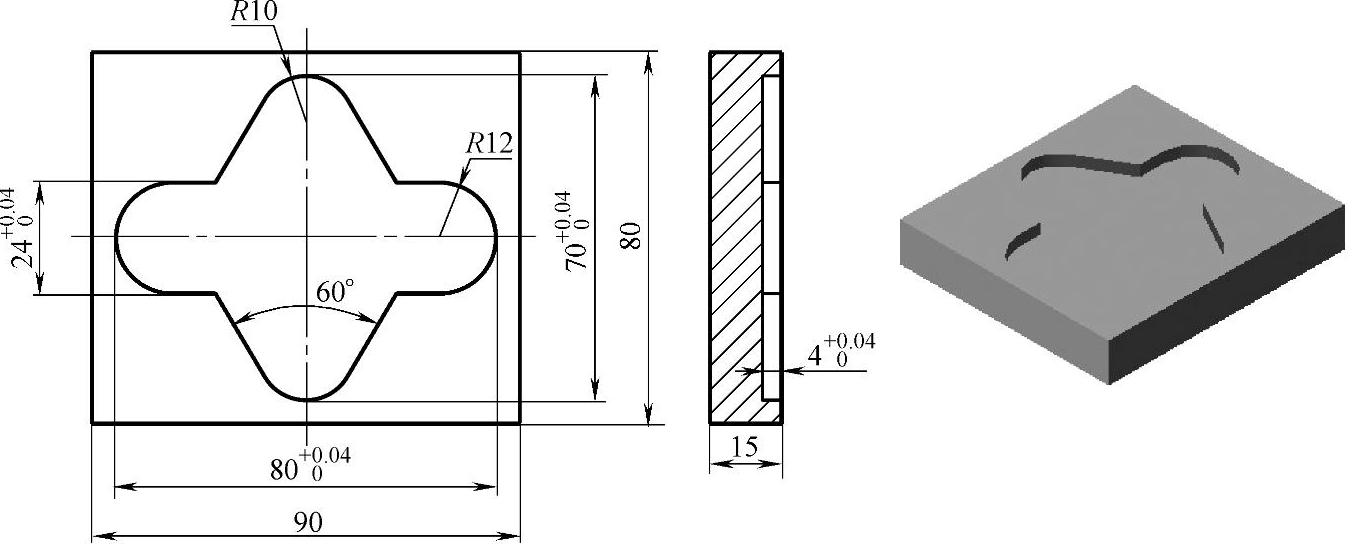

3.加工图13-7所示零件的内轮廓,毛坯尺寸为90mm×90mm×30mm,材料为45钢。

图13-6 内轮廓铣削(一)

图13-7 内轮廓铣削(二)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。