【工作任务】

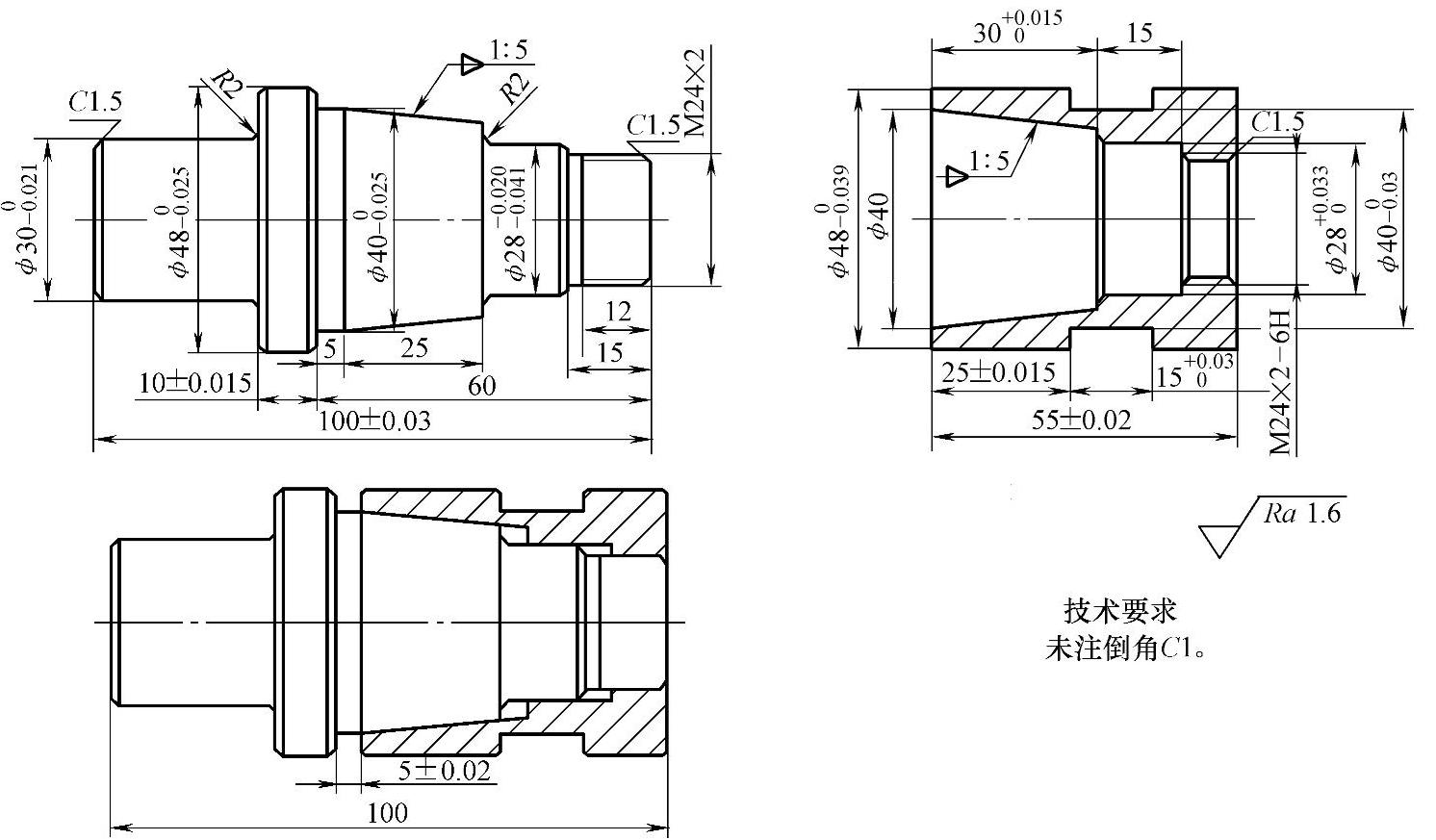

加工图9-1所示的配合件,毛坯尺寸为ϕ50mm×60mm、ϕ50mm×105mm,材料为45钢。

图9-1 配合件

【任务目标】

1.知识目标

·掌握加工内、外轮廓的进刀、退刀路线。

·掌握零件的装夹方法,合理选择切削用量。

2.技能目标

·掌握锥度的计算及编程方法。

·掌握零件配合尺寸的控制方法。

【任务准备】

一、工具、量具、刀具的选择

(1)工具的选择 工件采用自定心卡盘装夹,用划针盘找正并夹紧,采用试切法对刀。

(2)量具的选择 选用0~150mm游标卡尺、25~50mm内径千分尺。

(3)刀具的选择 选用ϕ20mm麻花钻、外圆车刀、内孔车刀、内螺纹车刀、内沟槽车刀和切断车刀。

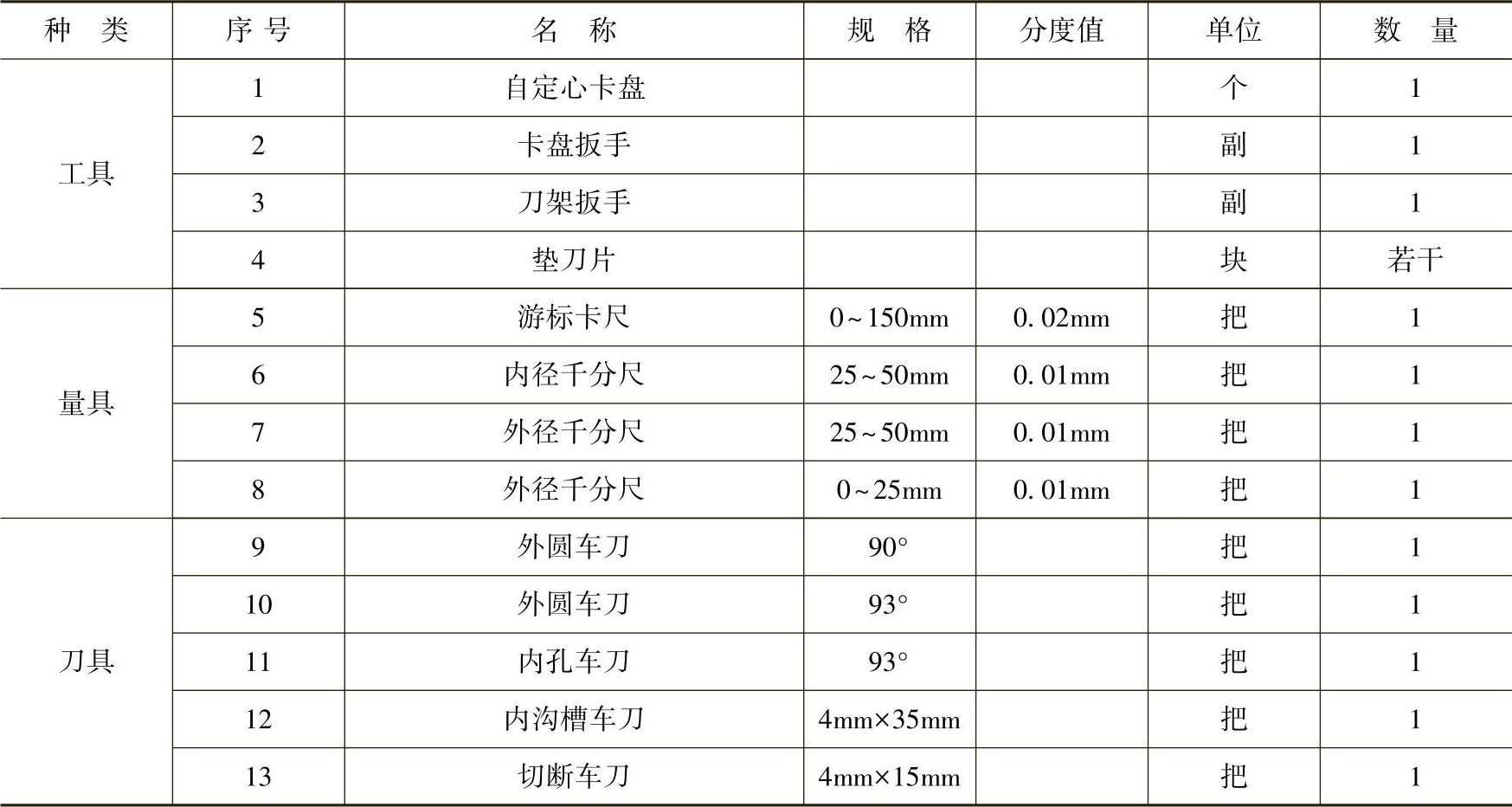

配合件加工的工具、量具、刀具清单见表9-1。

表9-1 配合件加工的工具、量具、刀具清单

二、编程指令

采用G04、G00、G01和G71指令。

三、配合

(1)基孔制配合与基轴制配合

1)基孔制配合。基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成各种配合的一种制度,称为基孔制配合。基孔制的孔为基准孔,代号为H,并规定基准孔的基本偏差即下极限偏差为零。

2)基轴制配合。基本偏差为一定的轴的公差带,与不同基本偏差的孔的公差带形成各种配合的一种制度,称为基轴制配合。基轴制的轴为基准轴,代号为h,并规定基准轴的基本偏差即上极限偏差为零。

(2)配合制选用原则

1)一般情况下,设计时优先选用基孔制。

2)有些情况下采用基轴制配合。零件采用外径不需加工的,具有一定精度等级的型材时。例如,直接用作轴;在同一基本尺寸的轴上装配几个具有不同性质的零件时,应选用基轴制配合;与标准件相配合的孔或轴,应以标准件为基准来确定配合制。如滚动轴承的外圈与轴承座的配合即属于基轴制配合;又如定位销与孔的配合为基轴制的配合等。

3)非基准配合。在实际生产中的某些配合,如有充分的理由或特殊需要,允许采用非基准配合,即非基准孔和非基准轴的配合。

零件1要注意掉头加工,装夹位置,保证零件的总长。

零件2要注意内孔加工保证零件的锥度,配合尺寸。

【任务实施】

1.加工顺序及配合制(https://www.xing528.com)

采用先轴后孔的顺序,选用基孔制配合。

零件1要注意掉头加工,装夹位置,保证零件的总长。

零件2要内孔的加工。保证零件的锥度,配合尺寸。

2.锥度计算

(D-d)∶L=C

式中 D——最大圆锥直径;

d——最小圆锥直径;

L——圆锥长度;

C——锥度。

本任务中的锥度为1∶5。

3.工艺分析

选择加工方法、拟订加工方案、选择合理的刀具、确定切削用理。该配合件由螺纹、圆柱、圆锥、槽等表面组成。

为便于装夹,为了保证工作的定位准确,夹紧可靠,先加工轴套的右端外圆至槽间,反面装夹加工左端面至槽间,同时将内孔加工至要求尺寸,要考虑到内孔的长度。轴的加工应考虑装夹:先加工左端至ϕ480-0.025mm,长度至55mm;反向装夹ϕ30-00.021mm处,打表找准。再加工右端,要注意配合精度,精修轴时要用轴套来配。

【检查零件】

1.加工精度及误差分析

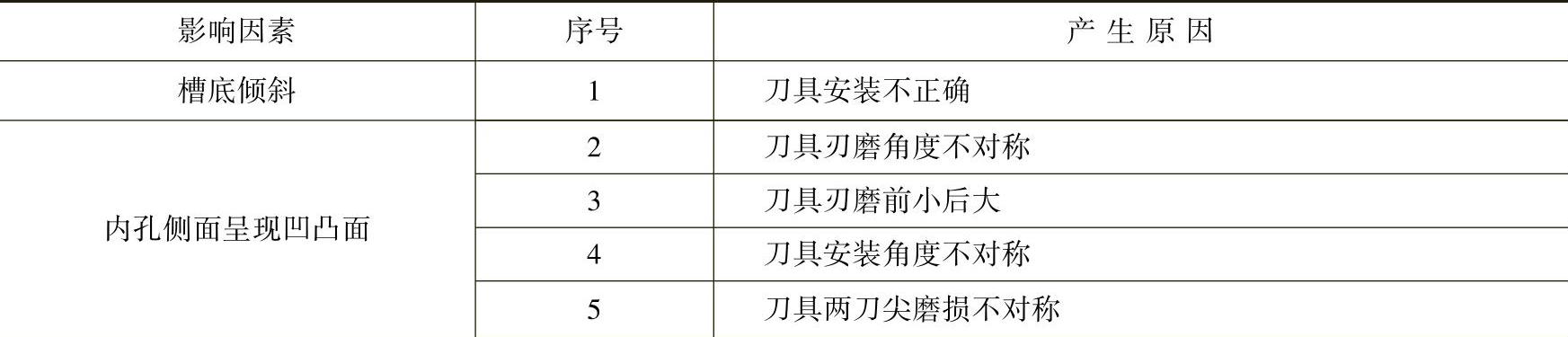

加工精度主要包括尺寸精度、几何精度及表面粗糙度。数控车削加工过程中导致精度下降的原因是多方面,常见的原因见表9-2。

表9-2 导致精度下降的常见原因

(续)

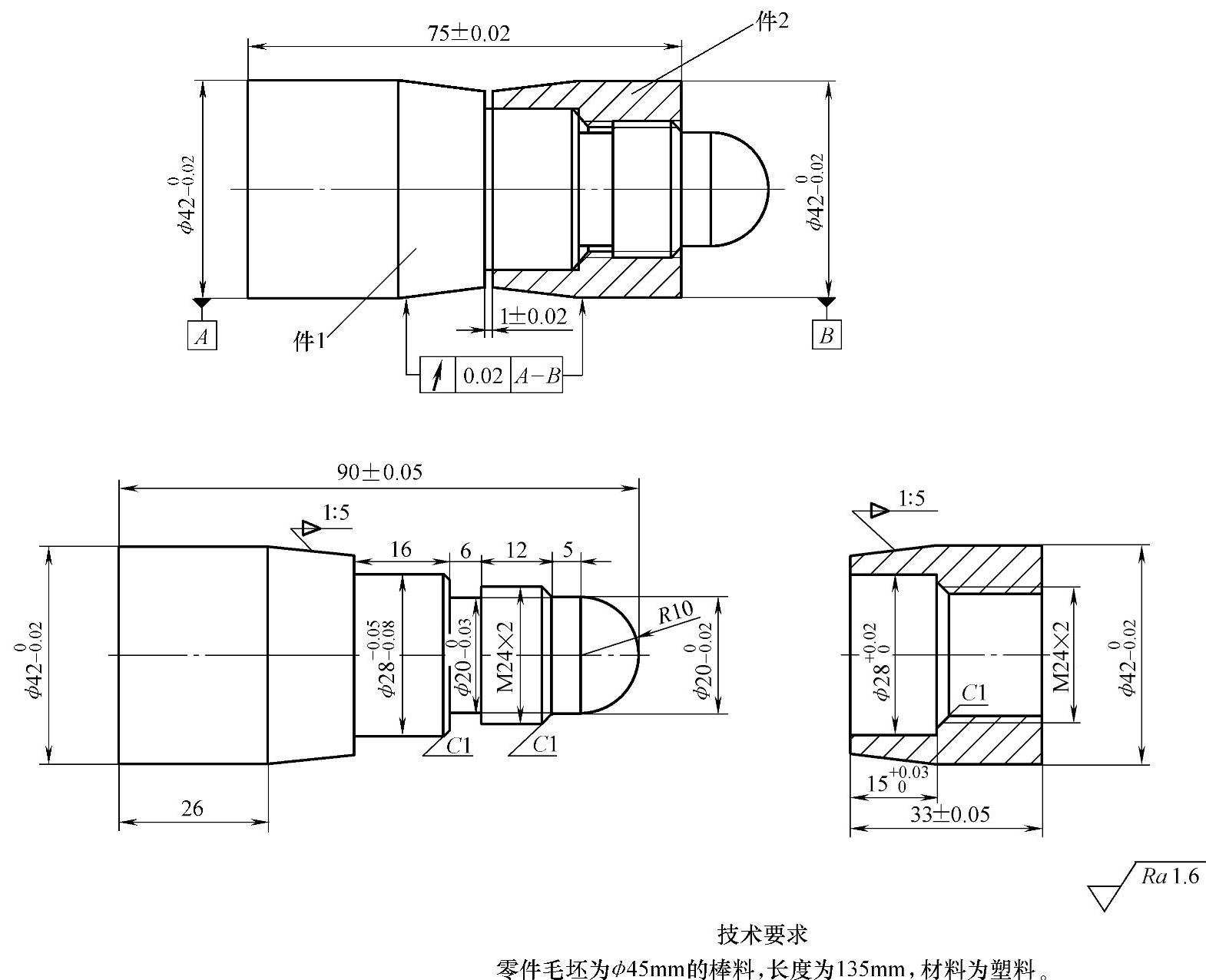

2.零件检测与评分

零件加工完毕后,进行尺寸检测,检测结果写入表9-3中。

表9-3 评分表

(续)

【任务巩固】

1.配合件加工时要注意什么问题?

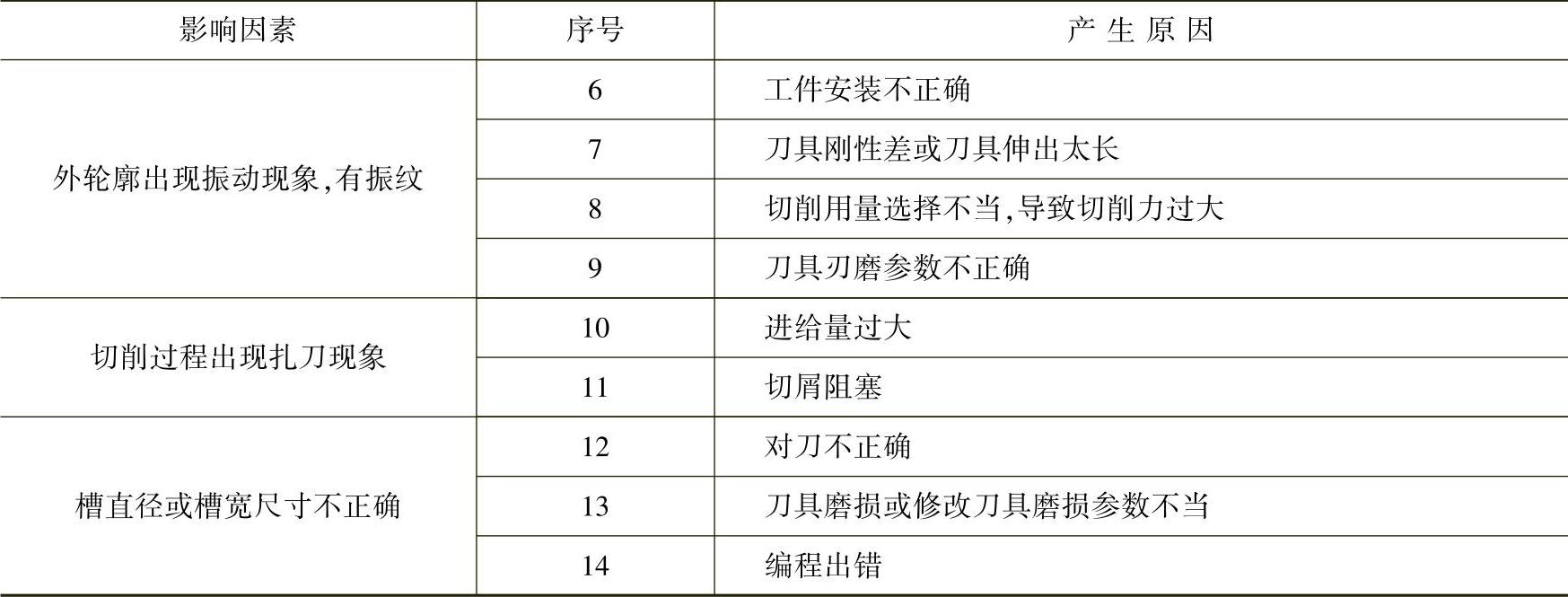

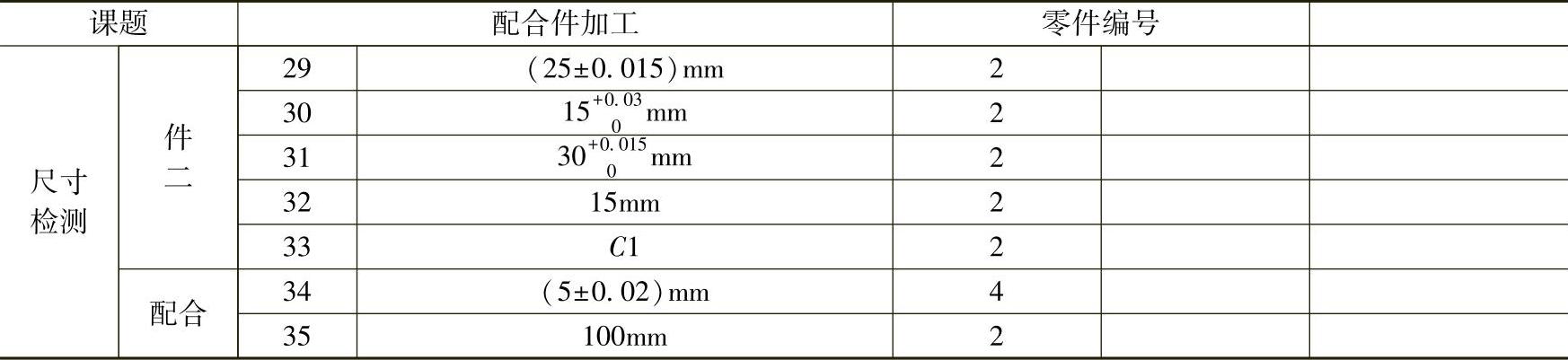

2.编写图9-2所示配合件的加工程序并完成工件的加工。

图9-2 配合件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。