【工作任务】

加工图6-1所示的内孔类零件,毛坯尺寸为ϕ50mm×40mm,材料为45钢。

图6-1 内孔类零件

【任务目标】

1.知识目标

·掌握G71指令及其应用。

·掌握一般轴类零件加工工艺编制方法。

2.技能目标

·能熟练装夹工件、刀具。

·熟练机床基本操作。

·掌握零件的单段加工方法。

【任务准备】

一、工具、量具、刀具的选择

(1)工具的选择 棒料装夹在自定心卡盘上,用划针盘找正并夹紧。

(2)量具的选择 选用0~150mm游标卡尺测量。

(3)刀具的选择 90°硬质合金外圆车刀、切断车刀、内孔车刀。

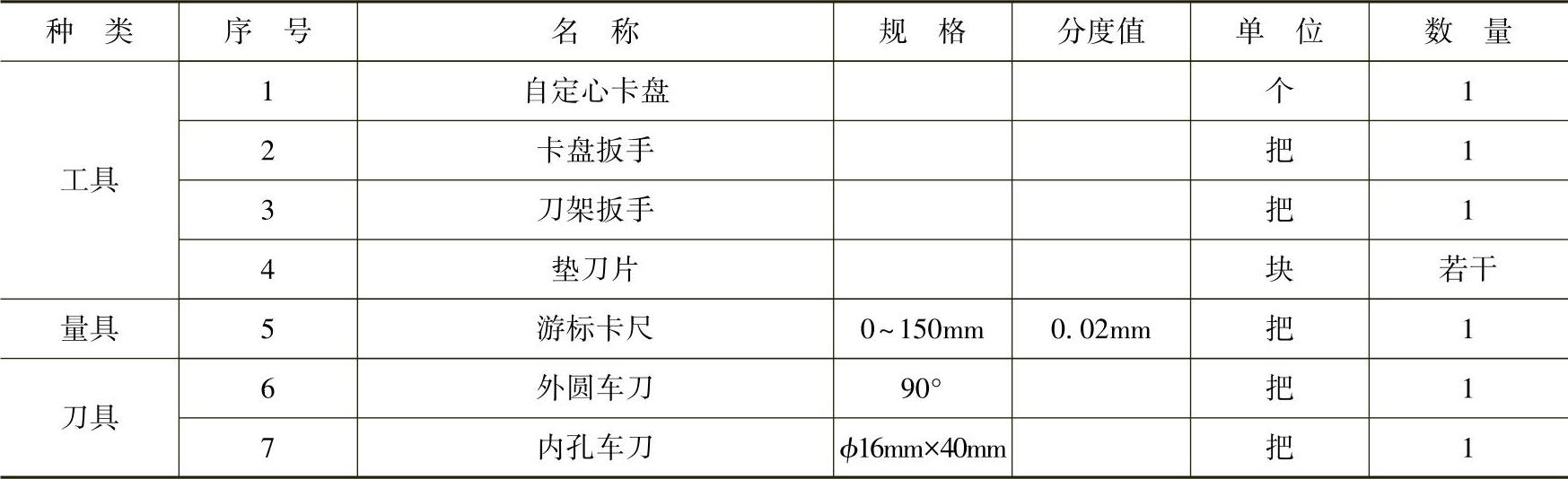

内孔类零件加工的工具、量具、刀具清单见表6-1。

表6-1 内孔类零件加工的工具、量具、刀具清单

二、编程指令

轴向粗车复合循环G71指令。

(1)G71指令格式

格式:G71 U(Δd) R(e) P(ns) Q(nf) X(-Δu) Z(Δw) F(Δf) S(Δs) T(t);

N(ns)_;

S(s) F(f);

…;

…;

N(nf)…;

参数:

Δd:每次切削的背吃刀量,即X轴向的进给,深度以半径值表示,一定为正值。

e:每次切削结束的退刀量。

ns:为精加工路径第一程序段的顺序号。

nf:为精加工路径最后程序段的顺序号。

Δu:为X轴方向精加工余量,直径值。

Δw:为Z轴方向精加工余量。

Δf:粗车时的进给量。

Δs:粗车时的主轴功能(一般在G71之前即已指定,故大多省略)。

t:粗车时所用刀具(一般在G71之前即已指定,故大多省略)。

s:精车时的主轴功能。

f:精车时的进给量。

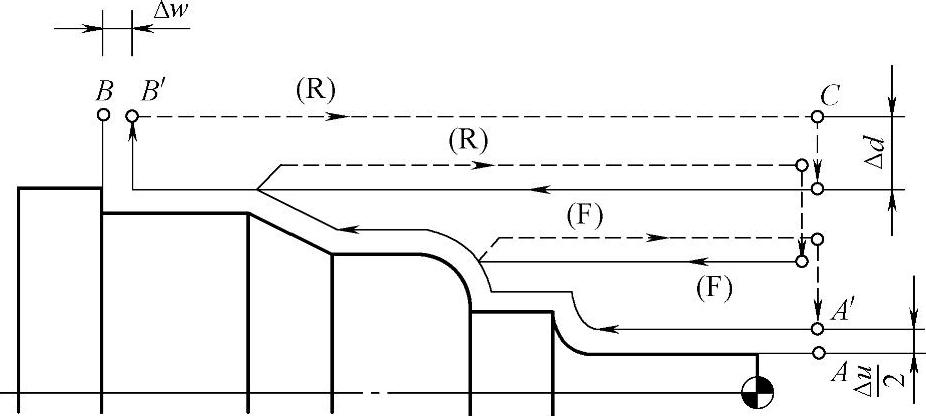

(2)G71指令的刀具循环路径 图6-2所示为G71外圆粗车循环指令的刀具路径,图中C点为粗加工循环起点,虚线(R)为快速定位,实线(F)为以粗车进给速度切削。程序执行时,刀具由循环起点C沿着X方向快进一个背吃刀量Δd,然后开始沿着Z方向车削循环。当最后一次粗车循环后,零件各表面留有X方向精车余量Δu,Z方向精车余量Δw,粗车循环结束后,刀具返回到循环起点。

使用G71指令时还应注意以下两点。

1)由循环起点C到A点只能用G00或G01指令,且不可有Z轴方向移动指令。

2)退刀时先将X轴退至一个安全点B点,再结束循环。

(https://www.xing528.com)

(https://www.xing528.com)

图6-2 G71外圆粗车循环指令的刀具路径

【任务实施】

1.装夹与定位

该零件为内孔类零件,采用轴的左端面和外圆作为定位基准,采用自定心卡盘夹紧工件左端,一次装夹完成粗、精加工。

2.工步顺序

1)装夹工件,手动车削端面。

2)用ϕ16mm的麻花钻钻通孔。

3)自右向左粗车外轮廓。

4)自右向左精车外轮廓。

3.分析基点坐标

图样上有公差值的尺寸,编程时取极限尺寸的平均值。由此可得ϕ26mm、ϕ28mm、ϕ20mm内孔的编程尺寸分别为26、28、20.015。长度29mm的编程尺寸为30mm。

编制加工程序如下。

O1234 程序名

T0101 选01号刀具

G0 X100 Z100 刀具快速到达安全点

M3 S650 主速正转,转速为650r/min

G0 X15.8 Z2 刀具快速到达A点

G71 U1 R0.5 P1 Q2 X-0.5 Z0.02 F100 G71循环指令

N1 G1 X28 F80 精加工起点

Z0

X26 Z-17

Z-22

X20

Z-30

N2 G0 X16 精加工结束点

Z2 刀具快速到达起始A点

G0 X100 Z100 刀具快速到达安全点

M05 主轴停止

M30 程序结束并返回主程序

【检查零件】

1.加工精度及误差分析

加工精度主要包括尺寸精度、几何精度及表面粗糙度。数控车削加工过程中导致精度下降的原因是多方面,常见原因见表6-2。

表6-2 导致精度下降的常见原因

2.零件检测与评分

零件加工完毕后,进行尺寸检测,检测结果写入表6-3中。

表6-3 评分表

【想一想】

1.内孔车刀应如何安装?

2.内孔车刀的进退刀路如何确定?

【任务巩固】

完成编制图6-3所示轴套的加工程序。

图6-3 轴套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。