1.轴类零件的加工

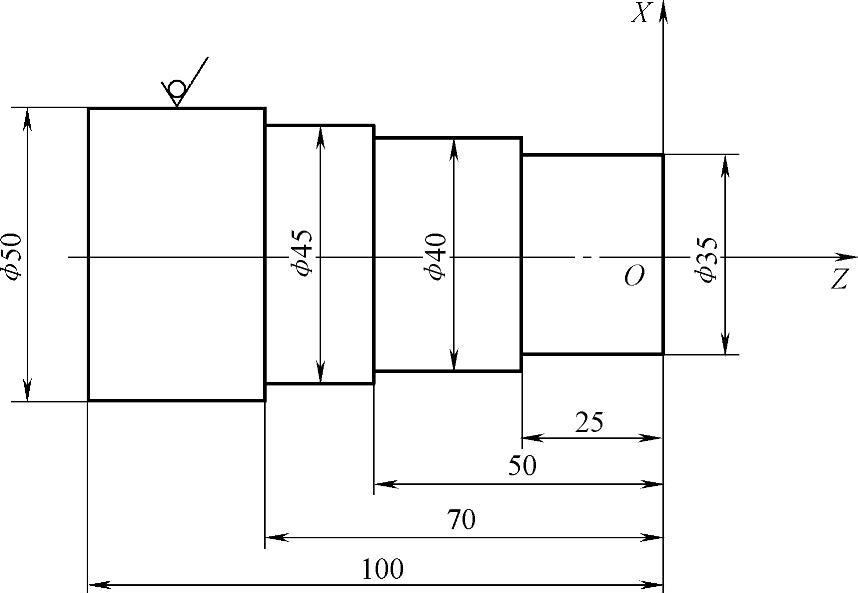

(1)台阶轴的加工 如图4-14所示,毛坯外径为ϕ50mm,试编写其加工程序。

图4-14 台阶轴的加工

1)工艺分析。

①确定装夹方式。用卡盘夹紧工件左端,并将编程原点设在工件右端面上。

②确定所用刀具。采用90°的硬质合金右偏刀。

③制订加工方案。第一步车端面,第二步粗车外圆ϕ46mm×70mm,第三步粗车外圆ϕ41mm×50mm,第四步粗车外圆ϕ36mm×25mm,第五步精车外形轮廓。

2)程序编制(表4-13)

表4-13 台阶轴加工参考程序

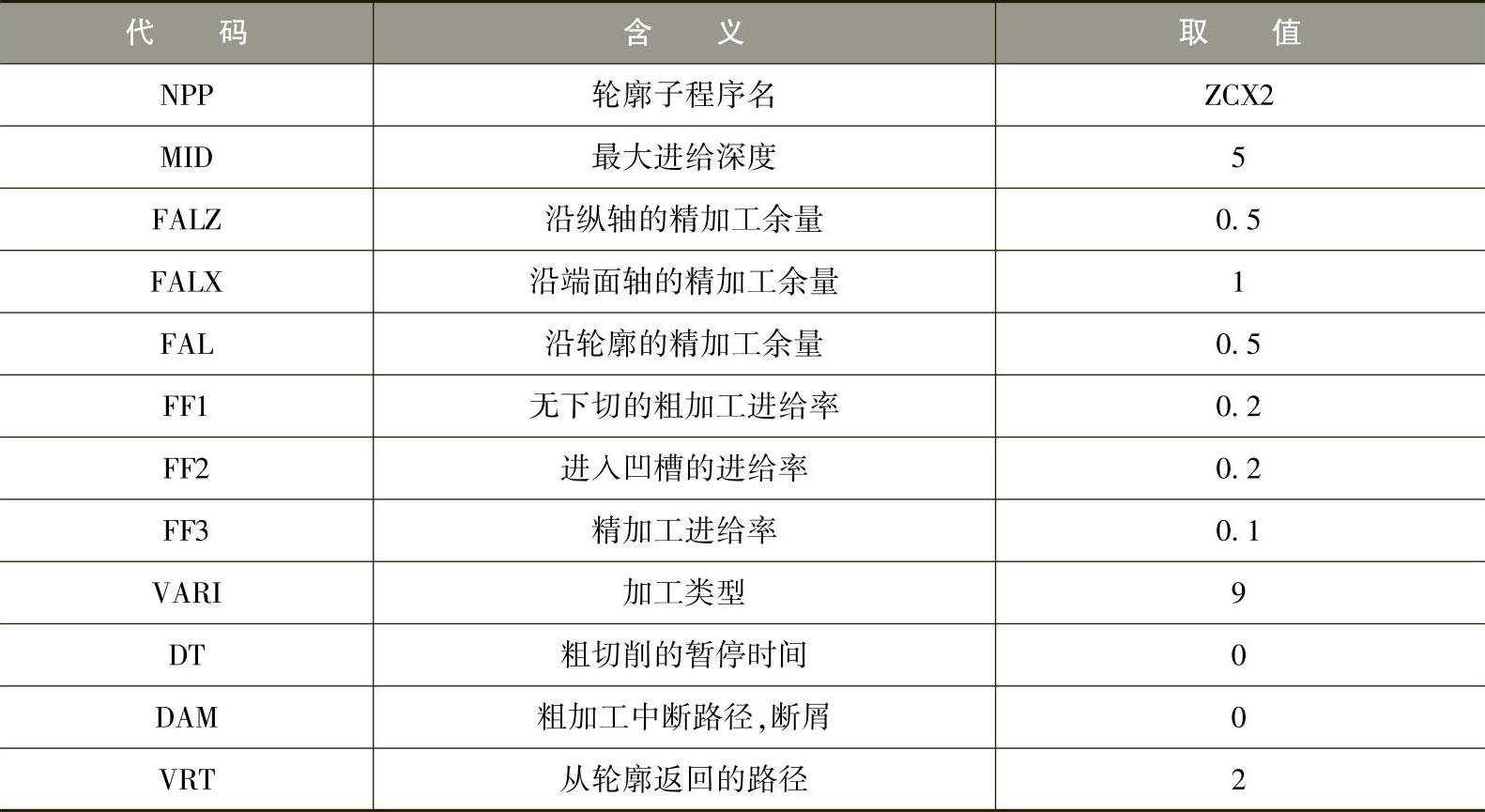

3)若用CYCLE95毛坯粗车循环来编写程序,可以使程序大为简化。CYCLE95参数取值见表4-14。参考程序见表4-15。

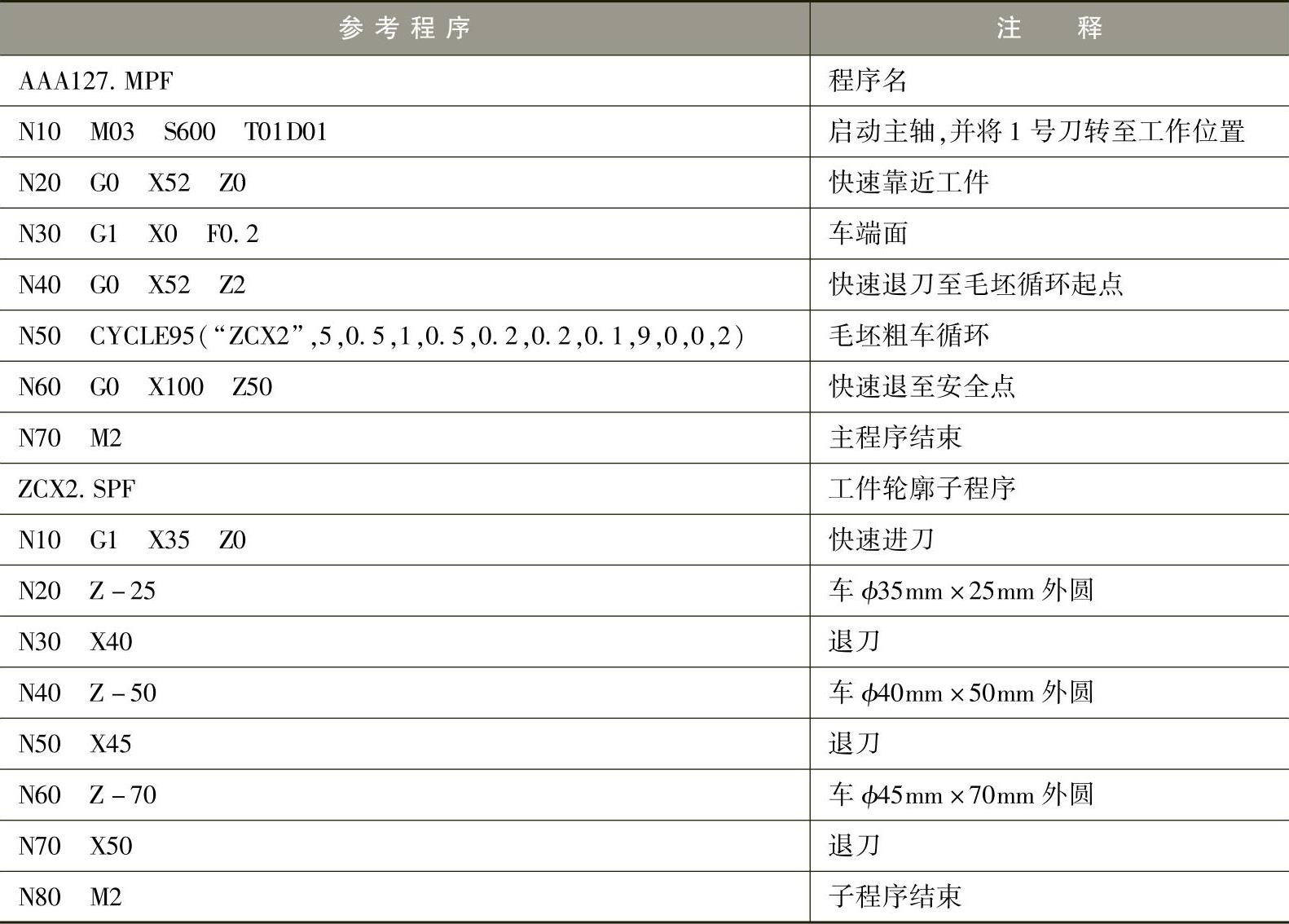

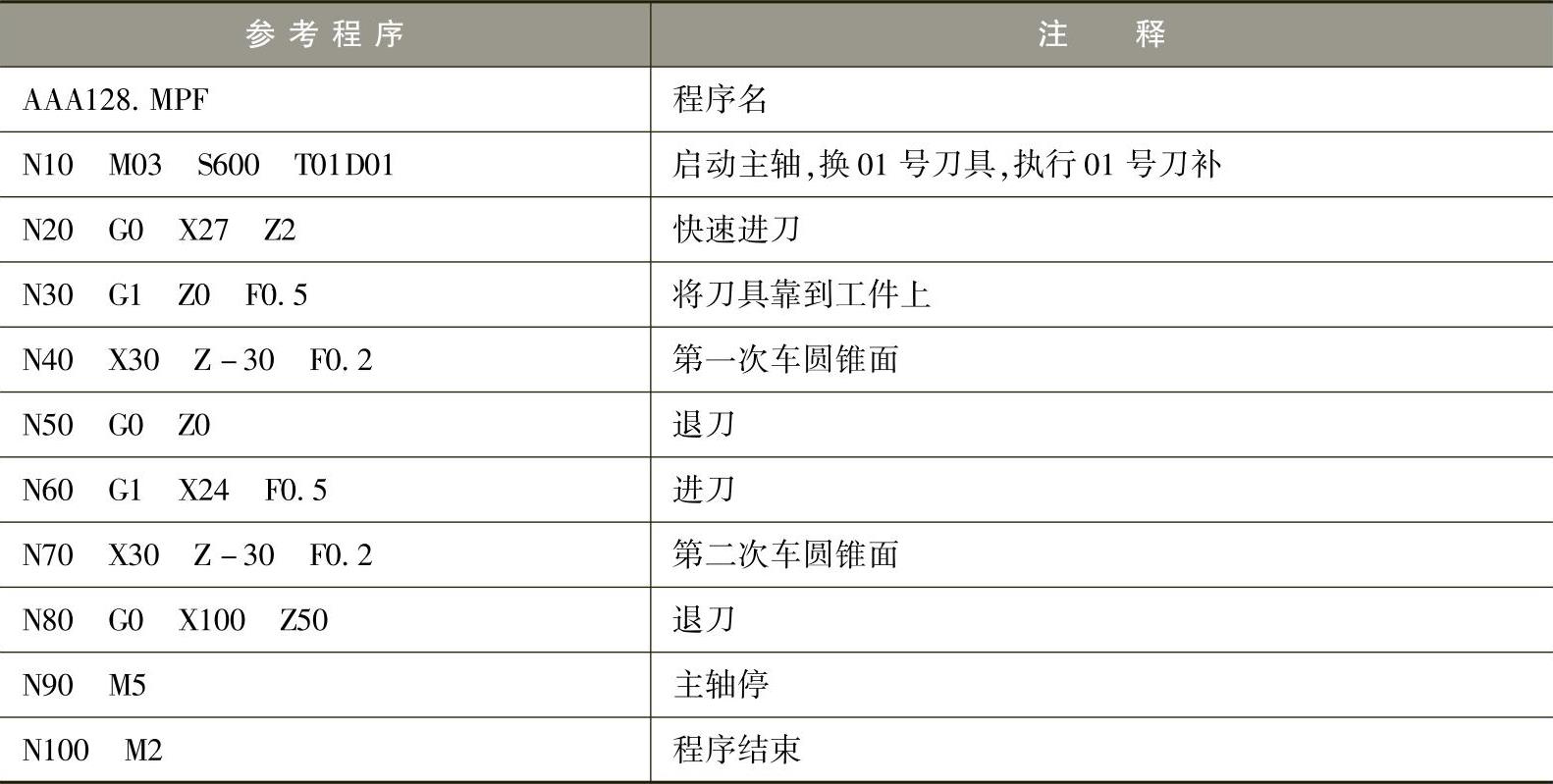

(2)锥体的加工 如图4-15所示,毛坯外径ϕ30mm,试编写锥面的加工程序。

1)确定装夹方式。用卡盘夹紧工件的左端,并将编程原点设在工件的右端面上。

2)确定刀具。采用90°的右偏刀。

表4-14 CYCLE95参数取值

表4-15 台阶轴加工参考程序

3)制订加工方案。分两次车削,每次的背吃刀量取3mm。

图4-15 锥体的加工

4)程序编制(表4-16)。

表4-16 锥体加工参考程序

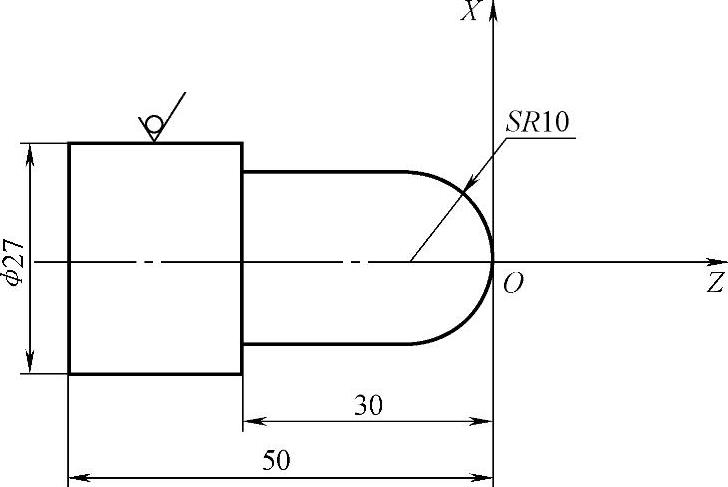

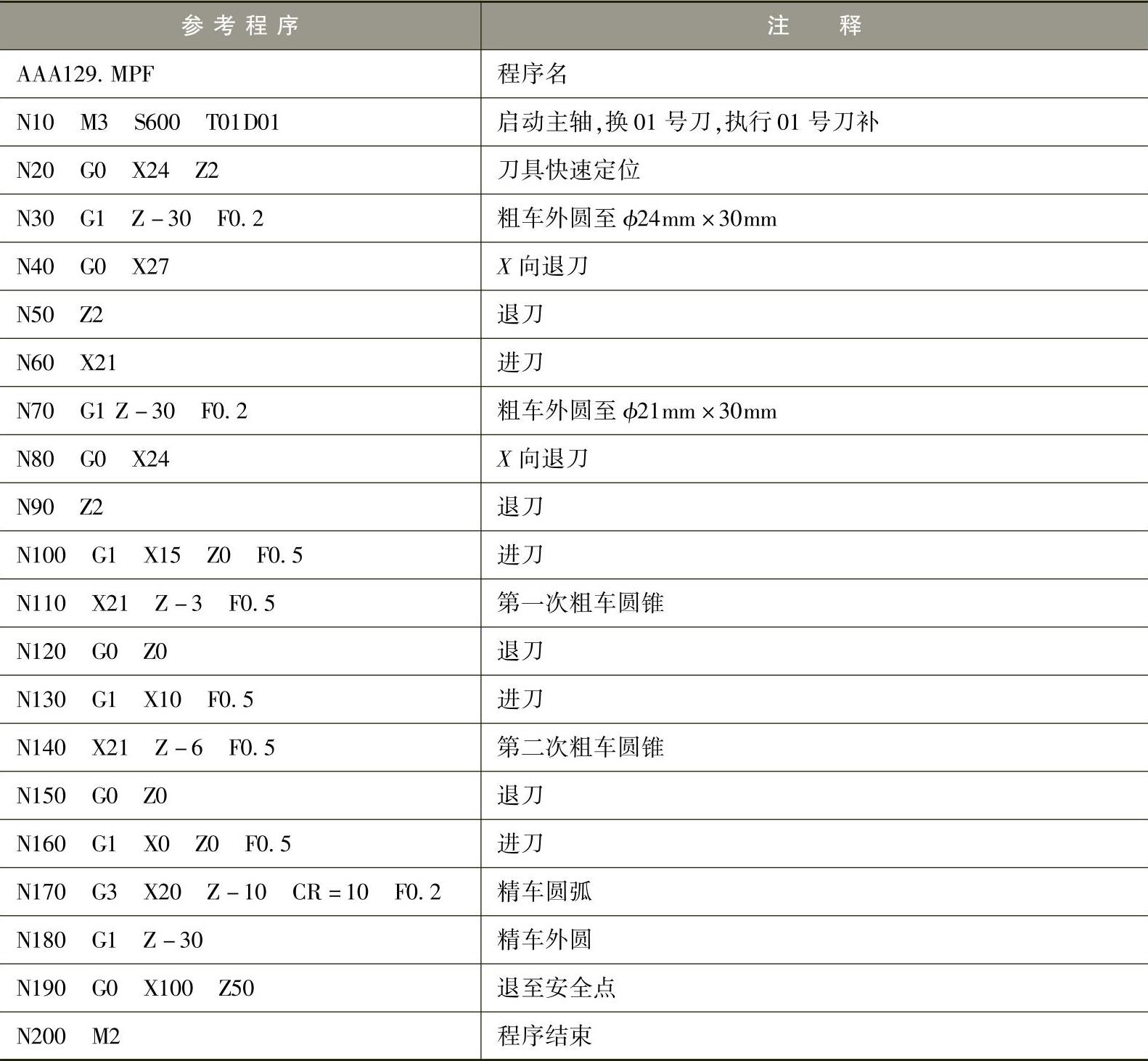

(3)圆弧面的加工 如图4-16所示,试编写其加工程序。

1)确定装夹方式。用自定心卡盘夹持工件左端,并将工件原点选在工件右端面与中心线的交点上。(https://www.xing528.com)

2)确定所用刀具。采用90°的右偏刀。

3)制订加工方案。第一步粗车圆柱至ϕ21mm,第二步用车锥法粗车R10圆弧,第三步精车各部。

图4-16 圆弧面加工示例

4)有关车锥时的数值计算。前章已详述,在此只给出经验值,即车至ϕ10mm的位置。

5)程序编制(表4-17)。

表4-17 圆弧面加工示例参考程序

6)本题也可以用毛坯粗车循环指令CYCLE95来编写,由于本题零件的外形轮廓比较简单,不再赘述。

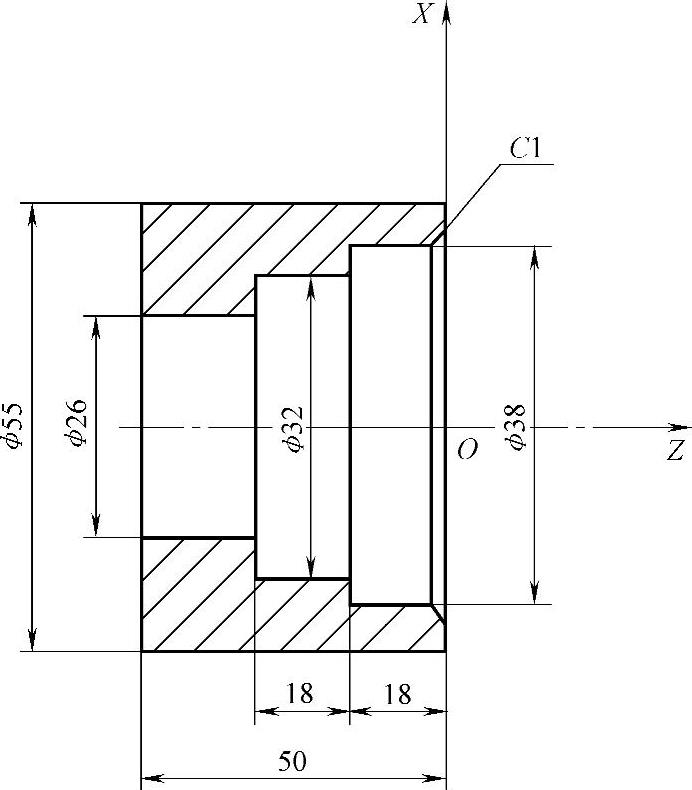

2.套的加工

如图4-17所示,毛坯孔为ϕ24mm,试编写加工内台阶孔的程序。

(1)工艺分析

1)确定装夹方式。用自定心卡盘夹持工件外表面左端,并将编程原点设在工件的右端面上,如图4-17中O点。

2)确定刀具。选用主偏角为90°的内孔镗刀。

3)制订加工方案。

①粗车内孔ϕ25mm×50mm。

图4-17 内台阶孔的加工

②粗车内孔ϕ28mm×36mm,粗车内孔ϕ31mm×36mm。

③粗车内孔ϕ34mm×18mm,粗车内孔ϕ37mm×18mm。

④倒角并精车各内孔至合适的尺寸。

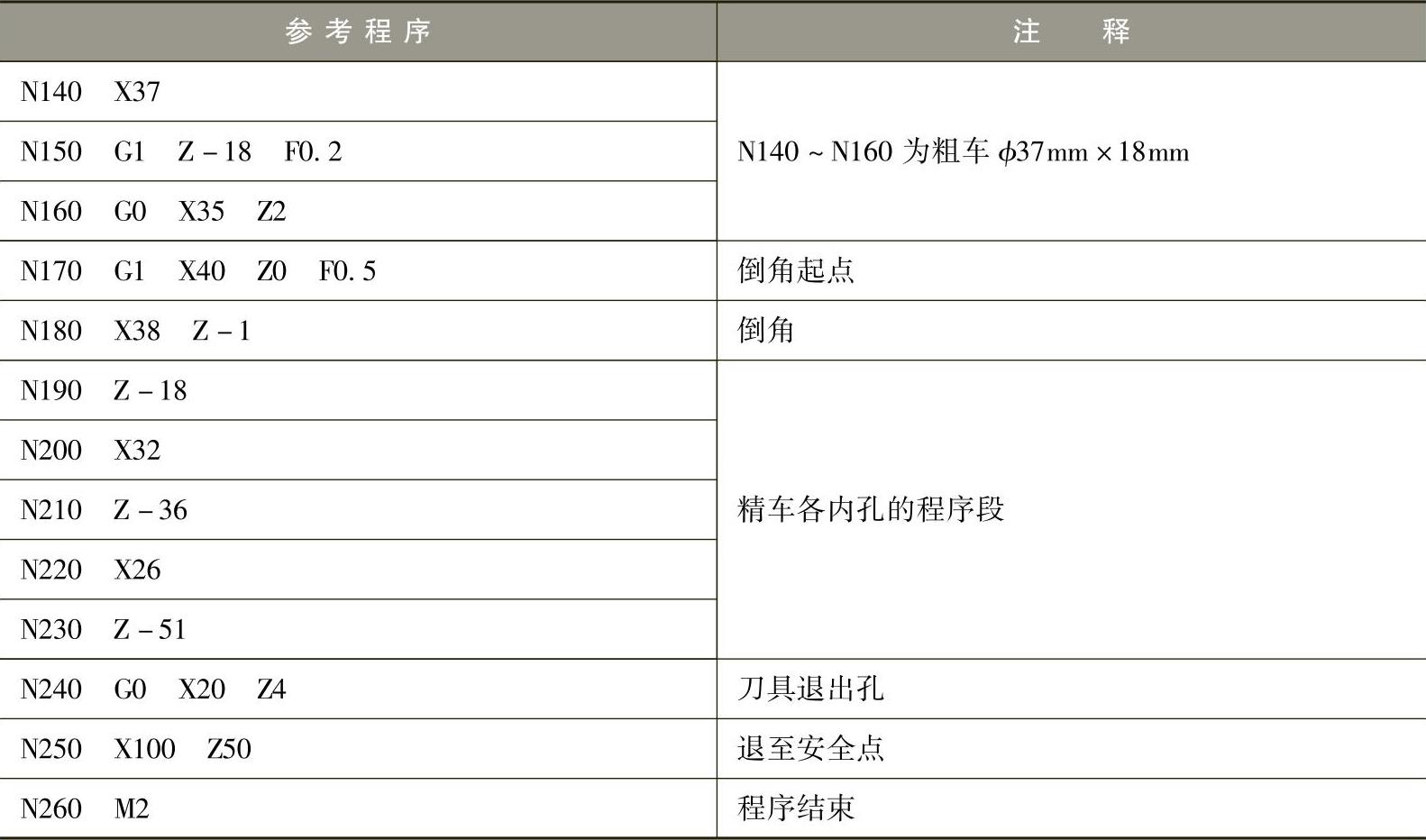

(2)程序编制(表4-18)

表4-18 内台阶孔加工参考程序

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。