(1)指令格式

G76 P(m)(r)(a)Q(Δdmin)R(d);

G76 X(U)_Z(W)_R(i)P(k)Q(Δd)F_;

式中 m——精加工重复次数01~99;

r——倒角量,即螺纹切削退尾处(45°)的Z向退刀距离。当导程(螺距)由S表示时,可以从0.1S~9.9S设定,单位为0.1S(两位数:从00~99);

a——刀尖角度(螺纹牙型角);可以选择80°,60°,55°,30°,29°和0°共6种中的任意一种;该值由2位数规定;

Δdmin——最小切深,该值用不带小数点的半径量表示;

d——精加工余量,该值用带小数点的半径量表示;

X(U)_Z(W)_——螺纹切削终点处的坐标;

i——螺纹半径差,如果i=0,则进行圆柱螺纹切削;

k——牙型编程高度,该值用不带小数点的半径量表示;

Δd——第一刀背吃刀量,该值用不带小数点的半径量表示;

F——导程,如果是单线螺纹,则该值为螺距。

例6 G76 P011030 Q50 R0.05;

G76 X27.6 Z-30.0 R0 P1 200 Q400 F2.0;

(2)运动轨迹及说明 G76螺纹切削复合循环的运动轨迹如图3-56a所示。以圆柱外螺纹(i值为零)为例,刀具从循环起点A处,以G00方式沿X向进给至螺纹牙顶X坐标处(B点,该点的X坐标值=小径+2k),然后沿基本牙型一侧平行的方向进给(图3-56b),X向切深为Δd,再以螺纹切削方式切削至离Z向终点距离为r处,倒角退刀至D点,再X向退刀至E点,最后返回A点,准备第二刀切削循环。如分多刀切削循环,直至循环结束。

第一刀切削循环时,背吃刀量为Δd(图3-56b),第二刀的背吃刀量为

,第n刀的背吃刀量为

,第n刀的背吃刀量为 。因此,执行G76循环的背吃刀量是逐步递减的。

。因此,执行G76循环的背吃刀量是逐步递减的。

图3-56 G76循环的运动轨迹及进刀轨迹

如图3-56b所示,螺纹车刀向背吃刀量方向并沿基本牙型一侧的平行方向进刀,从而保证了螺纹粗车过程中始终用一个刀刃进行切削,减小了切削阻力,提高了刀具寿命,为螺纹的精车质量提供了保证。

在G76循环指令中,m、r、a用地址符P及后面各两位数字指定,每个两位数中的前置0不能省略。这些数字的具体含义及指定方法如下。

例7 P001560

该例的具体含义:精加工次数“00”即m=0;倒角量“15”即r=15×0.1S=1.5S(S是导程);螺纹牙型角“60”即α=60°。

(3)编程示例

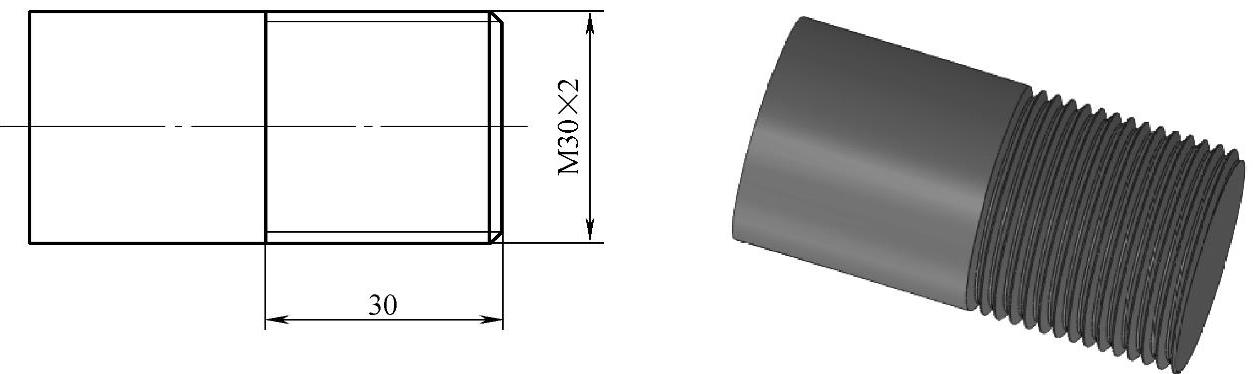

例8 在前置刀架式数控车床上,试用G76指令编写图3-57所示外螺纹的加工程序(未考虑各直径的尺寸公差)。(https://www.xing528.com)

O3028;

G99 G40 G21;

…

T0202;

M03 S600;

G00 X32.0 Z6.0;

G76 P021060 Q50 R0.1;

G76 X27.6 Z-30.0 P1300 Q500 F2;

…

图3-57 外螺纹加工的示例件

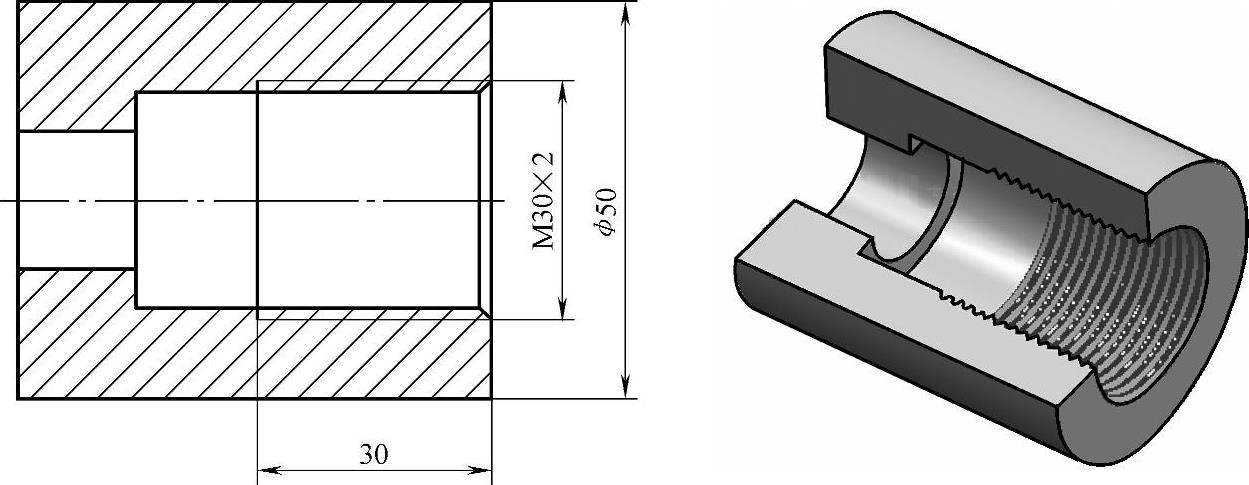

例9 在前置刀架式数控车床上,试用G76指令编写图3-58所示内螺纹的加工程序(未考虑各直径的尺寸公差)。

图3-58 内螺纹加工的示例件

O3029;

G99 G40 G21;

…

T0404;

M03 S400;

G00 X26.0 Z6.0; (螺纹切削循环起点)

G76 P021060 Q50 R-0.08; (设定精加工两次,精加工余量为0.08mm,倒角量等于螺距S,牙型角为60°,最小切深为0.05mm)

G76 X30.0 Z-30.0 P1 200 Q300 F2.0; (设定牙型高为1.2mm,第一刀切深为0.5mm)

G00 X100.0 Z100.0;

M30;

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。