1.切断工艺

(1)切断刀及选用 切断刀的设计与切槽刀相似,但它们之间有一个主要区别,即切断刀的伸出长度比切槽刀要长得多,这也使得它可以适用于深槽加工。切断刀切削刃宽度及刀头长度不可任意确定。

切断刀主切削刃太宽,会造成切削力过大而引起振动,同时也会浪费工件材料;主切削刃太窄,又会削弱刀头强度,容易使刀头折断。通常,切断钢件或铸铁材料时,可用下面公式计算

式中 a——主切削刃宽度(mm);

D——工件待加工表面直径(mm)。

切断刀太短,不能安全到达主轴旋转中心;过长则没有足够的刚度,且在切断过程中会产生振动甚至折断。刀头长度L可用下列公式计算

L=H+(2~3)mm

式中 L——刀头长度(mm);

H——切入深度(mm)。

(2)切断刀安装 切断刀安装时,切断刀的中心线必须与工件轴线垂直,以保证两副偏角对称。切断刀主切削刃不能高于或低于工件中心,否则会使工件中心形成凸台,并损坏刀头。

(3)切断工艺要点

1)如同切槽一样,切削液需要应用在切削刃上,使用的切削液应具有切削和润滑的作用,一定要保证切削液的压力足够大,尤其是加工大直径棒料时,压力可以使切削液到达切削刃并冲走堆积的切屑。

2)当切断毛坯或不规则表面的工件时,切断前先用外圆车刀把工件车圆,或者开始切断毛坯部分时,尽量减小进给量,以免发生“啃刀”。

3)工件应装夹牢固,切断位置应尽可能靠近卡盘。当切断用一夹一顶装夹工件时,工件不应完全切断,而应在工件中心留一细杆,卸下工件后再用锤子敲断,否则,切断时会造成事故并折断切断刀。

4)切断刀排屑不畅时,会使切屑堵塞在槽内,造成刀头负荷增大而折断,故切断时应注意及时排屑,防止堵塞。

2.切断示例

以图3-47所示工件的切断为例,当工件其他结构加工完毕后,选用刃宽为4mm的切断刀,选择(X54.0,Z-89.0)为切断起点。刀具切断时可用G01方式直接切断工件,如果切深大还可用G75啄式切削方式。切断时切削速度通常为外圆切削速度的60%~70%,进给量一般选择0.05~0.3mm/r。(https://www.xing528.com)

图3-47 切断示例图

切断点X向应与工件外圆有足够的安全间隙。Z向坐标与工件长度有关,又与刀位点选择在左刀尖或是右刀尖有关。如图3-47所示,设刃宽为4mm切断刀的刀位点为左刀尖时,切断起点的位置坐标为(X54.0,Z-89.0);刀位点为右刀尖时,切断起点的位置坐标为(X54.0,Z-85.0)。

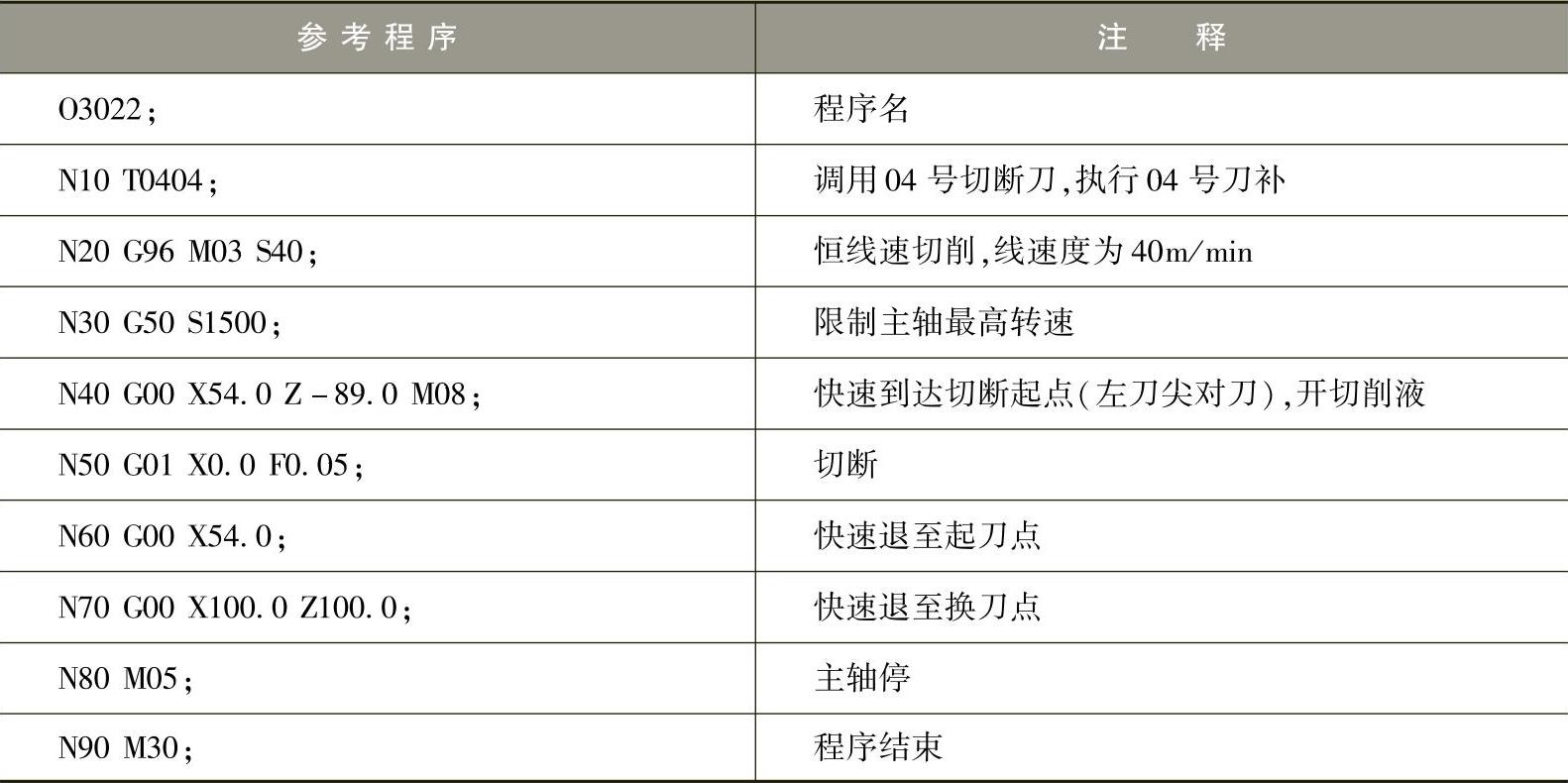

(1)G01方式切断参考程度 见表3-27。

表3-27 G01方式切断参考程序

(2)G75方式切断参考程序 见表3-28。

表3-28 G75方式切断参考程序

3.用切断刀先切倒角,再切断示例

如图3-48所示,当工件的左端面上有倒角要求时,一般加工方法是先切断,然后调头装夹车端面,保证Z向尺寸,再车倒角。

图3-48 切断刀先切倒角,再切断

在工件Z向尺寸要求不是很高的情况下,切断刀切断工件前,可用切断刀先切倒角,然后切断工件,这样的好处是免除调头装夹车端面、倒角的麻烦。

如图3-48所示,选用刃宽为3mm的切断刀,选择(X34.0,Z-63.0)为切断起点,刀具先切削4mm深度的槽,然后刀具X向退到起点,调整刀具右刀尖到倒角轮廓的延长线上的一点,用右刀尖沿倒角轮廓切削,最后切断。先切倒角,再切断参考程序见表3-29。

表3-29 先切倒角、再切断参考程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。