1.应用G94加工宽槽

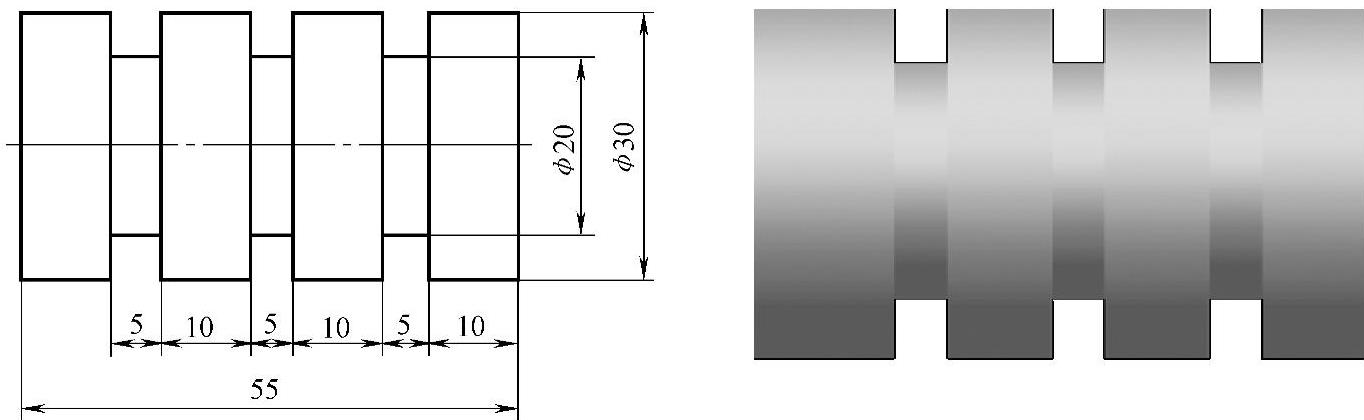

在使用G94指令时,如果设定Z值不移动或设定W值为零时,就可用来进行切槽加工。如图3-44所示,毛坯为ϕ30mm的棒料,采用G94编写加工程序,G94加工宽槽参考程序见表3-25。

图3-44 等距槽

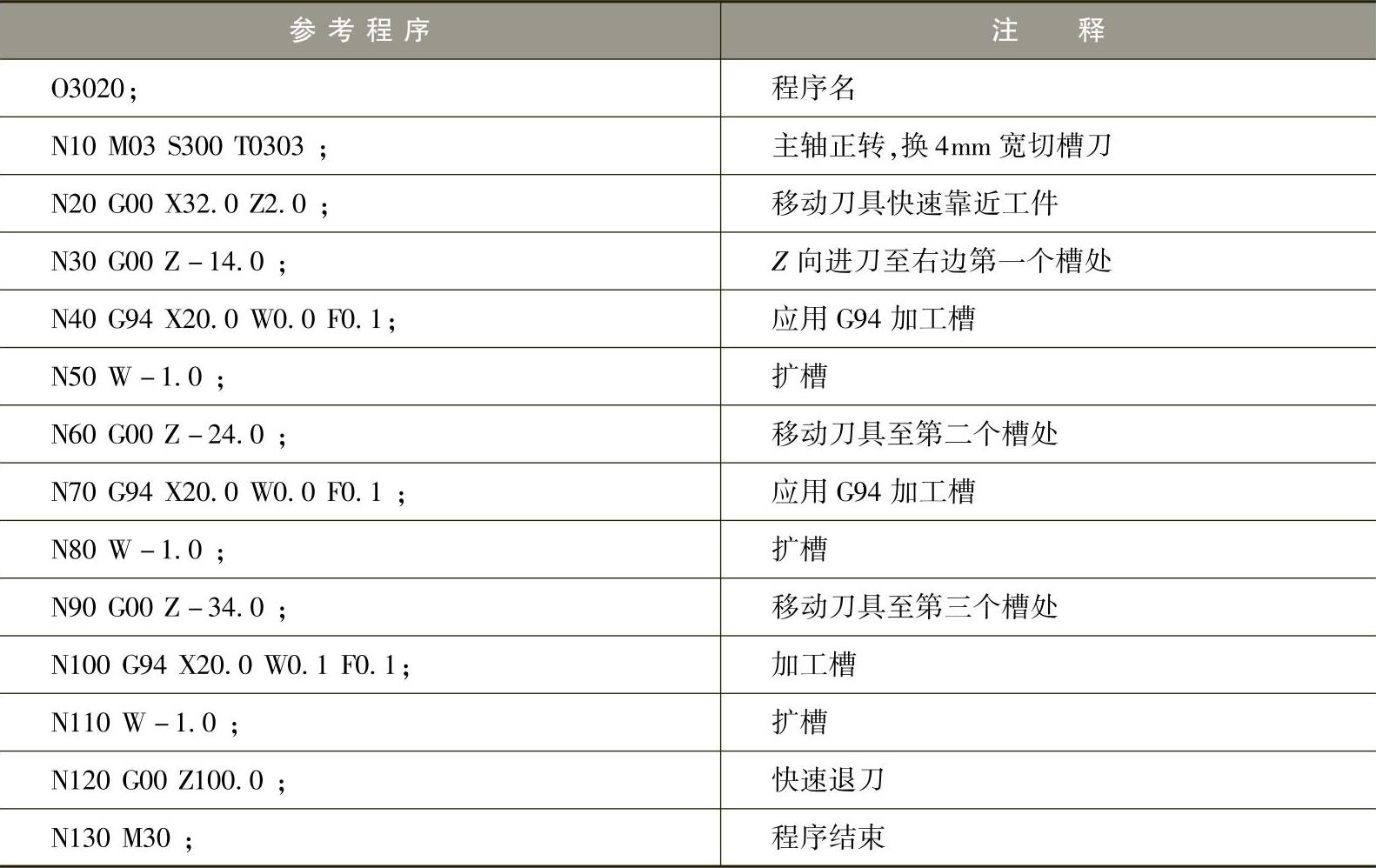

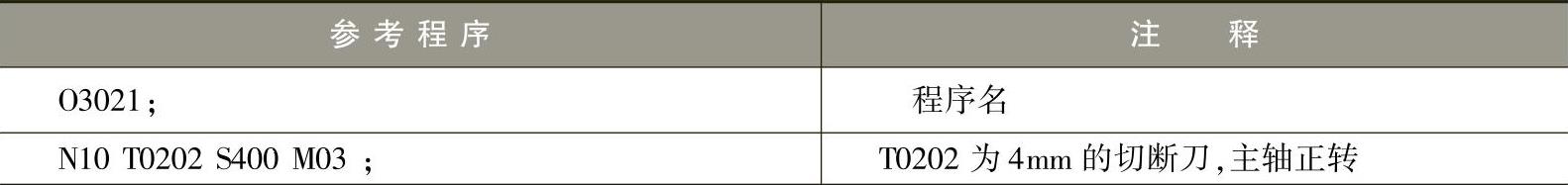

表3-25 G94加工宽槽参考程序

2.应用G75指令加工宽槽

(1)指令格式

G75 R(e);

G75 X(U)____ Z(W)____ P(Δi) Q(Δk) R(Δd) F_;

式中 e——退刀量,其值为模态值;

X(U)____Z____(W)——切槽终点处坐标;

Δi——X方向的每次切深量,用不带符号的半径量表示;

Δk——刀具完成一次径向切削后,在Z方向的偏移量,用不带符号的值表示;

Δd——刀具在切削底部的Z向退刀量,无要求时可省略;

F——径向切削时的进给速度。

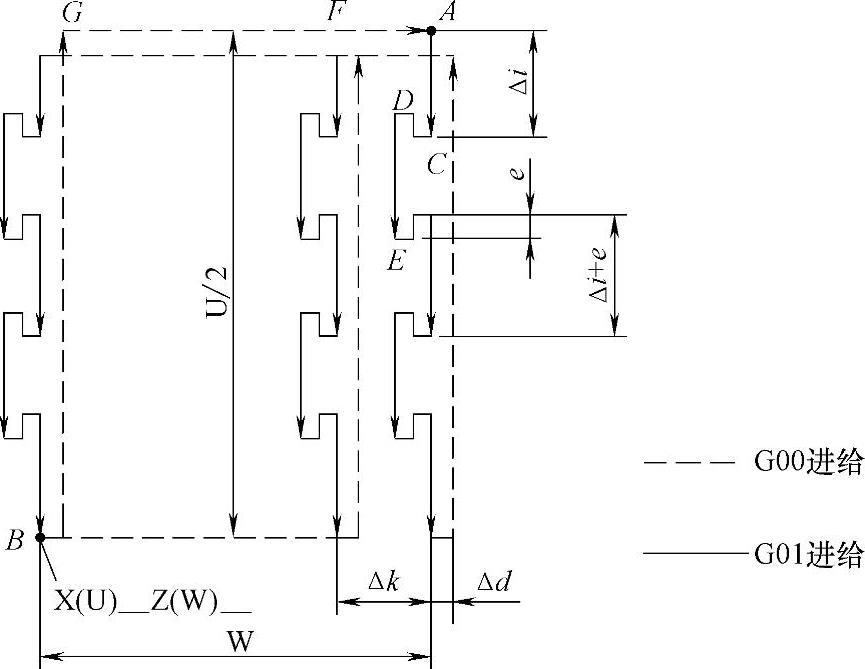

(2)循环轨迹及说明 G75循环轨迹如图3-45所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-45 G75循环轨迹

1)刀具从循环起点(A点)开始,沿径向进刀Δi并到达C点。

2)退刀e(断屑)并到达D点。

3)按该循环递进切削至径向终点X的坐标处。

4)退到径向起刀点,完成一次切削循环。

5)沿轴向偏移Δk至F点,进行第二层切削循环。

6)依次循环,直至刀具切削至程序终点坐标处(B点),径向退刀至起刀点(G点),再轴向退刀至起刀点(A点),完成整个切槽循环动作。

G75程序段中的Z(W)值可省略或设定值为0,当Z(W)值设为0时,循环执行时刀具仅做X向进给而不做Z向偏移。

对于程序段中的Δi、Δk值,在FANUC系统中,不能输入小数点,而直接输入最小编程单位,如P1 500表示径向每次切深量为1.5mm。

车一般外沟槽时,因切槽刀外圆切入,其几何形状与切断刀基本相同,车刀两侧副后角相等,车刀左右对称。

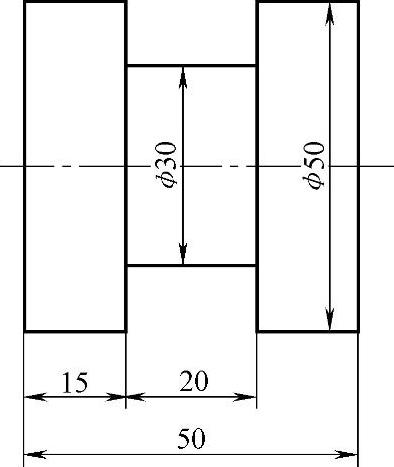

(3)编程示例 如图3-46所示,使用G75指令进行切槽加工。G75加工宽槽参考程序见表3-26。

图3-46 G75加工宽槽示例

表3-26 G75加工宽槽参考程序

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。