1.中心线上钻孔加工编程

车床上钻孔时,刀具在车床主轴中心线上加工,即X值为0。

(1)主运动模式 CNC车床上所有中心线上孔加工的主轴转速都以G97模式,即每分钟的实际转数(r/min)来编写,而不使用恒线速度模式。

(2)刀具趋近运动工件的程序段 首先将Z轴移动到安全位置,然后移动X轴到主轴中心线,最后将Z轴移动到钻孔的起始位置。这种方式可以减小钻头趋近工件时发生碰撞的可能性。

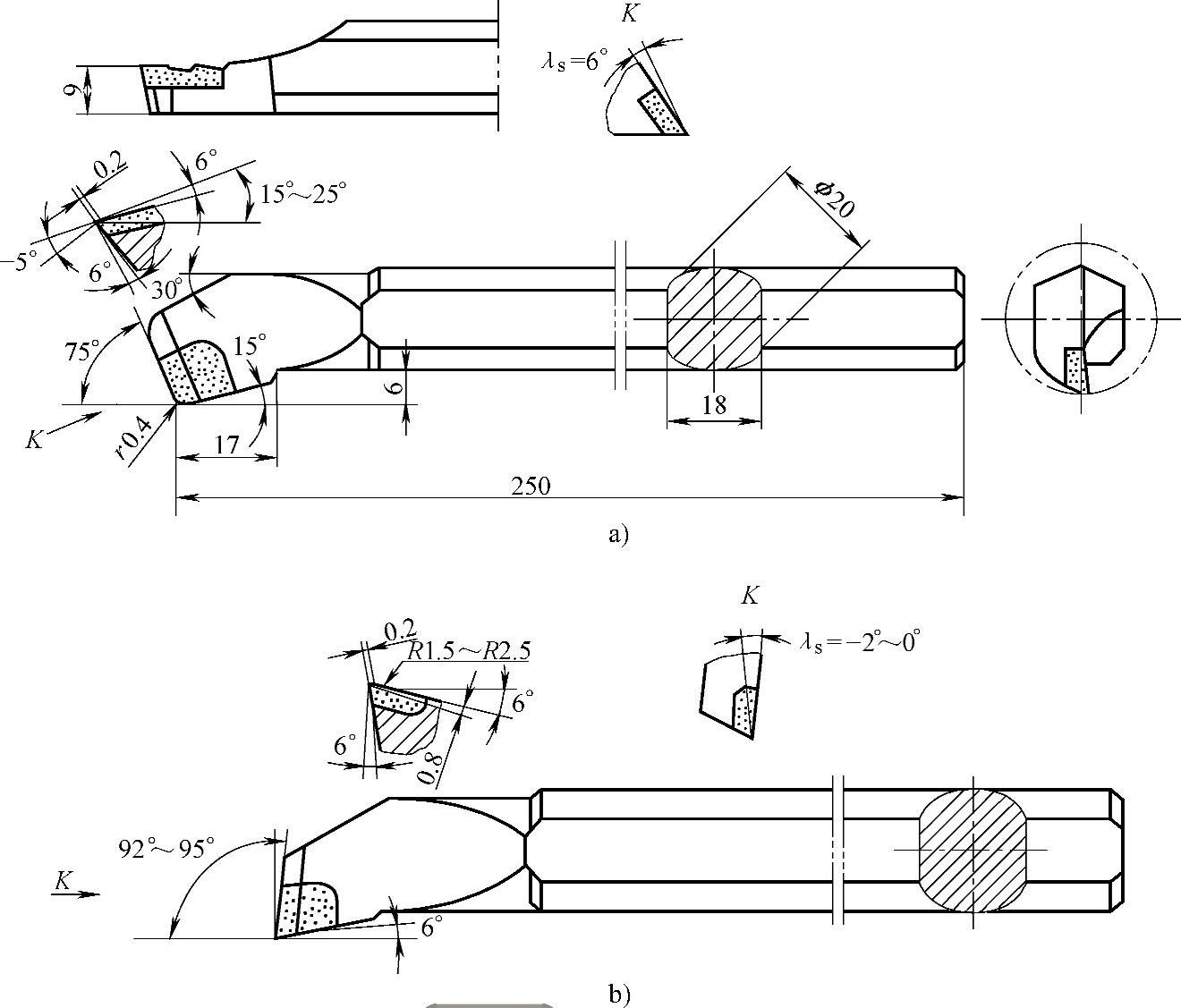

图3-32 典型车孔刀

a)前排屑通孔车刀 b)后排屑不通孔车刀

N10 T0200;

N20 G97 S300 M03;

N30 G00 Z5.0 M08;

N40 X0;

…

(3)刀具切削和返回运动

N50 G01 Z-30.0 F0.02;

N60 G00 Z2.0;

程序段N50为钻头的实际切削运动,切削完成后执行程序段N60,钻头将Z向退出工件。

(4)啄式钻孔循环G74(深孔钻削循环)

1)啄式钻孔循环指令格式。

G74 R(e);

G74 Z(w)_Q(Δk) F_;

式中 e——每次轴向(Z轴)进刀后的轴向退刀量;

Z(w)——Z向终点坐标值(孔深);

Δk——Z向每次的切入量,无正负符号,单位为0.001mm。

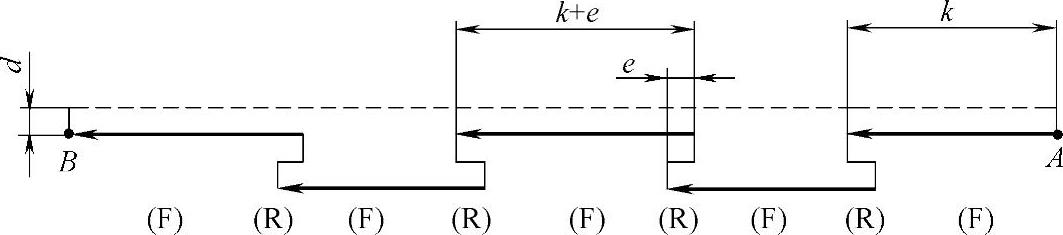

2)G74加工路线(图3-33)。

图3-33 G74加工路线

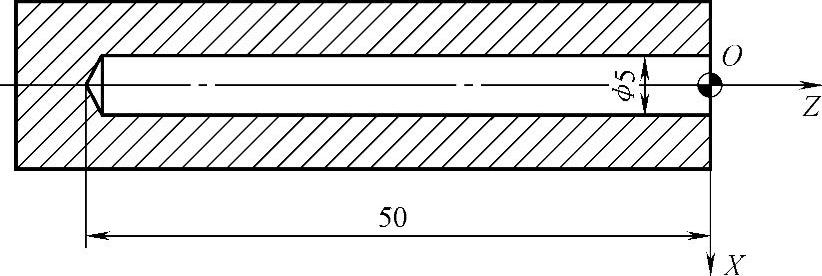

3)示例。加工图3-34所示直径为5mm、长为50mm的深孔,试用G74指令编制加工程序。

G74加工示例参考程序见表3-17。

表3-17 G74加工示例参考程序

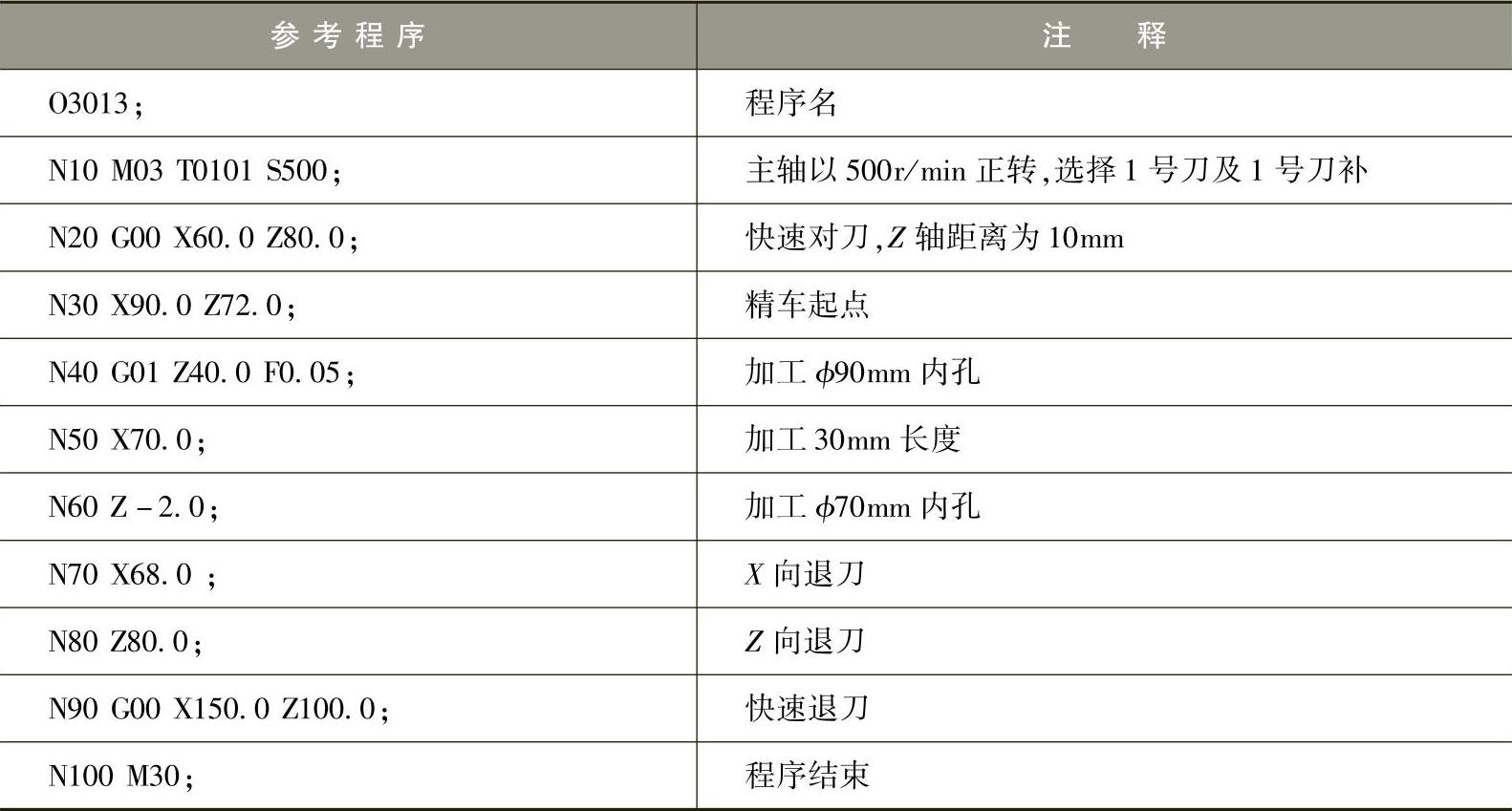

2.数控车削内孔的编程

数控车削内孔的指令与外圆车削指令基本相同,但也有区别,编程时应注意。

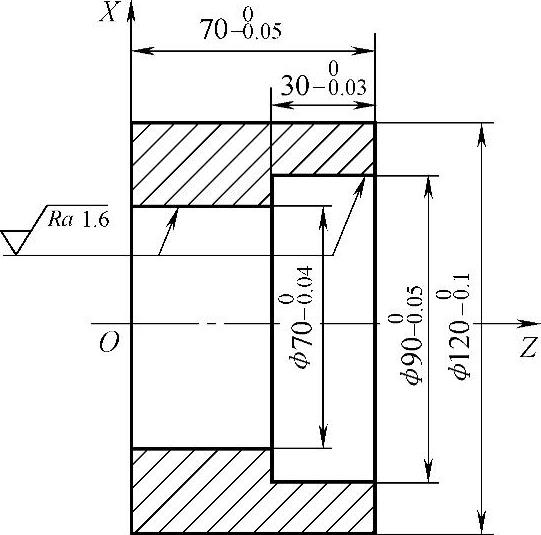

(1)G01加工内孔 在数控机床上加工孔,无论采用钻孔还是车孔,都可以采用G01指令来直接实现。如图3-35所示的台阶孔,试用G01指令编制孔精加工程序。(https://www.xing528.com)

图3-34 G74加工示例

图3-35 G01加工内孔示例

G01加工内孔参考程序见表3-18。

表3-18 G01加工内孔参考程序

(2)G90加工内孔

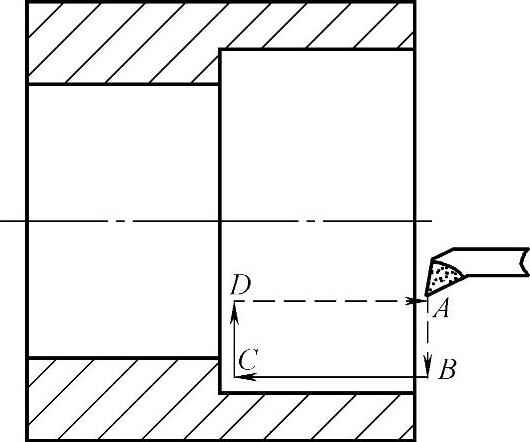

1)G90加工内孔动作。执行G90指令加工内孔由四个动作完成,如图3-36所示。

①A→B快速进刀。

②B→C刀具以指令中指定的F值切削进给。

③C→D刀具以指令中指定的F值退刀。

④D→A快速返回循环起点。

循环起点A在轴向上要离开工件一段距离(1~2mm),以保证快速进刀时的安全。

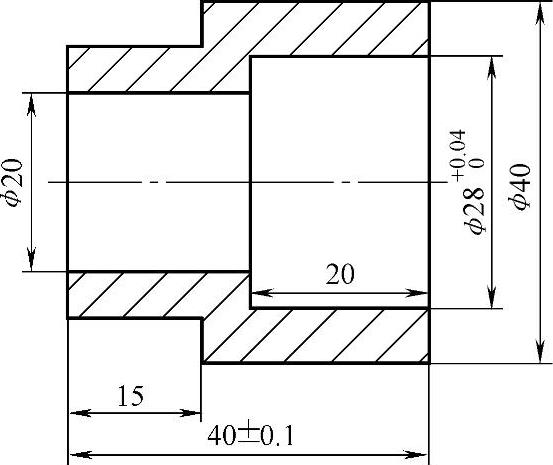

2)示例。加工图3-37所示工件的台阶孔,已钻出ϕ18mm的通孔,试用G90指令编写加工程序。

图3-36 G90加工内孔轨迹

图3-37 G90加工台阶孔示例

G90加工台阶孔参考程序见表3-19。

表3-19 G90加工台阶孔参考程序

(3)G71、G73加工内孔 应用G71、G73加工内孔,其指令格式与外圆基本相同,但也有区别,编程时应注意以下方面。

1)粗车循环指令G71、G73,在加工外轮廓时精车余量U为正值,但在加工内轮廓时精车余量U应为负值。

2)加工内孔轮廓时,切削循环的起点、切出点的位置选择要慎重,要保证刀具在狭小的内结构中移动而不干涉工件。起点、切出点的X值一般取比预加工孔直径稍小一点的值。

3)加工内孔时,若有锥体和圆弧,精加工需要对刀尖圆弧半径进行补偿,补偿指令与外圆加工有区别。以刀具从右向左进给为例,在加工外径时,刀尖圆弧半径补偿指令用G42,刀具方位编号是“3”;在加工内轮廓时,刀尖圆弧半径补偿指令用G41,刀具方位编号是“2”。

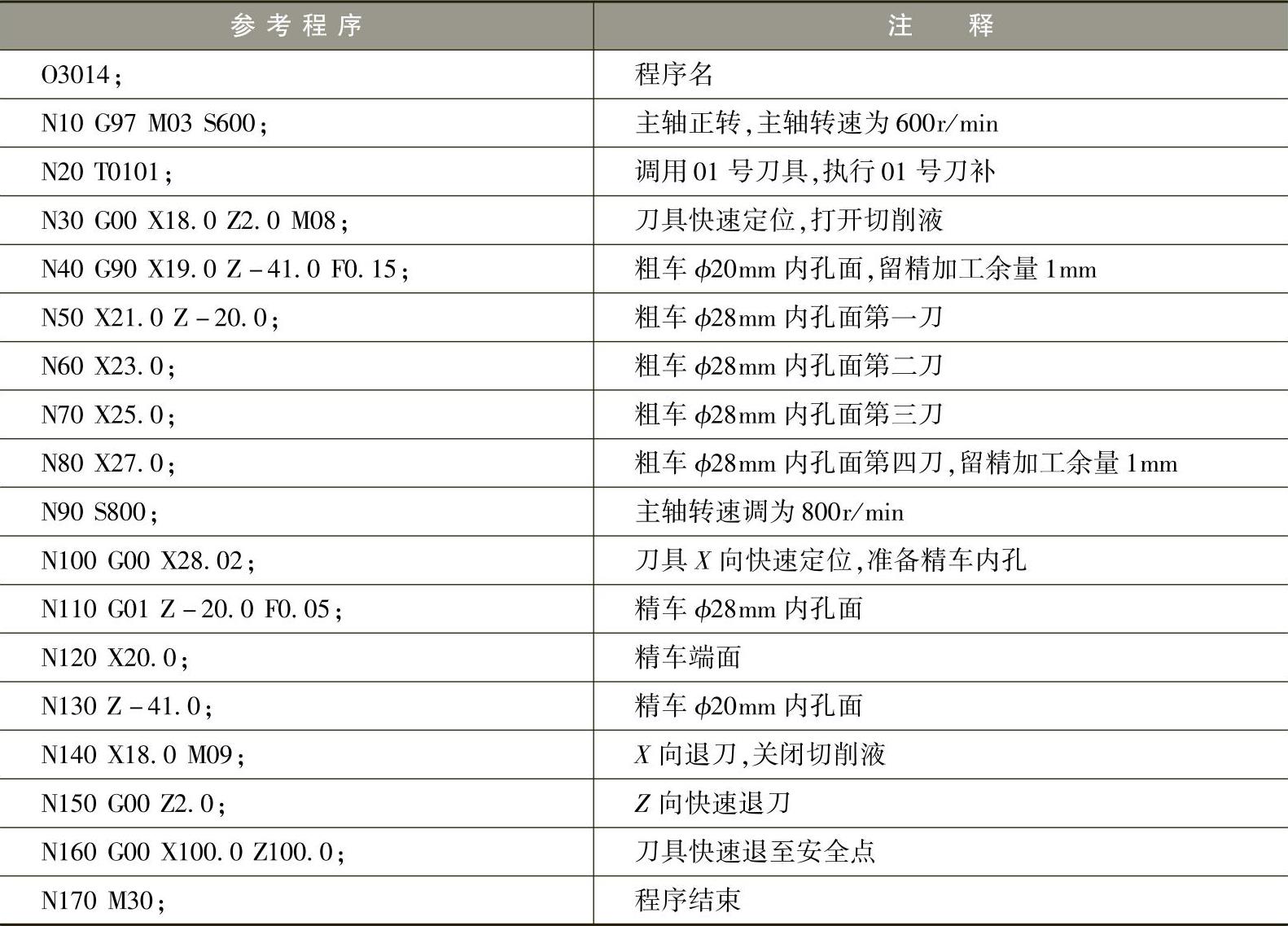

4)示例。加工图3-38所示工件的台阶孔,已钻出ϕ20mm的通孔,编写加工程序。

图3-38 G71加工台阶孔示例图

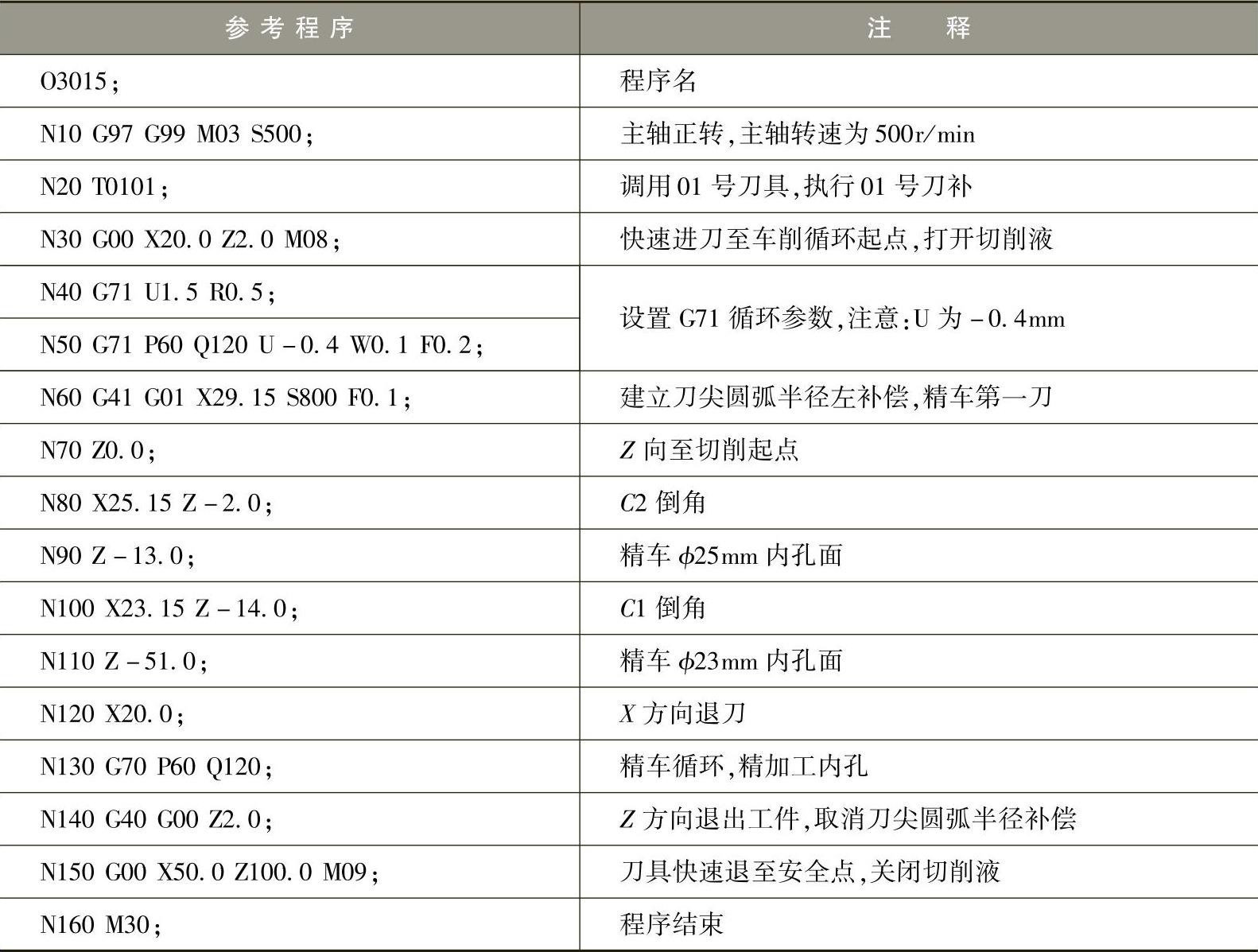

G71加工台阶孔参考程序见表3-20。

表3-20 G71加工台阶孔参考程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。