在数控车床上加工孔的方法有很多种,但最常用的主要有钻孔、车孔等。

1.钻孔

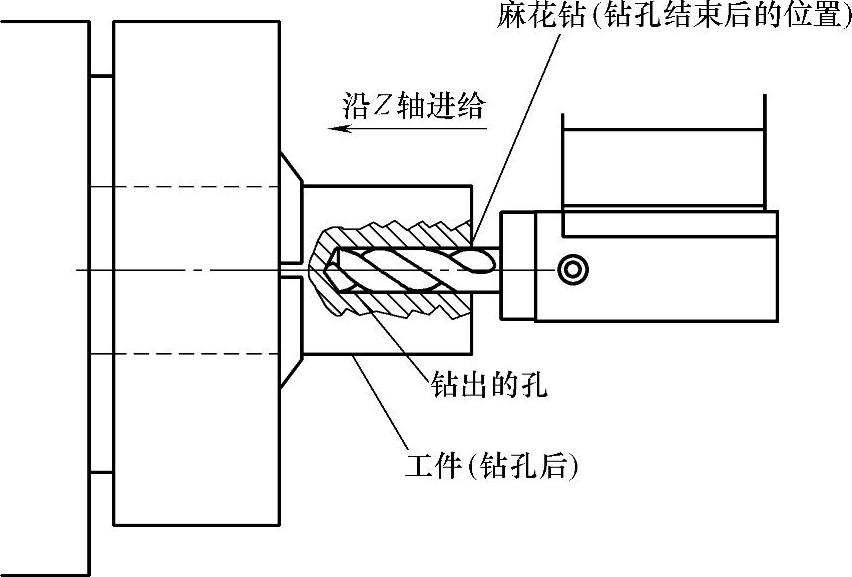

钻孔主要用于在实心材料上加工孔,有时也用于扩孔。钻孔刀具较多,有普通麻花钻、可转位浅孔钻及扁钻等。应根据工件材料、加工尺寸及加工质量要求等合理选用。在数控车床上钻孔,大多是采用普通麻花钻,如图3-28所示。

在数控机床上钻孔时,因无夹具钻模导向,受两切削刃上切削力不对称的影响,容易引起钻孔偏斜,故要求钻头的两切削刃必须有较高的刃磨精度(两刃长度一致,顶角2ϕ对称于钻头中心线或者先用中心钻定中心,再用钻头钻孔)。

麻花钻头钻孔时切下的切屑体积大,钻孔时排屑困难,产生的切削热大而冷却效果差,使得切削刃容易磨损。因而限制了钻孔的进给量和切削速度,降低了钻孔的生产率。可见,钻孔加工精度低(IT12~IT13)、表面粗糙度值大(Ra12.5μm),一般只能做粗加工。钻孔后,可以通过扩孔、铰孔或镗孔等方法来提高孔的加工精度和减小表面粗糙度值。

图3-28 麻花钻钻孔

2.车孔

对于铸造孔、锻造孔或用钻头钻出的孔,为达到所要求的尺寸精度、位置精度和表面粗糙度,可采用车孔的方法进行半精加工和精加工。车孔后的精度一般可达IT7~IT8,表面粗糙度值Ra可达1.6~3.2μm,精车表面粗糙度值Ra可达0.8μm。

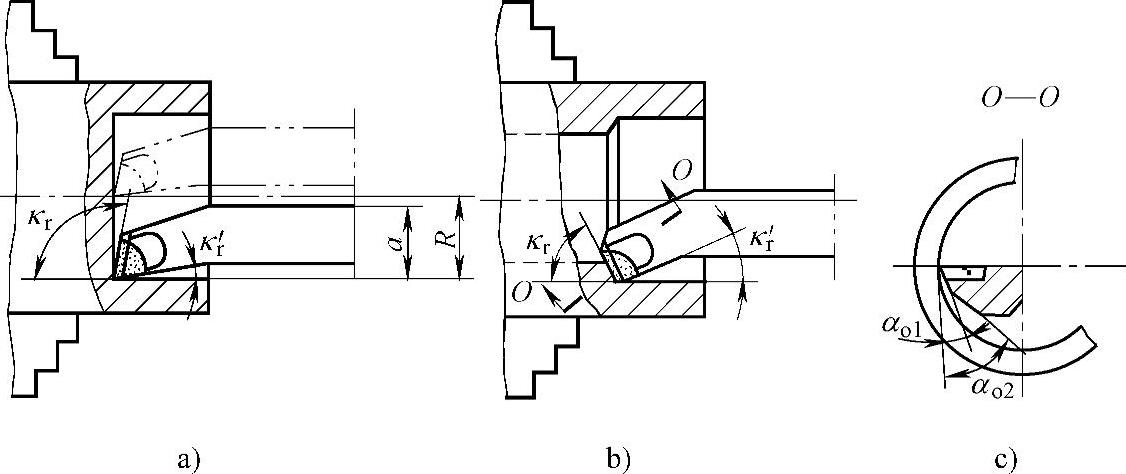

(1)内孔车刀种类 根据不同的加工情况,内孔车刀可分为通孔车刀和不通孔车刀两种(图3-29)。

1)通孔车刀。切削部分的几何形状基本上与外圆车刀相似(图3-29a)。为了减小径向切削抗力,防止车孔时振动,主偏角κr应取得大些,一般在60°~75°之间,副偏角κ′r一般为15°~30°。为了防止内孔车刀后刀面和孔壁摩擦,又不使后角磨得太大,一般磨成两个后角,如图3-29c所示,其中αo1取6°~12°,αo2取30°左右。

2)不通孔车刀。不通孔车刀用来车削不通孔或台阶孔,切削部分的几何形状基本上与偏刀相似,它的主偏角κr大于90°,一般为92°~95°(图3-29b),后角的要求和通孔车刀一样。不同之处是不通孔车刀夹在刀杆的最前端,刀尖到刀杆外端的距离a小于孔半径R,否则无法车平孔的底面。

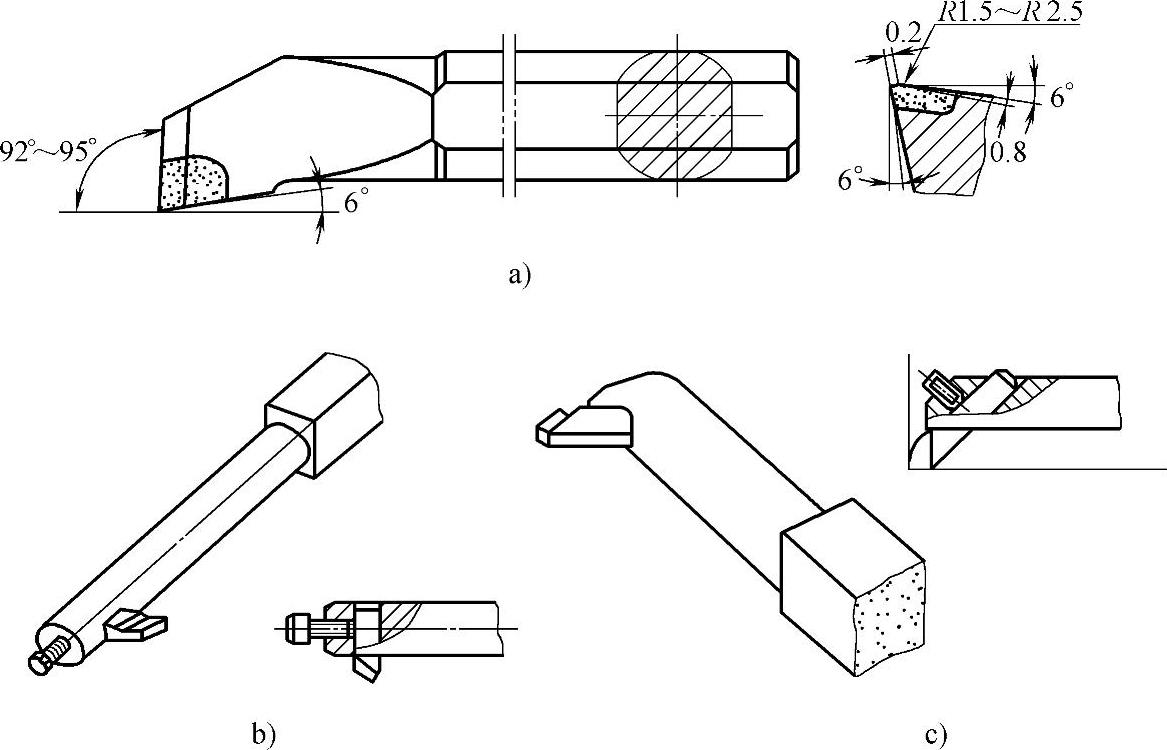

内孔车刀可制作成整体式(图3-30a)。为节省刀具材料和增加刀柄强度,也可把高速钢或硬质合金制作成较小的刀头,安装在碳钢或合金钢制成的刀柄前端的方孔中,并在顶端或上面用螺钉固定(图3-30b、c)。

图3-29 内孔车刀

a)通孔车刀 b)不通孔车刀 c)两个后角

(https://www.xing528.com)

(https://www.xing528.com)

图3-30 内孔车刀的结构

a)整体式 b)通孔车刀 c)不通孔车刀

(2)车孔的关键技术 车内孔是最常见的车工技能,它与车削外圆相比,无论加工还是测量都困难得多,特别是加工内孔的刀具,刀杆的粗细受到孔径和孔深的限制,因而刚性、强度较弱,且在车削过程中空间狭窄,排屑和散热条件较差,对刀具寿命和工件的加工质量都十分不利,所以必须注意解决上述问题。

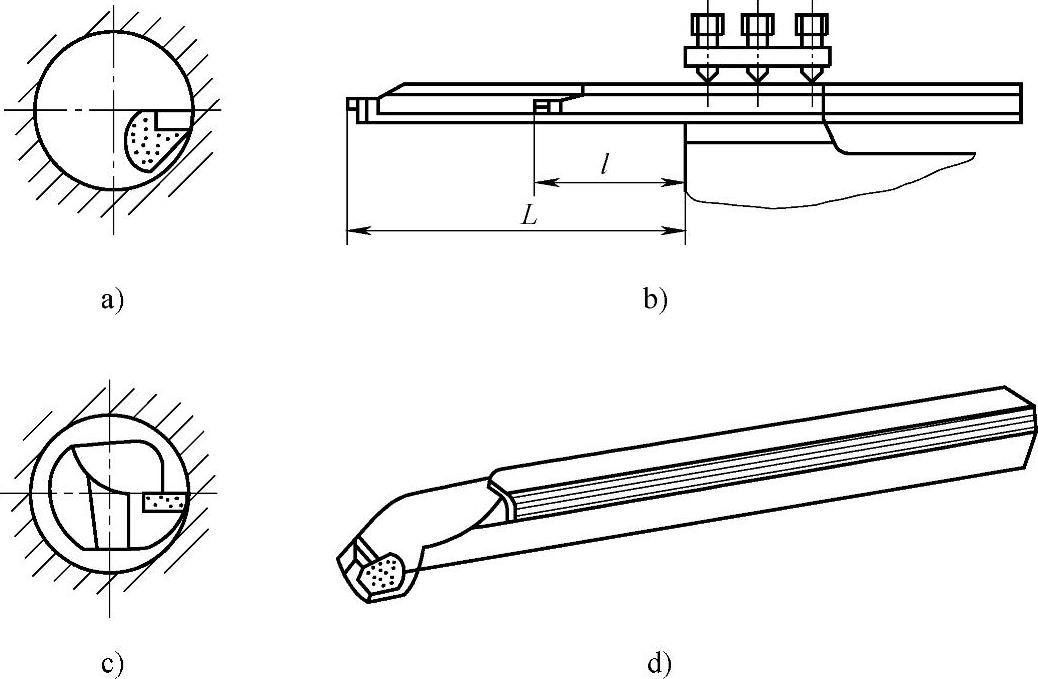

1)增加内孔车刀的刚性。

①尽量增大刀柄的横截面积。通常内孔车刀的刀尖位于刀柄的上面,这样刀柄的横截面积较小,还不到孔横截面积的1/4(图3-31b)。若使内孔车刀的刀尖位于刀柄的中心线上,那么刀柄在孔中的横截面积可大大地增加(图3-31a)。

②尽可能缩短刀柄的伸出长度,以增加车刀刀柄刚性,减小切削过程中的振动,如图3-31c所示。此外还可将刀柄上下两个平面制作成互相平行,这样就能很方便地根据孔深调节刀柄伸出的长度。

图3-31 可调节刀柄长度的内孔车刀

a)刀尖位于刀柄中心 b)刀尖位于刀柄上面 c)刀柄伸出长度 d)外形图

2)控制切屑流向。加工通孔时要求切屑流向待加工表面(前排屑),为此,应采用正的刃倾角的内孔车刀(图3-32a);加工不通孔时,应采用负的刃倾角,使切屑从孔口排出(图3-32b)。

(3)内孔车刀的安装 内孔车刀安装得正确与否,直接影响到车削情况及孔的精度,所以在安装时一定要注意如下几点。

1)刀尖应与工件中心等高或稍高。如果装得低于中心,由于切削抗力的作用,容易将刀柄压低而产生扎刀现象,并造成孔径扩大。刀柄伸出刀架不宜过长,一般比被加工孔长5~6mm。

2)刀柄基本平行于工件轴线,否则在车削到一定深度时刀柄后半部容易碰到工件孔口。

3)不通孔车刀装夹时,内偏刀的主切削刃应与孔底平面成3°~5°角,并且在车平面时要求横向有足够的退刀余地。

(4)工件的安装 车孔时,工件一般采用自定心卡盘安装;对于较大和较重的工件可采用单动卡盘安装。加工直径较大、长度较短的工件(如盘类工件等),必须找正外圆和端面。一般情况下先找正端面再找正外圆,如此反复几次,直至达到要求为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。