1.常用外圆与端面加工指令

(1)快速点定位G00指令 G00指令使刀具以点定位控制方式从刀具所在点快速运动到下一个目标位置。它一般用于加工前的快速定位或加工后的快速退刀。

1)指令格式。

G00_X(U)_Z(W)_;

式中 X、Z——刀具目标点的绝对坐标值;

U、W——刀具目标点相对于起始点的增量坐标值。

2)指令说明。

①G00为模态指令,可由01组中代码(如G01、G02、G03、G32等)注销。

②移动速度不能用程序指令设定,而是由厂家通过机床参数预先设置的,它可由面板上的进给修调旋钮修正。

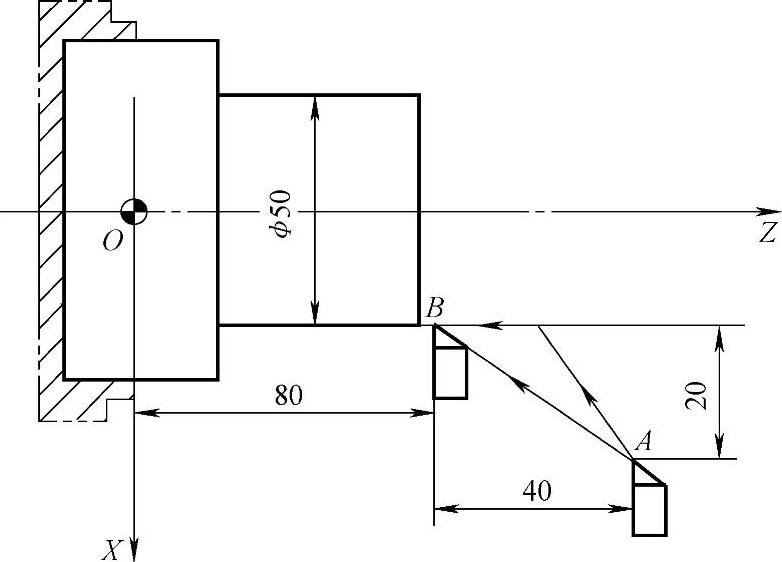

③执行G00时,X、Z两轴同时以各轴的快进速度从当前点开始向目标点移动,一般各轴不能同时到达终点,其行走路线可能为折线,如图3-2所示。使用时应注意刀具是否和工件干涉。

3)示例。如图3-2所示,要求刀具快速从A点移动到B点,编程格式如下。

①绝对值编程。G00X50.0Z80.0;

②增量值编程。G00U-40.0W-40.0;

(2)直线插补G01指令 G01指令是直线插补指令,规定刀具在两坐标间以插补联动方式按指定的进给速度做任意斜率的直线运动。

1)指令格式。

G01_X(U)_Z(W)_F_;

式中 X、Z——刀具目标点的绝对坐标值;

U、W——刀具目标点相对于起始点的增量坐标值;

F——刀具进给速度,单位可以是mm/min或mm/r。

2)指令说明。

①G01程序中的进给速度由F指令决定,且F指令是模态指令。如果在G01之前的程序段没有F指令,且现在的G01程序段中也没有F指令,则机床不运动。

②G01为模态指令,可由01组中代码(如G01、G02、G03、G32等)注销。

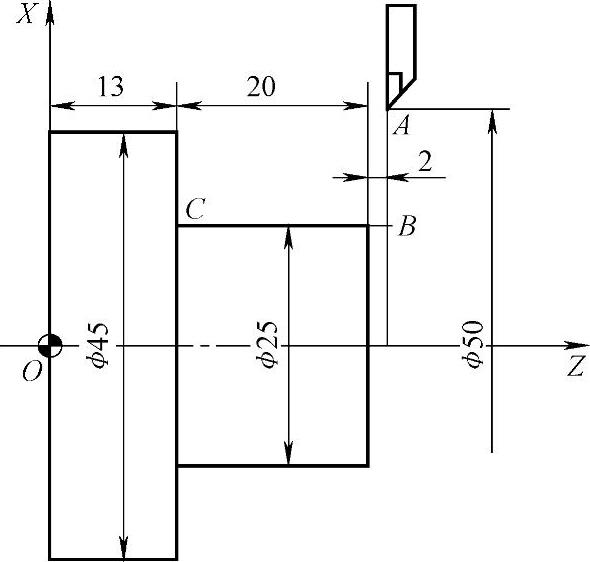

3)示例。用G01编写图3-3所示A→B→C的刀具轨迹。

图3-2 G00应用示例

图3-3 G01应用示例

绝对值编程如下。

G01 X25.0 Z35.0 F0.1; A→B

Z13.0; B→C

增量值编程如下。

G01 U-25.0 W0 F0.1; A→B

W-20; B→C

(3)内/外圆切削循环G90指令 当零件的直径落差比较大,加工余量大时,需要多次重复同一路径循环加工,才能去除全部余量。这样造成程序内存较大。为了简化编程,数控系统提供了不同形式的固定循环功能,以缩短程序的长度,减少程序所占内存。

1)指令格式。

G90 X(U)_Z(W)_F_;

式中 X、Z——绝对值编程时,切削终点坐标值;

U、W——增量值编程时,切削终点相对循环起点的增量坐标值;

F——刀具进给速度。

2)指令说明。

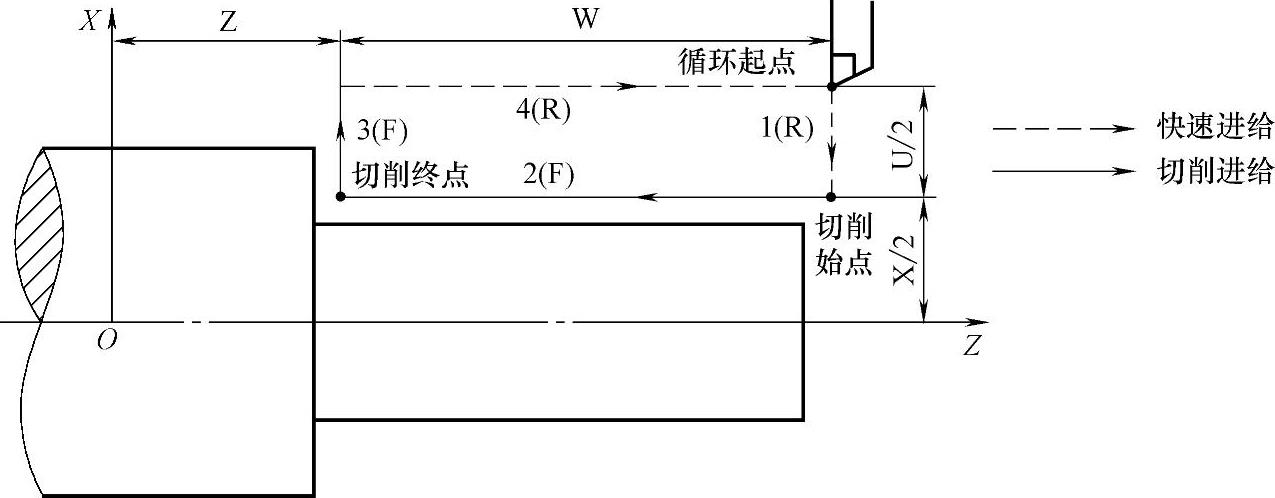

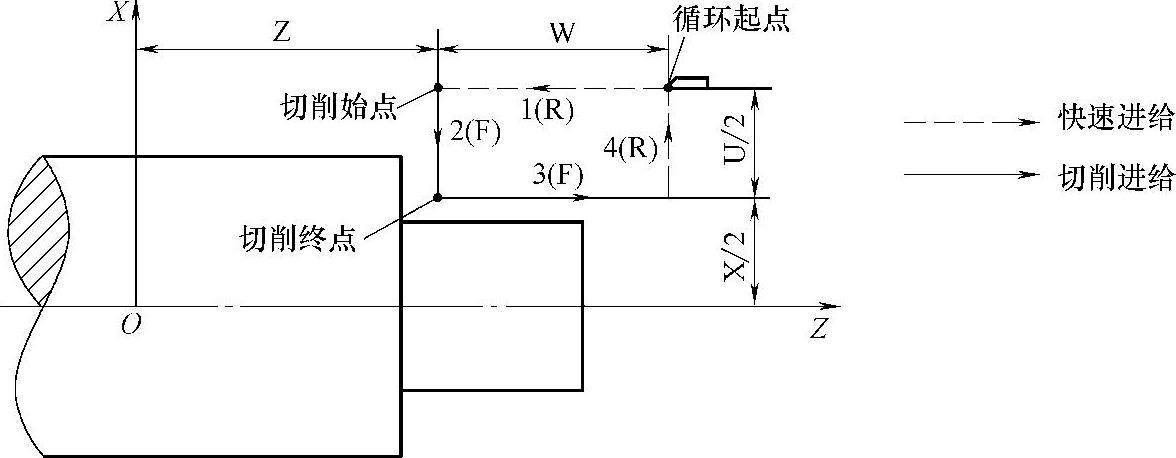

①图3-4所示为G90指令的运动轨迹,刀具从循环起点出发,第1段沿X轴负方向快速进刀,到达切削始点,第2段以F指令的进给速度切削到达切削终点,第3段沿X轴正方向切削退刀,第4段快速退回到循环起点,完成一个切削循环。

图3-4 G90指令的运动轨迹

②G90循环每一次切削加工结束后刀具均返回循环起点。

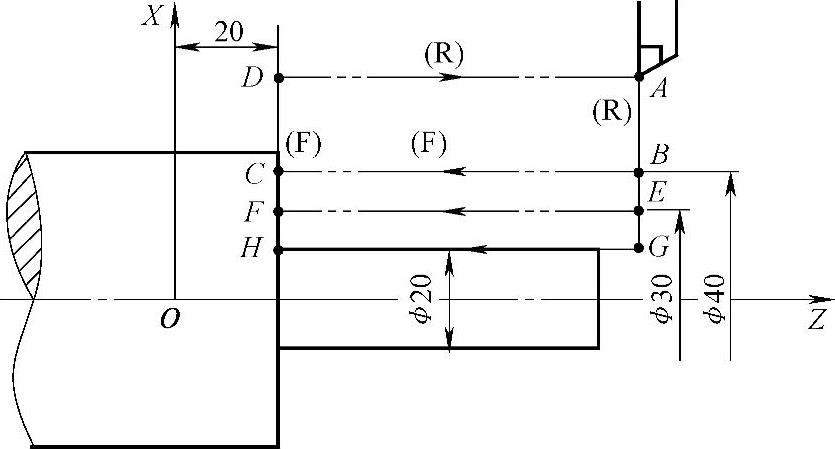

3)示例。如图3-5所示,其加工程序如下。

…

N50 G90 X40.0 Z20.0 F0.1; A→B→C→D→A

N60 X30.0; A→E→F→D→A

N70 X20.0; A→G→H→D→A

…

(4)端面切削循环G94指令 这里的端面是指与X坐标轴平行的端面。G94与G90指令的使用方法类似,它主要用于大小径之差较大而轴向台阶长度较短的盘类工件的端面切削。

1)指令格式。

G94 X(U)_Z(W)_F;

式中 X(U)、Z(W)、F的含义与G90格式中各参数含义相同。

图3-5 G90切削循环示例

2)指令说明。

①图3-6所示为刀具的运动轨迹,刀具从循环起点出发,第1段沿Z轴负方向快速进刀,到达切削始点,第2段以F指令的进给速度切削到达切削终点,第3段沿Z轴正方向切削退刀,第4段快速退回到循环起点,完成一个切削循环。(https://www.xing528.com)

②G94的特点是选用刀具的端面切削刃作为主切削刃,以车端面的方式进行循环加工。G90与G94的区别在于G90在工件径向做分层粗加工,而G94在工件轴向做分层粗加工。G90第一步先沿X轴进给,而G94第一步先沿Z轴进给。

图3-6 刀具的运动轨迹

2.外圆加工

(1)G01车削外圆 如图3-7所示,用G01车削ϕ45mm外圆,工件毛坯直径为ϕ50mm,外圆有5mm的余量。工件右端面中心为编程原点,选用90°车刀,刀具初始点在换刀点(X100,Z100)处。

1)刀具切削起点。编程时,对刀具快速接近工件加工部位的点应精心设计,保证刀具在该点与工件的轮廓有足够的安全间隙。如图3-7所示,可设计刀具切削起点为(X54,Z2)。

图3-7 G01车削外圆

2)刀具靠近工件。首先将刀具以G00的方式运动到点(X54,Z2),然后G00移动X轴到切深,准备粗加工。

N10 T0101; (选1号刀具,执行1号刀补)

N20 M03 S700;( 主轴正转,主轴转速为700r/min)

N30 G00 X54.0 Z2.0 M08; (快速靠近工件)

N40 X46.0; (X向进刀)

3)粗车。

N50 G01 Z-20.0 F0.2; (粗车)

刀具以0.2mm/r进给速度切削到指定的长度位置。

4)刀具的返回。刀具返回时,先沿+X向退到工件之外,再沿+Z向以G00方式回到起点。

N60 G01 X54.0; (沿X轴正向返回)

N70 G00 Z2.0; (沿Z轴正向返回)

程序段N50为实际切削运动,切削完成后执行程序段N60,刀具将快速脱离工件。

5)精车。

N80 X45.0; (沿X轴负向进刀)

N90 G01 Z-20.0 S900 F0.1; (精车,主轴转速为900r/min,进给速度为0.1mm/r)

N100 X54.0; (沿X轴正向退刀)

6)返回换刀点。

N110 G00 X100.0 Z100.0; (刀具返回到初始点)

7)程序结束。

N120 M30; (程序结束)

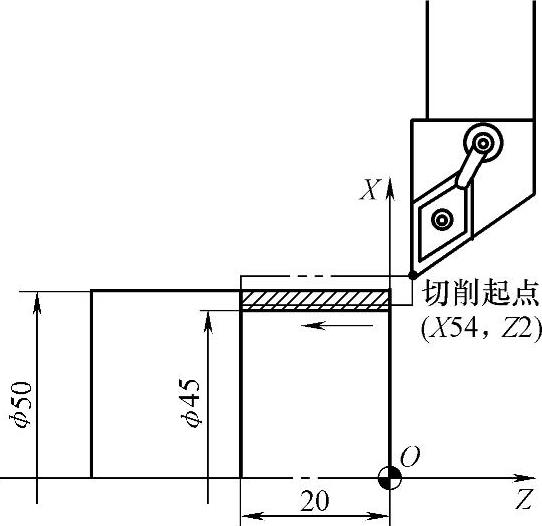

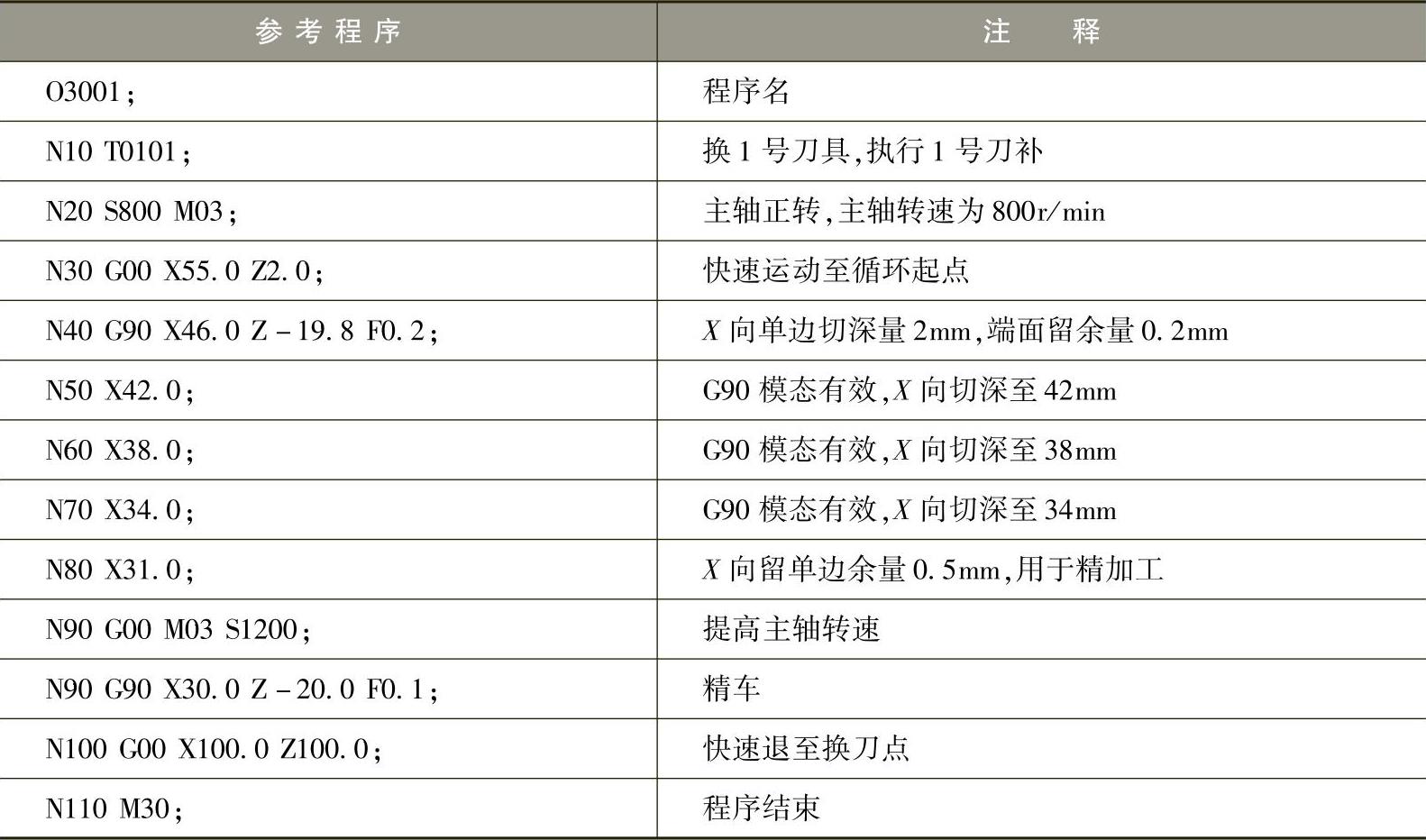

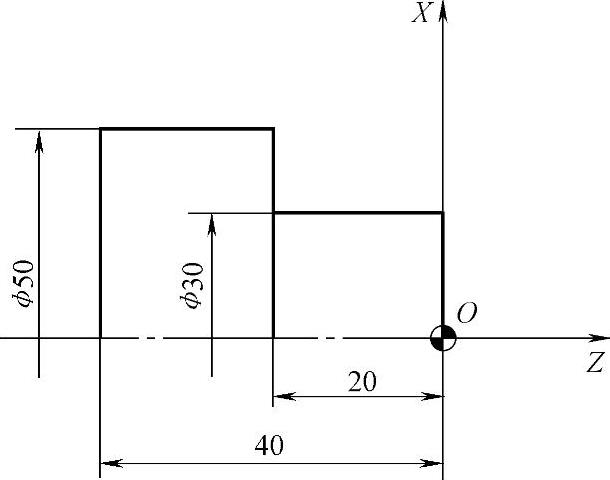

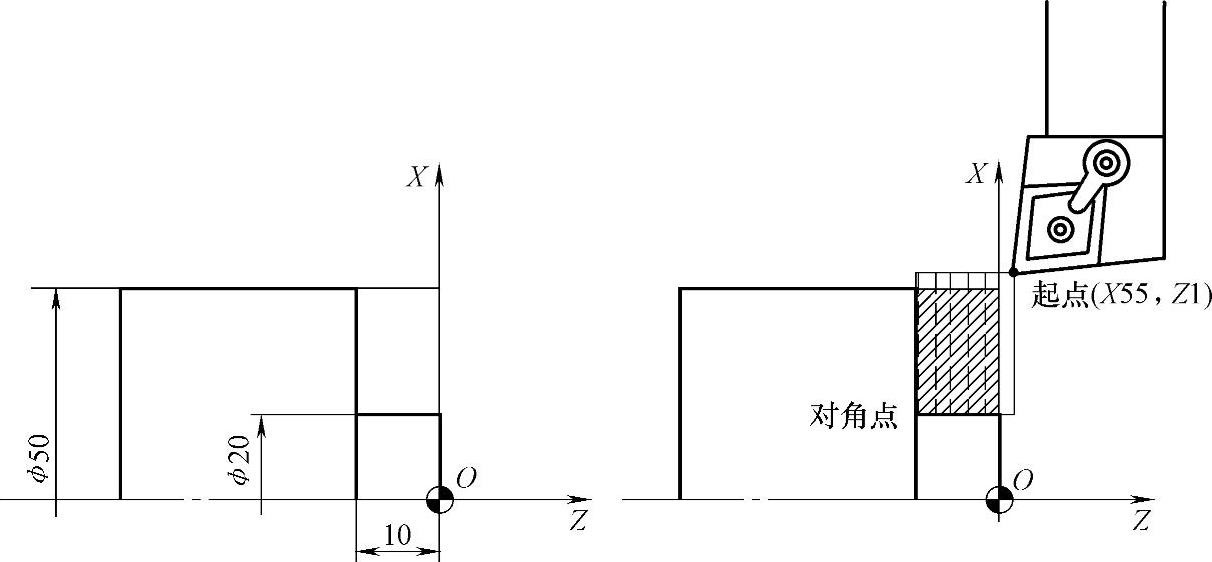

(2)G90车削外圆。如图3-8所示,用G90车削ϕ30mm外圆,工件毛坯为ϕ50mm×40mm,ϕ30mm外圆有20mm的余量。设工件右端面中心为编程原点,选用90°车刀,刀具起始点设在换刀点(X100,Z100)处,刀具切削起点设在与工件具有安全间隙的(X55,Z2)点。

其加工参考程序见表3-4。

表3-4 G90车台阶轴参考程序

3.端面加工

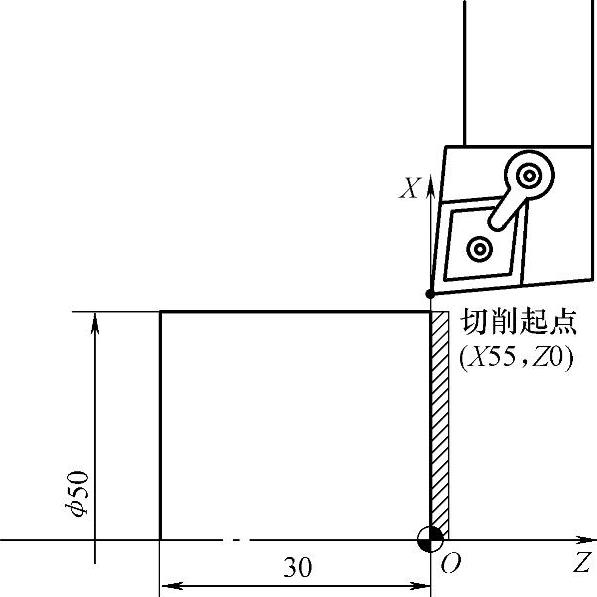

(1)G01单次车削端面 如图3-9所示,工件毛坯直径为ϕ50mm,工件右端面为Z0,右端面有0.5mm的余量,工件右端面中心为编程原点,选用90°偏刀,刀具初始点在换刀点(X100,Z100)处。

1)刀具切削起点。编程时,对刀具快速接近工件加工部位的点应精心设计,应保证刀具在该点与工件的轮廓有足够的安全间隙。如图3-9所示,可设计刀具切削起点为(X55,Z0)。

2)刀具靠近工件。首先Z向移动到起点,然后X向移动到起点。这样可减小刀具趋近工件时发生碰撞的可能性。

图3-8 G90车台阶轴使用举例

图3-9 G01单次车削端面

N10 T0101; (选01号刀具,执行01号刀偏)

N20 S700 M03; (主轴正转,主轴转速为700r/min)

N30 G00 Z0 M08; (Z向到达切削起点)

N40 X55.0; (X向到达切削起点)

若把N30、N40合写成G00 X55.0 Z0可简便一些,但必须保证定位路线上没有障碍物。

3)刀具切削程序段。

N50 G01 X0 F0.1; (车端面)

4)刀具的返回运动。刀具返回时,宜首先Z向退出。

N60 G00 Z2.0; (Z向退出)

N70 X100.0 Z100.0; (返回至参考点)

5)程序结束。

N80 M30; (程序结束)

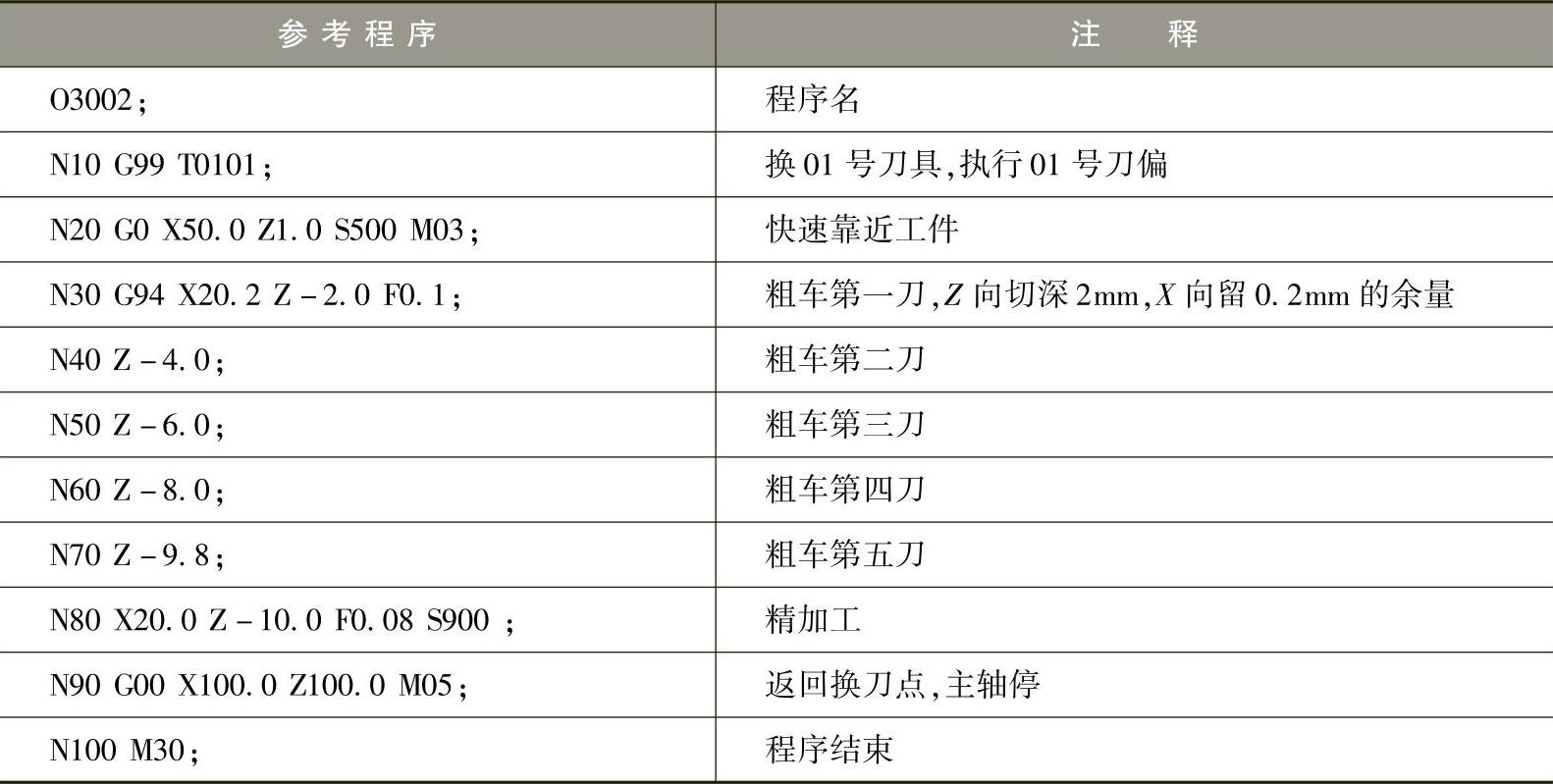

(2)G94单一循环切削端面 用G94单一循环编写图3-10所示工件的端面切削程序。设刀具的起点为与工件具有安全间隙的S点(X55,Z1)。G94车端面参考程序见表3-5。

图3-10 G94端面加工图例

表3-5 G94车端面参考程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。